1.本发明涉及聚氨酯预聚物生产技术领域,尤其涉及一种聚氨酯预聚物的控温生产装置及其生产方法。

背景技术:

2.聚氨酯是由多异氰酸酯和聚醚或聚酯多元醇在一定条件下反应所形成的高分子聚合物。聚氨酯的预聚体,是多异氰酸酯和多元醇控制一定比例反应而得的可反应性半成品。

3.当制备有机硅氧烷封端聚氨酯预聚体时,少量残留的异氰酸酯基随着储存时间的延长,会逐渐缓慢地与残留的封端硅烷反应或发生自聚,导致产物粘度逐渐的增加,容易使得预聚体粘度不稳定。

4.现有的生产装置中,如中国专利水性公开的双组份丙烯酸聚氨酯的制备装置、方法及其应用(专利号:cn115178143a),反应物经装置一侧的进料口加入,反应体系粘度较大时,搅拌机构难以将反应物均匀分布,对反应体系的均匀性容易造成较大的影响,影响产品的稳定性。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种聚氨酯预聚物的控温生产装置及其生产方法。

6.为了实现上述目的,本发明采用了如下技术方案:一种聚氨酯预聚物的控温生产装置及其生产方法,包括反应釜、置于反应釜中的搅拌分布器、除水罐和冷却系统;所述反应釜的顶部通过连接法兰安装有反应釜盖,所述反应釜盖上通过密封轴承转动连接有空心搅拌轴,所述空心搅拌轴下端安装有与其连通的搅拌分布器;所述搅拌分布器包括周向间隔分布的s型管、c型管和柳叶管,c型管和柳叶管交替穿插在相邻两个s型管之间;所述反应釜的底部设置有下料管;所述空心搅拌轴的上端密封转动连接有进料接头,所述进料接头上连通有第一加料管和第二加料管;所述除水罐的底部与所述第一加料管连接,所述除水罐的内部设置有毛细管;所述毛细管的上部连通有延伸至除水罐外部的除水输入管,所述反应釜的侧壁夹层内设置有螺旋管,所述螺旋管的下端与所述除水输入管连接,所述螺旋管的上端连接有回流管,所述回流管的另一端与冷却系统连接,冷却系统通过穿过除水罐的输出管与毛细管的底部连接。

7.优选的,所述s型管的头端与所述空心搅拌轴连通,其头端内径大于尾端内径,自头端先向外侧下方延伸,然后向内侧上方沿圆弧弯折,此为第一弯折段,尾端向外侧上方延伸,此为第二弯折段;所述c型管的头端与所述空心搅拌轴连通,其头端内径大于尾端内径,自头端先向外侧下方延伸,尾端向内侧上方沿圆弧延伸,所述c型管弯折处的曲率半径小于所述s型管的第一弯折段的曲率半径;所述柳叶管的尾端向外侧下方延伸。

8.优选的,所述空心搅拌轴和所述搅拌分布器之间设有伸缩部。

9.优选的,所述伸缩部包括分别与空心搅拌轴和搅拌分布器连通的双层折叠管,双层折叠管的夹层中设有弹簧,所述双层折叠管的下端连通有分布器接头,s型管、c型管和柳叶管的头端均连接在分布器接头上。

10.优选的,所述连接法兰上设置有搅拌电机,所述搅拌电机的输出端连接有主动齿轮,所述空心搅拌轴上设置有与所述主动齿轮啮合的从动齿轮。

11.优选的,所述连接法兰上罩设有与进料接头固定的罩体。

12.优选的,所述毛细管包括两个上下对应的毛细环管,两个毛细环管之间连通有毛细纵管和毛细斜管,各个毛细斜管呈束状贯穿两个毛细环管和毛细纵管构成的圆柱体的轴线。

13.优选的,所述冷却系统包括与输出管连接的散热罐、一体连接在散热罐外用于散热的散热片、安装在散热罐底部用于冷却液流动的导管,所述导管的端部连接有用于均分冷却液的主管,所述主管上连接有多根连通管,所述连通管的末端装配有压缩冷却液使得热量散发出来的压缩机,压缩机的输出端通过三通管与回流管连接。

14.一种聚氨酯预聚物的生产方法,通过如下原材料合成:聚醚多元醇、酯多元醇、聚合物多元醇、聚四氢呋喃多元醇、小分子量二醇、扩链补强剂、异氰酸酯;合成步骤如下:步骤一、按材料配比将聚醚类扩链剂加到反应釜中进行合成反应,搅拌分布器将反应物分布均匀;步骤二、螺旋管利用内部的低温冷却液对反应釜进行降温至30

°

,同时搅拌分布器对反应体系进行搅拌;步骤三、除水罐利用内部的毛细管对二异氰酸酯进行除水,进一步利用第一加料管将二异氰酸酯添加到反应釜内;步骤四、冷却系统对反应釜进行调整降温,控制反应釜内部的温度。

15.优选的,步骤二中,将温度降至30℃;步骤四中,调整降温系统控制温度上升,釜内温度在80~100℃,升温速率控制在2℃/min。

16.本发明的有益效果是:1、反应物经搅拌分布器加入,在搅拌的同时将反应物均匀分布在反应体系中,s型管、c型管和柳叶管向不同方向弯折、延伸,可以扩大搅拌范围,消除搅拌死角,使得反应均匀稳定进行,提高了产品的稳定性。

17.2、本发明通过在合成过程中引入小分子二醇二氨得到不同性能的预聚物,得到不同性能的聚氨酯成品,在合成聚氨酯预聚物过程中引入小分子醇类胺类扩链剂,可以实现预聚物中减少消除有毒有害的异氰酸酯单体,满足了聚氨酯产品对所需预聚物的要求,提高了产品品质。

18.3、通过将反应釜内吸热后的高温冷凝液引入到除水罐中,对除水罐内的添加剂进行除水操作,既能够除水,又能够使得冷凝剂在进入冷却系统之前,在一定程度上降低温度,减轻了冷却系统的负担,毛细管内的毛细斜管能够提高和原料的接触面积,优化除水效果。

附图说明

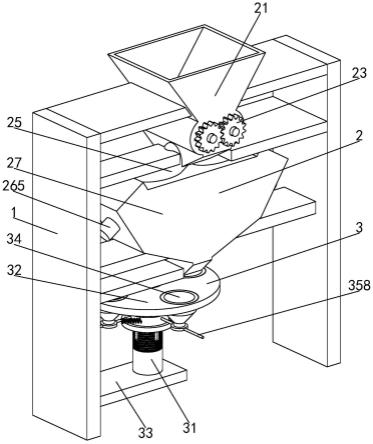

19.图1为本发明提出的一种聚氨酯预聚物的控温生产装置及其生产方法的主视结构示意图;图2为本发明提出的一种聚氨酯预聚物的控温生产装置及其生产方法的反应釜结构示意图;图3为本发明提出的一种聚氨酯预聚物的控温生产装置及其生产方法的伸缩部结构示意图;图4为本发明提出的一种聚氨酯预聚物的控温生产装置及其生产方法的搅拌分布器结构示意图;图5为本发明提出的一种聚氨酯预聚物的控温生产装置及其生产方法的除水罐结构示意图;图6为本发明提出的一种聚氨酯预聚物的控温生产装置及其生产方法的冷却系统结构示意图。

20.图中:1、反应釜;2、罩体;3、进料接头;4、第一加料管;5、第二加料管;6、空心搅拌轴;7、从动齿轮;8、搅拌电机;9、主动齿轮;10、反应釜盖;11、连接法兰;12、伸缩部;121、双层折叠管;122、弹簧;123、分布器接头;13、搅拌分布器;131、s型管;132、c型管;133、柳叶管;14、下料管;15、除水罐;16、除水输入管;17、螺旋管;18、回流管;19、冷却系统;191、散热罐;192、散热片;193、导管;194、连通管;195、主管;196、压缩机;20、输出管;21、毛细管;211、毛细环管;212、毛细纵管;213、毛细斜管。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.参照图1,一种聚氨酯预聚物的控温生产装置,包括反应釜1、置于反应釜1中的搅拌分布器13、除水罐15和冷却系统19;参照图2,反应釜1的顶部通过连接法兰11安装有反应釜盖10,反应釜盖10上通过密封轴承转动连接有空心搅拌轴6,空心搅拌轴6下端安装有与其连通的搅拌分布器13;参照图4,搅拌分布器13包括周向间隔分布的s型管131、c型管132和柳叶管133,c型管132和柳叶管133交替穿插在相邻两个s型管131之间;s型管131的头端与空心搅拌轴6连通,其头端内径大于尾端内径,自头端先向外侧下方延伸,然后向内侧上方沿圆弧弯折,此为第一弯折段,尾端向外侧上方延伸,此为第二弯折段;c型管132的头端与空心搅拌轴6连通,其头端内径大于尾端内径,自头端先向外侧下方延伸,尾端向内侧上方沿圆弧延伸,c型管132弯折处的曲率半径小于s型管131的第一弯折段的曲率半径;柳叶管133的尾端向外侧下方延伸。

23.s型管131、c型管132和柳叶管133形态各异、出口方向各异,可以将原料向不同方向喷洒,促进原料均匀分布,与此同时,s型管131、c型管132和柳叶管133向不同方向弯折、延伸,可以扩大搅拌范围,消除搅拌死角,使得反应均匀稳定进行。

24.参照图3,空心搅拌轴6和搅拌分布器13之间设有伸缩部12,伸缩部12包括分别与空心搅拌轴6和搅拌分布器13连通的双层折叠管121,双层折叠管121的夹层中设有弹簧

122,双层折叠管121的下端连通有分布器接头123,s型管131、c型管132和柳叶管133的头端均连接在分布器接头123上。伸缩部12具有弹性,可防止搅拌分布器13卡顿,保证反应釜1正常运作。

25.反应釜1的底部设置有下料管14,连接法兰11上设置有搅拌电机8,搅拌电机8的输出端连接有主动齿轮9,空心搅拌轴6上设置有与主动齿轮9啮合的从动齿轮7,空心搅拌轴6的上端密封转动连接有进料接头3,进料接头3上连通有第一加料管4和第二加料管5,连接法兰11上罩设有与进料接头3固定的罩体2。

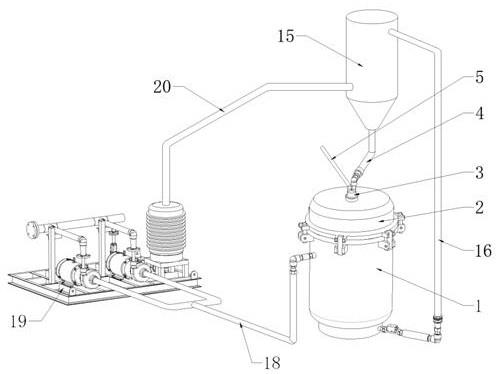

26.搅拌电机8驱动主动齿轮9转动,从而带动从动齿轮7转动,使得空心搅拌轴6转动,反应物经第一加料管4或第二加料管5加入进料接头3,从而加入空心搅拌轴6,经搅拌分布器13分布在反应釜1内部。

27.参照图5,除水罐15的底部与第一加料管4连接,除水罐15的内部设置有毛细管21,毛细管21包括两个上下对应的毛细环管211,两个毛细环管211之间连通有毛细纵管212和毛细斜管213,各个毛细斜管213呈束状贯穿两个毛细环管211和毛细纵管212构成的圆柱体的轴线,提高毛细管21和原料的接触面积,优化除水效果。

28.毛细管21的上部连通有延伸至除水罐15外部的除水输入管16,反应釜1的侧壁夹层内设置有螺旋管17,螺旋管17的下端与除水输入管16连接,螺旋管17的上端连接有回流管18,回流管18的另一端与冷却系统19连接,冷却系统19通过穿过除水罐15的输出管20与毛细管21的底部连接。

29.参照图6,冷却系统19包括与输出管20连接的散热罐191、一体连接在散热罐191外用于散热的散热片192、安装在散热罐191底部用于冷却液流动的导管193,导管193的端部连接有用于均分冷却液的主管195,主管195上连接有多根连通管194,连通管194的末端装配有压缩冷却液使得热量散发出来的压缩机196,压缩机的输出端通过三通管与回流管18连接。

30.一种聚氨酯预聚物的生产方法,通过如下原材料合成:聚醚多元醇、酯多元醇、聚合物多元醇、聚四氢呋喃多元醇、小分子量二醇、扩链补强剂、异氰酸酯。

31.具体合成步骤如下:步骤一、按材料配比将聚醚类扩链剂加到反应釜1中进行合成反应,搅拌分布器13将反应物分布均匀;步骤二、螺旋管17利用内部的低温冷却液对反应釜1进行降温至30

°

,同时搅拌分布器13对反应体系进行搅拌;步骤三、除水罐15利用内部的毛细管21对二异氰酸酯进行除水,进一步利用第一加料管4将二异氰酸酯添加到反应釜8内;步骤四、冷却系统对反应釜进行调整降温,控制反应釜内部的温度。

32.具体合成过程为:按材料配比将聚醚类扩链剂加入除水罐15内,通过毛细管21引入反应釜1产生的高温对聚醚类扩链剂进行除水后利用,第一加料管4将聚醚类扩链剂加到反应釜8合成反应中,启动搅拌分布器13对反应体系进行搅拌,利用螺旋管17内的冷却液对反应体系进行降温,将原材料降温至30℃后,迅速加入二异氰酸酯,调整降温系统控制釜内温度上升,温度上升控制在2℃/min,若温度升高高过快,应启动冷却系统19,控制釜内在80

~100℃,根据线性二元醇的活性控制反应温度和反应时间,一般控制反应时间1.5~2.5小时,提取样品检测,检测项目为单体异氰酸酯含量,异氰酸酯含量及粘度等,达到设计要求后降温出料。

33.本实施例中,聚氨酯预聚物的合成方式具体如下:本实施例中,聚氨酯预聚物的合成方式具体如下:上述聚氨酯预聚物为聚醚型预聚物,具体的化学式为:以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。