1.本发明涉及太阳能电池技术领域,具体而言,涉及一种选择性发射极结构、制备方法及选择性发射极晶硅电池。

背景技术:

2.隧穿氧化硅钝化接触结构(topcon,tunnel oxide passivated-contact structures)一种使用超薄氧化层作为钝化层结构的太阳电池结构,旨在改善硅电池背面的钝化。topcon结构在硅片背面生长一层厚度1-2nm的超薄氧化硅,再沉积一层掺杂的非晶硅或多晶硅层,然后制备全背金属电极。该结构最主要的优点是实现了电池背面的全面钝化,避免了金属电极和单晶硅的直接接触,显著降低了复合电流,并且对载流子有选择性收集,这大大提升了开路电压和填充因子。

3.由于电池正面电极烧结过后会形成金属-半导体间的直接接触,复合电流很大,这在很大程度上限制了电池效率,调整发射极的掺杂浓度可以有效抑制部分复合。选择性发射极是一种在金属电极区域重掺杂,在非金属区域轻掺杂的扩散技术,该技术可以减小金属接触复合损伤。目前,电池选择性发射极的制备工艺主要包括:二次扩散法、掩膜法、反刻蚀法、激光掺杂法、掺杂浆料热扩散法等,这些制备工艺并不成熟,如二次扩散法需要经历沉积掩膜层、激光开槽、第一次热扩散、清洗掩膜层、第二次热扩散等步骤,需要两次进出管式炉,并且需要用到激光设备,易损伤绒面结构,耗时长,成本大,工艺繁琐;掩膜法需要经历第一次热扩散、掩膜图形化、清洗非掩膜区bsg、去掩膜、第二次热扩散等步骤,全程也需两次进出管式炉,耗时较长,操作繁琐;反刻蚀法需要经历热扩散、掩膜图形化、酸腐蚀、去掩膜层等步骤,虽工艺步骤简单但是工艺窗口窄,不利于工艺控制;激光掺杂法在热扩散后的电池片bsg表面进行图案化激光处理,激光对绒面的损伤无法消除,且由于硼在硅中的掺杂难度大,激光能量控制难度高,工艺窗口窄;硼浆掺杂法用丝网印刷的方式在制绒后的硅片上印刷硼浆,然后在管式扩散炉中通入硼源等气体进行扩散,形成硼掺杂浓度不同的硼浆区域与非硼浆区域,该方法同样存在工艺控制难度大的问题,难以量产。

4.总结而言,现有的硅晶电池选择性发射极制备工艺存在以下缺点:(1)耗时较长,且热历程过长,影响硅片钝化性能,电池效率不高;(2)工艺不稳定,窗口小,难以控制,接触复合损失大。因此亟需开发一种新的选择性发射极结构和制备工艺,以解决硅晶电池正面选择性接触问题和钝化问题。

技术实现要素:

5.针对现有技术的不足,本发明所要解决的技术问题是如何实现选择性接触,以及提升电池钝化效果。

6.为解决上述问题,本发明第一方面提供一种选择性发射极结构,包括硅衬底,所述硅衬底的正面上分为电极接触区和非电极区,所述电极接触区上依次叠设有介质层和掺杂多晶硅层,所述掺杂多晶硅层上结合有金属电极,所述非电极区上依次叠设有第一钝化层、

第二钝化层和第三钝化层。

7.进一步地,所述第一钝化层为氧化铝或氧化硅薄膜,所述第二钝化层为氮化硅薄膜,所述第三钝化层为耐碱刻蚀的氧化硅或硅化物薄膜。

8.进一步地,所述第一钝化层厚度为5-100nm;所述第二钝化层厚度为70-90nm,折射率为2.0-2.1;所述第三钝化层厚度为40-80nm。

9.进一步地,所述硅衬底为n型晶体硅或p型晶体硅。

10.进一步地,所述掺杂多晶硅层所含p型掺杂原子包括硼,掺杂原子的浓度为1e18-5e20cm-3

,或者,所述掺杂多晶硅层所含n型掺杂原子包括磷、砷或锑,掺杂原子的浓度为1e19-1e21cm-3

。

11.进一步地,所述介质层为氧化硅、氮氧化硅或氮化硅薄膜,所述介质层的厚度小于等于3nm。

12.相对于现有技术,本发明选择性发射极结构具有以下有益效果:电极接触区采用超薄氧化硅/重掺杂多晶硅结构实现选择性接触,从而大大降低金属电极区的接触复合损失,非电极区采用三层钝化结构,提高了电池钝化效果,可同时解决晶硅电池正面选择性接触问题和钝化问题,最终提高了电池的开路电压、填充因子及转换效率。超薄氧化硅/重掺杂多晶硅结构在电极接触区形成重掺,使得该区域的方块电阻变小,减小了与金属电极的接触电阻,同时其他区域为高方块电阻,使得入射光在轻掺杂区域的复合减小,从而进一步减小正面复合,进而提高电池效率。第三钝化层为耐碱刻蚀的硅化物薄膜,对于第二钝化层的氮化硅薄膜起到保护作用,可以阻止刻蚀过程,保证了优异的钝化效果。

13.本发明第二方面提供一种上述选择性发射极结构的制备方法,包括以下步骤:

14.s1、在硅衬底正面进行低浓度扩散,制备轻掺杂pn结;

15.s2、在硅衬底扩散面上依次沉积第一钝化层、第二钝化层和第三钝化层;

16.s3、将电极接触区的三层钝化层去除,露出硅衬底;

17.s4、在硅衬底扩散面上沉积介质层和掺杂多晶硅层,高温退火,使掺杂原子扩散进入硅衬底,形成重掺杂pn结,与非电极区域的轻掺杂pn结一起构成选择性发射极结构;

18.s5、在电极接触区的掺杂多晶硅薄层上涂上耐碱材料,形成保护层;

19.s6、使用强碱性溶液将非电极区的掺杂多晶硅层刻蚀掉;

20.s7、清洗去除保护层;

21.s8、在剩余掺杂多晶硅层上制备金属电极,形成选择性发射极。

22.进一步地,所述步骤s1中控制非电极区的方块电阻为80-300ω/sq。

23.进一步地,所述步骤s4中高温退火处理温度为800-1000℃,时间为10-90min,控制电极接触区的方块电阻为20-100ω/sq。

24.该制备方法先在轻掺杂硅衬底上沉积三层结构钝化层,作为电池正面钝化层,提升电池钝化效果;然后利用激光开槽,去除电极接触区钝化层,整个面依次沉积包括介质层和掺杂多晶硅层的超薄氧化硅/重掺杂多晶硅结构;之后在电极接触区涂覆保护层,去除其他区域的掺杂多晶硅层,保留金属电极接触区的超薄氧化硅/重掺杂多晶硅结构;再进行高温退火使掺杂层的前驱体晶化,并激活其中的掺杂原子,使部分的掺杂原子扩散进入硅基底,从而在金属接触区形成重掺杂,使得该区域的方块电阻变小,减小与金属电极的接触电阻,其他区域则保持轻掺杂减小正面复合。本方法可以通过控制掺杂多晶硅的掺杂量和退

火条件,调节重掺杂区域的方块电阻,从而减小正面复合。

25.本发明第三方面提供一种选择性发射极晶硅电池,包括硅片基体,所述硅片基体的正面具有上述的选择性发射极结构,所述硅片基体的背面具有超薄氧化硅/重掺杂多晶硅结构。

附图说明

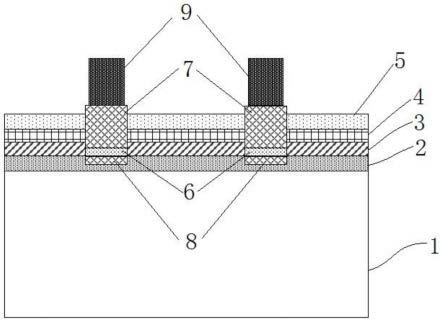

26.图1为本发明实施方式中选择性发射极的结构示意图;

27.图2为本发明实施方式中选择性发射极的制备工艺流程图。

28.附图标记说明:

29.1-硅衬底,2-轻掺杂层,3-第一钝化层,4-第二钝化层,5-第三钝化层,6-介质层,7-掺杂多晶硅层,8-重掺杂层,9-金属电极,10-保护层。

具体实施方式

30.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。需要说明的是,以下各实施例仅用于说明本发明的实施方法和典型参数,而不用于限定本发明所述的参数范围,由此引申出的合理变化,仍处于本发明权利要求的保护范围内。

31.需要说明的是,在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

32.结合图1所示,本发明的实施例提供一种选择性发射极结构,包括硅衬底1,硅衬底1的正面具有轻掺杂层2,硅衬底1正面上分为电极接触区和非电极区,电极接触区具有重掺杂层8,电极接触区上依次叠设有介质层6和掺杂多晶硅层7,掺杂多晶硅层7上结合有金属电极9,非电极区上依次叠设有第一钝化层3、第二钝化层4和第三钝化层5。电极接触区采用超薄氧化硅/重掺杂多晶硅结构实现选择性接触,从而大大降低电极接触区的接触复合损失,非电极区采用三层钝化结构,提高了电池钝化效果。

33.在一些实施方式中,硅衬底为n型晶体硅,掺杂多晶硅层所含p型掺杂原子包括但不限于硼,掺杂原子的浓度为1e18-5e20cm-3

。第一钝化层为氧化铝薄膜,厚度为5-100nm;第二钝化层为氮化硅薄膜,厚度为70-90nm,折射率为2.0-2.1;第三钝化层为氧化硅薄膜,厚度为40-80nm。

34.在一些实施方式中,硅衬底为p型晶体硅,掺杂多晶硅层所含n型掺杂原子包括但不限于磷、砷、锑,掺杂原子的浓度为1e19-1e21cm-3

。第一钝化层为氧化硅薄膜,厚度为5-100nm;第二钝化层为氮化硅薄膜,厚度为70-90nm,折射率为2.0-2.1;第三钝化层为氧化硅薄膜,厚度为40-80nm。

35.进一步地,第三钝化层也可以是重掺杂氧化硅,其微结构可以是非晶态的也可以是微晶态或纳米晶态的;第三钝化层也可以将氧化硅更换为其他耐碱刻蚀的硅化物层。

36.进一步地,掺杂多晶硅层可以为多晶硅、掺杂多晶硅或多晶硅化物,如碳掺杂多晶硅、多晶碳化硅、氮掺杂多晶硅、多晶氮化硅、氧掺杂多晶硅、多晶氧化硅等。

37.在一些实施方式中,硅衬底的表面方阻为140-200ω/sq,电极接触区的方阻为80-100ω/sq,电极接触区的方阻小,其他区域的方阻高,从而减小正面复合,提高电池效率。

38.结合图2所示,本发明的实施例还提供一种选择性发射极结构的制备方法,包括以下步骤:

39.s1、在硅衬底1正面进行低浓度扩散,形成轻掺杂层2,制备轻掺杂pn结,控制非电极区的方块电阻为80-300ω/sq。

40.s2、在硅衬底1扩散面上依次沉积第一钝化层3、第二钝化层4和第三钝化层5。第一钝化层3为氧化铝或氧化硅,第二钝化层4为氮化硅,第三钝化层5为氧化硅,第三钝化层5的作用是为了在后续刻蚀过程中保护第二钝化层4氮化硅不被破坏。钝化层的制备方法包括湿化学氧化法、高温氧化法、臭氧氧化法、等离子体辅助氧化法、等离子体辅助原子层沉积法、等离子体反应沉积法等。

41.s3、将电极接触区的三层钝化层去除,露出硅衬底1。具体为提前设计电极图案,利用激光将电极接触区的钝化层去除。

42.s4、在硅衬底1扩散面上沉积介质层6和掺杂多晶硅层7,介质层6为超薄氧化硅,高温退火,处理温度为800-1000℃,时间为10-90min,激活掺杂原子,使掺杂原子扩散进入硅衬底1,形成重掺杂层8,制备重掺杂pn结,与非电极区域的轻掺杂pn结一起构成选择性发射极结构,控制电极接触区的方块电阻为20-100ω/sq。掺杂多晶硅薄膜的制备优先采用等离子体增强化学气相沉积(pecvd)结合原位掺杂法、也可以采用低气压化学气相沉积法(lpcvd)结合原位/二次掺杂法、磁控溅射等其它物理气相沉积法(pvd)结合原位/二次掺杂法制备薄膜前驱体。

43.s5、在电极接触区的掺杂多晶硅层7上涂上耐碱材料,形成保护层10,将需要制备电极区域保护起来。

44.s6、使用强碱性溶液将非电极区的掺杂多晶硅层7刻蚀掉。

45.s7、清洗去除保护层10。

46.s8、在剩余掺杂多晶硅层7上制备金属电极9,具体使用丝网印刷方法制备金属电极9,经过烧结退火,电极与重掺杂的多晶硅层形成良好接触,形成选择性发射极。

47.本发明的实施例还提供一种选择性发射极晶硅电池,包括硅片基体,硅片基体的正面分为电极接触区和非电极区,电极接触区上依次叠设有介质层和掺杂多晶硅层,掺杂多晶硅层上结合有金属电极,非电极区上依次叠设有第一钝化层、第二钝化层和第三钝化层;硅片基体的背面沉积超薄氧化硅/重掺杂多晶硅结构。

48.以n型选择性发射极topcon电池为例,其制备方法包括以下步骤:

49.(1)将n型硅片进行常规的制绒,低浓度硼扩散,方阻为140-200ω/sq;

50.(2)用ald设备在硅片扩硼面上沉积一层氧化铝,厚度为5-100nm;

51.(3)用pecvd在氧化硅上沉积一层氮化硅,厚度为70-80nm,折射率为2.0-2.1;

52.(4)在氮化硅上面沉积一层氧化硅作为氮化硅的保护层,阻挡后续碱刻蚀对氮化硅的损伤;

53.(5)激光刻蚀电极接触区的钝化层,使得硅片露出来;

54.(6)利用pecvd在硅片正面沉积超薄氧化硅层和掺硼非晶硅层;

55.(7)在电极接触区涂上蜡或其他耐碱材料,将需要制备电极的区域保护起来;

56.(8)使用koh溶液将未保护区域多晶硅进行选择性刻蚀,刻蚀完成后清洗去除保护层;

57.(9)采用pecvd法在硅片背面沉积氧化硅层和掺磷多晶硅层,得到超薄氧化硅/重掺杂多晶硅结构;

58.(10)在硅片正面的掺杂多晶硅层上制备金属电极,烧结后获得n型选择性发射极晶硅电池。

59.以下将通过具体实施例对本发明进行详细描述。

60.实施例1

61.一种制备选择性发射极n型晶硅电池的方法,包括以下步骤:将n型硅片进行常规的制绒,低浓度硼扩散,控制方阻为130-140ω/sq;去除bsg,背面抛光;用ald设备在硅片扩硼面上沉积一层氧化铝,厚度为12nm;用pecvd在氧化铝上沉积一层氮化硅,厚度为78nm,折射率为2.04;在氮化硅上面沉积一层50nm氧化硅;激光刻蚀金属电极区域的钝化层,使得硅片露出来;利用pecvd在硅片正面沉积1.2nm的超薄氧化硅层和20nm的掺硼非晶硅层;在温度880℃下退火30min,使得掺杂原子扩散进入硅衬底,在电极区域形成p 层,电极区域方阻控制在30-40ω/sq;在金属电极区域涂上耐碱材料,将需要制备电极的区域保护起来;使用koh溶液将未保护区域多晶硅进行选择性刻蚀,刻蚀完成后清洗去除保护层;采用pecvd法在硅片背面沉积厚度为1.4nm的氧化硅层和厚度为40nm的掺磷多晶硅层;退火处理;丝网印刷和烧结后,获得n型选择性发射极晶硅电池。

62.对比例1

63.一种制备n型晶硅电池的方法,包括以下步骤:将硅片进行常规的制绒,扩散,控制方阻为90-100ω/sq;去除bsg,背面抛光;采用pecvd法在硅片背面沉积厚度为1.4nm的氧化硅层和厚度为40nm的掺磷多晶硅层;退火;用ald设备在硅片扩硼面上沉积一层氧化铝,厚度为12nm;用pecvd在氧化铝上沉积一层氮化硅,厚度为78nm,折射率为2.04;经丝网印刷和烧结后,获得n型晶硅电池。

64.对实施例1和对比例1制备的一系列样品进行电性能测试,测试内容包括:开路电压(voc)、短路电流密度(jsc)、填充因子(ff)和电池转换效率(eff),测试结果如下表1所示。

65.表1实施例1和对比例1样品的电性能测试结果

[0066][0067]

由数据对比可知,实施例1的晶硅电池采用选择性发射极后,开路电压和短路电流密度明显提高,电池转换效率也得到了提高。

[0068]

实施例2

[0069]

一种制备选择性发射极n型晶硅电池的方法,包括以下步骤:将硅片进行常规的制绒,扩散,控制方阻为150-160ω/sq;去除bsg,背面抛光;用ald设备在硅片扩硼面上沉积一

层氧化铝,厚度为15nm;用pecvd在氧化铝上沉积一层氮化硅,厚度为78nm,折射率为2.04;在氮化硅上面沉积一层50nm氧化硅;激光刻蚀金属电极区域的钝化层,使得硅片露出来;利用pecvd在硅片正面沉积1.2nm的超薄氧化硅层和20nm的掺硼非晶硅层;在温度900℃下退火40min,使得掺杂原子扩散进入硅衬底,在电极区域形成p 层,电极区域方阻控制在30-40ω/sq;在金属电极区域涂上耐碱材料,将需要制备电极的区域保护起来;随后使用koh溶液将未保护区域多晶硅进行选择性刻蚀,刻蚀完成后清洗去除保护层;采用pecvd法在硅片背面沉积厚度为1.6nm的氧化硅层和厚度为50nm的掺磷多晶硅层;退火处理;经丝网印刷和烧结后,获得n型选择性发射极晶硅电池。

[0070]

对比例2

[0071]

一种制备n型晶硅电池的方法,包括以下步骤:将硅片进行常规的制绒,扩散,控制方阻为90-100ω/sq;去除bsg,背面抛光;采用pecvd法在硅片背面沉积厚度为1.6nm的氧化硅层和厚度为50nm的掺磷多晶硅层;退火;用ald设备在硅片扩硼面上沉积一层氧化铝,厚度为15nm;用pecvd在氧化铝上沉积一层氮化硅,厚度为78nm,折射率为2.04;经丝网印刷和烧结后,获得n型晶硅电池。

[0072]

对实施例2和对比例2制备的一系列样品进行电性能测试,测试内容包括:开路电压(voc)、短路电流密度(jsc)、填充因子(ff)和电池转换效率(eff),测试结果如下表2所示。

[0073]

表2实施例2和对比例2样品的电性能测试结果

[0074][0075]

由数据对比可知,实施例2的晶硅电池采用选择性发射极后,开路电压和短路电流密度明显提高,电池转换效率也得到了提高。针对不同的轻掺杂条件,通过调节退火条件,可以调节金属接触区的方块电阻,保证金属电极与衬底的良好接触。

[0076]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。