1.本发明涉及动力电池回收技术领域,尤其涉及一种易于拆卷的电芯结构及其制备方法与应用。

背景技术:

2.随着新能源汽车的热销,作为新能源汽车动力来源的动力电池需求量越来越大。而动力电池的使用寿命有限,每年有越来越多的动力电池面临着退役回收。动力电池内含有镍、钴、锰、磷、锂等重金属元素,若退役动力电池不能合理回收,不仅会污染环境,还会造成金属资源的浪费。

3.动力电池的制备过程是将正极片、负极片、隔膜通过叠片或者卷绕的方式形成裸电芯,再灌注电解液并封装形成电芯,最后将电芯放入包装膜或电池壳内经过封装完成。通过叠片方式形成层叠结构的工艺复杂、效率低且安全隐患较多,而通过卷绕方式形成卷绕结构的工艺相对简单、生产效率高且安全性好,成为目前的主流形式。

4.目前,动力电池的回收方式是先将电池壳拆开取出电芯,然后将电芯整体破碎成粉末,再进行酸浸、萃取、提纯回收。该方法将电芯正极片、负极片和隔膜整体破碎,对于负极片及隔膜的回收效果较差,且电芯在破碎过程中仍残存有一定的电荷,有燃烧爆炸的风险。因此,若能够将电芯卷绕体重新拆卷,将正负极片彻底分离后再回收,可以大大提升正负极材料、隔膜的回收效率,还可以将电芯彻底断路,防止其燃烧爆炸。

5.对于主流的卷绕结构的电芯,其在反卷(即拆卷)过程中需要拉扯极片尾端进行反卷拆解,在反卷过程中容易因内圈受到压力较大而产生较大的阻力,不仅会导致反卷时断带,影响电芯反卷过程的连续性;而且,较大的阻力不利于反卷操作的进行。

6.有鉴于此,有必要设计一种改进的易于拆卷的电芯结构及其制备方法与应用,通过特殊卷绕结构的设置,能够实现在反卷过程中双向拉动极片,提供相反方向的拉力来减弱反卷时的阻力,减少反卷断带发生的几率,使得反卷操作更容易进行,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种易于拆卷的电芯结构及其制备方法与应用,通过以裸电芯前体的中部为卷绕结构的起始位置进行卷绕,形成裸电芯前体的两端位于卷绕结构的外侧,同时裸电芯前体的中部位于卷绕结构的内部的呈卷绕结构的裸电芯;如此设置,能够实现在反卷过程中双向拉动极片,提供反方向的拉力来减弱反卷时的阻力,减少反卷断带发生的几率,同时使反卷操作更容易进行,反卷效率高。

8.为实现上述发明目的,本发明提供了一种易于拆卷的电芯结构,包括电解液和浸泡于所述电解液中的呈卷绕结构设置的裸电芯;所述裸电芯由直线型的裸电芯前体卷绕而成;所述裸电芯前体由正极片、负极片和设置于所述正极片和所述负极片之间的隔膜层叠而成;所述裸电芯前体的两端均位于所述卷绕结构的外侧,所述裸电芯前体的中部位于所述卷绕结构的内部。

9.作为本发明的进一步改进,所述裸电芯由直线型的所述裸电芯前体以所述裸电芯前体的中部为起始位置卷绕形成。

10.作为本发明的进一步改进,所述起始位置的设置位置范围为0.5l

±

w;其中,l是指所述裸电芯前体的长度,0.5l是指所述裸电芯前体在长度方向上的中心位置,w是指所述裸电芯的宽度。

11.作为本发明的进一步改进,所述裸电芯的两端均通过胶带粘连在所述卷绕结构的外侧。

12.作为本发明的进一步改进,所述正极片为铝箔,所述负极片为铜箔或铝箔中的一种,所述隔膜为聚乙烯、聚丙烯中的一种;所述电解液为碳酸乙烯酯、碳酸丙烯酯或碳酸二乙酯的一种。

13.为实现上述发明目的,本发明还提供了一种上述所述的易于拆卷的电芯结构的制备方法,将所述裸电芯前体以所述裸电芯前体的中部为起始位置进行卷绕操作,形成以所述裸电芯前体两端为收尾端的卷绕结构,然后将所述卷绕结构浸泡于所述电解液中;所述卷绕结构中,所述裸电芯前体的两端均位于所述卷绕结构的外侧,所述裸电芯前体的中部位于所述卷绕结构的内部。

14.作为本发明的进一步改进,包括如下步骤:

15.s1.将所述正极片、所述隔膜和所述负极片层叠在一起形成所述裸电芯前体;

16.s2.将步骤s1形成的所述裸电芯前体以所述裸电芯前体的中部为起始位置进行卷绕操作,以两端为收尾端形成所述卷绕结构,得到所述裸电芯;

17.s3.将步骤s2形成的所述裸电芯浸泡在所述电解液中,封装形成所述易于拆卷的电芯结构。

18.作为本发明的进一步改进,步骤s2中,所述起始位置的设置位置范围为0.5l

±

w;其中,0.5l是指所述裸电芯前体在长度方向上的中心位置,w是指所述裸电芯的宽度。

19.作为本发明的进一步改进,步骤s2中,所述卷绕操作通过卷针完成。

20.为实现上述发明目的,本发明还提供了一种上述所述的易于拆卷的电芯结构或由上述所述的制备方法制备得到的易于拆卷的电芯结构的应用,所述易于拆卷的电芯结构应用于动力电池,为新能源汽车提供动力来源。

21.本发明的有益效果是:

22.(1)本发明通过以裸电芯前体的中部为卷绕结构的起始位置进行卷绕,形成裸电芯前体的两端位于卷绕结构的外侧,同时裸电芯前体的中部位于卷绕结构的内部的呈卷绕结构的裸电芯,在对裸电芯进行反卷(拆卷)操作时,相比于传统结构的卷绕结构,首先,可以通过同时向相反的方向拉动裸电芯前体的两端,使反卷操作更容易进行,且两端所用的拉力均不必太大(传统卷绕结构施加的拉力必须大于极片受到的阻力),不仅省力,而且防止反卷断带发生的几率;其次,本发明通过提供反方向的拉力减弱了反卷操作时的阻力,减少了反卷断带发生的几率,当两端受到的拉力相同时,此时阻力基本不存在,不仅减少了反卷断带发生的几率,而且更容易进行反卷,反卷效率高,可以将正负极片彻底分离后再回收,大大提升正负极材料、隔膜的回收效率,还可以将电芯彻底断路,防止其回收过程中燃烧爆炸。

23.(2)本发明的电芯在生产过程中,不需要加入额外结构,从而不需要占用额外的空

间,不会降低电池的能量密度。

附图说明

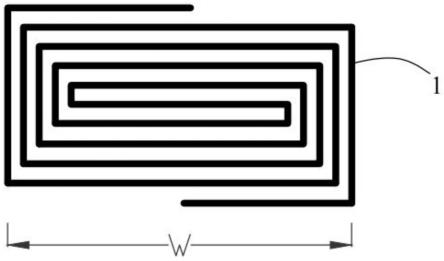

24.图1为本发明的易于拆卷的电芯结构的裸电芯的结构示意图。

25.图2为本发明的易于拆卷的电芯结构的裸电芯前体的结构示意图。

26.图3为本发明的易于拆卷的电芯结构卷绕前的状态示意图。

27.图4为本发明的易于拆卷的电芯结构卷绕中的状态示意图。

28.图5为本发明的易于拆卷的电芯结构在反卷过程的结构示意图。

29.附图标记

30.1-裸电芯;2-裸电芯前体;21-正极片;22-负极片;23-隔膜;211-正极耳;221-负极耳。

具体实施方式

31.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

32.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

33.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

34.请参阅图1至图2所示,本发明提供了一种易于拆卷的电芯结构,包括电解液(图中未显示)和浸泡于电解液中的呈卷绕结构设置的裸电芯1。裸电芯1由直线型的裸电芯前体2卷绕而成;裸电芯前体2由正极片21、负极片22以及设置于正极片21和负极片22之间的隔膜23层叠而成。具体来讲,以直线型的裸电芯前体2的中部为起始位置,利用卷针进行卷绕操作,以形成裸电芯前体2的两端位于卷绕结构的外侧,裸电芯前体2的中部位于卷绕结构的内部的呈卷绕结构的裸电芯1。如此设置,在对退役电池进行回收时,相比于传统的电芯卷绕结构(传统卷绕结构中,裸电芯前体2的一端位于卷绕结构的中心,另一端位于卷绕结构的外侧,即形成螺旋结构),本发明设置的卷绕结构,对裸电芯1进行反卷(拆卷)操作时,可以通过同时向相反的方向拉动裸电芯前体2的两端(传统卷绕结构只能拉动裸电芯前体2位于卷绕结构外侧的一端),使反卷操作更容易进行。

35.具体地,在以直线型的裸电芯前体2的中部为起始位置进行卷绕时,起始位置的设置位置范围为0.5l

±

w;其中,l是指裸电芯前体2的长度,0.5l是指裸电芯前体2在长度方向上的中心位置,w是指裸电芯1的宽度,裸电芯1的宽度是根据电池容量计算出来的已知值。即,在进行卷绕时,以裸电芯前体2在长度方向上的中心位置为中心,向长度方向的左右两侧延伸w,起始位置位于该区间范围内即可。

36.值得注意的是,在实际生产中,裸电芯1的厚度(指与宽度垂直的方向,即图1中的竖直方向)远小于其宽度,因此我们是在不考虑厚度的情况下设置的该范围,如果考虑裸电

芯1的厚度的影响,该范围还可以进一步扩大。应当明白,以超出本范围为起始位置进行卷绕,只要得到的卷绕结构中,裸电芯前体2的两端均位于卷绕结构的外侧,均在本发明的保护范围内。

37.优选地,在进行卷绕操作时,以直线型的裸电芯前体2在长度方向上的中心位置为起始位置进行卷绕,形成呈卷绕结构的裸电芯1。此时,裸电芯前体2的两端距离最远。

38.当以0.5l w或者以0.5l-w为起始位置进行卷绕时,形成的裸电芯1的卷绕结构中,裸电芯前体2的两端重合。在进行反卷操作时,依然可以同时向相反的方向拉动裸电芯前体2的两端。

39.在一些实施例中,在卷绕过程中通过控制卷绕的起始位置,可以使最终形成的卷绕结构呈中心对称图形。应该明白,是否呈中心对称,不会影响反卷操作。

40.位于裸电芯1外侧的两端均通过胶带粘连在卷绕结构的外侧,用于实现对裸电芯1的固定,防止其散开,影响制备的电池的使用寿命。通常情况下,正极片21为铝箔,负极片22为铜箔或铝箔中的一种,隔膜23为聚乙烯、聚丙烯中的一种;电解液为碳酸乙烯酯、碳酸丙烯酯或碳酸二乙酯的一种。

41.请参阅图3至图4所示,本发明还提供了一种上述易于拆卷的电芯结构的制备方法,在裸电芯前体2上选取卷绕的起始位置,以该起始位置进行卷绕操作,形成以裸电芯前体2两端为收尾端的呈卷绕结构的裸电芯1,然后将裸电芯1浸泡于电解液中,形成易于拆卷的电芯结构。在卷绕结构中,裸电芯前体2的两端均位于卷绕结构的外侧,裸电芯前体2的中部位于卷绕结构的内部。其中,该起始位置的设置位置范围为0.5l

±

w,优选为0.5l;其中,0.5l是指裸电芯前体2在长度方向上的中心位置,w是指裸电芯1的宽度。

42.具体的制备方法,包括如下步骤:

43.s1.制备裸电芯前体2:

44.将正极片21、隔膜23和负极片22层叠在一起形成裸电芯前体2。

45.在进行层叠之前,先通过激光分别在正极片21、负极片22中切割出若干个极耳(正极片21上的极耳即为正极耳211,负极片22上的极耳即为负极耳221,如图2中的凸起部位)。

46.s2.制备裸电芯1:

47.将步骤s1形成的裸电芯前体2以裸电芯前体2的中部为起始位置,利用卷针进行卷绕操作,以两端为收尾端形成卷绕结构,并将两端均通过胶带粘连在卷绕结构的外侧,得到裸电芯1。其中,起始位置位于0.5l

±

w范围内,优选为0.5l;其中,0.5l是指裸电芯前体2在长度方向上的中心位置,w是指裸电芯1的宽度。

48.s3.将步骤s2形成的裸电芯1浸泡在电解液中(或者将电解液灌注到裸电芯1中),封装形成易于拆卷的电芯结构。

49.如图5所示,在对电芯进行反卷回收时,由于裸电芯前体2的两端均位于卷绕结构的外侧,可以通过同时向相反的方向拉动裸电芯前体2的两端进行反卷操作。该过程中,f1=f f2;

50.其中,f1为反卷过程中,沿某一方向的拉力;

51.f2为反卷过程中,与f1方向相反的另一方向的拉力;

52.f为反卷过程中,裸电芯前体2中极片之间的阻力。

53.而对于传统的螺旋结构(即裸电芯前体2的一端位于卷绕结构的中心,另一端位于

卷绕结构的外侧)的裸电芯1,在进行反卷操作时,由于裸电芯前体2只有一端位于外侧,只能施加一个方向的拉力,即f1'≥f';

54.其中,f1'为反卷过程中,沿某一方向的拉力;

55.f'为反卷过程中,裸电芯前体2中极片之间的阻力。

56.从上述的公式可以看出,本发明提供的特殊卷绕结构的裸电芯1和传统卷绕结构的裸电芯1在进行反卷操作时:

57.(1)若f1与f1'大小相同,本发明由于额外施加了f2,因此f值小于f',即本发明通过提供反方向的拉力减弱了反卷操作时的阻力,减少了反卷断带发生的几率。当f1=f2时,此时f基本不存在,不仅减少了反卷断带发生的几率,而且更容易进行反卷。

58.(2)传统的卷绕结构中,只有f1'≥f'时,卷绕结构才能被拆开;而本发明中施加的相反方向的拉力不需要太大即可将卷绕结构拆开,本发明施加的拉力f1和f2可以小于f1',不仅省力,而且防止反卷断带发生的几率。

59.(3)在反卷过程中,本发明同时施加方向相反的拉力,裸电芯前体2受压最大区域为其中央位置,裸电芯前体2各处受到的压力变化不大;而传统的卷绕结构中,裸电芯前体2受压最大区域为位于卷绕结构内部的一端,反卷过程中裸电芯前体2由外端到内端受到的压力逐渐升高,即本发明减少了裸电芯前体2所受压力梯度的大小,提升了电芯内部极片各处的一致性。

60.(4)由于本发明是在卷绕结构的两端同时施加方向相反的拉力,反卷操作更容易进行,且反卷效率更高。

61.本发明还提供了一种上述易于拆卷的电芯结构或由上述制备方法制备得到的易于拆卷的电芯结构的应用,将该易于拆卷的电芯结构应用于动力电池,为新能源汽车提供动力来源。

62.综上所述,本发明提供的易于拆卷的电芯结构,通过以裸电芯前体的中部为卷绕结构的起始位置进行卷绕,形成裸电芯前体的两端位于卷绕结构的外侧,同时裸电芯前体的中部位于卷绕结构的内部的呈卷绕结构的裸电芯,能够实现在反卷过程中双向拉动极片,提供反方向的拉力来减弱反卷时的阻力,减少反卷断带发生的几率,同时使反卷操作更容易进行,反卷效率高;电芯在生产过程中,不需要加入额外结构,从而不需要占用额外的空间,不会降低电池的能量密度。

63.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。