1.本发明涉及电池技术领域,尤其涉及一种电芯堆极耳串联模组。

背景技术:

2.电动汽车的续航能力是电动汽车的重要指标,以此需要在有限的车载空间内提高电池系统的能量密度。提高包括电池系统的能量密度可通过提高电芯的能量密度、提高模组的集成效率、提高系统的集成效率三种路径实现。

3.上述三种路径中,电芯的能量密度受限于材料本身的特性,提升需要较长时间的研发验证,并且一味的提高电芯的能量密度势必给电池系统热安全防护带来巨大挑战。系统的集成效率受限于工艺、制造能力以及技术壁垒等问题,导致转型困难、投入成本高。因此,如何基于较高能量密度且安全的软包电芯在模组级别提高其集成效率进而提高模组能量密度成为一条提高系统能量密度并改善系统续航能力的有效途径。

4.现有的高集成效率(能量密度)模组仅基于高能量密度电芯设计,未涉及高集成效率设计,如一种高能量密度三元锂电池模组,提高能量密度手段仅基于高能量密度的三元锂电池,未涉及到具体模组端提高集成效率进而为模组提高更高能量密度的相关设计。如一种高能量密度电池模组,也并未涉及具体的高能量密度的实现手段。

5.因此,亟需开发一款能够基于现有高能量密度三元电芯,通过在设计端提升集成效率,得到高能量密度模组,进而提高系统能量密度,改善系统续航能力。

技术实现要素:

6.针对上述问题,本发明的目的是提供一种电芯堆极耳串联模组,将多个电芯堆串联构成电芯组,通过提升模组集成效率,得到高能量密度模组,进而提高系统能量密度,改善系统续航能力。

7.为实现上述目的,本发明采取以下技术方案:

8.一种电芯堆极耳串联模组,包括:

9.电芯堆,内设有至少一个电芯,所述电芯的两端设有极耳,所述电芯堆的数量至少为两个;

10.中部采样连接组件,设置在两个所述电芯堆之间,与其两侧的所述极耳连接,使得相邻所述电芯堆内相互对应的所述电芯串联,使所有所述电芯堆组成电芯组;

11.壳体,设置在所述电芯组的外部。

12.优选地,所述壳体包括:

13.侧板,设置在所有所述电芯组的两侧;

14.端板,设置在所述电芯组的两端,与所述侧板连接;

15.底板,设置在所述电芯组的底面,与所述侧板连接;

16.顶板,设置在所述电芯组的顶面,与所述侧板连接。

17.优选地,所述中部采样连接组件包括底座和u型导电排,所述底座上设置有多个凹

槽,所述u型导电排的下部分别插入到所述凹槽中,相邻所述电芯堆的所述极耳通过所述u型导电排连接;所述底座设置在所述底板上。

18.优选地,所述底座的底部设置有棱筋,所述底板上设有限位槽,所述棱筋插入在所述限位槽中。

19.优选地,所述中部采样连接组件还包括中部采样镍片,所述中部采样镍片通过锁紧螺丝与所述u型导电排的顶部连接。

20.优选地,包括端部采样组件,设置在所述端板与所述电芯组之间。

21.优选地,所述端部采样组件包括端部采样镍片、汇流排和低压接口,所述端部采样镍片与所述汇流排连接,且所述端部采样镍片通过端部柔性信号收集及传输部件与所述低压接口连接;所述低压接口与所述中部采样镍片通过中部信号传输柔性部件电连接。

22.优选地,所述端部柔性信号收集及传输部件的伸出端设置有温度传感器,所述温度传感器采集的温度传输至所述低压接口。

23.优选地,所述温度传感器接触设置在所述电芯组的底部。

24.优选地,所述顶板为液冷板,其内设有液流通道。

25.本发明由于采取以上技术方案,其具有以下优点:

26.1.本发明的电芯堆极耳串联模组,将多个电芯堆通过极耳串联构成电芯组,提高了模组集成效率,进而提高系统能量密度,改善系统续航能力。

27.2.本发明的电芯堆极耳串联模组,可根据系统空间和能量密度需要进行柔性调整串联电芯的数量,满足不同能量密度的需求。

28.3.本发明的电芯堆极耳串联模组,将液冷集成一体化,与系统层面整体液冷设计相比,可为每个电芯提供更高效的均匀散热,进一步降低电芯温差。

29.4.本发明的电芯堆极耳串联模组,可对电芯电压及温度进行采样,避免电芯组处于非监控或无效监控状态,及时准确为电池管理系统输入异样信号,提高系统安全性能。

30.5、本发明的电芯堆极耳串联模组,采用卡接塑料端板,进一步降低模组重量,提高模组能量密度的同时降低物料成本,与常规焊接相比降低装配工业难度。

附图说明

31.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。在整个附图中,用相同的附图标记表示相同的部件。在附图中:

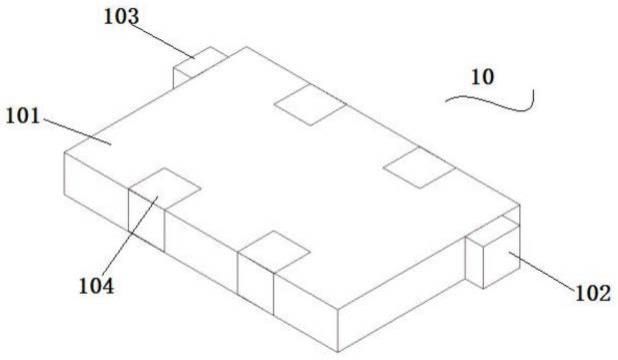

32.图1是本发明一实施例的电芯堆极耳串联模组的爆炸结构示意图;

33.图2是本发明该实施例的整体结构示意图;

34.图3是本发明该实施例的电芯堆间连接示意图;

35.图4是本发明该实施例的翻边卡扣结构局部放大示意图;

36.图5是本发明该实施例的卡接结构局部放大示意图;

37.图6是本发明该实施例的翻边卡扣和卡接匹配示意图;

38.图7是本发明该实施例的中部采样连接组件爆炸结构示意图;

39.图8是本发明该实施例的端部采样组件结构放大示意图;

40.图9是本发明该实施例的端部采样组件另一视角结构示意图。

41.附图中各标记表示如下:

42.1为电芯堆,101为极耳,102为电芯,2为侧板,201为卡接,202为固定耳,3为端板,301为翻边卡扣,4为底板,401为限位槽,5为底座,501为凹槽,502为分隔筋,503为棱筋,6为u型导电排,7为中部采样镍片,8为锁紧螺丝,9为中部信号传输柔性部件,10为低压接口,11为端部采样镍片,12为汇流排,13为端部柔性信号收集及传输部件,14为温度传感器,15为顶板,16为环氧板。

具体实施方式

43.下面将参照附图更详细地描述本发明的示例性实施方式。虽然附图中显示了本发明的示例性实施方式,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

44.本发明提供的电芯堆极耳串联模组,通过将多个电芯串联构成电芯组,提升了集成效率,得到高能量密度模组,进而提高系统能量密度,改善系统续航能力。

45.下面,结合附图对本发明实施例进行详细的说明。

46.实施例

47.如图1、图2及图7所示,本实施例提供的电芯堆极耳串联模组,包括电芯堆1、中部采样连接组件、壳体,电芯堆1内设有至少一个电芯102,电芯102的两端设有极耳101,电芯堆1的数量至少为两个,本实施中以两个为例。中部采样连接组件设置在两个电芯堆1之间,与电芯堆1两侧的极耳101连接,使得相邻电芯堆1内相互对应的电芯102串联,使所有电芯堆1组成电芯组,实现“小电芯”到“大电芯”的转变,电芯组中电芯堆1的数量可根据具体的系统需求进行调整。壳体设置所述电芯组的外部,壳体包括侧板2、端板3、底板4和顶板15。

48.在具体应用中,如图1,结合图3所示,电芯堆1可以为一个电芯102或者为多个电芯102的软包电芯,作为最左则的电芯堆1中不同的电芯102的靠近端板3侧的极耳101通过汇流排12实现串并联,图3中为三个电芯102并联;结合图7,电芯堆1与电芯堆1之间可以通过u型导电排6将彼此的极耳101连接在一起,既,两个电芯堆1中相互对应的电芯102通过u型导电排6将彼此的极耳101相互串联。相应的,最右侧的电芯堆1中不同的电芯102通过同样的方式,即,靠近端板3侧的极耳101通过汇流排12实现串并联。最终,实现所有电芯堆的串并联进而组装成模组。极耳101与u型导电排6可以采用焊接的方式连接,焊接后的电芯组可作为一个“大电芯”使用,避免因大电芯工艺复杂性引发的推广局限性。

49.如图1所示,侧板2设置在所有电芯组的两侧,侧板2采用一体挤压成型,具有结构强度高的优点。侧板2设置有固定耳202,固定耳202为多个,沿直线均匀分布侧板2外侧,可与外部系统梁配合,为整个串联模组提供限位,从而保证串联模组在系统中的稳定性。

50.如图4至图6所示,端板3设置在电芯组的两端,端板3采用塑料材质,其两侧并与侧板2连接;具体的,端板3设置有翻边卡扣301,与侧板2的卡接201配合,起到限位固定的作用。翻边卡扣301为弹性卡扣,带有伸出的弯钩结构。

51.底板4设置在电芯组的底面,与侧板2连接,底板4为钣金折弯件。

52.顶板15设置在电芯组的顶面,与侧板2固定连接。

53.本实施中电芯堆极耳串联模组的组装,首先电芯堆1之间通过中部采样连接组件

实现串联连接,侧板2、底板4通过焊接固定连接。端板3通过翻边卡扣301与侧板2的卡接201配合卡接,实现侧板2的限位固定。

54.如图7所示,该实施例中,中部采样连接组件包括底座5和u型导电排6,底座5上设置有多个凹槽501,每个u型导电排6的下部分别插入到凹槽501中,相邻电芯堆1的极耳101通过u型导电排6连接;底座5设置在底板4上。底座5上设计有分隔筋502,可实现相邻极耳101之间绝缘,避免短路的发生。底座5的底部设置有棱筋503,底板4上设有限位槽401,棱筋503插入在限位槽401中,实现底座5在底部4上的限位固定。中部采样连接组件还包括中部采样镍片7,中部采样镍片7通过锁紧螺丝8与u型导电排6的顶部连接。u型导电排6可以为u型铜排,导电性更好。

55.具体应用中,即将串联的单体电芯堆1的极耳101通过u型导电排6焊接连接,u型导电排6的底部与塑料底座5上的凹槽501配合,凹槽501内填充有结构胶,进而实现u型导电排6的固定限位。底座5设计有分隔筋502,可实现u型导电排6上相邻的极耳101之间绝缘,避免短路的发生。底座5的底部棱筋503与底板4上的限位槽401配合,实现底座5的限位。待电芯堆1串联和u型导电排6可靠限位实现后,u型导电排6内设计有嵌入螺母,与锁紧螺丝8配合固定中部采样镍片7,为中部采样镍片7提供可靠压接固定,实现单串电芯组中部的电压信号采集。采集的电压信号通过中部信号传输柔性部件9被输送到端部采样组件的低压接口10处,低压接口10与中部采样镍片7通过中部信号传输柔性部件9电连接。

56.如图8所示,该实施例中,模组还包括端部采样组件,设置在端板3与电芯组的端部之间。端部采样组件包括端部采样镍片11、汇流排12和低压接口10,端部采样镍片11与汇流排12连接,同时,端部采样镍片11通过端部柔性信号收集及传输部件13与低压接口10连接。具体地,端部柔性信号收集及传输部件13可以为pcb板,低压接口10设置在pcb板上。

57.如图9所示,该实施例中,端部柔性信号收集及传输部件13的伸出端设置有温度传感器14,温度传感器14接触设置在电芯组的底部,将采集的温度传输至低压接口10。

58.该实施例中,电芯组的顶部安装有顶板15,与侧板2固定连接,具体地,顶板15并设计有翻边结构,与侧板2搭接配合后焊接固定。顶部15为液冷板,其内设有液流通道,在使用时,液流通道与外部的冷却液系统连接,实现对电芯组的冷却作用,模组将液冷集成一体化,与现有技术中在系统层面整体液冷设计相比,可为每个电芯提供更高效的均匀散热,进一步降低电芯温差。具体应用中,液冷板采用三系铝拼焊制作而成,与电芯堆1接触的内表面绝缘处理,避免通过液冷板漏电。

59.本实施中,中部采样镍片7输送过来的电压信号被集成到低压接口10处,端部电压信号通过与汇流排12焊接的端部采样镍片11收集,端部电压信号同样被输送至低压接口10处。端部柔性信号收集及传输部件13的端部布置有温度传感器14,为了避免液冷板带来的低温影响,保证电芯堆1实际温度的采样准确性,其被布置在电芯组的底部,温度传感器14收集来的温度信号同样通过端部柔性信号收集及传输部件13传送至低压接口10处。同时,为了避免温度传感器14受压,同时避免软包电芯堆1局部应力集中,电芯组的底部设置有环氧板16,可实现电芯堆1与温度传感器14的直接接触,进而实现温度的长期安全可靠采样。端部采组件实现模组中部电压信号、端部电压信号、温度信号集成引出功能。中部采样组件是为了采集中部电压,中部电压分别和电芯堆1另一端电压的形成压差,因此可以监测每一支电芯的状态。通过以上实现手段,最终实现功能完整、长期安全可靠的基于软包电芯极耳

串联和液冷一体化模组。电芯堆叠成组后直接入箱,提高系统成组效率,模组配组安装方便、操作简单、成组效率高、可靠性强、热安全、应用场景广泛,可实现高能量密度电池系统成组。

60.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。