1.本发明属于粘合剂技术领域,具体涉及一种高强度聚氨酯粘合剂及其制备方法。

背景技术:

2.随着粘合剂应用领域的日益扩大,已经涉及到了许多特殊环境的应用,比如在水(海)上等特殊环境条件下,箱体、管路因老化、变形等原因易出现裂纹、孔洞等泄漏损伤,需要对损伤位置进行快速修补。

3.近年来随着反应型有机硅产品的丰富,将其应用在制备耐磨聚氨酯弹性体中的研究也逐渐引起关注,同时避免了有机硅迁移的问题,但如何在不大幅提高反应温度和反应时长的情况下,加快反应活性更低、空间位阻更大的有机硅原料反应进入聚氨酯的主链中、增加相容性且尽可能小地降低其对聚氨酯弹性体性能的影响是行业内的难题之一。因此就需要一种强度高、操作简单和环境适应性强的粘合剂产品。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种高强度聚氨酯粘合剂,其不仅具有优异的力学强度而且制备条件较温和,满足市场对高强度聚氨酯胶黏剂的需求。

5.本发明的另一个目的在于提供一种高强度聚氨酯粘合剂的制备方法,该方法不仅简单易操作,而且制备条件较温和,利于工业化生产。

6.本发明所采取的技术方案是:

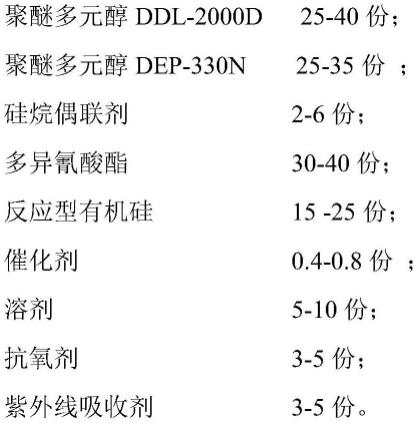

7.所述的高强度聚氨酯粘合剂,由以下重量份的组分组成:

[0008][0009]

所述的多异氰酸酯为二苯基甲烷二异氰酸酯mdi-100或碳化二亚胺改性的二苯基甲烷二异氰酸酯中的一种或两种,这两种多异氰酸酯的固化速度快,机械性能好。

[0010]

所述的反应型有机硅为双氨基封端的硅氧烷或双羟基封端的硅氧烷的一种或两种。

[0011]

所述的硅烷偶联剂为硅烷偶联剂kh550或硅烷偶联剂kh560中的一种或两种。

[0012]

所述的催化剂为金属锡催化剂或胺类催化剂的一种或几种。

[0013]

所述的溶剂为碳酸丙烯酯或碳酸二甲酯中的一种或两种。

[0014]

所述的抗氧剂为抗氧剂1010或抗氧剂2020中的一种或两种。

[0015]

所述的紫外线吸收剂为紫外线吸收剂uv-9或紫外线吸收剂uv-531中的一种或两种。

[0016]

所述的聚醚多元醇ddl-2000d为2官能度,分子量2000的聚醚多元醇,用此多元醇生产的制品弹性好、强度好;所述的聚醚多元醇dep-330n为3官能度,分子量4800的聚醚多元醇,用此多元醇生产的制品固化快、韧性好。

[0017]

所述的高强度聚氨酯粘合剂的制备方法为:

[0018]

(1)将部分聚醚多元醇、硅烷偶联剂在100-120℃下抽真空脱水1.5-2.0h,降温至45-55℃后,加入计量的反应型有机硅、多异氰酸酯,升温至80-90℃反应2.5-3h;

[0019]

(2)补加剩余的聚醚多元醇,加入催化剂反应1-2h,合成nco含量为8-12%的预聚体;

[0020]

(3)加入溶剂、抗氧剂、紫外线吸收剂反应1-2h即得。

[0021]

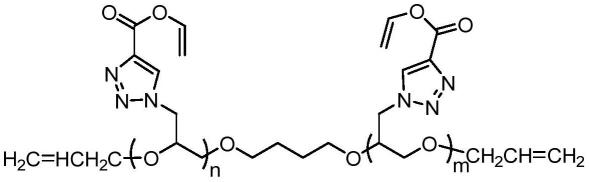

通过合成条件的精确控制和原料的优选,在聚氨酯预聚体合成阶段原位引入反应型有机硅原料,利用双氨基(-nh2)封端的聚硅氧烷或双羟基(-oh)封端的聚硅氧烷与异氰酸酯(ocn-r-nco)反应使有机硅的主结构单元(-sio)以化学键合方式引入聚氨酯分子的主链或侧链中形成聚氨酯嵌段共聚物。采用本发明所述的两步法合成聚氨酯预聚体,从反应动力学考虑,在反应的第一步时可以保证异氰酸酯“完全过量”,给予反应活性更低、空间位阻更大的有机硅原料与异氰酸酯充足的反应机会,在反应的第二步补加聚醚多元醇且继续增加反应时间以获得适宜异氰酸根含量的有机硅改性的聚氨酯预聚体。同时,硅烷偶联剂上的氨基和烷氧基分别与多元醇的端羟基、聚硅氧烷的羟基进行反应生成嵌段结构,可以在两种物质界面起架桥作用,作为过渡相的方法来改善相容性。采用本发明的制备方法可以提高聚硅氧烷与聚氨酯的互溶性,最大程度地发挥有机硅改性的耐磨增强效果,可以在不影响聚氨酯弹性体力学强度的前提下大幅提高产品的性能。

[0022]

与现有技术相比,本发明的有益效果如下:

[0023]

(1)通过反应型有机硅的加入,与聚氨酯预聚体形成聚氨酯嵌段共聚物,使所得产物具有粘结性能强度好、耐候性好等优点;

[0024]

(2)采用“两步法”的制备方法,提高了聚硅氧烷与聚氨酯的互溶性,最大程度地发挥了有机硅改性的耐磨增强效果,可以在不影响聚氨酯弹性体力学强度的前提下大幅提高产品的性能;

[0025]

(3)该制备方法不仅简单易操作,而且制备条件较温和,利于工业化生产。

具体实施方式

[0026]

以下结合实施例对本发明作进一步阐述,但其并不限制本发明的实施。

[0027]

实施例和对比例所用原料:

[0028][0029]

实施例1

[0030]

高强度聚氨酯粘合剂,由以下重量份的组分组成:

[0031][0032]

反应型有机硅为双氨基封端的硅氧烷,多异氰酸酯为二苯基甲烷二异氰酸酯mdi-100。

[0033]

制备方法:

[0034]

(1)将聚醚多元醇ddl-2000d、硅烷偶联剂kh550在100℃下抽真空脱水1.5h,降温至45℃后,加入计量的双氨基封端的硅氧烷、二苯基甲烷二异氰酸酯mdi-100,升温至80℃反应2.5h;

[0035]

(2)加入聚醚多元醇dep-330n反应1h后,加入辛酸亚锡继续反应1h,合成nco含量

为8%的预聚体;

[0036]

(3)加入碳酸丙烯酯、抗氧剂1010、紫外线吸收剂uv-9反应1h即得。

[0037]

实施例2

[0038]

高强度聚氨酯粘合剂,由以下重量份的组分组成:

[0039][0040]

反应型有机硅为双羟基封端的硅氧烷,多异氰酸酯为碳化二亚胺改性的二苯基甲烷二异氰酸酯。

[0041]

制备方法:

[0042]

(1)将聚醚多元醇ddl-2000d、硅烷偶联剂kh560在120℃下抽真空脱水2h,降温至55℃后,加入计量的双羟基封端的硅氧烷、碳化二亚胺改性的二苯基甲烷二异氰酸酯,升温至90℃反应3h;

[0043]

(2)加入聚醚多元醇dep-330n反应1.5h后,加入二月桂酸二丁基锡继续反应1h,合成nco含量为10%的预聚体;

[0044]

(3)加入碳酸二甲酯、抗氧剂2020、紫外线吸收剂uv-531反应2h即得。

[0045]

实施例3

[0046]

高强度聚氨酯粘合剂,由以下重量份的组分组成:

[0047]

[0048][0049]

反应型有机硅1为双氨基封端的硅氧烷,反应型有机硅2为双羟基封端的硅氧烷,多异氰酸酯1为二苯基甲烷二异氰酸酯mdi-100,多异氰酸酯2为碳化二亚胺改性的二苯基甲烷二异氰酸酯。

[0050]

制备方法:

[0051]

(1)将聚醚多元醇ddl-2000d、硅烷偶联剂kh550、硅烷偶联剂kh560在110℃下抽真空脱水2h,降温至50℃后,加入计量的双氨基封端的硅氧烷、双羟基封端的硅氧烷、二苯基甲烷二异氰酸酯mdi-100、碳化二亚胺改性的二苯基甲烷二异氰酸酯,升温至85℃反应3h;

[0052]

(2)加入聚醚多元醇dep-330n反应1.5h后,加入二月桂酸二丁基锡继续反应1h,合成nco含量为12%的预聚体;

[0053]

(3)加入碳酸丙烯酯、抗氧剂1010、紫外线吸收剂uv-9反应1h即得。

[0054]

对比例

[0055]

由以下重量份的组分组成:

[0056][0057]

制备方法:

[0058]

(1)将聚醚多元醇在120℃下抽真空脱水2h,降温至50℃后,加入计量的多异氰酸酯pm200,升温至85℃反应3h;

[0059]

(2)加入辛酸亚锡继续反应1h;

[0060]

(3)加入碳酸二甲酯、抗氧剂1010、紫外线吸收剂uv-9反应1h即得。

[0061]

测试方法:

[0062]

拉伸强度:按照gbt528-2009测试。

[0063]

断裂伸长率:按照gbt528-2009测试。

[0064]

撕裂强度:按照gbt529-2009测试。

[0065]

各实施例和对比例的测试结果见表1。

[0066]

表1实施例和对比例的测试结果

[0067]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。