1.本发明涉及一种自修复涂层,尤其涉及一种仿生环境适应性自修复涂层及其制备方法与应用,属于自修复涂层技术领域。

背景技术:

2.自修复聚氨酯因其可逆的非共价、共价相互作用而具有固有的可再加工性和自修复性而广泛应用于功能涂层、可穿戴柔性电子设备、软机器人、电子皮肤和人造肌肉等领域。然而,这些可修复弹性体中的大多数都需要外部能量实现愈合。目前,合成坚韧的自愈材料最有效的策略是使用非共价相互作用作为牺牲和可逆的交联键。不幸的是,这些自主自愈材料通常表现出较弱的机械强度(≤10mpa)。因此,如何解决非共价自愈材料中高机械性能与自愈能力之间的矛盾仍然是巨大的挑战。

3.近年来,研究人员建议在自主自修复弹性体中引入多重动态键,以平衡上述制备具有优异综合性能的自修复复合材料的问题。然而,对于大多数自愈弹性体而言,其较低的机械强度仍不能满足结构材料的要求。众所周知,自然界中的许多生物大分子都表现出基于非共价自组装的矛盾力学性能的奇妙组合。例如,由氢键阵列形成的蜘蛛丝独特的两相结构均匀嵌入无定形有机生物基质中,使其成为自然界中最强的材料之一。致密氢键的动态断裂和重组可以耗散大量能量,使材料具有很强的韧性。天然珍珠层的“砖-泥”结构由96wt%的无机文石和4wt%的生物有机聚合物组成,具有优异的断裂韧性。但是上述复合材料很难获得优异的拉伸性能。故如何开发集高机械强度、优异拉伸性能、快速环境适应性自修复能力于一体的功能自修复涂层具有重要意义。

技术实现要素:

4.本发明的主要目的在于提供一种仿生环境适应性自修复涂层及其制备方法,以克服现有技术的不足。

5.本发明的另一目的在于提供所述仿生环境适应性自修复涂层的应用。

6.为实现前述发明目的,本发明采用的技术方案包括:

7.本发明实施例提供了一种仿生环境适应性自修复涂层的制备方法,其包括:

8.使包含异氰酸酯、多元醇的第一混合反应体系进行缩聚反应,获得预聚物;

9.使包含含非共价氢键的材料和/或含共价双硫键的材料、预聚物的第二混合反应体系进行反应,获得聚氨酯材料;

10.将聚氨酯材料与改性石墨烯材料混合,使改性石墨烯材料以平行排列的方式分布在聚氨酯材料中,获得仿珍珠层结构复合涂层;

11.使所述仿珍珠层结构复合涂层固化,获得所述仿生环境适应性自修复涂层。

12.本发明实施例还提供了一种仿生环境适应性自修复涂层,其包括改性石墨烯材料和聚氨酯材料,所述改性石墨烯材料以平行排列的方式分布在聚氨酯材料中,所述仿生环境适应性自修复涂层至少通过非共价氢键、共价双硫键、石墨烯界面作用键中的两种连接

形成。

13.进一步地,所述石墨烯界面作用键包括界面非共价氢键、界面共价双硫键中的至少任意一种。

14.本发明实施例还提供了前述的仿生环境适应性自修复涂层于金属防腐领域或柔性机器人制备领域中的应用。

15.与现有技术相比,本发明的有益效果在于:

16.1)本发明提供的仿生环境适应性自修复涂层中,改性石墨烯由于界面丰富作用键的存在能以平行排列的方式分布在聚氨酯中,从而具有高的极限抗拉强度,由于丰富非共价键或共价键的存在而具有优异的机械性能;

17.2)本发明制备的仿生环境适应性自修复涂层由于动态氢键、柔性双硫键和界面氢键的协同作用,表现出超强的机械性能和杰出的室温甚至盐水环境下的自修复行为。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

19.图1是本发明实施例1、对比例1、对比例2所制备的聚氨酯材料合成路线图;

20.图2是本发明实施例1中所述仿生环境适应性自修复涂层包含平行排列石墨烯的断面扫描图;

21.图3是本发明对比例1所制备的仿生环境适应性自修复涂层的应力应变曲线图;

22.图4是本发明实施例1所制备的仿生环境适应性自修复涂层在切成两段后于室温下接触24h后的表面扫描图;

23.图5是本发明对比例1所制备的仿生环境适应性自修复涂层在切成两段后于室温下接触24h后的应力应变曲线图;

24.图6是本发明实施例1所制备的仿生环境适应性自修复涂层在近红外灯下爬行行为过程示意图。

具体实施方式

25.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,旨在提供一种受天然蜘蛛丝和珍珠层启发的仿生环境适应性自修复涂层及其制备方法,主要包括改性石墨烯材料制备、自修复聚氨酯材料制备、仿生环境适应性自修复涂层制备等步骤。

26.氧化石墨烯(go)纳米片因其丰富的表面含氧官能团和优异的机械强度而受到青睐。在此,本案发明人受天然蜘蛛丝和珍珠层的启发,将柔性二硫键和动态六重氢键协同引入聚氨酯中,同时,将改性的石墨烯纳米材料掺入上述聚氨酯基质中,在它们之间的界面处引入高密度作用键,设计了一种具有超强机械性能和超高拉伸性的室温自修复聚氨酯涂层。所得到的具有反人造珍珠层结构的超分子复合材料由于改性石墨烯的存在使得复合材料的强度和韧性大大提升。此外,聚氨酯主链中多个酰基氨基脲、脲和氨基甲酸酯基序连接

到柔韧的脂环族六原子间隔基上,赋予了复合材料优异的拉伸性能和韧性,而聚氨酯中的芳香族二硫键主要有助于室温自愈合性能。

27.如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

28.本发明实施例的一个方面提供的一种受天然蜘蛛丝和珍珠层启发的仿生环境适应性自修复涂层包括改性石墨烯材料和聚氨酯材料,至少通过非共价氢键、共价双硫键、石墨烯界面作用键中的两种连接形成,其中改性石墨烯材料和聚氨酯材料之间的界面处由于丰富作用键的存在而平行排列在聚氨酯材料中。

29.在一些实施方案中,所述仿生环境适应性自修复涂层通过多种作用键连接形成,其中多种作用键至少包括非共价氢键、共价双硫键、石墨烯界面作用键中的两种,所述石墨烯界面作用键至少包括界面非共价氢键、界面共价双硫键中的至少任意一种。

30.在一些实施方案中,所述非共价氢键通过在聚氨酯材料中引入含有动态六重氢键的己二酸二酰肼制得。

31.在一些实施方案中,所述共价双硫键通过在聚氨酯材料中引入含有柔性双硫键的4,4

′‑

二氨基二苯二硫醚制得。

32.在一些实施方案中,所述改性石墨烯材料包括通过含有动态六重氢键的己二酸二酰肼、含有柔性双硫键的4,4

′‑

二氨基二苯二硫醚中的至少一种改性氧化石墨烯制得。

33.在一些实施例中,所述仿生环境适应性自修复涂层由于内部动态作用键的断裂、重组、复分解的同时消耗能量而具有快速的环境适应性机械性能自修复能力。

34.本发明实施例的另一个方面提供的一种仿生环境适应性自修复涂层的制备方法包括∶

35.使包含异氰酸酯、多元醇的第一混合反应体系进行缩聚反应,获得预聚物;

36.使包含含非共价氢键的材料和/或含共价双硫键的材料、预聚物的第二混合反应体系进行反应,获得聚氨酯材料;

37.将聚氨酯材料与改性石墨烯材料混合,使改性石墨烯材料以平行排列的方式分布在聚氨酯材料中,获得仿珍珠层结构复合涂层;

38.使所述仿珍珠层结构复合涂层固化,获得仿生环境适应性自修复涂层。

39.在一些实施方案中,所述制备方法包括:采用缩聚反应将异氰酸酯加入多元醇中获得预聚物;然后将所述非共价氢键、共价双硫键中的一种或两种组合引入上述预聚物中获得聚氨酯材料,最后加入改性石墨烯材料,且由于界面丰富作用键的存在,改性石墨烯以平行排列的方式分布在聚氨酯材料中,获得仿珍珠层结构复合涂层。

40.在一些更为具体的实施方案中,所述制备方法包括:在氮气氛围下,将多元醇加入有机溶剂中,于80~130℃下搅拌20~60min以去除体系中的水蒸气,之后加入异氰酸酯于40~90℃下搅拌1~6h,经缩聚反应获得预聚物。

41.进一步地,所述多元醇与异氰酸酯的摩尔比为2∶1~1∶4。

42.进一步地,所述多元醇与有机溶剂的质量比为1∶1~1∶10。

43.进一步地,所述有机溶剂可以包括n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、乙酸丁酯等中的任意一种或两种以上的组合,但不限于此。

44.进一步地,所述异氰酸酯包括异佛尔酮二异氰酸酯(ipdi)、六亚甲基二异氰酸酯(hdi)、4,4

′‑

二环己基甲烷二异氰酸酯(hmdi)等中的至少任意一种或两种以上的组合,但

不限于此。

45.进一步地,所述多元醇包括聚四氢呋喃(ptmeg,mn=250~3000g/mol)、聚丙二醇(ppg,mn=400~3000g/mol)等中的任意一种或两种的组合,但不限于此。

46.在一些更为具体的实施方案中,所述制备方法包括:向所述预聚物中加入己二酸二酰肼、4,4

′‑

二氨基二苯二硫醚中的任意一种或两种的组合于20~60℃下搅拌1~24h,获得聚氨酯材料。

47.进一步地,所述己二酸二酰肼、4,4

′‑

二氨基二苯二硫醚中的任意一种或两种的组合与多元醇的摩尔比为1∶3~3∶1。

48.在一些实施方案中,所述制备方法包括∶将含作用键的改性剂加入经edc/nhs(1-(3-二甲基氨基丙基)-3-乙基碳二亚胺/n-羟基丁二酰亚胺)化学法活化的氧化石墨烯分散液中,并于10~40℃搅拌6h以上,获得改性石墨烯材料。

49.进一步地,所述含作用键的改性剂包括己二酸二酰肼、4,4

′‑

二氨基二苯二硫醚等中的任意一种或两种的组合,但不限于此。

50.进一步地,所述含作用键的改性剂与氧化石墨烯分散液中的氧化石墨烯的质量比为100∶1~2000∶1。

51.进一步地,所述经edc/nhs化学法活化的氧化石墨烯分散液中edc、nhs与氧化石墨烯的质量比为1∶1∶1~20∶20∶1。

52.进一步地,所述氧化石墨烯分散液为浓度为0.1~10mg/ml的氧化石墨烯/水分散液。

53.进一步地,所述氧化石墨烯的直径为0.5~20μm,厚度为0.4~4nm。

54.在一些实施方案中,所述制备方法包括:将改性石墨烯材料加入聚氨酯材料中混合,由于聚氨酯/石墨烯界面处丰富作用键的存在,改性石墨烯以平行排列的方式分布在聚氨酯中,获得仿珍珠层结构自修复涂层;

55.使所述复合涂层固化,获得所述仿生环境适应性自修复涂层。

56.进一步地,所述混合的温度为20~60℃,搅拌时间为1~6h。

57.在一些实施方案中,所述制备方法包括:将聚氨酯材料和改性石墨烯材料混合,于20~60℃下搅拌1~6h,获得仿珍珠层结构复合涂层,最后使所述仿珍珠层结构复合涂层固化,获得仿生环境适应性自修复涂层。

58.进一步地,所述聚氨酯材料与改性石墨烯材料的质量比为10∶1~1000∶1。

59.进一步地,所述固化的温度为30~90℃,时间为12~48h。

60.在一些实施方案中,所述制备方法包括:将含有动态六重氢键的己二酸二酰肼、含有柔性双硫键的4,4

′‑

二氨基二苯二硫醚引入聚氨酯主链中,最后再加入至少包括非共价氢键、共价双硫键中一种的改性石墨烯材料。

61.在一些更具体的实施方案中,所述制备方法包括:

62.采用缩聚反应将异氰酸酯加入多元醇中获得预聚物;然后将所述非共价氢键、共价双硫键中的一种或两种组合引入上述预聚物中获得聚氨酯材料,最后加入改性石墨烯材料,且由于界面丰富作用键的存在,改性石墨烯以平行排列的方式分布在聚氨酯中,获得仿珍珠层结构复合涂层。

63.在一些更为典型的具体实施案例之中,本发明的仿生环境适应性自修复涂层的制

备方法包括如下步骤:

64.1)石墨烯改性∶将质量比为100∶1~2000∶1的含作用键的改性剂加入edc/nhs化学法活化的氧化石墨烯分散液中,并于10~40℃搅拌6h以上;

65.2)自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将多元醇加入有机溶剂中于80~130℃下搅拌20~60min以去除体系中的水蒸气,然后加入异氰酸酯于40~90℃下搅拌1~6h获得预聚物;往所述预聚物中加入己二酸二酰肼、4,4

′‑

二氨基二苯二硫醚中的一种或两种组合于20~60℃下搅拌1~24h获得聚氨酯材料。

66.3)仿生环境适应性自修复涂层制备:将质量比为10∶1~1000∶1的聚氨酯材料和改性石墨烯材料混合,于20~60℃下搅拌1~6h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层固化获得仿生环境适应性自修复涂层;其中,固化温度为30~90℃,时间为12~48h。

67.本发明实施例的另一个方面还提供了由前述制备方法制得的仿生环境适应性自修复涂层,改性石墨烯材料和聚氨酯材料之间的界面处由于丰富作用键(界面氢作用键)的存在而平行排列在聚氨酯材料中。

68.在一些实施方案中,所述仿生环境适应性自修复涂层由于平行排列石墨烯的存在而具有高的极限抗拉强度,该极限抗拉强度5~90mpa可调,伸长率为900~1400%可调。

69.进一步地,本发明提供的仿生环境适应性自修复涂层由于丰富非共价键或共价键的存在而具有优异的机械性能。

70.在一些优选实施例中,所述仿生环境适应性自修复涂层由于内部动态作用键的断裂、重组、复分解的同时消耗能量而具有快速的环境适应性机械性能自修复能力。其中,所述环境包含低温环境、室温环境、高温环境、盐水环境等环境中的至少任意一种或两种以上的组合。

71.进一步地,所述仿生环境适应性自修复涂层在切成两段后于室温下接触2~36h后其极限抗拉强度能恢复80%~92%。

72.综上所述,本发明所制备的仿生环境适应性自修复涂层由于动态氢键、柔性双硫键和界面氢键的协同作用,表现出超强的机械性能和杰出的室温甚至盐水环境下的自修复行为。

73.本发明实施例的另一个方面还提供了所述的仿生环境适应性自修复涂层于金属防腐领域、柔性机器人制备等领域中的应用。

74.综上所述,本发明通过协同结合非共价氢键、共价双硫键、石墨烯界面作用键至少两种制备仿生环境适应性自修复涂层。其中,改性石墨烯由于界面丰富作用键的存在能以平行排列的方式分布在聚氨酯中。仿生环境适应性自修复涂层由于平行排列石墨烯的存在而具有高的极限抗拉强度,同时,由于丰富非共价键或共价键的存在而具有优异的机械性能。借助内部动态作用键的断裂、重组、复分解的同时消耗能量,仿生环境适应性自修复涂层还表现出快速的环境适应性机械性能自修复能力;具体地,仿生环境适应性自修复涂层的极限抗拉强度5~90mpa可调,伸长率900~1400%可调;且在切成两段后于室温下接触2~36h后其极限抗拉强度能恢复80%~92%,成功解决了自修复材料中高机械性能和快速室温自修复能力之间的矛盾。

75.下面通过具体实施例及附图,对本发明实施例中的技术方案进行清楚、完整地描

述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

76.实施例1

77.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

78.1.石墨烯改性:将质量比为1000∶1的含非共价氢键的改性剂己二酸二酰肼加入1mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于25℃搅拌24h,其中edc∶nhs∶氧化石墨烯的质量比为5∶15∶1;

79.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将20g ptmeg-2000(10mm)加入150ml n,n-二甲基乙酰胺中于110℃下搅拌30min以去除体系中的水蒸气,然后加入5.26ghmdi(20mm)于80℃下搅拌3h获得预聚物;往所述预聚物中加入1.31g己二酸二酰肼(7.5mm)和0.62g 4,4

′‑

二氨基二苯二硫醚(2.5mm)于40℃下搅拌12h获得聚氨酯材料,其中mm=10-3

mol;

80.3.仿生环境适应性自修复涂层制备:将质量比为200∶1的聚氨酯材料和改性石墨烯材料混合,于40℃下搅拌3h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在80℃下固化24h,获得仿生环境适应性自修复涂层。

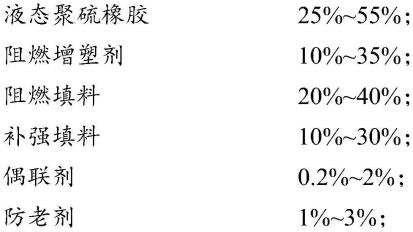

81.图1是本实施例中所述聚氨酯材料的合成路线,所述仿生环境适应性自修复涂层的断面扫描图如图2所示。显然,改性石墨烯材料平行排列在聚氨酯中,这有利于提升复合材料的极限抗拉强度,同时,由于聚氨酯/石墨烯界面处丰富的动态六重氢键的存在而具有优异的机械性能。本实施例中复合材料的应力应变曲线如图3所示,其极限抗拉强度和伸长率分别高达78.3mpa和1273.2%,展现出优异的机械性能。此外,由于本实施例聚氨酯材料中动态六重氢键、柔性双硫键、以及聚氨酯/石墨烯界面处丰富氢键的断裂、重组、复分解的同时消耗能量而具有快速的室温机械性能自修复能力,其在切成两段后于室温下接触24h后极限抗拉强度能恢复88.6%。其自愈合后的表面扫描图和应力应变曲线图分别如图4和5所示。此外,本实施例中所述仿生环境适应性自修复涂层在低温下和3.5wt%盐水中也能实现自主愈合,表现出优异的环境自适应性修复能力。借助本实施例中所述仿生环境适应性自修复涂层和改性石墨烯材料热膨胀系数的差异,本案发明人组装了爬行机器人,其能在近红外灯的驱动下表现出爬行行为,其光学过程如图6所示。因此,本实施例所制备的仿生环境适应性自修复涂层在金属防腐领域、柔性机器人等领域具有广阔的应用前景。

82.实施例2

83.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

84.1.石墨烯改性:将质量比为100∶1的含共价双硫键的改性剂4,4

′‑

二氨基二苯二硫醚加入0.1mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于10℃搅拌48h,其中edc:nhs:氧化石墨烯的质量比为1∶1∶1;

85.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将40.0g ppg-400(100mm)加入25ml乙酸丁酯中于80℃下搅拌60min以去除体系中的水蒸气,然后加入11.1g ipdi(50mm)于40℃下搅拌6h获得预聚物;往所述预聚物中加入8.27g 4,4

′‑

二氨基二苯二硫醚(33mm)于20℃下搅拌24h获得聚氨酯材料,其中mm=10-3

mol;

86.3.仿生环境适应性自修复涂层制备:将质量比为1000∶1的聚氨酯材料和改性石墨

烯材料混合,于20℃下搅拌6h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在30℃下固化48h,获得仿生环境适应性自修复涂层。

87.实施例3

88.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

89.1.石墨烯改性:将质量比为2000∶1的含非共价氢键的改性剂己二酸二酰肼加入10mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于40℃搅拌6h,其中edc:nhs:氧化石墨烯的质量比为20∶20∶1;

90.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将25g ptmeg-250(100mm)加入200ml n,n-二甲基甲酰胺中于130℃下搅拌20min以去除体系中的水蒸气,然后加入67.28g hdi(400mm)于90℃下搅拌1h获得预聚物;往所述预聚物中加入52.41g己二酸二酰肼(300mm)于60℃下搅拌1h获得聚氨酯材料,其中mm=10-3

mol;

91.3.仿生环境适应性自修复涂层制备:将质量比为10∶1的聚氨酯材料和改性石墨烯材料混合,于60℃下搅拌1h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在90℃下固化12h,获得仿生环境适应性自修复涂层。

92.实施例4

93.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

94.1.石墨烯改性:将质量比为500∶1的含非共价氢键的改性剂己二酸二酰肼和含共价双硫键的改性剂4,4

′‑

二氨基二苯二硫醚共同加入5mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于30℃搅拌18h,其中edc:nhs:氧化石墨烯的质量比为10∶10∶1,己二酸二酰肼和4,4

′‑

二氨基二苯二硫醚的摩尔比为1∶1;

95.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将20.0g ppg-2000(10mm)加入50ml n,n-二甲基乙酰胺中于100℃下搅拌40min以去除体系中的水蒸气,然后加入1.68g hdi(10mm)于70℃下搅拌4h获得预聚物;往所述预聚物中加入0.87g己二酸二酰肼(5mm)和1.24g 4,4

′‑

二氨基二苯二硫醚(5mm)于50℃下搅拌16h获得聚氨酯材料,其中mm=10-3

mol;

96.3.仿生环境适应性自修复涂层制备:将质量比为50∶1的聚氨酯材料和改性石墨烯材料混合,于50℃下搅拌2h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在70℃下固化40h,获得仿生环境适应性自修复涂层。

97.实施例5

98.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

99.1.石墨烯改性:将质量比为500∶1的含非共价氢键的改性剂己二酸二酰肼加入2mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于28℃搅拌20h,其中edc∶nhs∶氧化石墨烯的质量比为1∶3∶1;

100.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将30g ptmeg-3000(10mm)加入120ml n,n-二甲基甲酰胺中于90℃下搅拌40min以去除体系中的水蒸气,然后加入5.26g hmdi(20mm)于50℃下搅拌5h获得预聚物;往所述预聚物中加入0.44g己二酸二酰肼(2.5mm)和1.86g 4,4

′‑

二氨基二苯二硫醚(7.5mm)于50℃下搅拌4h获得聚氨酯材料,其中mm=10-3

mol;

101.3.仿生环境适应性自修复涂层制备:将质量比为500∶1的聚氨酯材料和改性石墨

烯材料混合,于50℃下搅拌2h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在50℃下固化42h,获得仿生环境适应性自修复涂层。

102.实施例6

103.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

104.1.石墨烯改性:将质量比为200∶1的含共价双硫键的改性剂4,4

′‑

二氨基二苯二硫醚加入0.2mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于20℃搅拌36h,其中edc:nhs:氧化石墨烯的质量比为10∶20∶1;

105.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将10g ptmeg-1000(10mm)加入120ml乙酸乙酯中于90℃下搅拌40min以去除体系中的水蒸气,然后加入7.89g hmdi(30mm)于60℃下搅拌4.5h获得预聚物;往所述预聚物中加入2.64g己二酸二酰肼(15mm)和1.24g 4,4

′‑

二氨基二苯二硫醚(5mm)于30℃下搅拌18h获得聚氨酯材料,其中mm=10-3

mol;

106.3.仿生环境适应性自修复涂层制备:将质量比为100∶1的聚氨酯材料和改性石墨烯材料混合,于30℃下搅拌4h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在40℃下固化45h,获得仿生环境适应性自修复涂层。

107.实施例7

108.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

109.1.石墨烯改性:将质量比为300∶1的含非共价氢键的改性剂己二酸二酰肼和共价双硫键的改性剂4,4

′‑

二氨基二苯二硫醚共同加入4mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于25℃搅拌24h,其中edc∶nhs∶氧化石墨烯的质量比为20∶10∶1,己二酸二酰肼和4,4

′‑

二氨基二苯二硫醚的摩尔比为2∶1;

110.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将42g ptmeg-1400(30mm)加入100ml n,n-二甲基乙酰胺中于120℃下搅拌25min以去除体系中的水蒸气,然后加入3.36g hdi(20mm)于70℃下搅拌4h获得预聚物;往所述预聚物中加入2.64g己二酸二酰肼(15mm)于40℃下搅拌12h获得聚氨酯材料,其中mm=10-3

mol;

111.3.仿生环境适应性自修复涂层制备:将质量比为400∶1的聚氨酯材料和改性石墨烯材料混合,于40℃下搅拌3h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在60℃下固化44h,获得仿生环境适应性自修复涂层。

112.实施例8

113.一种仿生环境适应性自修复涂层的制备方法,包括如下步骤:

114.1.石墨烯改性:将质量比为1500∶1的含非共价氢键的改性剂己二酸二酰肼和共价双硫键的改性剂4,4

′‑

二氨基二苯二硫醚共同加入8mg/ml的edc/nhs化学法活化的氧化石墨烯分散液中,于35℃搅拌12h,其中edc∶nhs∶氧化石墨烯的质量比为15∶5∶1,己二酸二酰肼和4,4

′‑

二氨基二苯二硫醚的摩尔比为1∶2;

115.2.自修复聚氨酯材料制备:采用缩聚反应在氮气氛围下将30g ppg-3000(10mm)加入120ml n,n-二甲基甲酰胺中于100℃下搅拌40min以去除体系中的水蒸气,然后加入4.44g ipdi(20mm)于80℃下搅拌3h获得预聚物;往所述预聚物中加入2.48g 4,4

′‑

二氨基二苯二硫醚(10mm)于50℃下搅拌4h获得聚氨酯材料,其中mm=10-3

mol;

116.3.仿生环境适应性自修复涂层制备:将质量比为800∶1的聚氨酯材料和改性石墨烯材料混合,于25℃下搅拌5h获得仿珍珠层结构自修复涂层,最后将使所述复合涂层在80

℃下固化24h,获得仿生环境适应性自修复涂层。

117.实施例9

118.本实施例与实施例2相比基本一致,区别在于步骤2替换为:

119.采用缩聚反应在氮气氛围下将20.0g ppg-400(200mm)加入25ml乙酸丁酯中于80℃下搅拌60min以去除体系中的水蒸气,然后加入22.2g ipdi(100mm)于40℃下搅拌6h获得预聚物;往所述预聚物中加入24.8g 4,4

′‑

二氨基二苯二硫醚(100mm)于20℃下搅拌24h获得聚氨酯材料,其中mm=10-3

mol。

120.实施例10

121.本实施例与实施例2相比基本一致,区别在于步骤3替换为∶

122.采用缩聚反应在氮气氛围下将25g ptmeg-250(100mm)加入200ml n,n-二甲基甲酰胺中于130℃下搅拌20min以去除体系中的水蒸气,然后加入16.82g hdi(100mm)于90℃下搅拌1h获得预聚物;往所述预聚物中加入17.47g己二酸二酰肼(100mm)于60℃下搅拌1h获得聚氨酯材料,其中mm=10-3

mol。

123.对比例1

124.一种涂层的制备方法,包括如下步骤:

125.采用缩聚反应在氮气氛围下将10g ptmeg-2000(5mm)加入20ml n,n-二甲基乙酰胺中于110℃下搅拌30min以去除体系中的水蒸气,然后加入2.63g hmdi(10mm)于80℃下搅拌3h获得预聚物;往所述预聚物中加入0.87g己二酸二酰肼(5mm)于40℃下搅拌12h获得聚氨酯材料,其中mm=10-3

mol。

126.采用该聚氨酯材料制备形成涂层。

127.对比例2

128.一种涂层的制备方法,包括如下步骤:

129.采用缩聚反应在氮气氛围下将20g ptmeg-2000(10mm)加入20ml n,n-二甲基乙酰胺中于110℃下搅拌30min以去除体系中的水蒸气,然后加入5.26g hmdi(20mm)于80℃下搅拌3h获得预聚物;往所述预聚物中加入2.48g4,4

′‑

二氨基二苯二硫醚(10mm)于40℃下搅拌3h获得聚氨酯材料,其中mm=10-3

mol。

130.采用该聚氨酯材料制备形成涂层。

131.以上实施例1制备的仿生环境适应性自修复涂层、对比例1、对比例2所制备的涂层的机械性能和自修复行为如下:

132.[0133][0134]

注:表中修复效率为样品修复后极限拉伸强度和初始极限拉伸强度的比值大小。

[0135]

以上对比例1修复条件与实施例1不同,需要加热才能修复,室温下几乎无修复效果。对比例2的机械性能差。

[0136]

对比例3

[0137]

本对比例与实施例1相比,不同之处在于:步骤1采用的未改性的氧化石墨烯。

[0138]

最终所获涂层的极限拉伸强度为66.4

±

2.1mpa,断裂伸长率为1180.3

±

11.8%,韧性为322.4

±

3.7mj m-3

,杨氏模量为60.4

±

2.3mpa,室温2h后的修复效率为12.4

±

0.4%。

[0139]

综上所述,本发明通过协同结合非共价氢键、共价双硫键、石墨烯界面作用键至少两种制备仿生环境适应性自修复涂层。其中,改性石墨烯由于界面丰富作用键的存在能以平行排列的方式分布在聚氨酯中。仿生环境适应性自修复涂层由于平行排列石墨烯的存在而具有高的极限抗拉强度,同时,由于丰富非共价键或共价键的存在而具有优异的机械性能。借助内部动态作用键的断裂、重组、复分解的同时消耗能量,仿生环境适应性自修复涂层还表现出快速的环境适应性机械性能自修复能力;具体地,仿生环境适应性自修复涂层的极限抗拉强度5~90mpa可调,伸长率900~1400%可调;且在切成两段后于室温下接触2~36h后其极限抗拉强度能恢复80%~92%,成功解决了自修复材料中高机械性能和快速室温自修复能力之间的矛盾。

[0140]

本发明的各方面、实施例、特征及实例应视为在所有方面为说明性的且不打算限制本发明,本发明的范围仅由权利要求书界定。在不背离所主张的本发明的精神及范围的情况下,所属领域的技术人员将明了其它实施例、修改及使用。

[0141]

此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

[0142]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。此外,除非具体陈述,否则术语第一、第二等的任何使用不表示任何次序或重要性,而是使用术语第一、第二等来区分一个元素与另一元素。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。