1.本发明涉及钢管喷涂技术领域,尤其是一种大口径钢管的内壁防腐喷涂装置。

背景技术:

2.大口径钢管一般用于运输管道,因此钢管内壁上往往要喷涂一层防腐涂层,增强钢管内壁的防锈及防腐能力里,而现阶段使用的内壁喷涂方式往往是人工喷涂,在喷涂作业时需要经常吊装,其搬运工作量较大,同时吊装大口径的钢管的危险程度也较高。

技术实现要素:

3.本发明针对现有技术中的不足,提供了一种大口径钢管的内壁防腐喷涂装置。

4.为解决上述技术问题,本发明通过下述技术方案得以解决:一种大口径钢管的内壁防腐喷涂装置,包括滚轮组,其与流水线连接,滚轮转动带动钢管前进,还包括限位锁定件、动力传递件和喷涂件,锁定件包括第一伸缩件,且在第一伸缩件上端设置有锁定板,第一伸缩件设置在底板上,且位于滚轮组的间隙内,喷涂件包括转动件,转动件上设置有喷头用于给钢管内壁喷涂,转动件上还转动设置有锁定环,且左右限位设置,所述锁定板与锁定环配合设置,第一伸缩件上下伸缩控制锁定板伸入或离开锁定环,实现锁定或解锁锁定环,所述转动件上设置有第一齿轮,所述动力传递件包括齿轮座、第二伸缩件、第一齿轮轴和第一锥齿轮,所述第一锥齿轮设置在滚轮组的滚轮轴上,第二伸缩件设置在底板上,齿轮座设置在第二伸缩件上,齿轮座上设置有第二齿轮轴和导向顶触板,第二齿轮轴上设置有第三齿轮和第四齿轮,第一齿轮轴弹性滑动设置在底板上,且其两端分别设置有第二锥齿轮和第五齿轮,所述第二伸缩件伸出,齿轮座上升,其上的第三齿轮能与第一齿轮啮合,同时导向顶触板顶触在第一齿轮轴上,使第一齿轮轴向转动件中心移动,使第二锥齿轮与第一锥齿轮啮合,同时使第五齿轮与第四齿轮啮合,在滚轮轴转动的时候带动转动件转动,所述转动件前后两端均设置有第一齿轮,且所述动力传递件前后对称设置有两组,且均能将滚轮轴动力传递给第一齿轮,且前后第一齿轮转动方向一致。

5.其有益效果在于,在钢管进入喷涂件后,能自动进行喷涂作业,且设备设置在流水线上,从而免除搬运的工序,且利用钢管移动的动能对钢管内壁完成喷涂作业,从而较少能源消耗,同时为自动化喷涂作业,减少人工成本。

6.上述方案中,优选的,锁定环上开设有锁定槽,锁定板为u型口设计,且槽口宽度与锁定槽直径一致,厚度也与锁定槽宽度一致,第一伸缩件伸出,锁定板位于锁定槽内,将锁定环前后锁定,同时能支撑转动件,锁定环前后设置有两个,锁定件配套设置有两组。

7.其有益效果在于,能前后自动交替,提供动力,且使钢管通过。

8.上述方案中,优选的,所述转动件中心还转动设置有中心轴,中心轴前后两端上均设置有第二齿轮,第二伸缩件伸出,第四齿轮能与第二齿轮啮合,且所述第四齿轮齿数大于第三齿轮,第一齿轮齿数大于第二齿轮,使第五齿轮将动力传递给第二齿轮轴,使中心轴的转速大于转动件。

9.其有益效果在于,使中心轴的转速大于转动件。

10.上述方案中,优选的,所述转动件上弹性滑动设置有敲击件,敲击件底部顶触在中心轴上,中心轴上设置有凸块,中心轴相对转动件转动时,凸块能顶触在敲击件的底部,使敲击件向上顶触,敲击在钢管内壁上。

11.其有益效果在于,将钢管内壁上灰尘和钢渣敲落。

12.上述方案中,优选的,所述转动件上设置刮扫环,刮扫环包括前挡板、后档板和刮刀,刮刀两端分别设置在前挡板和后档板上,刮扫环底部还设置有电磁块,中心轴上设置发电装置,且发电装置通过导电件与电磁块连接,中心轴相对转动件转动,产生电能,使电磁块产生磁吸力。

13.其有益效果在于,将钢管内壁上灰尘和钢渣敲落,且使用刮刀对其进行进一步的刮扫。

14.上述方案中,优选的,所述刮刀均匀设置有多个,后档板直径大于前挡板直径,且刮刀底部与电磁块之间留有间距。

15.上述方案中,优选的,所述后档板外圈上设置有毛刷,用于清扫钢管内壁。

16.上述方案中,优选的,底板上设置有接灰盒,且位于刮扫环下方。

17.其有益效果在于,实现灰尘的自动收集。

18.本发明的有益效果是:本发明提供了一种大口径钢管的内壁防腐喷涂装置,其能在流水线上自动完成对钢管内壁的喷涂作业,免除各类吊装的工序,同时借用钢管移动的动能完成对内部的喷涂的作业,降低能耗,且在传感器的帮助下实现全自动操作,从而降低人工成本,提升产品竞争力。

附图说明

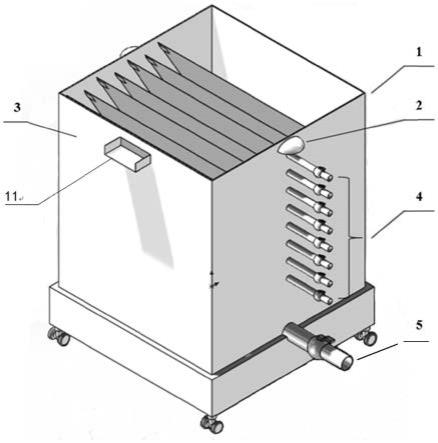

19.图1为本发明示意图。

20.图2为本发明剖视图。

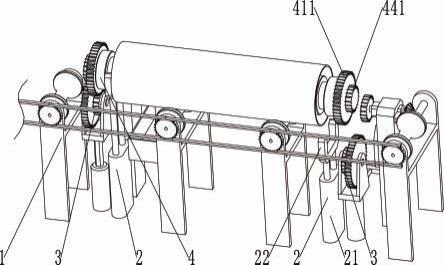

21.图3为本发明局部放大图。

22.图4为本发明部分示意图。

23.图5为本发明导向顶触板示意图。

24.图6为本发明局喷涂件示意图。

具体实施方式

25.下面结合附图与具体实施方式对本发明作进一步详细描述:参见图1-图6,一种大口径钢管的内壁防腐喷涂装置,包括滚轮组1、限位锁定件2、动力传递件3和喷涂件4,所述滚轮组1包括多个滚轮,每个滚轮上均设置有链轮,且通过链条连接,从而实现所有滚轮同步运动,而钢管则放置在滚轮上,滚轮转动带动钢管向前移动,且滚轮表面为圆弧形设计,其与钢管外径相同,使钢管在移动的时候不会左右移动,所述限位锁定件2包括第一伸缩件21和锁定板22,所述第一伸缩件21为电动推杆,其底端设置在底板上,其伸缩端上设置有锁定板22,所述第一伸缩件21伸出缩回带动锁定板22上下移动,且锁定板22为u型口设计,所述喷涂件4包括转动件41,其上转动设置有锁定环43,锁定环43上开设有锁定槽431,锁定板22为u型口槽口宽度与锁定槽431直径一致,厚度也与锁定槽431宽度一致,从而使锁定板22

卡如锁定槽431内后,能将锁定环43锁定。

26.其中在第一伸缩件21伸出时,其上的锁定板22位于锁定槽431内,从而将锁定环43锁定,而锁定环43为转动设置在转动件41上,因此锁定板22将喷涂件4锁定,同时将其支撑起来,时喷涂件4保持水平,其中心与滚轮组1上的钢管中心保持一致。

27.所述转动件41上前后均转动设置有锁定环43,且两者之间的距离大于钢管的长度,同时所述限位锁定件2也设置有2组,且配合锁定环43设置。

28.所述转动件41中间还转动设置有中心轴44,且所述转动件41的两端设置有第一齿轮411,中心轴44的两端设置有第二齿轮441,第二齿轮441位于第一齿轮411的外侧,且第一齿轮411分度圆直径大于第二齿轮441的分度圆直径,所述动力传递件3包括齿轮座31、第二伸缩件32、第一齿轮轴33和第一锥齿轮34,第一锥齿轮34设置在滚轮组1的滚轮轴上,滚轮转动带动第一锥齿轮34转动,第二伸缩件32设置在底板上,其也为电动推杆,第二伸缩件32的伸缩杆上设置有齿轮座31,所述齿轮座31上设置有第二齿轮轴,其上设置有第三齿轮311和第四齿轮312,且所述第四齿轮312的分度圆直径大于第三齿轮311的分度圆直径。

29.其中第二伸缩件32向上伸出时,其上的第三齿轮311能与第一齿轮411啮合,同时第四齿轮312能与第二齿轮441啮合,此时第二齿轮轴发生转动,这同时带动转动件41和中心轴44转动,且中心轴44的转速大于转动件41的转动。

30.所述齿轮座31上还设置有导向顶触板35,导向顶触板35包括顶触斜板351和导向滑动轴352,导向顶触板35通过导向滑动轴352横向滑动设置在齿轮座31上,同时导向滑动轴352上还套设有第一弹性件353,其使导向滑动轴352端面弹性顶触在齿轮座31内,在顶触斜板351受到较大的向外推力时,能向外滑动。

31.所述底板上设置有滑动座,滑动座上开设有滑动槽,滑动槽上导向滑动设置有滑动块36,滑动块36上顶触设置有第二弹性件37的一端,另一端顶触在滑动槽的内壁上,第二弹性件37使滑动块36弹性顶触在滑动槽的外壁上,所述滑动块36上转动设置有第一齿轮轴33,其两端设置有第二锥齿轮331和第五齿轮332。

32.其中在第二伸缩件32向上伸出时,齿轮座31上的顶触斜板351顶触在滑动块36上,而第一弹性件353的弹性大于第二弹性件37的弹性,因此使滑动块36向内滑动,第一齿轮轴33也跟随一起向内滑动,其上的第二锥齿轮331与第一锥齿轮34啮合,同时使第五齿轮332与第四齿轮312啮合,此时滚轮组1上的滚轮发生转动则带动第二齿轮轴转动,从而使转动件41和中心轴44转动。

33.动力传递件3也前后设置有两组,且为对称设置,且均能将滚轮轴动力传递给第一齿轮411,而滚轮的转动方向一致,而转动件41和中心轴44上的第一齿轮411和第二齿轮441为前后对称设置,因此在动力传递件3前后对称设置后,其最终传递到第一齿轮411和第二齿轮441的转动方向是一致的。

34.其中在初始状态时,前后的第一伸缩件21处于伸出状态,而前后的第二伸缩件32处于收缩状态,因此此时喷涂件4处于静止状态,在滚轮组1转动带动钢管向喷涂件4移动,在即将到达前端第二伸缩件32位置时,激光传感器接收到信号,此时控制前端第一伸缩件21收缩,同时控制后端的第二伸缩件32伸出,使滚轮组1的动力传递给喷涂件4,使转动件41和中心轴44发生转动,在钢管的后端移动至喷涂件4范围后,此时激光传感器接收到信号,控制前端的第一伸缩件21伸出,将喷涂件3支撑锁定后,后端的第一伸缩件21缩回,使钢管

可以从喷涂件4的后端移出,同时前端的第二伸缩件32伸出,后端的第二伸缩件32缩回,有前端的动力传递件3负责给喷涂件4传递动力。

35.所述转动件41上依次设置有敲击件412、刮扫环413和喷头42,所述敲击件412为弹性滑动设置转动件41上,其上套设有第三弹性件,用于将敲击件412向下压触,使其底部顶触在中心轴44上,而中心轴44上设置右凸块442,在中心轴44相对转动件41转动时,凸块442能顶触在敲击件412的底部,使敲击件412向上滑动,敲击在钢管内壁上,从而将钢管内壁上的钢渣敲落,而刮扫环413包括前挡板414、后档板415和刮刀416,刮刀416两端分别设置在前挡板414和后档板415上,且后档板415直径大于前挡板414直径,刮刀416能将钢管内壁上的钢渣凸点刮落,且在刮扫环413底部还设置有电磁块417。

36.其中中心轴44上设置发电装置443,在中心轴44与转动件41发生相对转动时,能产生电能,其产生的电能通过导电件与电磁块417连接,使电磁块417通电,从而产生吸附力,将刮落的钢渣能被电磁块417吸附。

37.所述刮刀416均匀设置有多个,且刮刀416底部与电磁块417之间留有间距,底板上设置有接灰盒,且位于刮扫环413下方,在喷涂件4处于静止状态时,发电装置443不发生转动,电磁块417没有电流通过,因此没有磁吸力,而此时钢管已经全部离开喷涂件4,从而使吸附在上的钢渣全部掉落在接灰盒内。

38.所述后档板415外圈上设置有毛刷,用于清扫钢管内壁,且喷头42位于后档板415的后方,且均匀设置有多个,在毛刷将钢管内壁清扫干净后,喷头42对钢管内壁进行喷涂作业。

39.其中喷头42上有检测开关,检测到有物件时能自动进行喷涂作业,因此在钢管进入到喷涂件4后,先进行敲击作业,再进行刮扫作业,在位于喷头42位置时进行喷涂作业,而此时转动件41处于转动状态,因此喷头42进行旋转喷涂作业,使内壁能均匀的喷涂,在钢管全部离开喷头42位置时,检测开关检测信号,从而停止喷涂,直到钢管的后端全部离开喷涂件4后,激光传感器接收到信号,此时控制前后的第一伸缩件21都处于伸出状态,同时控制前后的第二伸缩件32都处于收缩状态,动力传输断开,喷涂件4停止转动,设备恢复到初始状态。

40.而在喷涂件4停止转动后,电磁块417失去磁吸力,其上吸附着的钢渣自动掉落到接灰盒内。

41.其工作原理或使用方法如下:在初始状态时,前后的第一伸缩件21处于伸出状态,而前后的第二伸缩件32处于收缩状态,因此此时喷涂件4处于静止状态,在滚轮组1转动带动钢管向喷涂件4移动,在即将到达前端第二伸缩件32位置时,激光传感器接收到信号,此时控制前端第一伸缩件21收缩,同时控制后端的第二伸缩件32伸出,使滚轮组1的动力传递给喷涂件4,使转动件41和中心轴44发生转动,且中心轴44的转速大于转动件41的转动。

42.中心轴44相对转动件41转动,凸块442顶触在敲击件412的底部,使敲击件412向上滑动,敲击在钢管内壁上,从而将钢管内壁上的钢渣敲落,同时中心轴44上的发电装置443,在中心轴44与转动件41发生相对转动时,能产生电能,使电磁块417通电,将刮落的钢渣能被电磁块417吸附,在钢管前端位于喷头42位置时,喷头42上的检测开关,检测到有物件自动进行喷涂作业,因此在钢管进入到喷涂件4后,先进行敲击作业,再进行刮扫作业,在位于

喷头42位置时进行喷涂作业,使内壁能均匀的喷涂。

43.在钢管的后端移动进喷涂件4范围后,此时激光传感器接收到信号,控制前端的第一伸缩件21伸出,将喷涂件3支撑锁定后,后端的第一伸缩件21缩回,使钢管可以从喷涂件4的后端移出,同时前端的第二伸缩件32伸出,后端的第二伸缩件32缩回,有前端的动力传递件3负责给喷涂件4传递动力。

44.在钢管全部离开喷头42位置时,检测开关检测信号,从而停止喷涂,直到钢管的后端全部离开喷涂件4后,激光传感器接收到信号,此时控制前后的第一伸缩件21都处于伸出状态,同时控制前后的第二伸缩件32都处于收缩状态,动力传输断开,喷涂件4停止转动,设备恢复到初始状态。

45.而在喷涂件4停止转动后,电磁块417失去磁吸力,其上吸附着的钢渣自动掉落到接灰盒内。

46.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。