1.本发明属于钢球锻造设备技术领域,尤其涉及一种钢球生产用锻造炉。

背景技术:

2.锻造炉是一种必不可少的金属件锻压加工设备,广泛应用于锻压车间,作为加热锻料的基本加热设备。因此,通常需要进入锻造炉内进行加热进而便于进行锻造。

3.如公开号为cn206702147u的专利文件中公开了一种高温锻造炉,包括炉体、炉壁、炉膛和排风烟囱,排风烟囱设置在炉体正上方,与炉膛顶部连通,其特征在于:所述的炉膛为圆柱体状且有球形顶;所述的排风烟囱内部设置有陶瓷换热器;所述的陶瓷换热器设有进风口、第一出风口和第二出风口,进风口设在陶瓷换热器顶部,第一出风口和第二出风口设在陶瓷换热器两侧。

4.然而上述方案提供的锻造炉中,对于热能的回收利用的结构中,仅仅采用单一结构的陶瓷换热器进行换热,以回收烟气和炉体流失的热量,然而其对热能的回收利用效果不好,在对锻造时通常会浪费大量的热量,进而增加了锻造炉使用时的能源消耗。

技术实现要素:

5.本发明的目的在于提供一种钢球生产用锻造炉,旨在解决上述背景技术中所提出的技术问题。为实现上述目的,本发明提供了如下的技术方案。

6.一种钢球生产用锻造炉,所述的锻造炉包括:安装在支撑箱体上的炉膛,所述炉膛的顶部连通设置有延伸至所述支撑箱体顶板上方的排烟管,所述排烟管顶端具有烟气罩,且所述烟气罩上分别具有滤网和集灰槽,其中,所述滤网用于对经过排烟管排出的烟气进行过滤,并将过滤形成的粉尘收集在集灰槽内;同轴贯穿于所述排烟管内的进气管道,所述进气管道的底端延伸至所述炉膛内,位于所述排烟管内的进气管道上设置有换热机构,换热机构用于提高进气管道内气流与排烟管内烟气之间的换热效率;所述进气管道顶端连接设置有送风机,所述进气管道顶部内腔还设置有引风机,通过送风机和引风机的相互配合,使得外部气流通过进气管道补充进入到炉膛内,以供炉膛内的锻造燃烧提供所需空气,保证燃烧效果;所述炉膛内还设置有锻造平台,需要进行锻造加工的钢球坯料放置在锻造平台上;所述锻造平台包括固定架设在所述炉膛内的支撑平台,所述支撑平台上同轴转动设置有转动平台,所述转动平台上沿周向均匀分布固定设置有多个弧形限位板,每一个所述弧形限位板对应有一个设置在所述转动平台上的容纳槽,所述容纳槽转动安装在所述转动平台上;所述容纳槽安装在转动柱上,所述转动柱转动安装在环形滑座上,所述环形滑座同轴转动设置在所述转动平台上,因此,本发明通过调整容纳槽的转动方向,调整容纳槽相

对于弧形限位板所处的位置,便于弧形限位板与容纳槽之间形成用于容纳钢球坯料的容腔,或者使得所述容腔具有一个开口,因此,当所述转动平台相对于支撑平台进行转动至从动齿环与固定齿条相啮合时,可以使得当前的容纳槽转动至形成开口。

7.在本发明提供的一个实施例中,所述容纳槽的内腔底部为倾斜结构,所述容纳槽底部倾斜面的底端朝向所述容纳槽的缺口;以使得容纳槽相对于弧形限位板进行转动至所述缺口背向弧形限位板时,形成所述开口,且由于容纳槽底部为倾斜面,便于所述容腔内的钢球的排出。

8.在本发明提供的一个实施例中,所述支撑平台上固定安装有呈弧形结构的固定齿条,每一个所述转动柱上安装有能够与所述固定齿条相啮合的从动齿环。

9.在本发明提供的一个实施例中,所述炉膛上分别设置有排料机构和进料机构,所述排料机构与所述固定齿条相对应,使得从所述开口排出的钢球通过排料机构排出。

10.在本发明提供的一个实施例中,所述进料机构包括安装在所述炉膛外壁上的进料箱,所述进料箱内转动设置有第二转轴,所述第二转轴上均匀设置有多个第二挡板,相邻两个第二挡板之间形成进料转运腔;所述进料机构还包括进料进口和进料出口,所述进料出口和所述进料进口分别与所述进料箱的两侧相通,使得钢球坯料通过进料进口进入到所述进料转运腔内,并随着第二转轴的转动,使得进料转运腔内的钢球坯料通过进料出口进入到炉膛内;所述进料出口位于所述容纳槽做圆周运动轨迹的正上方,以使得通过进料出口排出的钢球坯料可以落入到对应的容腔内。

11.在本发明提供的一个实施例中,所述排料机构包括固定安装在所述炉膛外壁上的排料箱,所述排料箱内转动设置有第一转轴,所述第一转轴上均匀设置有多个第一挡板,相邻两个第一挡板之间形成出料转运腔,所述排料机构还包括排料进口和排料出口,所述排料进口和所述排料出口分别与所述排料箱的两侧相通,所述排料进口伸入到所述炉膛内,且所述排料进口与所述固定齿条相对应,排料进口用于对通过所述开口排出的钢球的承接。

12.在本发明提供的一个实施例中,所述换热机构包括:一体成型设置在所述进气管道上的换热套,所述换热套与所述排烟管之间相通;转动设置在所述换热套内的导热转盘,所述导热转盘的一侧位于所述排烟管内,所述导热转盘的另一侧位于所述换热套内,可以理解的是,位于换热套内的导热转盘由于处于伸入到进气管道内的状态,因此,位于换热套内的导热转盘部分为冷端,而位于排烟管内的导热转盘部分为热端,随着导热转盘的转动,可以将冷热端不断的交替转换,提高对流经进气管道内的气流的换热效率。

13.在本发明提供的一个实施例中,所述换热机构还包括设置在所述进气管道内的从动风扇,所述导热转盘安装在支撑转轴上,所述支撑转轴与所述从动风扇之间通过传动带进行传动连接,因此,在进气管道内有气流的快速流动时,会促使从动风扇旋转,而旋转的从动风扇带动导热转盘进行转动而实现提高换热效率的效果。

14.与现有技术相比,在本发明实施例提供的钢球锻造炉的具体实现中,排料机构和进料机构的设置,便于在向锻造平台提供钢球坯料时,使得炉膛内始终保持较为封闭状态,降低热量散失;而通过将进气管道贯穿于炉膛内,能够在利用排烟管排烟气的时候,可以对

通过进气管道进入炉膛内的气流进行加热,以提高对烟气中热量的利用率;其中,通过在进气管道上设置多个换热机构,可以进一步提高对烟气中热量的利用率,能够解决传统锻造炉采用单一结构的陶瓷换热器进行换热,对烟气中热能的回收利用效果不好的问题。

附图说明

15.通过阅读下文优选实施方式的详细描述,本技术的方案和优点对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。

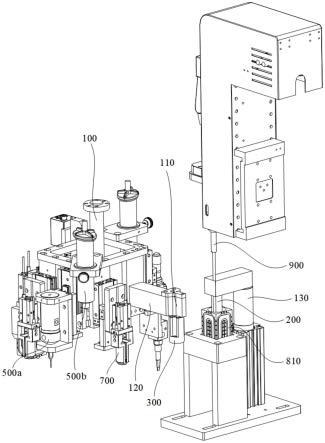

16.图1为本发明一种钢球生产用锻造炉的结构示意图;图2为本发明提供的锻造炉中换热机构的结构示意图;图3为本发明提供的锻造炉中送料机构的结构示意图;图4为本发明提供的锻造炉中锻造平台的结构示意图;图5为本发明提供的锻造平台中旋转台的结构示意图。

17.在图1-图5中:100、支撑箱体;200、炉膛;201、排烟管;202、烟气罩;203、滤网;204、集灰槽;300、进气管道;301、送风机;302、引风机;303、换热套;400、换热机构;401、导热转盘;402、支撑转轴;403、从动风扇;404、传动带;500、锻造平台;501、支撑平台;502、转动平台;503、环形滑座;504、固定齿条;505、弧形限位板;506、容纳槽;507、转动柱;508、从动齿环;600、排料机构;601、排料箱;602、第一转轴;603、第一挡板;604、排料进口;605、排料出口;700、进料机构;701、进料箱;702、第二转轴;703、第二挡板;704、进料出口;705、进料进口。

具体实施方式

18.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

19.以下结合具体实施例对本发明的具体实现进行详细描述。

20.如图1所示,在本发明提供的一个实施例中,一种钢球生产用锻造炉,所述的锻造炉包括:安装在支撑箱体100上的炉膛200,所述炉膛200的顶部连通设置有延伸至所述支撑箱体100顶板上方的排烟管201,所述排烟管201顶端具有烟气罩202,且所述烟气罩202上分别具有滤网203和集灰槽204,其中,所述滤网203用于对经过排烟管201排出的烟气进行过滤,并将过滤形成的粉尘收集在集灰槽204内;同轴贯穿于所述排烟管201内的进气管道300,所述进气管道300的底端延伸至所述炉膛200内,位于所述排烟管201内的进气管道300上设置有换热机构400,换热机构400用于提高进气管道300内气流与排烟管201内烟气之间的换热效率;所述进气管道300顶端连接设置有送风机301,所述进气管道300顶部内腔还设置有引风机302,通过送风机301和引风机302的相互配合,使得外部气流通过进气管道300补充进入到炉膛200内,以供炉膛200内的锻造燃烧提供所需空气,保证燃烧效果。

21.请继续参阅图1,在本发明实施例中,所述炉膛200内还设置有锻造平台500,需要

进行锻造加工的钢球坯料放置在锻造平台500上。

22.如图1、图4和图5所示,在本发明实施例中,所述锻造平台500包括固定架设在所述炉膛200内的支撑平台501,所述支撑平台501上同轴转动设置有转动平台502,所述转动平台502上沿周向均匀分布固定设置有多个弧形限位板505,每一个所述弧形限位板505对应有一个设置在所述转动平台502上的容纳槽506,所述容纳槽506转动安装在所述转动平台502上,其中,所述容纳槽506安装在转动柱507上,所述转动柱507转动安装在环形滑座503上,所述环形滑座503同轴转动设置在所述转动平台502上,因此,本发明通过调整容纳槽506的转动方向,调整容纳槽506相对于弧形限位板505所处的位置,便于弧形限位板505与容纳槽506之间形成用于容纳钢球坯料的容腔,或者使得所述容腔具有一个开口,因此,当所述转动平台502相对于支撑平台501进行转动至所述从动齿环508与所述固定齿条504相啮合时,可以使得当前的容纳槽506转动至形成开口;作为优选,所述容纳槽506的内腔底部为倾斜结构,所述容纳槽506底部倾斜面的底端朝向所述容纳槽506的缺口;以使得容纳槽506相对于弧形限位板505进行转动至所述缺口背向弧形限位板505时,形成所述开口,且由于容纳槽506底部为倾斜面,便于所述容腔内的钢球的排出。

23.请继续参阅图4和图5,在本发明实施例中,所述支撑平台501上固定安装有呈弧形结构的固定齿条504,每一个所述转动柱507上安装有能够与所述固定齿条504相啮合的从动齿环508。

24.请继续参阅图1和图3,在本发明实施例中,所述炉膛200上分别设置有排料机构600和进料机构700,所述排料机构600与所述固定齿条504相对应,使得从所述开口排出的钢球通过排料机构600排出。

25.如图1和图3所示,在本发明实施例中,所述进料机构700包括安装在所述炉膛200外壁上的进料箱701,所述进料箱701内转动设置有第二转轴702,所述第二转轴702上均匀设置有多个第二挡板703,相邻两个第二挡板703之间形成进料转运腔;所述进料机构700还包括进料进口705和进料出口704,所述进料出口704和所述进料进口705分别与所述进料箱701的两侧相通,使得钢球坯料通过进料进口705进入到所述进料转运腔内,并随着第二转轴702的转动,使得进料转运腔内的钢球坯料通过进料出口704进入到炉膛200内。

26.进一步的,在本发明实施例中,所述进料出口704位于所述容纳槽506做圆周运动轨迹的正上方,以使得通过进料出口704排出的钢球坯料可以落入到对应的容腔内。

27.相应的,请继续参阅图1,在本发明实施例中,所述排料机构600包括固定安装在所述炉膛200外壁上的排料箱601,所述排料箱601内转动设置有第一转轴602,所述第一转轴602上均匀设置有多个第一挡板603,相邻两个第一挡板603之间形成出料转运腔,所述排料机构600还包括排料进口604和排料出口605,所述排料进口604和所述排料出口605分别与所述排料箱601的两侧相通,所述排料进口604伸入到所述炉膛200内,且所述排料进口604与所述固定齿条504相对应,排料进口604用于对通过所述开口排出的钢球的承接。

28.可以理解的是,本发明通过进料箱701内具有的进料转运腔以及通过排料箱601内具有的出料转运腔,可以避免进出料时炉膛200内外之间的直接接触,避免炉膛200内热量的散失。

29.请继续参阅图1和图2,在本发明实施例中,所述换热机构400包括:一体成型设置在所述进气管道300上的换热套303,所述换热套303与所述排烟管

201之间相通;转动设置在所述换热套303内的导热转盘401,所述导热转盘401的一侧位于所述排烟管201内,所述导热转盘401的另一侧位于所述换热套303内,可以理解的是,位于换热套303内的导热转盘401由于处于伸入到进气管道300内的状态,因此,位于换热套303内的导热转盘401部分为冷端,而位于排烟管201内的导热转盘401部分为热端,随着导热转盘401的转动,可以将冷热端不断的交替转换,提高对流经进气管道300内的气流的换热效率。

30.进一步的,在本发明实施例中,所述换热机构400还包括设置在所述进气管道300内的从动风扇403,所述导热转盘401安装在支撑转轴402上,所述支撑转轴402与所述从动风扇403之间通过传动带404进行传动连接,因此,在进气管道300内有气流的快速流动时,会促使从动风扇403旋转,而旋转的从动风扇403带动导热转盘401进行转动而实现提高换热效率的效果。

31.因此,在本发明实施例提供的钢球锻造炉的具体实现中,排料机构600和进料机构700的设置,便于在向锻造平台500提供钢球坯料时,使得炉膛200内始终保持较为封闭状态,降低热量散失;而通过将进气管道300贯穿于炉膛200内,能够在利用排烟管201排烟气的时候,可以对通过进气管道300进入炉膛200内的气流进行加热,以提高对烟气中热量的利用率;其中,通过在进气管道300上设置多个换热机构400,可以进一步提高对烟气中热量的利用率,能够解决传统锻造炉采用单一结构的陶瓷换热器进行换热,对烟气中热能的回收利用效果不好的问题。

32.以上各方案均只是一种较佳实例的说明,但并不局限于此。在实施本发明时,可以根据使用者需求进行适当的替换和/或修改。

33.这里说明的设备数量和处理规模是用来简化本发明的说明的。对本发明的应用、修改和变化对本领域的技术人员来说是显而易见的。

34.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

35.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用。它完全可以被适用于各种适合本发明的领域。对于熟悉本领域的人员而言,可容易地实现另外的修改。因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。