1.本发明属于机械加工领域,尤其涉及一种用于加工圆环端面槽的刀具及较深小直径圆环端面槽的加工方法。

背景技术:

2.内径5mm宽的圆环端面槽的传统加工方法采用下弧形端面车刀直进法加工,存在以下问题:1、加工圆环端面槽时端面切槽刀震动较大,切削不流畅,经常发生打刀现象,损坏圆环端面槽表面质量,造成质量事故,刀具损坏严重,提高了加工成本,有时加工一个30mm深的圆环端面槽时,需要损耗十于把车刀。2、由于各种圆环端面槽的内径不同,经常没有标准端面车刀,需要自行设计刃磨,刃磨端面槽车刀难度较大,需要刃磨技术较高,目前能磨好端面槽车刀的人员较少,所以造成没有人愿意加工圆环端面槽的现象。3、加工质量难控制,加工效率较低,影响加工工期。因此,本技术设计一种新型的圆环端面槽车刀,用于加工5mm宽、32mm深小直径圆环端面槽。

技术实现要素:

3.本发明需要解决的技术问题是:现有的端面槽车刀加工小直径圆环端面槽时,存在加工质量低、加工成本高和加工周期长的问题;本技术设计一种新型结构的端面槽车刀并设计两种不同尺寸来加工圆环端面槽,这样加工可保证刀具刚性满足加工所需的切削力,防止产生打刀现象的发生,保证了圆环端面槽的加工质量、降低加工成本和增加加工效率。

4.本发明为解决上述技术问题采用的技术方案是:

5.一种用于加工圆环端面槽的端面槽刀,它包括一体制成并依次设置的刀头、加工脖颈和刀体;刀头前宽后窄;刀头的左侧刃为副切削刃ⅰ,刀头的右侧刃为副切削刃ⅱ,刀头的前端刃为主切削刃;刀头的前端面为向下偏斜的斜坡面,其后角角度为10.3

°

;刀头与加工脖颈连接处的顶部为弧形凹面,作为前刀面断屑槽ⅰ。

6.进一步的,所述的加工脖颈为月牙型,包括纵向设置的前弧面和后弧面。

7.进一步的,所述刀头与加工脖颈的长度为35mm,加工脖颈的高度为20mm;主切削刃的高度为10mm;所述刀体的长度为120mm,刀体的宽度为25mm,刀体的高度为35mm。

8.进一步的,所述的主切削刃的宽度为3.3mm,形成3.3mm宽的端面槽刀。

9.进一步的,所述的副切削刃ⅱ为弧形刃,弧形刃的长度为3mm。

10.进一步的,所述的主切削刃的宽度为4.7mm,形成4.7mm宽的端面槽刀。

11.进一步的,所述的副切削刃ⅱ为直边刃,副切削刃ⅰ与副切削刃ⅱ之间的夹角角度为7.15

°

。

12.一种端面槽的加工方法,采用3.3mm宽的端面槽刀与4.7mm宽的端面槽刀双刀交替分层往复加工,具体加工过程如下:

13.步骤1,以加工工件的中轴线及加工端面为基准建立坐标系,设待加工工件的径向

方向为x轴,轴向方向为z轴;

14.步骤2,将3.3mm宽的端面槽刀定位到x轴方向10.05mm处、z轴方向0.2mm处,然后利用3.3mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面1.0mm深的位置处,然后退刀至z轴方向100mm后;

15.步骤3,将4.7mm宽的端面槽刀定位到x轴方向10.25mm处、z轴方向0.2mm处,然后利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面0.95mm深的位置处,然后退刀至z轴方向100mm后;

16.步骤4,将3.3mm宽的端面槽刀定位到x轴方向10.05mm处、z轴方向0.2mm处,然后利用3.3mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面2.0mm深的位置处,然后退刀至z轴方向100mm后;

17.步骤5,将4.7mm宽的端面槽刀定位到x轴方向10.25mm处、z轴方向0.2mm处,然后利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面1.95mm深的位置处,然后退刀至z轴方向100mm后;

18.步骤6,将3.3mm宽的端面槽刀定位到x轴方向10.05mm处、z轴方向0.2mm处,然后利用3.3mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面3.0mm深的位置处,然后退刀至z轴方向100mm后;

19.步骤7,将4.7mm宽的端面槽刀定位到x轴方向10.25mm处、z轴方向0.2mm处,然后利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面2.95mm深的位置处,然后退刀至z轴方向100mm后;

20.步骤8,如此交替循环加工工件,每循环到3.3mm宽的端面槽刀时,工件加工的深度增加1mm,每循环到4.7mm宽的端面槽刀时,工件加工的深度增加1mm;共循环三十二次后,完成端面槽的深度和槽宽粗加工;

21.步骤9,将4.7mm宽的端面槽刀定位到x轴方向10.0mm处、z轴方向0.2mm处,利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面32.0mm深的位置处,然后4.7mm宽的端面槽刀定位到x轴方向10.15mm处再退刀,再沿z轴方向退刀至0.2mm后;

22.步骤10,将4.7mm宽的端面槽刀定位到x轴方向10.3mm处、z轴方向0.2mm处,利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面32.0mm深的位置处,然后4.7mm宽的端面槽刀定位到x轴方向10.15mm处再退刀,再沿z轴方向退刀至100mm后,机床程序停止,从而完成端面槽加工。

23.进一步的,所述3.3mm宽的端面槽刀和4.7mm宽的端面槽刀的转数为60~80r/min,进给量每转0.03mm。

24.进一步的,在加工过程中采用风冷和硫化油润滑冷却。

25.本发明与现有技术相比产生的有益效果是:

26.1、由于圆环端面槽的内径较小,加工深度较深,本发明设置两把尺寸不同的端面槽刀,其中3.3mm宽的端面槽刀用于圆环端面槽的轴向加工,以免刀具刚性较大,发生刀具断裂的现象,4.7mm宽的端面槽刀用于圆环端面槽的径向加工,实现圆环端面槽的扩径加工;

27.2、本发明中两把端面槽刀的加工脖颈增加前弧面和后弧面,从而将刀具的刚性提

升了一倍,解决刀具刚性不足的问题;

28.3、本发明采用两种不同型号的端面槽刀交替循环加工,每次切削量小,切屑少,每次退刀都能把切屑带出,解决端面槽窄排屑困难问题;

29.4、本发明采用风冷和硫化油润滑冷却方式,起到润滑和冷却的效果。

附图说明

30.附图作为本技术的一部分,用来提供对本发明的进一步的理解。

31.图1为端面槽刀的后视图;

32.图2为3.3mm宽的端面槽刀的俯视图;

33.图3为4.7mm宽的端面槽刀的俯视图;

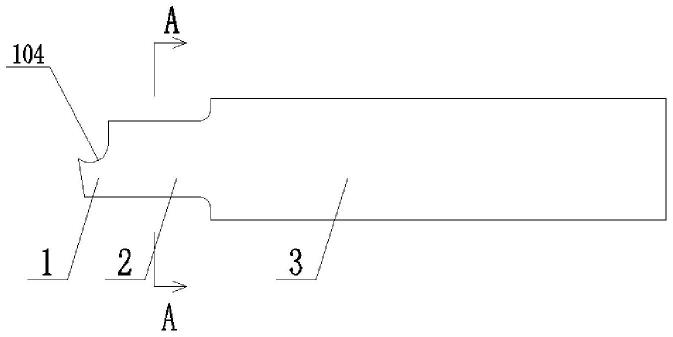

34.图4为图1中a-a处的剖视图;

35.图5为加工工件的剖视图。

36.图中:1、刀头;101、副切削刃ⅰ;102、副切削刃ⅱ;103、主切削刃;104、前刀面断屑槽ⅰ;2、加工脖颈;3、刀体;4、中间轴;5、圆环端面槽。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

38.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

40.本技术针对的是内径为5mm、槽宽30mm、深32mm的小直径圆环端面槽的加工,如图5所示,加工工件包括中间柱4和圆环端面槽5,其中中间柱4的直径为20mm,圆环端面槽5的内径为5mm、深32mm;圆环端面槽需要采用3.3mm宽的端面槽刀和4.7mm宽的端面槽刀交替分层往复加工,保证圆环端面槽的加工质量、降低加工成本和增加加工效率。

41.参见图1,本技术实施例提供一种3.3mm宽的用于加工圆环端面槽的端面槽刀,所述3.3mm宽的端面槽刀包括一体制成并依次设置的刀头1、加工脖颈2和刀体3,所述的刀头1为类三棱柱形,且刀头1前宽后窄;刀头1的左侧刃为副切削刃ⅰ101,刀头1的右侧刃为副切削刃ⅱ102,所述的副切削刃ⅱ102为弧形刃,弧形刃的长度为3mm,即刀头1的长度为3mm;刀头1的前端刃为主切削刃103,主切削刃103的宽度为3.3mm,主切削刃103的高度为10mm,刀头1的前端面为向下偏斜的斜坡面,其后角角度为10.3

°

,副偏角的角度分别为93.58

°

和98.92

°

。

42.刀头1与加工脖颈2连接处的顶部为弧形凹面,作为前刀面断屑槽ⅰ104,增加刀具

锋利和断屑的作用,主切削刃103的高度在刀具刀体高度的中心位置处。

43.所述的加工脖颈2与刀体3的连接处为弧形的刀具转角,增加刀体转角的刚性。

44.所述的加工脖颈2为月牙形,包括前弧面201和后弧面202,刀具的弧形脖颈可以增加加工脖颈2的横截面积,提升刀具的刚性。其中,刀头1与加工脖颈2的长度为35mm,加工脖颈2的高度为20mm,加工脖颈2的宽度为4.5mm。

45.所述刀体3的长度为120mm,刀体3的宽度为25mm,刀体3的高度为35mm。

46.本技术实施例同时提供一种4.7mm宽的用于加工圆环端面槽的端面槽刀,所述4.7mm宽的端面槽刀与3.3mm宽的端面槽刀不同之处在于,4.7mm宽的端面槽刀的主切削刃的宽度为4.7mm,且4.7mm宽的端面槽刀右侧的副切削刃为直边刃,左侧的副切削刃与右侧的副切削刃之间的夹角角度为7.15

°

。

47.本实施例中,刀具材质选用铝高速钢材料,铝高速钢材料韧性好、抗震性好、刃磨性优越。

48.本实施例突破传统端面槽刀的设计模式,利用刀具前刀面脖径的空间,增加前刀面脖径的横截面积,创新后脖径是传统切槽刀脖径横截面积2倍,提升了刀具刚性2倍,有效解决刀具刚性不足的难点。

49.一种圆环端面槽的加工方法,采用双刀交替分层往复加工,具体加工过程如下:

50.步骤1,以加工工件的中轴线及加工端面为基准建立坐标系,设待加工工件的径向方向为x轴,轴向方向为z轴;

51.步骤2,将3.3mm宽的端面槽刀定位到x轴方向10.05mm处、z轴方向0.2mm处,即圆环端面槽5的内侧内壁预留0.05mm的加工余量;然后利用3.3mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,转数为60~80r/min,并沿加工工件的z轴方向进给,进给量每转0.03mm,直至加工至距加工端面1.0mm深的位置处,然后退刀至z轴方向100mm后;

52.步骤3,将4.7mm宽的端面槽刀定位到x轴方向10.25mm处、z轴方向0.2mm处,即圆环端面槽5的外侧内壁预留0.05mm的加工余量;然后利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面0.95mm深的位置处,然后退刀至z轴方向100mm后;其中4.7mm宽的端面槽刀定位到10.25mm处,仅对圆环端面槽5处于外侧的内壁进行加工,对处于内侧的内壁不进行加工,防止两把刀交替使用时,在内侧的内壁上留有加工痕迹,同时由于4.7mm宽的端面槽刀宽度大于3.3mm宽的端面槽刀,所以3.3mm宽的端面槽刀并不会对处于外侧的内壁进行加工,也不会留有加工痕迹;而且4.7mm宽的端面槽刀仅加工到0.95mm深的位置处,并不没有加工到1.0mm深的位置处,可以防止4.7mm宽的端面槽刀由于加工误差而进行轴向加工,在圆环端面槽的内壁处产生加工痕迹;

53.步骤4,将3.3mm宽的端面槽刀定位到x轴方向10.05mm处、z轴方向0.2mm处,然后利用3.3mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面2.0mm深的位置处,然后退刀至z轴方向100mm后;

54.步骤5,将4.7mm宽的端面槽刀定位到x轴方向10.25mm处、z轴方向0.2mm处,然后利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面1.95mm深的位置处,然后退刀至z轴方向100mm后;

55.步骤6,将3.3mm宽的端面槽刀定位到x轴方向10.05mm处、z轴方向0.2mm处,然后利

用3.3mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面3.0mm深的位置处,然后退刀至z轴方向100mm后;

56.步骤7,将4.7mm宽的端面槽刀定位到x轴方向10.25mm处、z轴方向0.2mm处,然后利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面2.95mm深的位置处,然后退刀至z轴方向100mm后;

57.步骤8,如此交替循环加工工件,每循环到3.3mm宽的端面槽刀时,工件加工的深度增加1mm,每循环到4.7mm宽的端面槽刀时,工件加工的深度增加1mm;共循环三十二次后,完成端面槽的深度和槽宽粗加工;

58.步骤9,将4.7mm宽的端面槽刀定位到x轴方向10.0mm处、z轴方向0.2mm处,将内侧内壁预留的0.05mm的加工余量进行去除;利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面32.0mm深的位置处,然后4.7mm宽的端面槽刀定位到x轴方向10.15mm处再退刀,防止退刀时对圆环端面槽的内壁产生干涉,再沿z轴方向退刀至0.2mm后;

59.步骤10,将4.7mm宽的端面槽刀定位到x轴方向10.3mm处、z轴方向0.2mm处,将外侧内壁预留的0.05mm的加工余量进行去除;利用4.7mm宽的端面槽刀进行加工,槽刀以加工工件的中轴线为轴旋转,并沿加工工件的z轴方向进给,直至加工至距加工端面32.0mm深的位置处,然后4.7mm宽的端面槽刀定位到x轴方向10.15mm处再退刀,再沿z轴方向退刀至100mm后,机床程序停止,从而完成端面槽加工。

60.本实施例中,由于主切削刃的宽度与刀具的切削力成正比,主切削刃的宽度越小,切削力就越小,反之切削力越大,切削力越小,加工效果越好,对刀具刚性要求就越小,本技术选用较小的3.3mm宽的端面槽刀加工圆环端面槽的轴向深度,就是为了不超过刀具现有刚性负荷,避免发生刀具断裂的现象;选用较大的4.7mm宽的端面槽刀加工圆环端面槽的径向宽度,实现圆环端面槽的扩径加工;并且采用反复交替的形式进行加工,而且在加工过程中留有加工余量,使用4.7mm宽的端面槽刀进行精加工去除余量,在两把刀具交替使用过程中,定位的轴向位置相同,径向位置有0.2mm位置变化,保证两把刀交替时在侧壁有加工间隙,保证4.7mm宽的端面槽刀是单侧吃刀加工,加工效果更好。

61.本实施例中,3.3mm宽和4.7mm宽的端面槽刀交替加工,切削力小,解决加工震动的难点,让切削流畅,每次切削量小,切屑少,每次退刀都能把切屑带出,解决端面槽窄排屑困难问题。

62.本实施例中,采用风冷和硫化油润滑冷却方式,进刀时在刀具切削处用油枪浇一点油,起到润滑和冷却的效果,加工过程中还要用风枪经常清理端面槽内切屑,防止切屑过多堵塞,影响加工质量。

63.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。