1.本发明涉及硫酸/高氯酸共掺杂聚吡咯修饰阳极及其在电絮凝处理电镀废水中的应用,属于废水处理领域。

背景技术:

2.由于重金属的高毒性、致畸性和生物积累,从金属电镀和冶炼工艺等各种工业废水中高效去除重金属受到广泛关注。特别是铜、镍等以离子或螯合形式存在于镍铜合金电镀废水中,可以积累和富集,导致水资源和公共卫生严重恶化,并且没有进行适当的处理。

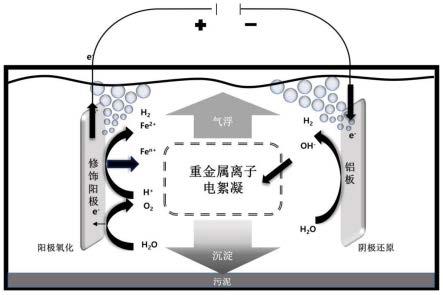

3.迄今为止,已有许多物理和化学方法去除电镀废水中重金属的报道,比如:化学沉淀、电絮凝、吸附、膜过滤和生物方法。但是,化学沉淀法不能用于大量去除处于复杂状态的金属,需要进一步的处理,处理过程复杂;生物和吸附方法中采用的吸附剂占用位置大,再生困难。与传统的处理方法相比,电絮凝可以为电镀废水的处理提供一种实用的替代方法。在电絮凝工艺中,阳极金属板失去电子被氧化成金属阳离子,随后发生水解反应,水解后的离子最终经过一系列复杂的反应生成各种羟基络合物,如fe(oh)2、fe(oh)3等,这些水解氢氧化物通过吸附架桥、沉淀物网捕等作用,可以将废水中难处理的金属污染物质去除。

4.目前,采用电絮凝对镍、铜等重金属的去除率已经可以稳定达到80%以上,但是极板腐蚀导致的低金属利用率及高成本是一个待解决的问题。在电絮凝处理中通常采用铁板或者铝板作为牺牲阳极,而铁板或铝板的抗腐蚀能力较差,在电絮凝反应启动后很短时间内就会被腐蚀,在阳极表面生成较厚的钝化层,降低了金属离子释放速度和电絮凝反应效率。因此,实现电絮凝阳极极板的改性,提高抗腐蚀性能来减少不必要的损耗,提高阳极金属的利用效率,获得较稳定的金属去除率同时减少成本,成为一个值得研究的方向。

技术实现要素:

5.[技术问题]

[0006]

电絮凝处理工艺中阳极板腐蚀严重,金属利用率低,成本高。

[0007]

[技术方案]

[0008]

为了解决上述问题,本发明先制备了硫酸/高氯酸共掺杂的聚吡咯修饰阳极极板,之后用于电絮凝中处理镍铜合金电镀废水,以此抑制电絮凝运行过程中不可逆的腐蚀,降低阳极更换频率,减少成本。

[0009]

而且,本发明通过用电化学沉积的方式将导电聚吡咯和硫酸、高氯酸以共掺杂的方式聚合在阳极极板表面,在不影响极板导电性能同时获得较稳定的重金属处理效率的情况下对阳极极板起到一定的腐蚀抑制作用,并且此前没有相关电絮凝研究报道在阳极上使用硫酸/高氯酸共掺杂的聚吡咯涂层来抑制电极腐蚀。

[0010]

本发明的第一个目的是提供一种制备硫酸/高氯酸共掺杂聚吡咯修饰阳极极板的方法,包括如下步骤:

[0011]

(1)电解液的制备:

[0012]

将吡咯、硫酸、高氯酸分散在水中混合均匀,形成电解液;

[0013]

(2)电聚合:

[0014]

将阳极极板置于电解液中,在0.9-1v氧化电位下进行电聚合;结束之后洗涤、干燥,得到所述的硫酸/高氯酸共掺杂聚吡咯修饰阳极极板。

[0015]

在本发明的一种实施方式中,步骤(1)所述的电解液中吡咯的浓度为0.05-0.15m,硫酸的浓度为0.5-1.5m,高氯酸的浓度为0.5-1.5m;进一步优选为:吡咯的浓度为0.1m,硫酸的浓度为1m,高氯酸的浓度为1m。

[0016]

在本发明的一种实施方式中,步骤(1)所述的硫酸的纯度为96-98%;高氯酸的纯度为70-72%;吡咯的纯度为96-98%;硫酸、高氯酸、吡咯均是通过市售购买得到。

[0017]

在本发明的一种实施方式中,步骤(2)所述的电解液在电聚合前用氮气吹扫10-30分钟。

[0018]

在本发明的一种实施方式中,步骤(2)所述的电聚合是0.95v氧化电位下进行。

[0019]

在本发明的一种实施方式中,步骤(2)所述的电聚合的时间和阳极极板的面积相关,比如:1

×1×

0.1cm的阳极极板电聚合1000s即可。

[0020]

在本发明的一种实施方式中,步骤(2)所述的电聚合的温度为20-30℃(室温)。

[0021]

在本发明的一种实施方式中,步骤(2)所述的电聚合中是以阳极极板作为工作电极,铂片电极作为对电极,饱和银/氯化银电极作为参比电极,在电解液中进行恒电位聚合。

[0022]

在本发明的一种实施方式中,步骤(2)所述的阳极极板包括不锈钢极板。

[0023]

在本发明的一种实施方式中,步骤(2)所述的阳极极板进行电聚合之前需要进行预处理,所述的预处理是用500目的砂纸打磨后在1mol/l的盐酸溶液中浸泡20min,去除电极表面的氧化物;用标准乙醇溶液浸泡脱脂;最后用水冲洗干净后放入烘箱干燥。

[0024]

本发明的第二个目的是本发明所述的方法制备得到的硫酸/高氯酸共掺杂聚吡咯修饰阳极极板。

[0025]

本发明的第三个目的是本发明所述的硫酸/高氯酸共掺杂聚吡咯修饰阳极极板在电絮凝处理电镀废水中的应用。

[0026]

在本发明的一种实施方式中,所述的应用是将本发明所述的硫酸/高氯酸共掺杂聚吡咯修饰阳极极板作为阳极,铝板作为阴极进行电絮凝反应;其中电絮凝反应的条件为:初始ph为6-8、处理时间为80-120min、电流密度为20-40ma

·

cm-2

。

[0027]

在本发明的一种实施方式中,所述的应用中阳极和阴极之间的距离为1-3cm,进一步优选为2cm。

[0028]

在本发明的一种实施方式中,所述的应用中阳极连接恒流模式的直流电源,提供0-15v和0-5a的电压和电流。

[0029]

在本发明的一种实施方式中,所述的应用中阴极连接恒流模式的直流电源,提供0-15v和0-5a的电压和电流。

[0030]

在本发明的一种实施方式中,所述的应用中电镀废水为镍铜合金电镀废水,具体的参数为镍6.35mg/l、铜8.14mg/l、ph为7.28、电导率5.14ms/cm、化学需氧量414.54mg/l;其中镍、铜均是以络合态存在。

[0031]

本发明的第四个目的是提供一种电絮凝处理电镀废水中镍和铜的方法,包括如下

步骤:

[0032]

以本发明所述的硫酸/高氯酸共掺杂的聚吡咯修饰的阳极极板作为阳极,铝板作为阴极,进行电絮凝反应;其中电絮凝反应的条件为:初始ph为6-8、处理时间为80-120min、电流密度为20-40ma

·

cm-2

。

[0033]

在本发明的一种实施方式中,电絮凝反应的条件为:初始ph为7,处理时间为100min,电流密度为30ma

·

cm-2

。

[0034]

[有益效果]

[0035]

(1)本发明所述的硫酸/高氯酸共掺杂的聚吡咯修饰的阳极极板在不影响极板导电性能以及获得较稳定的重金属处理效率的情况下,对阳极极板起到一定的腐蚀抑制作用。本发明所述的硫酸/高氯酸共掺杂的聚吡咯修饰的阳极极板的开路电位达到-249mv,r

pore

值17.47(ωcm2),r

ct

达到1496.80ω

·

cm2,腐蚀电流仅为18.70μa

·

cm-2

,腐蚀电位达到-252mv,保护效率达到96.67%。

[0036]

(2)本发明的硫酸/高氯酸共掺杂的聚苯胺修饰的阳极极板对电镀废水中的镍和铜具有较高的去除率,对镍的去除率达到66%以上,可以高达82.24%;对铜的去除率达到97%以上,可以高达99.99%,缓蚀效率在35%左右。

附图说明

[0037]

图1为ss、sp-ppy、s-ppy和p-ppy在0.1m盐酸溶液中的开路电位趋势。

[0038]

图2为sp-ppy、s-ppy和p-ppy的交流阻抗的测试结果;其中插图为无涂层ss交流阻抗的测试结果。

[0039]

图3为ss、sp-ppy、s-ppy和p-ppy的塔菲尔测试结果。

[0040]

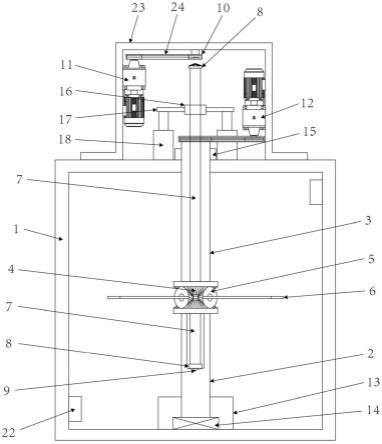

图4为本发明的电絮凝工艺防腐示意图。

[0041]

图5为实施例6中10批次的测试结果。

具体实施方式

[0042]

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

[0043]

测试方法:

[0044]

1、开路电位测试:

[0045]

以1m盐酸溶液作为测试电解液,测试时间为3000s,用电化学工作站三电极体系(工作电极为阳极极板(1

×1×

0.1cm),用铂丝电极(pt005φ0.5mm l37 mm)和饱和银/氯化银电极分别作为对电极和参比电极)进行测试。

[0046]

2、eis测试:

[0047]

以1m盐酸溶液作为测试电解液,eis测量的频率范围为10mhz至100khz,振幅为10mv,并使用zsimp win 3.20d拟合软件(普林斯顿应用研究)来拟合eis数据。

[0048]

3、塔菲尔测试:

[0049]

tafel测试的起始电位和末端电位分别为-1000mv和100mv,扫描速度为10mv s-1

,电解液为1m盐酸溶液。

[0050]

实施例中采用的电镀废水的参数如表1所示:

[0051]

表1电镀废水的参数(镍、铜均是以络合态存在)

[0052]

水质指标铜镍ph电导率化学需氧量参数8.14mg/l6.35mg/l7.285.14ms/cm414.54mg/l

[0053]

实施例中采用的原料来源以及规格:

[0054]

硫酸:纯度为96-98%,购自国药集团化学试剂有限公司;

[0055]

高氯酸:纯度为70-72%,购自国药集团化学试剂有限公司;

[0056]

吡咯:纯度为96-98%,购自国药集团化学试剂有限公司;

[0057]

盐酸:纯度为96-98%,购自国药集团化学试剂有限公司;

[0058]

430不锈钢极板ss进行电聚合之前需要进行预处理,所述的预处理是用500目的砂纸打磨后在1mol/l的盐酸溶液中浸泡20min,去除电极表面的氧化物;用标准乙醇溶液浸泡脱脂;最后用水冲洗干净后放入烘箱干燥。

[0059]

实施例1sp-ppy

[0060]

一种制备硫酸/高氯酸共掺杂聚吡咯修饰阳极极板的方法,包括如下步骤:

[0061]

(1)电解液的制备:

[0062]

将吡咯、硫酸、高氯酸分散在水中混合均匀,形成电解液;其中,电解液中吡咯的浓度为0.1m,硫酸的浓度为1m,高氯酸的浓度为1m;

[0063]

(2)电聚合:

[0064]

将430不锈钢极板ss(8

×5×

0.2cm)作为工作电极,铂片电极(1

×1×

0.1cm)作为对电极,饱和银/氯化银电极作为参比电极,于步骤(1)的电解液中,在0.95v氧化电位下进行1000s的恒电位电聚合;结束之后用水洗涤、50℃下干燥,得到所述的硫酸/高氯酸共掺杂聚吡咯(sp-ppy)修饰阳极极板。

[0065]

对比例1s-ppy

[0066]

一种制备硫酸掺杂聚吡咯修饰阳极极板的方法,包括如下步骤:

[0067]

(1)电解液的制备:

[0068]

将吡咯、硫酸分散在水中混合均匀,形成电解液;其中,电解液中吡咯的浓度为0.1m,硫酸的浓度为1m;

[0069]

(2)电聚合:

[0070]

将430不锈钢极板ss(8

×5×

0.2cm)作为工作电极,铂片电极(1

×1×

0.1cm)作为对电极,饱和银/氯化银电极作为参比电极,于步骤(1)的电解液中,在0.95v氧化电位下进行1000s的恒电位电聚合;结束之后用水洗涤、50℃下干燥,得到所述的硫酸掺杂聚吡咯(s-ppy)修饰阳极极板。

[0071]

对比例2p-ppy

[0072]

一种制备高氯酸掺杂聚吡咯修饰阳极极板的方法,包括如下步骤:

[0073]

(1)电解液的制备:

[0074]

将吡咯、高氯酸分散在水中混合均匀,形成电解液;其中,电解液中吡咯的浓度为0.1m,高氯酸的浓度为1m;

[0075]

(2)电聚合:

[0076]

将430不锈钢极板ss(8

×5×

0.2cm)作为工作电极,铂片电极(1

×1×

0.1cm)作为对电极,饱和银/氯化银电极作为参比电极,于步骤(1)的电解液中,在0.95v氧化电位下进

行1000s的恒电位电聚合;结束之后用水洗涤、50℃下干燥,得到所述的高氯酸掺杂聚吡咯(p-ppy)修饰阳极极板。

[0077]

将实施例1和对比例1、2得到的阳极极板进行开路电位测试、eis测试、塔菲尔测试;测试结果如下:

[0078]

图1为ss、sp-ppy、s-ppy和p-ppy在0.1m盐酸溶液中的开路电位趋势。从图1可以看出:对于裸钢ss,可以观察到初始电位为-572mv,然后在很短的浸泡时间后下降到-652mv的稳定状态。相比之下,所有ppy涂层的初始电位分别为-406mv(s-ppy)、-353mv(p-ppy)和-249mv(sp-ppy),明显大于裸钢ss。而且ppy涂层末电位远高于裸钢组(-652mv),分别为-543mv(s-ppy)、-488mv(p-ppy)和-365mv(sp-ppy)。对于电化学开路电位测试来说,电位越高表明防腐蚀性能越好,因此,sp-ppy的初始电位和终末电位始终在三种涂层中都是最高的,体现出最佳的涂层防腐性能。

[0079]

图2和表2为ss、sp-ppy、s-ppy和p-ppy的交流阻抗的测试结果。从图2和表2可以看出:聚吡咯涂层电极的阻抗值(rct)明显大于裸钢电极ss。s-ppy、p-ppy和sp-ppy阻抗值分别达到534.00、552.70和1496.80ω

·

cm2,而裸钢ss组的阻抗仅达到49.04ωcm2。除此之外,sp-ppy组阻抗达到最大值,表明其抗腐蚀性能最佳。同时,r

pore

在一定程度上可以反映涂层抵抗腐蚀介质的能力,sp-ppy展现出最大的r

pore

值17.47(ω

·

cm2),证明其保护性能为最佳。

[0080]

表2 s-ppy、p-ppy和sp-ppy的交流阻抗的测试结果

[0081][0082]

图3和表3为ss、sp-ppy、s-ppy和p-ppy的塔菲尔测试结果。从图3和表3可以看出:sp-ppy涂层的腐蚀电位为最大,腐蚀电流为最小。

[0083]

表3 ss、s-ppy、p-ppy和sp-ppy的塔菲尔测试结果

[0084]

指标sss-ppyp-ppysp-ppy腐蚀电流i

corr

(μa

·

cm-2

)562.40162.34141.4718.70腐蚀电位e

corr

(mv)-596-450-409-252保护效率η(%)

‑‑

71.1374.8596.67

[0085]

表4为s-ppy、p-ppy和sp-ppy的原子力显微镜涂层表面粗糙程度数据,从表4可以看出:sp-ppy的粗糙度为最高,说明其涂层表面电活性表面积最大,拥有最佳的电化学性能,与电化学测试结果相一致。

[0086]

表4 s-ppy、p-ppy和sp-ppy的原子力显微镜涂层表面粗糙程度数据

[0087]

涂层s-ppyp-ppysp-ppy涂层表面粗糙度(nm)617992

[0088]

对比例3ppy

[0089]

一种制备聚吡咯修饰阳极极板的方法,包括如下步骤:

[0090]

(1)电解液的制备:

[0091]

将吡咯分散在水中混合均匀,形成电解液;其中,电解液中吡咯的浓度为0.1m;

[0092]

(2)电聚合:

[0093]

将430不锈钢极板ss(8

×5×

0.2cm)作为工作电极,铂片电极(1

×1×

0.1cm)作为对电极,饱和银/氯化银电极作为参比电极,于步骤(1)的电解液中,在0.95v氧化电位下进行1000s的恒电位电聚合;结束之后用水洗涤、50℃下干燥,得到所述的聚吡咯修饰阳极极板。

[0094]

对比例4hclp-ppy

[0095]

调整实施例1中的硫酸为盐酸,其他和实施例1保持一致,得到盐酸/高氯酸(hclp-ppy)共掺杂修饰阳极极板。

[0096]

将实施例1与对比例3、4得到的阳极极板进行eis测试、塔菲尔测试和原子力显微镜测试;测试结果如下:

[0097]

表5为ppy、hclp-ppy和sp-ppy的eis、塔菲尔和原子力显微镜测试数据,从表5可以看出:sp-ppy具有最高的阻抗,最小的腐蚀电流及最大的腐蚀电位,证明其防腐能力明显优于空白聚吡咯涂层及盐酸高氯酸共掺杂聚吡咯涂层;sp-ppy的粗糙度为最高,说明硫酸/高氯酸共掺杂聚吡咯涂层比盐酸/高氯酸共掺杂聚吡咯涂层的电活性表面积更大,电化学性能更优。

[0098]

表5 ppy、hclp-ppy和sp-ppy的eis、塔菲尔和原子力显微镜测试数据

[0099]

涂层ppyhclp-ppysp-ppyr

ct

(ωcm2)460.641052.461496.80腐蚀电流i

corr

(μa

·

cm-2

)186.2485.4018.70腐蚀电位e

corr

(mv)-502-376-252涂层表面粗糙度(nm)497592

[0100]

实施例2

[0101]

硫酸/高氯酸共掺杂聚吡咯修饰阳极极板在电絮凝处理电镀废水中的应用,包括如下步骤:

[0102]

将实施例1的硫酸/高氯酸共掺杂聚吡咯修饰阳极极板作为阳极,铝板作为阴极,阳极和阴极之间的距离为2cm,阳极连接恒流模式的直流电源,提供0-15v和0-5a的电压和电流;阴极连接恒流模式的直流电源,提供0-15v和0-5a的电压和电流,于初始ph为7、处理时间为100min、电流密度为30ma

·

cm-2

的条件下进行电絮凝反应;去除电镀废水中的铜和镍。

[0103]

实施例3

[0104]

调整实施例2中的ph如表6所示,反应时间为100min,电流密度为30ma

·

cm-2

,其他和实施例2保持一致,进行电絮凝处理。

[0105]

同时采用不经过涂层处理的430不锈钢极板ss作为对比,即:裸钢阳极。

[0106]

处理结果如表6和表7:

[0107]

从表6和表7可以看出:当初始ph值为7的时候,铜的去除率到达最高,铜和镍的去

除率可以达到99.99%和82.24%,而在低ph值(1和2)下,絮凝物积累不足导致金属去除效率会偏低。在中性条件下,涂层能有效抑制板的腐蚀,保证可控的铁离子溶解量,同时可获得较稳定的重金属去除率。随着ph的提高,缓蚀效率在不断下降,因为金属在强酸条件下更容易被侵蚀,此时涂层可以获得较高的缓蚀效率。

[0108]

表6实施例3中铜和镍的去除率测试结果

[0109][0110]

表7实施例3中缓蚀效率的测试结果

[0111][0112]

实施例4

[0113]

调整实施例2中的反应时间如表8所示,初始ph为7,电流密度为30ma

·

cm-2

,其他和实施例2保持一致,进行电絮凝处理。

[0114]

同时采用不经过涂层处理的430不锈钢极板ss作为对比,即:裸钢阳极。

[0115]

处理结果如表8和表9:

[0116]

从表8和表9可以看出:随着反应时间的增加,铜和镍的去除率都有所提高,这是因为随着反应过程的进行,阳极产生了更多的金属氢氧化物转化为絮凝物,从而提高了金属去除效率。涂层阳极100min之后的去除率的测试结果与没有涂层的430不锈钢阳极相似,这也证明涂层阳极可以在保证一定的重金属去除率的同时达到很好的防腐效果。考虑到运行成本,优选100min的反应时间。

[0117]

表8实施例4中铜和镍的去除率测试结果

[0118][0119]

表9实施例4中缓蚀效率的测试结果

[0120][0121]

实施例5

[0122]

调整实施例2中的电流密度如表10所示,初始ph为7,反应时间为100min,其他和实施例2保持一致,进行电絮凝处理。

[0123]

同时采用不经过涂层处理的430不锈钢极板ss作为对比,即:裸钢阳极。

[0124]

处理结果如表10和表11;

[0125]

从表10和表11可以看出:重金属离子去除效率随电流密度增大而增大,且电流密度小的时候阳极释放的金属阳离子更多地参与到腐蚀当中,导致涂层阳极的缓蚀效率较高。在电流密度较低的情况下,涂层阳极具有较好的防腐性能。因为除镍比除铜需要更多团聚体,所以镍和铜的去除效率有一定差异。考虑到成本问题,选择电流密度为30ma

·

cm-2

。

[0126]

表10实施例5中铜和铬的去除率测试结果

[0127][0128]

表11实施例5中缓蚀效率的测试结果

[0129][0130]

实施例6

[0131]

将实施例2进行多批次(10)的实验,同时采用不经过涂层处理的430不锈钢极板ss作为对比,即:裸钢阳极。

[0132]

测试结果如图5所示:从图5可以看出:对于裸钢阳极,各批次铜、镍离子的去除率基本稳定在99.99%和84%左右,修饰电极后的铜、镍离子去除率分别达到99.99%和82.24%。同时,经过10批电絮凝处理后,35%左右的缓蚀效果也比较稳定。

[0133]

对比例5

[0134]

一种制备聚苯胺/蒙脱土修饰阳极极板的方法,包括如下步骤:

[0135]

(1)电解液的制备:

[0136]

将聚苯胺、蒙脱土分散在水中混合均匀,形成电解液;其中,电解液中聚苯胺的浓度为0.1m,蒙脱土的浓度为5g/250ml;

[0137]

(2)电聚合:

[0138]

将430不锈钢极板ss(8

×5×

0.2cm)作为工作电极,铂片电极(1

×1×

0.1cm)作为对电极,饱和银/氯化银电极作为参比电极,于步骤(1)的电解液中,在0.7v氧化电位下进行

1000s的恒电位电聚合;结束之后用水洗涤、60℃下干燥,得到聚苯胺修饰的阳极极板。

[0139]

将对比例1-5得到的电极按照实施例2的方式进行电絮凝测试,测试结果如下:

[0140]

表12实施例2和对比例1-5的测试结果

[0141]

例铜去除率(%)镍去除率(%)缓蚀效率(%)实施例299.9982.2435.24对比例195.3075.2630.45对比例295.1276.6131.72对比例395.4877.5029.75对比例495.9074.6728.80对比例594.2676.5830.82

[0142]

表13为实施例1、对比例1-3的极板采用分子动力学方法模拟了聚吡咯ppy涂层与不锈钢表面的相互作用的结果,从表13可以看出:ppy以及各个涂层在fe表面的吸附能均为负,这说明它们极板表面都有一定的保护效果,其中sp-ppy的吸附能负值最大,说明其结合能力最强,保护性能最好,这与之前实验的结果保持一致。

[0143]

表13实施例1、对照例1-3的极板的测试结果

[0144]

涂层ppys-ppyp-ppysp-ppy吸附能(kj/mol)-75.26-105.59-113.90-169.42

[0145]

虽然本发明已以较佳实施例公开如上,但其并非用以限定本发明,任何熟悉此技术的人,在不脱离本发明的精神和范围内,都可做各种的改动与修饰,因此本发明的保护范围应该以权利要求书所界定的为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。