1.本技术涉及流量调节技术领域,特别涉及一种流量调节装置、冷却系统及机柜。

背景技术:

2.随着计算机领域的技术发展,数据中心的集成度越来越高,数据中心在运行过程中产生的热量越来越大,导致数据中心散热的需求也越来越高,数据中心采用液冷方式进行散热时,若使用单个电机同时对多条液冷管道的流量进行调节,则只能实现多条液冷管道的同步调节,数据中心的不同设备产热量不同,同步调节液冷管道的流量会造成能耗增加;而若采用多个电机分别对多条液冷管道的流量进行调节,电机数量增多不仅导致所占体积增大,还提高了成本。

技术实现要素:

3.本技术提供一种体积小且可对多个阀体进行同步调节及异步调节的流量调节装置、冷却系统及机柜。

4.第一方面,本技术提供一种流量调节装置,所述流量调节装置包括连轴、第一阀体组件和第二阀体组件,所述连轴能够旋转;所述第一阀体组件具有第一耦合状态和第一解耦状态,所述第一阀体组件包括第一驱动盘模块和第一阀体,所述第一驱动盘模块与所述连轴在所述连轴的周向相对固定,在所述第一耦合状态时,所述第一驱动盘模块与所述第一阀体耦合,以使所述连轴驱动所述第一阀体旋转,在所述第一解耦状态时,所述第一驱动盘模块与所述第一阀体解耦;所述第二阀体组件具有第二耦合状态和第二解耦状态,所述第二阀体组件包括第二驱动盘模块和第二阀体,所述第二驱动盘模块与所述连轴在所述连轴的周向相对固定,在所述第二耦合状态时,所述第二驱动盘模块与所述第二阀体耦合,以使所述连轴驱动所述第二阀体旋转,在所述第二解耦状态时,所述第二驱动盘模块与所述第二阀体解耦。

5.其中,所述流量调节装置用于调节第一管道和第二管道内流体的流量。

6.所述第一驱动盘模块和所述第二驱动盘模块均固定在所述连轴上,所述连轴旋转时能够带动所述第一驱动盘模块和所述第二驱动盘模块旋转,所述第一驱动盘模块和所述第二驱动盘模块的转速与所述连轴的转速相等或大致相等。在一实施方式中,所述连轴与第一电机的输出轴固定,所述第一电机驱动所述连轴旋转。在一实施方式中,所述第一驱动盘模块和所述第二驱动盘模块间隔设置,在其他实施方式中,所述第一驱动盘模块和所述第二驱动盘模块也可接触设置。在一实施方式中,所述第一驱动盘模块和所述第二驱动盘模块为圆环状且套设在所述连轴的外周侧。在一实施方式中,所述第一驱动盘模块和所述第二驱动盘模块也可以为块状。

7.所述第一阀体组件能够在第一耦合状态和第一解耦状态之间转换,在第一耦合状态时,所述第一驱动盘模块旋转可带动所述第一阀体旋转,所述第一阀体位于所述第一管道内,所述第一阀体旋转可调节所述第一阀体的开度大小,所述第一阀体的开度越大,通过

所述第一管道的流量越大。

8.在第一耦合状态时,所述第一阀体在旋转的过程中,所述第一阀体的开度处于不断变化的状态,所述第一阀体的开度大小与所述第一阀体组件处于第一耦合状态的时间相关。

9.在第一解耦状态时,所述第一驱动盘模块旋转但所述第一阀体不旋转,所述第一阀体的开度不发生变化,所述第一阀体的开度为第一解耦状态前、所处于第一耦合状态时的开度。当所述第一管道内的流量需要调节时,控制所述第一阀体组件从第一解耦状态转变为第一耦合状态,所述第一阀体旋转至预设开度,控制所述第一阀体组件从第一耦合状态转变为第一解耦状态,此时所述第一管道内的流量调节至预设开度下的预设流量。

10.所述第二阀体组件能够在第二耦合状态和第二解耦状态之间转换,在第二耦合状态时,所述第二驱动盘模块旋转可带动所述第二阀体旋转,所述第二阀体位于所述第二管道内,所述第二阀体旋转可调节所述第二阀体的开度大小,所述第二阀体的开度越大,通过所述第二管道的流量越大。

11.在第二耦合状态时,所述第二阀体在旋转的过程中,所述第二阀体的开度处于不断变化的状态,所述第二阀体的开度大小与所述第二阀体组件处于第二耦合状态的时间相关。

12.在第二解耦状态时,所述第二驱动盘模块旋转但所述第二阀体不旋转,所述第二阀体的开度不发生变化,所述第二阀体的开度为第二解耦状态前、所处于第二耦合状态时的开度。当所述第二管道内的流量需要调节时,控制所述第二阀体组件从第二解耦状态转变为第二耦合状态,所述第二阀体旋转至预设开度,控制所述第二阀体组件从第二耦合状态转变为第二解耦状态,此时所述第二管道内的流量调节至预设开度下的预设流量。

13.在一实施方式中,所述第一阀体组件处于第一耦合状态时所述第一阀体的开度变化率与所述第二阀体组件处于第二耦合状态时所述第二阀体的开度变化率相等,以使得所述第一管道和所述第二管道内的流量变化相同。

14.在一实施方式中,所述第一阀体组件处于第一耦合状态时所述第一阀体的开度变化率与所述第二阀体组件处于第二耦合状态时所述第二阀体的开度变化率不相等,以使得所述第一管道和所述第二管道内的流量变化不相同,可以适用不同场景需要。

15.通过设置所述第一驱动盘模块和所述第二驱动盘模块,所述连轴不直接控制所述第一阀体和所述第二阀体的开度,而是通过所述第一驱动盘模块和所述第二驱动盘模块分别对所述第一阀体和所述第二阀体的开度进行间接控制,所述连轴旋转时能够带动同时带动所述第一驱动盘模块和所述第二驱动盘模块旋转,可同时控制或分别控制所述第一驱动盘模块与所述第一阀体的耦合与解耦、所述第二驱动盘模块与所述第二阀体的耦合与解耦,实现对所述第一阀体和所述第二阀体的开度进行同步调节或异步调节,使通过所述第一阀体与所述第二阀体的流量可按需调节、灵活控制,以适应不同场景下对所述第一管道和所述第二管道内流量大小的需求,节约能耗,所述流量调节装置得到更加广泛的应用。另一方面,一根所述连轴即可实现对所述第一阀体和所述第二阀体开度的控制,可减小所述流量调节装置的体积,降低能耗、节约成本。

16.在一种可能的实现方式中,在一种可能的实现方式中,所述第一阀体组件处于第一耦合状态时,所述第二阀体组件处于第二耦合状态。同时控制所述第一驱动盘模块与所

述第一阀体耦合以及控制所述第二驱动盘模块与所述第二阀体耦合,以同步调节所述第一阀体和所述第二阀体的开度,进而调节所述第一管道和所述第二管道的流量。

17.在一种可能的实现方式中,所述第一阀体组件处于第一解耦状态时,所述第二阀体组件处于第二解耦状态。同时控制所述第一驱动盘模块与所述第一阀体解耦以及控制所述第二驱动盘模块与所述第二阀体解耦,以同步调节所述第一阀体和所述第二阀体的开度,进而调节所述第一管道和所述第二管道的流量。

18.在一种可能的实现方式中,所述第一阀体组件处于第一解耦状态时,所述第二阀体组件处于第二耦合状态。所述第一阀体组件处于第一解耦状态时,控制所述第一驱动盘模块与所述第一阀体解耦,所述第二阀体组件处于第二耦合状态,控制所述第二驱动盘模块与所述第二阀体耦合,以实现调节所述第一阀体和所述第二阀体的不同开度,进而实现对所述第一管道和所述第二管道的流量的异步调节。

19.在一种可能的实现方式中,所述第一阀体组件处于第一耦合状态时,所述第二阀体组件处于第二耦解耦状态。所述第一阀体组件处于第一耦合状态时,控制所述第一驱动盘模块与所述第一阀体耦合,所述第二阀体组件处于第二解耦状态,控制所述第二驱动盘模块与所述第二阀体解耦,以实现调节所述第一阀体和所述第二阀体的不同开度,进而实现对所述第一管道和所述第二管道的流量的异步调节。

20.在一实施方式中,所述第一阀体也可以为球阀、盘式阀、蝶式阀等可以调节开度的阀门。

21.在一实施方式中,所述第二阀体也可以为盘式阀、蝶式阀等可以调节开度的阀门。

22.在一种可能的实现方式中,所述第一阀体组件还包括第一传动部件,所述第一驱动盘模块和所述第一阀体通过所述第一传动部件耦合或者解耦。在第一耦合状态时,所述第一驱动盘模块与所述第一传动部件耦合,所述第一驱动盘模块带动所述第一传动部件转动,进而带动所述第一阀体转动,以调节所述第一管道内的流量;在第一解耦状态时,所述第一驱动盘模块与所述第一传动部件解耦,所述第一传动部件和所述第一阀体均不转动,所述第一管道内的流量不发生变化。

23.在一种可能的实现方式中,所述第一传动部件包括第一传动盘和第二传动盘,所述第二传动盘与所述第一阀体固定,所述第一传动盘和所述第二传动盘啮合,所述第一传动盘用于与所述第一驱动盘模块耦合或者解耦。在第一耦合状态时,所述第一驱动盘模块与所述第一传动盘耦合,所述第一驱动盘模块带动所述第一传动盘转动,所述第一传动盘转动带动所述第二传动盘转动,进而带动所述第一阀体转动,以调节所述第一管道内的流量;在第一解耦状态时,所述第一驱动盘模块与所述第一传动盘解耦,所述第一传动盘、所述第二传动盘和所述第一阀体均不转动,所述第一管道内的流量不发生变化。在一实施方式中,所述第一传动盘沿所述连轴的轴向的两端设有限位件,以使所述第一传动盘不能在所述连轴的轴向上运动。在一实施方式中,所述第一传动盘为圆环形且所述第一传动盘套设在所述连轴的外周侧。

24.在一种可能的实现方式中,所述第一驱动盘模块包括第一动盘、第一励磁线圈和第一弹性件,所述第一励磁线圈与所述连轴固定,所述第一动盘套设在所述连轴上,所述第一弹性件连接在所述第一动盘和所述第一励磁线圈之间,所述第一励磁线圈通电时,所述第一动盘靠近所述第一励磁线圈设置,所述第一励磁线圈断电时,所述第一动盘远离所述

第一励磁线圈设置,通过所述第一励磁线圈和所述第一弹性件实现所述第一动盘和所述第二传动盘耦合或者解耦。

25.其中,所述第一励磁线圈可跟随所述连轴转动,所述第一励磁线圈与所述连轴在所述连轴的周向相对固定,且所述第一励磁线圈与所述连轴在所述连轴的轴向相对固定,即所述第一励磁线圈相对所述连轴静止,所述第一励磁线圈在轴向和周向上均不能相对所述连轴运动;所述第一动盘可跟随所述连轴旋转,所述第一动盘与所述连轴在所述连轴的周向相对固定,但所述第一动盘与所述连轴在所述连轴的轴向并未固定,所述第一动盘可沿所述连轴的轴向运动,所述第一动盘和所述第一励磁线圈通过所述第一弹性件连接,所述第一弹性件能够沿所述连轴的轴向进行弹性伸缩。所述第一励磁线圈通电时,所述第一励磁线圈产生磁力,使所述第一动盘能够沿所述连轴的轴向靠近所述第一励磁线圈运动,此时所述第一弹性件较所述第一励磁线圈未通电时压缩程度大;所述第一励磁线圈断电时,所述第一励磁线圈产生的磁力消失,此时由于所述第一弹性件被压缩,所述第一弹性件的弹性力使使所述第一动盘能够沿所述连轴的轴向远离所述第一励磁线圈运动。

26.在一实施方式中,所述第一弹性件可以为弹簧、弹片或弹性体等。在一实施方式中,所述第一弹性件为弹簧,弹簧套设在所述连轴的外周侧,在其他实施方式中,所述第一驱动盘模块也可包括多个弹簧,多个弹簧位于所述连轴的外周侧,且多个弹簧的两端均分别与所述第一动盘和所述第一励磁线圈连接。

27.在一种可能的实现方式中,所述第二阀体组件还包括第二传动部件,所述第二驱动盘模块和所述第二阀体通过所述第二传动部件耦合或者解耦。在第二耦合状态时,所述第二驱动盘模块带动所述第二传动部件转动,进而带动所述第二阀体转动。在第二解耦状态时,所述第二驱动盘模块与所述第二传动部件解耦,所述第二传动部件和所述第二阀体均不转动,所述第二管道内的流量不发生变化。

28.在一种可能的实现方式中,所述第二传动部件包括第三传动盘和第四传动盘,所述第四传动盘与所述第二阀体固定,所述第三传动盘和所述第四传动盘啮合,所述第三传动盘用于与所述第一驱动盘模块耦合或者解耦。在第二耦合状态时,所述第二驱动盘模块与所述第三传动盘耦合,所述第二驱动盘模块带动所述第三传动盘转动,所述第三传动盘转动带动所述第四传动盘转动,进而带动所述第二阀体转动,以调节所述第二管道内的流量;在第二解耦状态时,所述第二驱动盘模块与所述第三传动盘解耦,所述第三传动盘、所述第四传动盘和所述第二阀体均不转动,所述第二管道内的流量不发生变化。在一实施方式中,所述第三传动盘沿所述连轴的轴向的两端设有限位件,以使所述第三传动盘不能在所述连轴的轴向上运动。在一实施方式中,所述第三传动盘为圆环形且所述第一传动盘套设在所述连轴的外周侧。

29.在一种可能的实现方式中,所述第二驱动盘模块包括第二动盘、第二励磁线圈和第二弹性件,所述第二励磁线圈与所述连轴固定,所述第二动盘套设在所述连轴上,所述第二弹性件连接在所述第二动盘和所述第二励磁线圈之间,所述第二励磁线圈通电时,所述第二动盘靠近所述第二励磁线圈设置,所述第二励磁线圈断电时,所述第二动盘远离所述第二励磁线圈设置,通过所述第二励磁线圈和所述第二弹性件实现所述第二动盘和所述第一传动盘耦合或者解耦。

30.其中,所述第二励磁线圈可跟随所述连轴转动,所述第二励磁线圈与所述连轴在

所述连轴的周向相对固定,且所述第二励磁线圈与所述连轴在所述连轴的轴向相对固定,即所述第二励磁线圈相对所述连轴静止,所述第二励磁线圈在轴向和周向上均不能相对所述连轴运动;所述第二动盘可跟随所述连轴旋转,所述第二动盘与所述连轴在所述连轴的周向相对固定,但所述第二动盘与所述连轴在所述连轴的轴向并未固定,所述第二动盘可沿所述连轴的轴向运动,所述第二动盘和所述第二励磁线圈通过所述第二弹性件连接,所述第二弹性件能够沿所述连轴的轴向进行弹性伸缩。所述第二励磁线圈通电时,所述第二励磁线圈产生磁力,使所述第二动盘能够沿所述连轴的轴向靠近所述第二励磁线圈运动,此时所述第二弹性件较所述第二励磁线圈未通电时压缩程度大;所述第二励磁线圈断电时,所述第二励磁线圈产生的磁力消失,此时由于所述第二弹性件被压缩,所述第二弹性件的弹性力使使所述第二动盘能够沿所述连轴的轴向远离所述第二励磁线圈运动。

31.在一实施方式中,所述第二弹性件可以为弹簧、弹片或弹性体等。在一实施方式中,所述第二弹性件为弹簧,弹簧套设在所述连轴的外周侧,在其他实施方式中,所述第二驱动盘模块也可包括多个弹簧,多个弹簧位于所述连轴的外周侧,且多个弹簧的两端均分别与所述第二动盘和所述第二励磁线圈连接。

32.在一种可能的实现方式中,所述第一励磁线圈和所述第一动盘位于所述第一传动盘沿所述连轴的轴向的同一侧,所述第一励磁线圈通电时,所述第一驱动盘模块处于所述第一解耦状态;所述第一励磁线圈断电时,所述第一驱动盘模块处于所述第一耦合状态。

33.其中,所述第一励磁线圈位于所述第一动盘远离所述第一传动盘的一侧,所述第一励磁线圈通电时,所述第一励磁线圈产生磁力,使所述第一动盘沿所述连轴的轴向靠近所述第一励磁线圈运动且远离所述第一传动盘运动,所述第一传动盘与所述第一动盘间隔设置,所述第一传动盘上的转动力不能传递至所述第一传动盘,所述第一传动盘不发生转动,所述第一驱动盘模块处于第一解耦状态;所述第一励磁线圈断电时,所述第一励磁线圈产生的磁力消失,处于压缩状态的所述第一弹性件在恢复原状的过程中,所述第一弹性件的弹性力使所述第一动盘沿所述连轴的轴向靠近所述第一传动盘运动直至与所述第一传动盘抵接,所述第一弹性件的弹性力可将所述第一动盘与所述第一传动盘压紧,以使所述第一传动盘上的转动力传递至所述第一传动盘,所述第一传动盘发生转动以调节所述第一阀体的开度,此时所述第一驱动盘模块处于第一耦合状态。通过控制所述第一励磁线圈的断电时间,可控制所述第一动盘与所述第一传动盘的耦合时间,以调节所述第一阀体的开度,实现对所述第一管道内流量大小的控制。

34.在一种可能的实现方式中,所述第二励磁线圈和所述第二动盘位于所述第三传动盘沿所述连轴的轴向的同一侧,所述第二励磁线圈通电时,所述第二驱动盘模块处于第二解耦状态;第一励磁线圈断电时,所述第二驱动盘模块处于第二耦合状态。

35.其中,所述第二励磁线圈位于所述第二动盘远离所述第三传动盘的一侧,所述第二励磁线圈通电时,所述第二励磁线圈产生磁力,使所述第二动盘沿所述连轴的轴向靠近所述第二励磁线圈运动且远离所述第三传动盘运动,所述第三传动盘与所述第二动盘间隔设置,所述第三传动盘上的转动力不能传递至所述第三传动盘,所述第三传动盘不发生转动,所述第二驱动盘模块处于第二解耦状态;所述第二励磁线圈断电时,所述第二励磁线圈产生的磁力消失,处于压缩状态的所述第二弹性件在恢复原状的过程中,所述第二弹性件的弹性力使所述第二动盘沿所述连轴的轴向靠近所述第三传动盘运动直至与所述第三传

动盘抵接,所述第二弹性件的弹性力可将所述第二动盘与所述第三传动盘压紧,以使所述第三传动盘上的转动力传递至所述第三传动盘,所述第三传动盘发生转动以调节所述第二阀体的开度,此时所述第二驱动盘模块处于第二耦合状态。通过控制所述第二励磁线圈的断电时间,可控制所述第二动盘与所述第三传动盘的耦合时间,以调节所述第二阀体的开度,实现对所述第二管道内流量大小的控制。

36.在一种可能的实现方式中,所述第一励磁线圈和所述第一动盘分别位于所述第一传动盘沿所述连轴的轴向的两侧,所述第一励磁线圈通电时,所述第一驱动盘模块处于所述第一耦合状态;所述第一励磁线圈断电时,所述第一驱动盘模块处于所述第一解耦状态。

37.所述第一励磁线圈通电时,所述第一励磁线圈产生磁力,使所述第一动盘沿所述连轴的轴向靠近所述第一励磁线圈运动且靠近所述第一传动盘运动直至与所述第一传动盘抵接,所述第一励磁线圈的磁力可将所述第一动盘与所述第一传动盘压紧,以使所述第一传动盘上的转动力传递至所述第一传动盘,所述第一传动盘发生转动以调节所述第一阀体的开度,此时所述第一弹性件处于压缩状态,所述第一驱动盘模块处于第一耦合状态,通过控制所述第一励磁线圈的通电时间,可控制所述第一动盘与所述第一传动盘的耦合时间,以调节所述第一阀体的开度,实现对所述第一管道内流量大小的控制。所述第一励磁线圈断电时,所述第一励磁线圈产生的磁力消失,所述第一弹性件的弹性力使所述第一动盘沿所述连轴的轴向远离所述第一传动盘和所述第一励磁线圈运动,所述第一传动盘与所述第一动盘间隔设置,所述第一传动盘上的转动力不能传递至所述第一传动盘,所述第一传动盘不发生转动,所述第一驱动盘模块处于第一解耦状态。

38.在一种可能的实现方式中,所述第二励磁线圈和所述第二动盘分别位于所述第三传动盘沿所述连轴的轴向的两侧,所述第二励磁线圈通电时,所述第二驱动盘模块处于第二耦合状态;所述第二励磁线圈断电时,所述第二驱动盘模块处于第二解耦状态。

39.所述第二励磁线圈通电时,所述第二励磁线圈产生磁力,使所述第二动盘沿所述连轴的轴向靠近所述第二励磁线圈运动且靠近所述第三传动盘运动直至与所述第三传动盘抵接,所述第二励磁线圈的磁力可将所述第二动盘与所述第三传动盘压紧,以使所述第三传动盘上的转动力传递至所述第三传动盘,所述第三传动盘发生转动以调节所述第二阀体的开度,此时所述第二弹性件处于压缩状态,所述第二驱动盘模块处于第二耦合状态,通过控制所述第二励磁线圈的通电时间,可控制所述第二动盘与所述第三传动盘的耦合时间,以调节所述第二阀体的开度,实现对所述第二管道内流量大小的控制。所述第二励磁线圈断电时,所述第二励磁线圈产生的磁力消失,所述第二弹性件的弹性力使所述第二动盘沿所述连轴的轴向远离所述第三传动盘和所述第二励磁线圈运动,所述第三传动盘与所述第二动盘间隔设置,所述第三传动盘上的转动力不能传递至所述第三传动盘,所述第三传动盘不发生转动,所述第二驱动盘模块处于第二解耦状态。

40.在一种可能的实现方式中,所述流量调节装置还包括第一控制器,所述第一控制器与所述第一励磁线圈电连接,用于控制所述第一励磁线圈的通电与断电。

41.在一种可能的实现方式中,所述流量调节装置还包括第二控制器,所述第二控制器与所述第二励磁线圈电连接,用于控制所述第二励磁线圈的通电与断电。

42.在一种可能的实现方式中,所述第一传动盘朝向所述第一动盘的表面设有第一凹槽,所述第一传动盘与所述第一动盘耦合时,所述第一动盘位于所述第一凹槽内,且所述第

一动盘与所述第一传动盘在所述连轴的周向上相对固定。其中,所述第一动盘的尺寸小于所述第一传动盘的尺寸,所述第一驱动盘模块处于第一耦合状态时,通过所述第一凹槽与所述第一动盘之间的摩擦力,使所述第一动盘能够带动所述第一传动盘转动。在一实施方式中,所述第一传动盘的转速小于所述第一动盘的转速,此时所述第一传动盘与所述第一动盘在周向上相对运动,不仅会对所述第一传动盘与所述第一动盘产生较大的磨损,还造成能耗损失,因此可加强所述第一凹槽与所述第一动盘之间的摩擦力,使所述第一传动盘与所述第一动盘的转速相等或大致相等,即所述第一动盘与所述第一传动盘在所述连轴的周向上相对固定,一方面,减小所述第一传动盘与所述第一动盘的磨损,节约能耗;另一方面,减小了所述流量调节装置的体积,使所述流量调节装置可适应小尺寸化的应用场景。

43.在一种可能的实现方式中,所述第一凹槽的侧壁上设有第一限位部,所述第一动盘的外周侧设有第二限位部,所述第一传动盘与所述第一动盘耦合时,所述第一限位部和所述第二限位部配合,使得所述第一动盘与所述第一传动盘在所述连轴的周向上相对固定。所述第一限位部与所述第二限位部用于增强所述第一传动盘与所述第一动盘之间的摩擦力,使所述第一动盘能够更好地带动所述第一传动盘转动。

44.在一实施方式中,所述第一限位部与所述第二限位部均为齿轮,通过所述第一限位部与所述第二限位部的啮合,以实现所述第一动盘与所述第一传动盘的传动。在一实施方式中,所述第一限位部为凸台,所述第二限位部为凹孔,所述第一传动盘与所述第一动盘耦合时,所述第一限位部位于所述第二限位部内,在其他方式中,所述第一限位部与所述第二限位部不限于上述形式。在一实施方式中,所述第一动盘的尺寸大于所述第一传动盘的尺寸,所述第一动盘朝向所述第一传动盘的表面设有凹槽,所述第一传动盘与所述第一动盘耦合时,所述第一传动盘位于所述第一传动盘的凹槽内。

45.在一实施方式中,所述第一限位部也可设置在所述第一凹槽的槽底上,所述第二限位部也可设置在所述第一动盘靠近所述第一传动盘的侧面上。

46.在一种可能的实现方式中,所述第三传动盘朝向所述第二动盘的表面设有第二凹槽,所述第三传动盘与所述第二动盘耦合时,所述第二动盘位于所述第二凹槽内,且所述第二动盘与所述第三传动盘在所述连轴的周向上相对固定。其中,所述第二动盘的尺寸小于所述第三传动盘的尺寸,所述第二驱动盘模块处于第二耦合状态时,通过所述第二凹槽与所述第二动盘之间的摩擦力,使所述第二动盘能够带动所述第三传动盘转动。在一实施方式中,所述第三传动盘的转速小于所述第二动盘的转速,此时所述第三传动盘与所述第二动盘在周向上相对运动,不仅会对所述第三传动盘与所述第二动盘产生较大的磨损,还造成能耗损失,因此可加强所述第二凹槽与所述第二动盘之间的摩擦力,使所述第三传动盘与所述第二动盘的转速相等或大致相等,即所述第二动盘与所述第三传动盘在所述连轴的周向上相对固定,一方面,减小所述第三传动盘与所述第二动盘的磨损,节约能耗;另一方面,减小了所述流量调节装置的体积,使所述流量调节装置可适应小尺寸化的应用场景。

47.在一种可能的实现方式中,所述第二凹槽的侧壁上设有第三限位部,所述第二动盘的外周侧设有第四限位部,所述第三传动盘与所述第二动盘耦合时,第三限位部和第四限位部配合,使得所述第二动盘与所述第三传动盘在所述连轴的周向上相对固定。第三限位部与第四限位部用于增强所述第三传动盘与所述第二动盘之间的摩擦力,使所述第二动盘能够更好地带动所述第三传动盘转动。

48.在一实施方式中,第三限位部与第四限位部均为齿轮,通过第三限位部与第四限位部的啮合,以实现所述第二动盘与所述第三传动盘的传动。在一实施方式中,第三限位部为凸台,第四限位部为凹孔,所述第三传动盘与所述第二动盘耦合时,第三限位部位于第四限位部内,在其他方式中,第三限位部与第四限位部不限于上述形式。在一实施方式中,所述第二动盘的尺寸大于所述第三传动盘的尺寸,所述第二动盘朝向所述第三传动盘的表面设有凹槽,所述第三传动盘与所述第二动盘耦合时,所述第三传动盘位于所述第三传动盘的凹槽内。

49.在一实施方式中,第三限位部也可设置在所述第二凹槽的槽底上,第四限位部也可设置在所述第二动盘靠近所述第三传动盘的侧面上。

50.在一种可能的实现方式中,所述流量调节装置还包括第一电机,所述第一电机位于所述连轴的一端,用于驱动所述连轴旋转。所述第一电机通过驱动所述连轴旋转,同时给所述第一阀体组件和所述第二阀体组件提供动力,以调节所述第一管道和所述第二管道内的流量,实现所述流量调节装置的高效能工作且可减小所述流量调节装置的体积。

51.在一种可能的实现方式中,所述流量调节装置还包括第二电机,所述第二电机位于所述连轴远离所述第一电机的一端。同时设置两台电机,一方面,可以提供足够的动力带动所述连轴旋转,特别是当所述流量调节装置包括两个以上的阀体组件时,两台电机可提供更大的动力以带动所述连轴转动;另一方面,两台电机同时工作使所述流量调节装置的可靠性更强,当其中一个电机损坏时,另一个电机仍可工作,所述流量调节装置依然可发挥调节流量的作用;再一方面,仅需两个电机即可调节两根或者两根以上的管道的流量,实现所述流量调节装置的高效能工作。

52.第二方面,本技术提供一种冷却系统,所述冷却系统包括第一管道、第二管道和如上任一项所述的流量调节装置,所述第一阀体与所述第一管道连通,所述第二阀体与所述第二管道连通,通过旋转所述第一阀体和所述第二阀体分别调节所述第一管道和所述第二管道的流量。

53.在一实施方式中,阀体与管道之间的连接方式包括但不限于法兰连接、对夹连接、对焊连接、螺纹连接、卡套连接、卡箍连接等连接形式。

54.在一实施方式中,所述冷却系统还包括第一冷板和第二冷板,所述第一冷板和所述第二冷板分别与所述第一管道和所述第二管道连通,所述第一冷板和所述第二冷板用于增大冷却面积。在一实施方式中,所述第一冷板和所述第二冷板内设有冷却液,通过所述流量调节装置调节所述第一管道和所述第二管道的流量大小,以调节所述第一冷板和所述第二冷板的冷却效率。

55.需要说明的是,本技术的所述流量调节装置的使用场景不局限于冷却系统,可以应用在其他需要多阀调节的液体系统中。

56.第三方面,本技术提供一种机柜,所述机柜包括第一发热源、第二发热源和如上所述的冷却系统,所述第一管道用于冷却所述第一发热源,所述第二管道用于冷却第二发热源。所述第一发热源和所述第二发热源可以为服务器、电源模块或交换机等,也可以为数据处理器、中央处理器或者其他器件,本技术对此不做限定。所述冷却系统固定在所述机柜的框架上,所述第一管道和所述第二管道内设有冷却液,冷却液在所述第一管道和所述第二管道流通时,将所述第一发热源和所述第二发热源产生的热量带走,从而实现对所述第一

发热源和所述第二发热源的散热。

57.在一实施方式中,所述冷却系统还包括第一冷板和第二冷板,所述第一冷板和所述第二冷板分别与所述第一发热源和所述第二发热源贴合设置,所述冷却系统可根据所述第一发热源和所述第二发热源的发热状况,通过调节流经所述第一冷板和所述第二冷板的冷却液的流量,以更好地冷却所述第一发热源和所述第二发热源且节约能耗。例如,所述第一发热源的发热量增加,将所述第一管道的流量调节增大,以提高所述第一冷板对所述第一发热源的冷却效果;当所述第二发热源的发热量减少,将所述第二管道的流量调节减小,以降低能耗。其中所述第一冷板可位于所述第一发热源的上表面、下表面或者周侧面,所述第二冷板可位于所述第二发热源的上表面、下表面或者周侧面,具体可根据需要来设置。

58.在一实施方式中,所述冷却系统还包括泵和冷却器,所述泵用于驱动冷却液在所述第一管道、所述第二管道、所述第一冷板和所述第二冷板内流动。冷却液在循环的过程中,所述冷却器将流入的较高温度的冷却液转变为较低温度的冷却液,较低温度的冷却液流入所述第一冷板和所述第二冷板用于冷却所述第一发热源和所述第二发热源,所述第一冷板和所述第二冷板内较高温度的冷却液流出至所述冷却器上进行冷却以继续参与循环。

59.本技术中,通过设置所述第一驱动盘模块和所述第二驱动盘模块,所述连轴通过所述第一驱动盘模块和所述第二驱动盘模块分别对所述第一阀体和所述第二阀体的开度进行间接控制,所述连轴旋转时能够带动同时带动所述第一驱动盘模块和所述第二驱动盘模块旋转,可同时控制或分别控制所述第一驱动盘模块与所述第一阀体的耦合与解耦、所述第二驱动盘模块与所述第二阀体的耦合与解耦,实现对所述第一阀体和所述第二阀体的开度进行同步调节或异步调节,使通过所述第一阀体与所述第二阀体的流量可按需调节、灵活控制,以适应不同场景下对所述第一管道和所述第二管道内流量大小的需求,节约能耗,所述流量调节装置得到更加广泛的应用。另一方面,一根所述连轴即可实现对所述第一阀体和所述第二阀体开度的控制,可减小所述流量调节装置的体积,降低能耗、节约成本。

附图说明

60.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

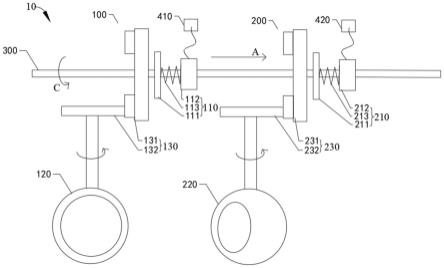

61.图1是本技术一实施方式提供的流量调节装置的示意图;

62.图2是本技术一实施方式提供的阀体调节流量的示意图;

63.图3是本技术一实施方式提供的阀体调节流量的示意图;

64.图4是本技术一实施方式提供的阀体调节流量的示意图;

65.图5是本技术一实施方式提供的流量调节装置处于解耦状态时的示意图;

66.图6是本技术一实施方式提供的流量调节装置处于耦合状态时的示意图;

67.图7是本技术一实施方式提供的流量调节装置处于解耦状态时的示意图;

68.图8是本技术一实施方式提供的流量调节装置处于耦合状态时的示意图;

69.图9是本技术一实施方式提供的流量调节装置处于解耦状态时的示意图;

70.图10是本技术一实施方式提供的流量调节装置处于耦合状态时的示意图

71.图11是本技术一实施方式提供的流量调节装置处于解耦状态时的示意图;

72.图12是本技术一实施方式提供的第一传动盘或第三传动盘的示意图;

73.图13是本技术一实施方式提供的第一动盘或第二动盘的示意图;

74.图14是本技术一实施方式提供的第一动盘与第一传动盘耦合的示意图;

75.图15是本技术一实施方式提供的流量调节装置的示意图;

76.图16是本技术一实施方式提供的冷却系统的示意图;

77.图17是本技术一实施方式提供的机柜示意图。

具体实施方式

78.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

79.本文中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

80.耦合:耦合是指两个或两个以上的体系通过相互作用而彼此影响以至联合起来。示例性的,部件一与部件二耦合,当部件一转动时可驱动部件二转动。部件一与部件二耦合包括直接耦合,也可以通过其他部件间接耦合。

81.解耦:解耦是指两个或两个以上的体系分离而相互独立。示例性的,部件一和部件二解耦,当部件一转动时不能够驱动部件二转动。

82.请参阅图1,图1是本技术一实施方式提供的流量调节装置的示意图,本技术一实施方式提供一种流量调节装置10,流量调节装置10包括连轴300、第一阀体组件100和第二阀体组件200;连轴300能够旋转;第一阀体组件100具有第一耦合状态和第一解耦状态,第一阀体组件100包括第一驱动盘模块110和第一阀体120,第一驱动盘模块110与连轴300在连轴300的周向c相对固定,在第一耦合状态时(如图6所示),第一驱动盘模块110与第一阀体120耦合,以使连轴300驱动第一阀体120旋转,在第一解耦状态时(如图5所示),第一驱动盘模块110与第一阀体120解耦;第二阀体组件200具有第二耦合状态和第二解耦状态,第二阀体组件200包括第二驱动盘模块210和第二阀体220,第二驱动盘模块210与连轴300在连轴300的周向c相对固定,在第二耦合状态时(如图6所示),第二驱动盘模块210与第二阀体220耦合,以使连轴300驱动第二阀体220旋转,在第二解耦状态时(如图5所示),第二驱动盘模块210与第二阀体220解耦。

83.其中,流量调节装置10用于调节第一管道21和第二管道22内流体的流量(如图1所示),第一管道21与第一阀体120连通时,第一阀体120旋转以用于调节第一管道21内的流量大小,且可以控制第一管道21的开启与关闭。第二管道22与第二阀体220连通时,第二阀体220旋转以用于调节第二管道22内的流量大小,且可以控制第二管道22的开启与关闭。

84.第一驱动盘模块110和第二驱动盘模块210均固定在连轴300上,连轴300旋转时能够带动第一驱动盘模块110和第二驱动盘模块210旋转,在本实施方式中,第一驱动盘模块110和第二驱动盘模块210的转速与连轴300的转速相等或大致相等。在一实施方式中,连轴300与第一电机510的输出轴固定,第一电机510驱动连轴300旋转。在一实施方式中,第一驱动盘模块110和第二驱动盘模块210间隔设置,在其他实施方式中,第一驱动盘模块110和第二驱动盘模块210也可接触设置。在一实施方式中,第一驱动盘模块110和第二驱动盘模块

210为圆环状且套设在连轴300的外周侧。在一实施方式中,第一驱动盘模块110和第二驱动盘模块210也可以为块状。

85.第一阀体组件100能够在第一耦合状态和第一解耦状态之间转换,在第一耦合状态时(如图6所示),第一驱动盘模块110旋转可带动第一阀体120旋转,第一阀体120位于第一管道21内,第一阀体120旋转可调节第一阀体120的开度大小,第一阀体120的开度越大,通过第一管道21的流量越大。

86.在第一耦合状态时,第一阀体120在旋转的过程中,第一阀体120的开度处于不断变化的状态,第一阀体120的开度大小与第一阀体组件100处于第一耦合状态的时间相关。例如,若第一阀体组件100在第一耦合状态之前为关闭状态,此时第一阀体120的开度最小即开度为零,第一管道21不流通,此时当第一阀体组件100转变为第一耦合状态时,第一阀体120的开度先逐渐增大至最大开度,后逐渐变小至开度为零,可以此循环下去。

87.在第一解耦状态时(如图5所示),第一驱动盘模块110旋转但第一阀体120不旋转,第一阀体120的开度不发生变化,第一阀体120的开度为第一解耦状态前、所处于第一耦合状态时的开度。当第一管道21内的流量需要调节时,控制第一阀体组件100从第一解耦状态转变为第一耦合状态,第一阀体120旋转至预设开度,控制第一阀体组件100从第一耦合状态转变为第一解耦状态,此时第一管道21内的流量调节至预设开度下的预设流量。

88.第二阀体组件200能够在第二耦合状态和第二解耦状态之间转换,在第二耦合状态时(如图6所示),第二驱动盘模块210旋转可带动第二阀体220旋转,第二阀体220位于第二管道22内,第二阀体220旋转可调节第二阀体220的开度大小,第二阀体220的开度越大,通过第二管道22的流量越大。

89.在第二耦合状态时,第二阀体220在旋转的过程中,第二阀体220的开度处于不断变化的状态,第二阀体220的开度大小与第二阀体组件200处于第二耦合状态的时间相关。例如,若第二阀体组件200在第二耦合状态之前为关闭状态,此时第二阀体220的开度最小即开度为零,第二管道22不流通,此时当第二阀体组件200转变为第二耦合状态时,第二阀体220的开度先逐渐增大至最大开度,后逐渐变小至开度为零,可以此循环下去。

90.在第二解耦状态时(如图5所示),第二驱动盘模块210旋转但第二阀体220不旋转,第二阀体220的开度不发生变化,第二阀体220的开度为第二解耦状态前、所处于第二耦合状态时的开度。当第二管道22内的流量需要调节时,控制第二阀体组件200从第二解耦状态转变为第二耦合状态,第二阀体220旋转至预设开度,控制第二阀体组件200从第二耦合状态转变为第二解耦状态,此时第二管道22内的流量调节至预设开度下的预设流量。

91.在一实施方式中,第一阀体组件100处于第一耦合状态时第一阀体120的开度变化率与第二阀体组件200处于第二耦合状态时第二阀体220的开度变化率相等。以使得第一管道21和第二管道22内的流量变化相同。

92.在一实施方式中,第一阀体组件100处于第一耦合状态时第一阀体120的开度变化率与第二阀体组件200处于第二耦合状态时第二阀体220的开度变化率不相等。以使得第一管道21和第二管道22内的流量变化不相同,可以适用不同场景需要。

93.在一种可能的实现方式中,第一阀体组件100处于第一耦合状态时,第二阀体组件200处于第二耦合状态。同时控制第一驱动盘模块110与第一阀体120耦合以及控制第二驱动盘模块210与第二阀体220耦合,以同步调节第一阀体120和第二阀体220的开度,进而调

节第一管道21和第二管道22的流量。

94.在一种可能的实现方式中,第一阀体组件100处于第一解耦状态时,第二阀体组件200处于第二解耦状态。此时,第一阀体120的开度与第二阀体220的开度可以相同,也可以不同,同时控制第一驱动盘模块110与第一阀体120解耦以及控制第二驱动盘模块210与第二阀体220解耦,以同步调节第一阀体120和第二阀体220的开度,进而调节第一管道21和第二管道22的流量。

95.在一种可能的实现方式中,第一阀体组件100处于第一解耦状态时,第二阀体组件200处于第二耦合状态。第一阀体组件100处于第一解耦状态时,控制第一驱动盘模块110与第一阀体120解耦,第二阀体组件200处于第二耦合状态,控制第二驱动盘模块210与第二阀体220耦合,以实现调节第一阀体120和第二阀体220的不同开度,进而实现对第一管道21和第二管道22的流量的异步调节。示例性的,第一阀体120的开度大于第二阀体220的开度,使得第一管道21的流量大于第二管道22的流量。示例性的,第一阀体120的开度小于第二阀体220的开度,使得第一管道21的流量小于第二管道22的流量。

96.在一种可能的实现方式中,第一阀体组件100处于第一耦合状态时,第二阀体组件200处于第二耦解耦状态。第一阀体组件100处于第一耦合状态时,控制第一驱动盘模块110与第一阀体120耦合,第二阀体组件200处于第二解耦状态,控制第二驱动盘模块210与第二阀体220解耦,以实现调节第一阀体120和第二阀体220的不同开度,进而实现对第一管道21和第二管道22的流量的异步调节。示例性的,第一阀体120的开度大于第二阀体220的开度,使得第一管道21的流量大于第二管道22的流量。示例性的,第一阀体120的开度小于第二阀体220的开度,使得第一管道21的流量小于第二管道22的流量。

97.若不设置第一驱动盘模块110和第二驱动盘模块210,第一阀体120和第二阀体220直接与连轴300连接,连轴300旋转同时带动第一阀体120和第二阀体220转动,连轴300停止旋转时,第一阀体120和第二阀体220也随即停止转动,这种实施方式只能实现对第一阀体120开度和第二阀体220开度的同步调节,不能实现第一阀体120开度和第二阀体220开度的异步调节。例如这种实施方式不能实现仅调节其中一个阀体的开度、另一个阀体开度保持不变,此时,如若不同管道对流量的需求不同,在相同的流量下会造成其中一条管道的能耗损失。若需要实现异步调节,则需设置两根连轴300,两根连轴300分别与第一阀体120和第二阀体220连接,且两根连轴300分别控制第一阀体120和第二阀体220的开度,此时,增加了连轴300的数量,增大了流量调节装置10的体积,且提高了成本。

98.而在本实施方式中,通过设置第一驱动盘模块110和第二驱动盘模块210,连轴300不直接控制第一阀体120和第二阀体220的开度,而是通过第一驱动盘模块110和第二驱动盘模块210分别对第一阀体120和第二阀体220的开度进行间接控制,连轴300旋转时能够带动同时带动第一驱动盘模块110和第二驱动盘模块210旋转,可同时控制或分别控制第一驱动盘模块110与第一阀体120的耦合与解耦、第二驱动盘模块210与第二阀体220的耦合与解耦,实现对第一阀体120和第二阀体220的开度进行同步调节或异步调节,使通过第一阀体120与第二阀体220的流量可按需调节、灵活控制,以适应不同场景下对第一管道21和第二管道22内流量大小的需求,节约能耗,流量调节装置10得到更加广泛的应用。另一方面,一根连轴300即可实现对第一阀体120和第二阀体220开度的控制,可减小流量调节装置10的体积,降低能耗、节约成本。

99.在一实施方式中,第一阀体120为球阀(如图2所示),第一阀体120包括壳体121、球体122和连杆123,壳体121上设有第一孔道1211,第一孔道1211的两端与第一管道21连通,球体122上设有贯穿球体122的第二孔道1221,球体122位于壳体121内且球体122和连杆123固定连接,连杆123用于与第一驱动盘模块110耦合或者解耦。在第一耦合状态时,当连杆123与第一驱动盘模块110耦合,第一驱动盘模块110旋转可带动第一阀体120上的连杆123旋转,进而带动球体122旋转,球体122旋转以调节第一阀体120的开度大小。

100.示例性的,当第一孔道1211的延伸方向与第二孔道1221的延伸方向垂直时(如图2所示),第一阀体120的开度为零,第一阀体120为全闭状态,此时,第一管道21内的流体停止流动。

101.示例性的,当连杆123带动球体122旋转,第一孔道1211的延伸方向与第二孔道1221的延伸方向相交(如图3所示),第一阀体120为打开状态,此时,流体从第一孔道的一端流入第一阀体120,流经第二孔道1221后从第一孔道1211的另一端。

102.示例性的,当第一孔道1211的延伸方向与第二孔道1221的延伸方向平行时(如图4所示),第一阀体120的开度最大,第一阀体120为全开状态。

103.在一实施方式中,第一阀体120也可以为球阀、盘式阀、蝶式阀等可以调节开度的阀门。

104.在一实施方式中,第二阀体220也可以为盘式阀、蝶式阀等可以调节开度的阀门。在一实施方式中,第一阀体120与第二阀体220的类型相同,例如,第一阀体120与第二阀体220均为球阀或均为蝶式阀。在一实施方式中,第一阀体120与第二阀体220的类型也可不相同,例如,第一阀体120为球阀,第二阀体220为蝶式阀,或者第一阀体120为蝶式阀,第二阀体220为球阀,具体可根据实际情况下对阀门的需求选定。

105.请参阅图5和图6,在一种可能的实现方式中,第一阀体组件100还包括第一传动部件130,第一驱动盘模块110和第一阀体120通过第一传动部件130耦合或者解耦。在第一耦合状态时(如图6所示),第一驱动盘模块110与第一传动部件130耦合,第一驱动盘模块110带动第一传动部件130转动,进而带动第一阀体120转动,以调节第一管道21内的流量;在第一解耦状态时(如图5所示),第一驱动盘模块110与第一传动部件130解耦,第一传动部件130和第一阀体120均不转动,第一管道21内的流量不发生变化。

106.请继续参阅图5和图6,在一种可能的实现方式中,第一传动部件130包括第一传动盘131和第二传动盘132,第二传动盘132与第一阀体120固定,第一传动盘131和第二传动盘132啮合,第一传动盘131用于与第一驱动盘模块110耦合或者解耦。在第一耦合状态时,第一驱动盘模块110与第一传动盘131耦合,第一驱动盘模块110带动第一传动盘131转动,第一传动盘131转动带动第二传动盘132转动,进而带动第一阀体120转动,以调节第一管道21内的流量;在第一解耦状态时,第一驱动盘模块110与第一传动盘131解耦,第一传动盘131、第二传动盘132和第一阀体120均不转动,第一管道21内的流量不发生变化。在一实施方式中,第一传动盘131沿连轴300的轴向a的两端设有限位件,以使第一传动盘131不能在连轴300的轴向a上运动。在一实施方式中,第一传动盘131为圆环形且第一传动盘131套设在连轴300的外周侧。

107.在一种可能的实现方式中,第一驱动盘模块110包括第一动盘111、第一励磁线圈112和第一弹性件113(如图5和图6所示),第一励磁线圈112与连轴300固定,第一动盘111套

设在连轴300上,第一弹性件113连接在第一动盘111和第一励磁线圈112之间,第一励磁线圈112通电时,第一动盘111靠近第一励磁线圈112,第一励磁线圈112断电时,第一动盘111远离第一励磁线圈112,通过第一励磁线圈112和第一弹性件113实现第一动盘111和第一传动盘131耦合或者解耦。

108.其中,第一励磁线圈112可跟随连轴300转动,第一励磁线圈112与连轴300在连轴300的周向c相对固定,且第一励磁线圈112与连轴300在连轴300的轴向a相对固定,即第一励磁线圈112相对连轴300静止,第一励磁线圈112在轴向a和周向c上均不能相对连轴300运动;第一动盘111可跟随连轴300旋转,第一动盘111与连轴300在连轴300的周向c相对固定,但第一动盘111与连轴300在连轴300的轴向a并未固定,第一动盘111可沿连轴300的轴向a运动,第一动盘111和第一励磁线圈112通过第一弹性件113连接,第一弹性件113能够沿连轴300的轴向a进行弹性伸缩。第一励磁线圈112通电时,第一励磁线圈112产生磁力,使第一动盘111能够沿连轴300的轴向a靠近第一励磁线圈112运动,此时第一弹性件113较第一励磁线圈112未通电时压缩程度大;第一励磁线圈112断电时,第一励磁线圈112产生的磁力消失,此时由于第一弹性件113被压缩,第一弹性件113的弹性力使使第一动盘111能够沿连轴300的轴向a远离第一励磁线圈112运动。

109.在一实施方式中,第一弹性件113可以为弹簧、弹片或弹性体等。在一实施方式中,第一弹性件113为弹簧,弹簧套设在连轴300的外周侧,在其他实施方式中,第一驱动盘模块110也可包括多个弹簧,多个弹簧位于连轴300的外周侧,且多个弹簧的两端均分别与第一动盘111和第一励磁线圈112连接。

110.在一种可能的实现方式中,第二阀体组件200还包括第二传动部件230,第二驱动盘模块210和第二阀体220通过第二传动部件230耦合或者解耦。在第二耦合状态时(如图6所示),第二驱动盘模块210带动第二传动部件230转动,进而带动第二阀体220转动。在第二解耦状态时(如图5所示),第二驱动盘模块210与第二传动部件230解耦,第二传动部件230和第二阀体220均不转动,第二管道22内的流量不发生变化。

111.在一种可能的实现方式中,第二传动部件230包括第三传动盘231和第四传动盘232,第四传动盘232与第二阀体220固定,第三传动盘231和第四传动盘232啮合,第三传动盘231用于与第一驱动盘模块110耦合或者解耦。在第二耦合状态时(如图6所示),第二驱动盘模块210与第三传动盘231耦合,第二驱动盘模块210带动第三传动盘231转动,第三传动盘231转动带动第四传动盘232转动,进而带动第二阀体220转动,以调节第二管道22内的流量;在第二解耦状态时(如图5所示),第二驱动盘模块210与第三传动盘231解耦,第三传动盘231、第四传动盘232和第二阀体220均不转动,第二管道22内的流量不发生变化。在一实施方式中,第三传动盘231沿连轴300的轴向a的两端设有限位件,以使第三传动盘231不能在连轴300的轴向a上运动。在一实施方式中,第三传动盘231为圆环形且第一传动盘131套设在连轴300的外周侧。

112.在一种可能的实现方式中,第二驱动盘模块210包括第二动盘211、第二励磁线圈212和第二弹性件213(如图5和图6所示),第二励磁线圈212与连轴300固定,第二动盘211套设在连轴300上,第二弹性件213连接在第二动盘211和第二励磁线圈212之间,第二励磁线圈212通电时,第二动盘211靠近第二励磁线圈212设置,第二励磁线圈212断电时,第二动盘211远离第二励磁线圈212设置,通过第二励磁线圈212和第二弹性件213实现第二动盘211

和第一传动盘131耦合或者解耦。

113.其中,第二励磁线圈212可跟随连轴300转动,第二励磁线圈212与连轴300在连轴300的周向c相对固定,且第二励磁线圈212与连轴300在连轴300的轴向a相对固定,即第二励磁线圈212相对连轴300静止,第二励磁线圈212在轴向a和周向c上均不能相对连轴300运动;第二动盘211可跟随连轴300旋转,第二动盘211与连轴300在连轴300的周向c相对固定,但第二动盘211与连轴300在连轴300的轴向a并未固定,第二动盘211可沿连轴300的轴向a运动,第二动盘211和第二励磁线圈212通过第二弹性件213连接,第二弹性件213能够沿连轴300的轴向a进行弹性伸缩。第二励磁线圈212通电时,第二励磁线圈212产生磁力,使第二动盘211能够沿连轴300的轴向a靠近第二励磁线圈212运动,此时第二弹性件213较第二励磁线圈212未通电时压缩程度大;第二励磁线圈212断电时,第二励磁线圈212产生的磁力消失,此时由于第二弹性件213被压缩,第二弹性件213的弹性力使使第二动盘211能够沿连轴300的轴向a远离第二励磁线圈212运动。

114.在一实施方式中,第二弹性件213可以为弹簧、弹片或弹性体等。在一实施方式中,第二弹性件213为弹簧,弹簧套设在连轴300的外周侧,在其他实施方式中,第二驱动盘模块210也可包括多个弹簧,多个弹簧位于连轴300的外周侧,且多个弹簧的两端均分别与第二动盘211和第二励磁线圈212连接。

115.请参阅图5和图6,图5是本技术一实施方式提供的流量调节装置处于解耦状态时的示意图,图6是本技术一实施方式提供的流量调节装置处于耦合状态时的示意图,在一种可能的实现方式中,第一励磁线圈112和第一动盘111位于第一传动盘131沿连轴300的轴向a的同一侧,第一励磁线圈112通电时(如图5所示),第一驱动盘模块110处于第一解耦状态;第一励磁线圈断电时(如图6所示),第一驱动盘模块110处于第一耦合状态。

116.其中,第一励磁线圈112位于第一动盘111远离第一传动盘131的一侧,第一励磁线圈112通电时,第一励磁线圈112产生磁力,使第一动盘111沿连轴300的轴向a靠近第一励磁线圈112运动且远离第一传动盘131运动,第一传动盘131与第一动盘111间隔设置,第一传动盘131上的转动力不能传递至第一传动盘131,第一传动盘131不发生转动,第一驱动盘模块110处于第一解耦状态;第一励磁线圈112断电时,第一励磁线圈112产生的磁力消失,处于压缩状态的第一弹性件113在恢复原状的过程中,第一弹性件113的弹性力使第一动盘111沿连轴300的轴向a靠近第一传动盘131运动直至与第一传动盘131抵接,第一弹性件113的弹性力可将第一动盘111与第一传动盘131压紧,以使第一传动盘131上的转动力传递至第一传动盘131,第一传动盘131发生转动以调节第一阀体120的开度,此时第一驱动盘模块110处于第一耦合状态。通过控制第一励磁线圈112的断电时间,可控制第一动盘111与第一传动盘131的耦合时间,以调节第一阀体120的开度,实现对第一管道21内流量大小的控制。

117.在一种可能的实现方式中,第二励磁线圈212和第二动盘211位于第三传动盘231沿连轴300的轴向a的同一侧,第二励磁线圈212通电时,第二驱动盘模块210处于第二解耦状态;第一励磁线圈断电时,第二驱动盘模块210处于第二耦合状态。

118.其中,第二励磁线圈212位于第二动盘211远离第三传动盘231的一侧,第二励磁线圈212通电时,第二励磁线圈212产生磁力,使第二动盘211沿连轴300的轴向a靠近第二励磁线圈212运动且远离第三传动盘231运动,第三传动盘231与第二动盘211间隔设置,第三传动盘231上的转动力不能传递至第三传动盘231,第三传动盘231不发生转动,第二驱动盘模

块210处于第二解耦状态;第二励磁线圈212断电时,第二励磁线圈212产生的磁力消失,处于压缩状态的第二弹性件213在恢复原状的过程中,第二弹性件213的弹性力使第二动盘211沿连轴300的轴向a靠近第三传动盘231运动直至与第三传动盘231抵接,第二弹性件213的弹性力可将第二动盘211与第三传动盘231压紧,以使第三传动盘231上的转动力传递至第三传动盘231,第三传动盘231发生转动以调节第二阀体220的开度,此时第二驱动盘模块210处于第二耦合状态。通过控制第二励磁线圈212的断电时间,可控制第二动盘211与第三传动盘231的耦合时间,以调节第二阀体220的开度,实现对第二管道22内流量大小的控制。

119.请参阅图7和图8,图7是本技术一实施方式提供的流量调节装置处于解耦状态时的示意图,图8是本技术一实施方式提供的流量调节装置处于耦合状态时的示意图,在一种可能的实现方式中,第一励磁线圈112和第一动盘111分别位于第一传动盘131沿连轴300的轴向a的两侧,第一励磁线圈112通电时(如图8所示),第一驱动盘模块110处于第一耦合状态;第一励磁线圈112断电时(如图7所示),第一驱动盘模块110处于第一解耦状态。

120.第一励磁线圈112通电时,第一励磁线圈112产生磁力,使第一动盘111沿连轴300的轴向a靠近第一励磁线圈112运动且靠近第一传动盘131运动直至与第一传动盘131抵接,第一励磁线圈112的磁力可将第一动盘111与第一传动盘131压紧,以使第一传动盘131上的转动力传递至第一传动盘131,第一传动盘131发生转动以调节第一阀体120的开度,此时第一弹性件113处于压缩状态,第一驱动盘模块110处于第一耦合状态,通过控制第一励磁线圈112的通电时间,可控制第一动盘111与第一传动盘131的耦合时间,以调节第一阀体120的开度,实现对第一管道21内流量大小的控制。第一励磁线圈112断电时,第一励磁线圈112产生的磁力消失,第一弹性件113的弹性力使第一动盘111沿连轴300的轴向a远离第一传动盘131和第一励磁线圈112运动,第一传动盘131与第一动盘111间隔设置,第一传动盘131上的转动力不能传递至第一传动盘131,第一传动盘131不发生转动,第一驱动盘模块110处于第一解耦状态。

121.在一种可能的实现方式中,第二励磁线圈212和第二动盘211分别位于第三传动盘231沿连轴300的轴向a的两侧,第二励磁线圈212通电时,第二驱动盘模块210处于第二耦合状态;第二励磁线圈212断电时,第二驱动盘模块210处于第二解耦状态。

122.第二励磁线圈212通电时,第二励磁线圈212产生磁力,使第二动盘211沿连轴300的轴向a靠近第二励磁线圈212运动且靠近第三传动盘231运动直至与第三传动盘231抵接,第二励磁线圈212的磁力可将第二动盘211与第三传动盘231压紧,以使第三传动盘231上的转动力传递至第三传动盘231,第三传动盘231发生转动以调节第二阀体220的开度,此时第二弹性件213处于压缩状态,第二驱动盘模块210处于第二耦合状态,通过控制第二励磁线圈212的通电时间,可控制第二动盘211与第三传动盘231的耦合时间,以调节第二阀体220的开度,实现对第二管道22内流量大小的控制。第二励磁线圈212断电时,第二励磁线圈212产生的磁力消失,第二弹性件213的弹性力使第二动盘211沿连轴300的轴向a远离第三传动盘231和第二励磁线圈212运动,第三传动盘231与第二动盘211间隔设置,第三传动盘231上的转动力不能传递至第三传动盘231,第三传动盘231不发生转动,第二驱动盘模块210处于第二解耦状态。

123.在一种可能的实现方式中,流量调节装置10还包括第一控制器410(如图5所示),第一控制器410与第一励磁线圈112电连接,用于控制第一励磁线圈112的通电与断电。

124.在一种可能的实现方式中,流量调节装置10还包括第二控制器420(如图5所示),第二控制器420与第二励磁线圈212电连接,用于控制第二励磁线圈212的通电与断电。

125.请参阅图9、图10和图11,在一种可能的实现方式中,第一传动盘131朝向第一动盘111的表面设有第一凹槽1311,第一传动盘131与第一动盘111耦合时,第一动盘111位于第一凹槽1311内(如图10所示),且第一动盘111与第一传动盘131在连轴300的周向c上相对固定。其中,第一动盘111的尺寸小于第一传动盘131的尺寸,第一驱动盘模块110处于第一耦合状态时,通过第一凹槽1311与第一动盘111之间的摩擦力,使第一动盘111能够带动第一传动盘131转动。在一实施方式中,第一传动盘131的转速小于第一动盘111的转速,此时第一传动盘131与第一动盘111在周向c上相对运动,不仅会对第一传动盘131与第一动盘111产生较大的磨损,还造成能耗损失,因此可加强第一凹槽1311与第一动盘111之间的摩擦力,使第一传动盘131与第一动盘111的转速相等或大致相等,即第一动盘111与第一传动盘131在连轴300的周向c上相对固定,一方面,减小第一传动盘131与第一动盘111的磨损,节约能耗;另一方面,减小了流量调节装置10的体积,使流量调节装置10可适应小尺寸化的应用场景。

126.请参阅图12、图13和图14,图12是本技术一实施方式提供的第一传动盘131或第三传动盘231的示意图,图13是本技术一实施方式提供的第一动盘111或第二动盘211的示意图,图14是本技术一实施方式提供的第一动盘111与第一传动盘131耦合的示意图。

127.在一种可能的实现方式中,第一凹槽1311的侧壁上设有第一限位部1312(如图12所示),第一动盘111的外周侧设有第二限位部1111(如图13所示),第一传动盘131与第一动盘111耦合时,第一限位部1312和第二限位部1111配合,使得第一动盘111与第一传动盘131在连轴300的周向c上相对固定。第一限位部1312与第二限位部1111用于增强第一传动盘131与第一动盘111之间的摩擦力,使第一动盘111能够更好地带动第一传动盘131转动。

128.在一实施方式中,第一限位部1312与第二限位部1111均为齿轮,通过第一限位部1312与第二限位部1111的啮合,以实现第一动盘111与第一传动盘131的传动。在一实施方式中,第一限位部1312为凸台,第二限位部1111为凹孔,第一传动盘131与第一动盘111耦合时,第一限位部1312位于第二限位部1111内,在其他方式中,第一限位部1312与第二限位部1111不限于上述形式。在一实施方式中,第一动盘111的尺寸大于第一传动盘131的尺寸,第一动盘111朝向第一传动盘131的表面设有凹槽,第一传动盘131与第一动盘111耦合时,第一传动盘131位于第一传动盘131的凹槽内。

129.在一实施方式中,第一限位部1312也可设置在第一凹槽1311的槽底上,第二限位部1111也可设置在第一动盘111靠近第一传动盘131的侧面上。

130.在一种可能的实现方式中,第三传动盘231朝向第二动盘211的表面设有第二凹槽2311(如图11所示),第三传动盘231与第二动盘211耦合时,第二动盘211位于第二凹槽2311内,且第二动盘211与第三传动盘231在连轴300的周向c上相对固定。其中,第二动盘211的尺寸小于第三传动盘231的尺寸,第二驱动盘模块210处于第二耦合状态时,通过第二凹槽2311与第二动盘211之间的摩擦力,使第二动盘211能够带动第三传动盘231转动。在一实施方式中,第三传动盘231的转速小于第二动盘211的转速,此时第三传动盘231与第二动盘211在周向c上相对运动,不仅会对第三传动盘231与第二动盘211产生较大的磨损,还造成能耗损失,因此可加强第二凹槽2311与第二动盘211之间的摩擦力,使第三传动盘231与第

二动盘211的转速相等或大致相等,即第二动盘211与第三传动盘231在连轴300的周向c上相对固定,一方面,减小第三传动盘231与第二动盘211的磨损,节约能耗;另一方面,减小了流量调节装置10的体积,使流量调节装置10可适应小尺寸化的应用场景。

131.第三传动盘231和第二动盘211的结构与第一传动盘131和第一动盘111的结构类似,请结合图12、图13和图14理解第三传动盘231和第二动盘211的结构。在一种可能的实现方式中,第二凹槽2311的侧壁上设有第三限位部,第二动盘211的外周侧设有第四限位部,第三传动盘231与第二动盘211耦合时,第三限位部和第四限位部配合,使得第二动盘211与第三传动盘231在连轴300的周向c上相对固定。第三限位部与第四限位部用于增强第三传动盘231与第二动盘211之间的摩擦力,使第二动盘211能够更好地带动第三传动盘231转动。

132.在一实施方式中,第三限位部与第四限位部均为齿轮,通过第三限位部与第四限位部的啮合,以实现第二动盘211与第三传动盘231的传动。在一实施方式中,第三限位部为凸台,第四限位部为凹孔,第三传动盘231与第二动盘211耦合时,第三限位部位于第四限位部内,在其他方式中,第三限位部与第四限位部不限于上述形式。在一实施方式中,第二动盘211的尺寸大于第三传动盘231的尺寸,第二动盘211朝向第三传动盘231的表面设有凹槽,第三传动盘231与第二动盘211耦合时,第三传动盘231位于第三传动盘231的凹槽内。

133.在一实施方式中,第三限位部也可设置在第二凹槽2311的槽底上,第四限位部也可设置在第二动盘211靠近第三传动盘231的侧面上。

134.在一实施方式中,流量调节装置10包括两个第一阀体组件100和两个第二阀体组件200(如图15所示),通过设置驱动盘模块,实现对四个阀体开度的同步调节或者异步调节。

135.在一实施方式中,流量调节装置10包括两个以上阀体组件,例如,流量调节装置10包括5个、6个、8个、15个或20个阀体组件,连轴300同时为多个阀体组件提供动力,实现流量调节装置10对多个管道的流量调节。

136.在一种可能的实现方式中,流量调节装置10还包括第一电机510(如图1和图15所示),第一电机510位于连轴300的一端,用于驱动连轴300旋转。第一电机510通过驱动连轴300旋转,同时给第一阀体组件100和第二阀体组件200提供动力,以调节第一管道21和第二管道22内的流量,实现流量调节装置10的高效能工作且可减小流量调节装置10的体积。

137.在一种可能的实现方式中,流量调节装置10还包括第二电机520(如图1和图15所示),第二电机520位于连轴300远离第一电机510的一端。同时设置两台电机,一方面,可以提供足够的动力带动连轴300旋转,特别是当流量调节装置10包括两个以上的阀体组件时,两台电机可提供更大的动力以带动连轴300转动;另一方面,两台电机同时工作使流量调节装置10的可靠性更强,当其中一个电机损坏时,另一个电机仍可工作,流量调节装置10依然可发挥调节流量的作用;再一方面,仅需两个电机即可调节两根或者两根以上的管道的流量,实现流量调节装置10的高效能工作。

138.请参阅图16,图16是本技术一实施方式提供的冷却系统的示意图,本技术一实施方式提供一种冷却系统11,冷却系统包括第一管道21、第二管道22和如上任一项的流量调节装置10,第一阀体120与第一管道21连通,第二阀体220与第二管道22连通,通过旋转第一阀体120和第二阀体220分别调节第一管道21和第二管道22的流量。

139.在一实施方式中,第一阀体120为球阀,第一阀体120的第一孔道与第一管道21连接,第一管道21连通分为两段,第一阀体120位于两段第一管道21之间,第一管道连通21的其中一段与第一孔道的一端连接,第一管道连通21的另一段与第一孔道的另一端连接。

140.在一实施方式中,阀体与管道之间的连接方式包括但不限于法兰连接、对夹连接、对焊连接、螺纹连接、卡套连接、卡箍连接等连接形式。

141.在一实施方式中,冷却系统11还包括第一冷板31和第二冷板32,第一冷板31和第二冷板32分别与第一管道21和第二管道22连通,第一冷板31和第二冷板32用于增大冷却面积。在一实施方式中,第一冷板31和第二冷板32内设有冷却液,通过流量调节装置10调节第一管道21和第二管道22的流量大小,以调节第一冷板31和第二冷板32的冷却效率。

142.需要说明的是,本技术的流量调节装置10的使用场景不局限于冷却系统,可以应用在其他需要多阀调节的液体系统中。

143.请参阅图17,图17是本技术一实施方式提供的机柜示意图,本技术一实施方式提供一种机柜1,机柜1包括第一发热源41、第二发热源42和如上任一项所述的冷却系统11,第一管道21用于冷却第一发热源41,第二管道22用于冷却第二发热源42。第一发热源41和第二发热源42可以为服务器、电源模块或交换机等,也可以为数据处理器、中央处理器或者其他器件,本技术对此不做限定。冷却系统11固定在机柜1的框架上,第一管道21和第二管道22内设有冷却液,冷却液在第一管道21和第二管道22流通时,将第一发热源41和第二发热源42产生的热量带走,从而实现对第一发热源41和第二发热源42的散热。

144.在一实施方式中,冷却系统11还包括第一冷板31和第二冷板32,第一冷板31和第二冷板32分别与第一发热源41和第二发热源42贴合设置,冷却系统11可根据第一发热源41和第二发热源42的发热状况,通过调节流经第一冷板31和第二冷板32的冷却液的流量,以更好地冷却第一发热源41和第二发热源42且节约能耗。例如,第一发热源41的发热量增加,将第一管道21的流量调节增大,以提高第一冷板31对第一发热源41的冷却效果;当第二发热源42的发热量减少,将第二管道22的流量调节减小,以降低能耗。其中第一冷板31可位于第一发热源41的上表面、下表面或者周侧面,第二冷板32可位于第二发热源42的上表面、下表面或者周侧面,具体可根据需要来设置。

145.在一实施方式中,冷却系统11还包括泵33和冷却器34,泵33用于驱动冷却液在第一管道21、第二管道22、第一冷板31和第二冷板32内流动。冷却液在循环的过程中,冷却器34将流入的较高温度的冷却液转变为较低温度的冷却液,较低温度的冷却液流入第一冷板31和第二冷板32用于冷却第一发热源41和第二发热源42,第一冷板31和第二冷板32内较高温度的冷却液流出至冷却器34上进行冷却以继续参与循环。图中的管路设置仅为示意性给出,本技术不以此为限。

146.以上对本技术实施例所提供的流量调节装置、冷却系统及机柜进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。