1.本发明涉及压缩机技术领域,尤其涉及一种压缩机用滑阀、滑阀的制造方法及螺杆压缩机。

背景技术:

2.双螺杆压缩机具有一对互相啮合、相反旋向的螺旋形齿的阴阳转子,工作时利用阴阳转子的相互转动将气体从低压端泵到高压端。双螺杆压缩机中设压缩机用滑阀,压缩机用滑阀是螺杆压缩机中用来调节输气量的关键部件,压缩机用滑阀上具有两个与转子相对的弧面。压缩机工作时通过压缩机用滑阀沿转子的轴线方向移动来改变转子的有效工作长度达,来达到调节输气量的目的。

3.囿于现有压缩机加工工艺存在不足,为保证压缩机的安全运行,现有的压缩机用滑阀的弧面与压缩机阴、阳转子之间存在一定的设计间隙。而且在实际的应用中,由于装配误差的存在,装配后压缩机用滑阀与阴、阳转子之间的间隙会加大,较大的间隙会造成压缩机的内泄漏增大,降低压缩机的容积效率和能效。

4.因此,在保证压缩机安全运行的前提下,如何减小压缩机用滑阀与压缩机阴、阳转子之间的配合间隙,已经成为制冷行业亟需解决的难题。

技术实现要素:

5.为克服相关技术中存在的问题,本发明的目的之一是提供一种压缩机用滑阀,该滑阀通过在弧面上增加复合涂层来减小因加工工艺而存在的滑阀与转子之间的间隙,能够提高压缩机的能效。

6.一种压缩机用滑阀,包括阀体,所述阀体上设有与压缩机转子相对应的弧面,所述弧面上设置有复合涂层,当所述滑阀安装在压缩机上时,所述复合涂层填充滑阀与压缩机转子之间的装配间隙。

7.在本发明较佳的技术方案中,所述复合涂层包括聚醚醚酮和碳纤维,所述聚醚醚酮、所述碳纤维在复合涂层中的重量百分数分别是聚醚醚酮80%~90%、碳纤维10%~20%。

8.在本发明较佳的技术方案中,所述复合涂层的厚度为85μm~110μm,所述复合涂层包括第一涂层和第二涂层,所述第一涂层涂布在所述弧面上,所述第二涂层涂布在所述第一涂层上。

9.在本发明较佳的技术方案中,所述阀体中设有中心孔和出气孔,所述中心孔沿所述阀体的轴线方向设置在所述阀体的一端,所述出气孔设置在所述阀体的侧壁且与所述中心孔连通;所述阀体上设有避让位,所述避让位设置在所述中心孔开口的一端,所述避让位的横截面呈l型。

10.本发明的目的之二是提供一种滑阀的制造方法,所述制造方法用于生产如上所述压缩机用滑阀。

11.在本发明较佳的技术方案中,所述制造方法包括以下步骤:

12.制造得到滑阀的阀体,所述阀体上设有与压缩机转子相对应的弧面;

13.前处理,除去所述阀体表面的油污以及残留的杂质;

14.对阀体的弧面的进行表面处理,提高弧面的表面粗糙度;

15.制备聚醚醚酮和碳纤维的混合粉末,对阀体进行预热,预热温度为180℃~200℃,预热时间为20min~30min;

16.一次喷涂,将制备好的聚醚醚酮和碳纤维的混合粉末均匀喷涂在阀体的弧面上,形成第一涂层;对阀体上无需喷涂的位置进行保护,避免混合粉末的粘结;

17.一次烧结,将一次喷涂完成的阀体转移至烧结炉中进行高温烧结,使第一涂层烧结在阀体的弧面上;烧结过程为:将烧结炉温度由室温经20min~25min升至380℃~420℃,并在380℃~420℃保温0.5h~1.5h,而后自然冷却到室温,一次烧结完成;

18.二次喷涂,将一次烧结完成的阀体取出,并将混合粉末均匀喷涂在第一涂层上,形成第二涂层;

19.二次烧结,将二次喷涂完成的阀体转移至烧结炉中进行二次高温烧结,使第二涂层烧结在第一涂层上,滑阀制造完成。

20.在本发明较佳的技术方案中,所述除去所述阀体表面的油污以及残留的杂质,包括:

21.将制造得到的滑阀阀体放入丙酮或石油醚,并在超声波环境中进行清洗除油,清洗时间为15min~25min;

22.将清洗完成的阀体用去离子水冲洗,并用气枪吹走表面杂质,烘干备用。

23.在本发明较佳的技术方案中,所述制备聚醚醚酮和碳纤维的混合粉末,包括:

24.将聚醚醚酮原料和碳纤维原料分别用高速粉碎机进行粉碎,并过筛得到聚醚醚酮粉末和碳纤维粉末;所述聚醚醚酮粉末的粒径为15μm~25μm,所述碳纤维粉末的粒径为15μm~35μm;

25.利用球磨机对聚醚醚酮粉末、碳纤维粉末进行混合,使两种粉末混合均匀,制得混合粉末;球磨时间为1h~2h,控制混合粉末中聚醚醚酮粉末的含量为80%~90%,碳纤维粉末的含量为10%~20%;

26.混合好的粉末在真空干燥箱中在100℃~120℃条件下干燥10h~12h,然后取出对混合粉末进行充分研磨,使得混合粉末分散均匀;

27.将研磨后的混合粉末放于干燥箱中干燥4h~6h,干燥温度为50℃~70℃,得到待喷涂使用的混合粉末。

28.在本发明较佳的技术方案中,所述对阀体的弧面的进行表面处理,提高弧面的表面粗糙度,包括:

29.对阀体的弧面进行喷砂,喷砂后,清理转子表面上的砂粒;其中,喷砂过程使用的砂粒为棕刚玉,粒径为40目~60目,喷砂压力0.2mpa~0.6mpa,喷砂后阀体弧面的粗糙度要求rz为20μm~40μm;

30.将喷砂后的阀体浸入磷酸盐溶液中,使得阀体弧面上形成的磷酸盐转化膜。

31.在本发明较佳的技术方案中,所述对阀体的弧面的进行表面处理,提高弧面的表面粗糙度,包括:

32.利用等离子气体对滑阀的弧面进行侵蚀,提高弧面的表面粗糙度。

33.本发明的目的之三是提供一种螺杆压缩机,所述螺杆压缩机包括相互啮合的阳转子与阴转子,所述螺杆压缩机上设置有如上所述的滑阀。

34.本发明的有益效果为:

35.本发明提供的一种压缩机用滑阀及螺杆压缩机,该滑阀的阀体上设有与螺杆压缩机的阴转子、阳转子相对应的弧面,弧面上设有复合涂层。复合涂层能够填充因压缩机加工工艺不足而存在的滑阀和转子之间的装配间隙,使两者之间的间隙变小,从而减少螺杆压缩机的内泄漏,提高螺杆压缩机的能效和容积效率。同时,复合涂层的存在也降低了滑阀的加工精度要求,有利于降低制造成本,表面光滑的涂层还有利于降低压缩机运行时的噪音。

36.本发明还提供上述滑阀的制造方法,该方法在制得滑阀的阀体后,在滑阀的弧面上进行两次复合涂层喷涂和两次烧结,复合涂层与阀体的结合力强,复合涂层不易损坏,能够延长滑阀的使用寿命。

附图说明

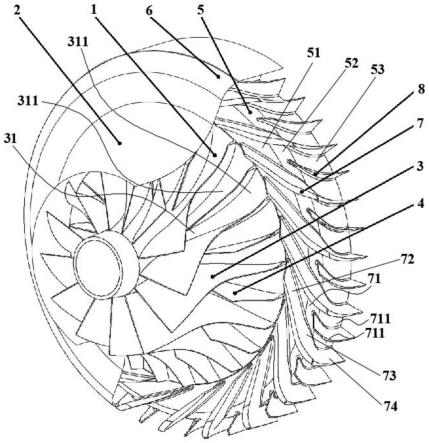

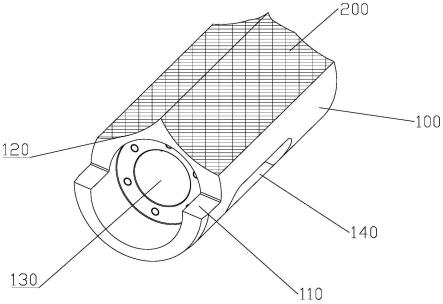

37.图1是本发明的实施例1中提供的压缩机用滑阀的立体图;

38.图2是本发明的实施例1中提供的滑阀的制造方法的流程图;

39.图3是本发明的实施例1中提供的前处理过程的流程图;

40.图4是本发明的实施例1中提供的对阀体的弧面的进行表面处理过程的流程图;

41.图5是本发明的实施例1中提供的制备聚醚醚酮和碳纤维的混合粉末的流程图。

42.附图标记:

43.100、阀体;110、避让位;120、弧面;130、中心孔;140、出气孔;200、复合涂层。

具体实施方式

44.下面将参照附图更详细地描述本发明的优选实施方式。虽然附图中显示了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

45.在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

46.实施例1:

47.如图1-图5所示,一种压缩机用滑阀,包括阀体100,所述阀体100上设有与压缩机转子相对应的弧面120。所述弧面120上设置有复合涂层200,当所述滑阀安装在压缩机上时,所述复合涂层200填充滑阀与压缩机转子之间的装配间隙。

48.由于生产工艺的限制,为了保证螺杆压缩机的安全运行,滑阀与螺杆压缩机的阴转子、阳转子之间的配合面上存在一定的间隙。该间隙难以通过改进压缩机的装配工艺来完全消除。因此,本技术通过在滑阀与阴转子、阳转子对应的弧面120上增加复合涂层200,通过复合涂层200的填充减小滑阀与阴转子、阳转子之间的装配间隙,减少压缩机内泄漏。

需要说明的是,该复合涂层200的表面光滑、厚度均匀,以避免复合涂层200影响阴转子、阳转子的正常转动。

49.在一种更具体的实施方式中,所述复合涂层200包括聚醚醚酮和碳纤维,所述聚醚醚酮、所述碳纤维在复合涂层200中的重量百分数分别是聚醚醚酮80%~90%、碳纤维10%~20%。更具体地,所述复合涂层200的厚度为85μm~110μm,所述复合涂层200包括第一涂层和第二涂层,所述第一涂层涂布在所述弧面120上,所述第二涂层涂布在所述第一涂层上。

50.碳纤维属于乱层石墨结构,具有普通石墨的特性,兼备一般限位的柔软可编性以及自润滑性。碳纤维具有高强度、高刚度、良好的腐蚀性以及热稳定性,将碳纤维与聚醚醚酮相互结合,能够显著提升复合涂层200的摩擦磨损性能,保证复合涂层200能够填充滑阀与转子之间的间隙的同时不会影响转子运转。在转子运转过程中,转子摩擦复合涂层200,碳纤维中的石墨会转化为转移膜,起到了润滑剂的作用,能够减小转子和滑阀间的摩擦力,从而减小运转时的阻碍和噪音。

51.上述的一种压缩机用滑阀及螺杆压缩机,该滑阀的阀体100上设有与螺杆压缩机的阴转子、阳转子相对应的弧面120,弧面120上设有复合涂层200。复合涂层200能够填充因工艺不足而存在的滑阀和转子之间的装配间隙,使两者之间的间隙变小,从而减少螺杆压缩机的内泄漏,提高螺杆压缩机的能效和容积效率。

52.在一种具体的实施方式中,所述阀体100中设有中心孔130和出气孔140,所述中心孔130沿所述阀体100的轴线方向设置在所述阀体100的一端,所述出气孔设置在所述阀体100的侧壁且与所述中心孔130连通;所述阀体100上设有避让位110,所述避让位110设置在所述中心孔130开口的一端,所述避让位110的横截面呈l型。

53.所述中心孔130便于滑阀安装在压缩机的滑阀腔中,所述出气孔140用于将压缩机压缩腔中的气体排出。该滑阀通过所述避让位110与压缩机的滑阀腔配合,避免各部件之间互相干涉,保证压缩机正常运行。

54.本发明还提供一种滑阀的制造方法,所述制造方法用于生产如上所述压缩机用滑阀。

55.该方法在制得滑阀的阀体100后,在滑阀的弧面120上进行两次复合涂层200喷涂和两次烧结,复合涂层200与阀体100的结合力强,复合涂层200不易损坏,能够延长滑阀的使用寿命。

56.本实施例中的滑阀的复合涂层200中,聚醚醚酮、碳纤维的重量百分数分别80%、20%。

57.所述滑阀的制造方法,包括以下步骤:

58.s100、制造得到滑阀的阀体100,所述阀体100上设有与压缩机转子相对应的弧面120;具体地,所述滑阀的阀体100的制造过程可以采用机械加工生产。需要说明的是,机加工得到的阀体100不仅具有与转子对应的弧面120,还具有中心孔130、出气孔140、避让位110等特征。

59.s200、前处理,除去所述阀体100表面的油污以及残留的杂质。

60.具体地,前处理的具体过程包括:

61.s210、将制造得到的滑阀阀体100放入丙酮或石油醚,并在超声波环境中进行清洗

除油,清洗时间为15min~25min;

62.s220、将清洗完成的阀体100用去离子水冲洗,并用气枪吹走表面杂质,烘干备用。

63.在实际的应用中,除了利用丙酮或者石油醚清洗除油外,还可以利用无水乙醇除油、清洗剂除油、碱洗除油、高温除油、超声波清洗除油中的任意一种或两种以上的组合对阀体100进行清洗。超声波清洗过程中需要保证清洗时间,以便完全除去阀体100上的油污。

64.s300、对阀体100的弧面120的进行表面处理,提高弧面120的表面粗糙度;

65.更具体地,对阀体100进行表面处理的过程包括:

66.s310、对阀体100的弧面120进行喷砂,喷砂后,清理转子表面上的砂粒;喷砂过程使用的砂粒为棕刚玉,粒径为40目~60目,喷砂压力0.2mpa~0.6mpa,喷砂后阀体100弧面120的粗糙度要求rz为20μm~40μm;

67.s320、将喷砂后的阀体100浸入磷酸盐溶液中,使得阀体100弧面120上形成的磷酸盐转化膜。需要说明的是,对不需要喷砂的部分,浸入磷酸盐溶液需要进行保护,例如用胶带等进行缠绕覆盖。

68.喷砂过程采用喷砂机进行,喷砂过程可以除去滑阀弧面120的氧化皮、碳化物等杂质处理。实际应用时,喷砂处理后需要使处理面表面清洁度sa达到2.5级以上。喷砂机喷枪的喷嘴和滑阀的弧面120的保持约2cm~4cm的距离,喷射角度约为65

°

~85

°

。喷砂前需对无需喷砂的部分进行保护,可以用胶带或锡纸等进行缠绕覆盖,防止喷到其他部分非喷砂区域。喷砂结束后,用气枪吹去表面残留的砂粒。

69.s400、制备聚醚醚酮和碳纤维的混合粉末,对阀体100进行预热,预热温度为180℃~200℃,预热时间为20min~30min。制备混合粉末的过程中同时对阀体100进行预热,以节约生产时间。通过提前对阀体100进行预热,可以减少聚醚醚酮复合涂层200与阀体100的温度差,有利于提高复合涂层200与阀体100的结合强度,使复合涂层200不易产生裂纹、微孔缺陷,并降低复合涂层200的粗糙度。同时,还可以去除阀体100表面的潮气,并使表面活化,利于复合涂层200与阀体100结合,控制阀体100相对于复合涂层200的膨胀。

70.s500、一次喷涂,将制备好的聚醚醚酮和碳纤维的混合粉末均匀喷涂在阀体100的弧面120上,形成第一涂层;对阀体100上无需喷涂的位置进行保护,避免混合粉末的粘结;在本实施例中,复合粉末中聚醚醚酮、碳纤维的混合粉末重量百分数分别80%、20%。喷涂过程可以采用静电喷涂法,其中静电喷涂电压:40kv~80kv,喷涂电流:10μa~30μa,出粉量30%~50%、供粉气压0.2mpa~0.6mpa。喷涂前要对无需喷涂的位置进行保护,喷涂时应尽量保证喷涂均匀。在实际的应用中,可以采用手工喷涂混合粉末乳液、等离子喷涂、热喷涂、超音速火焰喷涂、刷涂、冷压烧结、电泳等方式代替静电喷涂的方式。

71.s600、一次烧结,将一次喷涂完成的阀体100转移至烧结炉中进行高温烧结,使第一涂层烧结在阀体100的弧面120上;烧结过程为:将烧结炉温度由室温经20min~25min升至380℃~420℃,并在380℃~420℃保温0.5h~1.5h,而后自然冷却到室温,一次烧结完成。

72.s700、二次喷涂,将一次烧结完成的阀体100取出,并将混合粉末均匀喷涂在第一涂层上,形成第二涂层;二次喷涂采用的工艺与一次喷涂的工艺可以是相同的。

73.s800、二次烧结,将二次喷涂完成的阀体100转移至烧结炉中进行二次高温烧结,使第二涂层烧结在第一涂层上,滑阀制造完成。

74.在另一种实施方式中,在二次烧结后可以对滑阀进行淬火,使得复合涂层200快速冷却,淬火后的复合涂层200表面更光滑,转子运动时摩擦力更小。

75.在本技术中,通过两次喷涂和两次烧结的方法在滑阀的弧面上形成的复合涂层,结构稳定不易脱落。静电喷涂时在喷枪与工件之间形成一个高压电晕放电电场,当粉末粒子由喷枪口喷出经过放电区时,便补集了大量的电子,成为带负电的微粒,在静电吸引的作用下,被吸附到带正电荷的工件上去。一次喷涂成型的复合涂层的最大厚度在80μm左右,超过了该喷涂厚度的复合涂层附着力降低、而且涂层中各部分的厚度不均匀。本技术的复合涂层经两次喷涂形成,使得第二涂层可以与第一涂层附着融合,不仅保证了制得的涂层厚度均匀,而且附着力强,不易脱落,能够满足滑阀的长期使用需求。

76.复合涂层200制造完成后需要进行附着强度测试:按astmd4541的要求与程序测定复合涂层200与阀体100的附着力,采用拉拔法进行拉拨力测试。本技术的复合涂层的拉拨力可达12mpa以上。

77.对本技术的滑阀上的复合涂层做冷热冲击试验测试:按gb/t5170.10中的规定进行高温70℃、湿度95%、低温-40℃经过10个周期的高温和低温进行循环后,漆膜完整,无开裂、起翘、剥落等现象。

78.对本技术的滑阀上的复合涂层做耐油耐氟试验:将待测的样件加工成100mm*10mm*2mm、涂层厚度75μm-150μm的样件,处理好后放入待测冷冻机油中,将装着冷冻机油与测试样件的玻璃管置入高压釜中,拧紧釜盖密封,用真空泵对高压釜抽真空20min。然后进行试验温度为172℃~175℃、试验压力4.2

±

0.3mpa、测试时间为168h的耐油耐氟试验,涂层无变色、发泡及龟裂,用2h的铅笔刮漆,漆膜无脱落;冷冻机油中无沉淀物,ph试纸不呈酸性。

79.对采用本技术的滑阀的螺杆压缩机进行能效测试:将滑阀在正常运行状态下运行12万个小时以上,测试螺杆压缩机的能效,实现压缩机能效提升2%~4%。而且复合涂层在滑阀上使用12万小时后没有脱落。

80.在一种具体的实施方式中,所述制备聚醚醚酮和碳纤维的混合粉末,包括:

81.s410、将聚醚醚酮原料和碳纤维原料分别用高速粉碎机进行粉碎,并过筛得到聚醚醚酮粉末和碳纤维粉末;所述聚醚醚酮粉末的粒径为15μm~25μm,所述碳纤维粉末的粒径为15μm~35μm;

82.s420、利用球磨机对聚醚醚酮粉末、碳纤维粉末进行混合,使两种粉末混合均匀,制得混合粉末;球磨时间为1h~2h,控制混合粉末中聚醚醚酮粉末的含量为80%~90%,碳纤维粉末的含量为10%~20%;

83.s430、混合好的粉末在真空干燥箱中在100℃~120℃条件下干燥10h~12h,然后取出对混合粉末进行充分研磨,使得混合粉末分散均匀;研磨过程采用研钵进行。

84.s440、将研磨后的混合粉末放于干燥箱中干燥4h~6h,干燥温度为50℃~70℃,得到待喷涂使用的混合粉末。需要说的是,待喷涂使用的混合粉末中,聚醚醚酮粉末与碳纤维粉末的重量百分数按照设定比例进行调配。

85.本发明还提供一种螺杆压缩机,所述螺杆压缩机包括相互啮合的阳转子与阴转子,所述螺杆压缩机上设置有如上所述的滑阀。该压缩机的内泄漏小,能效高。

86.实施例2:

87.本实施例中的滑阀的复合涂层200中,聚醚醚酮、碳纤维的重量百分数分别90%、10%。

88.所述滑阀的制造方法,包括以下步骤:

89.s100、制造得到滑阀的阀体100,所述阀体100上设有与压缩机转子相对应的弧面120;具体地,所述滑阀的阀体100的制造过程可以采用机加工生产。需要说明的是,机加工得到的阀体100不仅具有与转子对应的弧面120,还具有中心孔130、出气孔140、避让位110等特征。

90.s200、前处理,除去所述阀体100表面的油污以及残留的杂质。

91.s300、对阀体100的弧面120的进行表面处理,提高弧面120的表面粗糙度;

92.更具体地,对阀体100进行表面处理的过程包括:

93.s310、对阀体100的弧面120进行喷砂,喷砂后,清理转子表面上的砂粒;喷砂过程使用的砂粒为棕刚玉,粒径为40目~60目,喷砂压力0.2mpa~0.6mpa,喷砂后阀体100弧面120的粗糙度要求rz为20μm~40μm;

94.s320、将喷砂后的阀体100浸入磷酸盐溶液中,使得阀体100弧面120上形成的磷酸盐转化膜。

95.喷砂过程采用喷砂机进行,喷砂过程可以除去滑阀弧面120的氧化皮、碳化物等杂质处理。实际应用时,喷砂处理后需要使处理面表面清洁度sa达到2.5级以上。喷砂机喷枪的喷嘴和滑阀的弧面120的保持约2cm~4cm的距离,喷射角度约为65

°

~85

°

。喷砂前需对无需喷砂的部分进行保护,可以用胶带或锡纸等进行缠绕覆盖,防止喷到其他部分非喷砂区域。喷砂结束后,用气枪吹去表面残留的砂粒。

96.s400、制备聚醚醚酮和碳纤维的混合粉末,对阀体100进行预热,预热温度为180℃~200℃,预热时间为20min~30min。制备混合粉末的过程中同时对阀体100进行预热,以节约生产时间。通过提前对阀体100进行预热,可以减少聚醚醚酮复合涂层200与阀体100的温度差,有利于提高复合涂层200与阀体100的结合强度,使复合涂层200不易产生裂纹、微孔缺陷,并降低复合涂层200的粗糙度。同时,还可以去除阀体100表面的潮气,并使表面活化,利于复合涂层200与阀体100结合,控制阀体100相对于复合涂层200的膨胀。

97.s500、一次喷涂,将制备好的聚醚醚酮和碳纤维的混合粉末均匀喷涂在阀体100的弧面120上,形成第一涂层;对阀体100上无需喷涂的位置进行保护,避免混合粉末的粘结;在本实施例中,复合粉末中聚醚醚酮、碳纤维的混合粉末重量百分数分别90%、10%。喷涂过程可以采用静电喷涂法,其中静电喷涂电压:40kv~80kv,喷涂电流:10μa~30μa,出粉量30%~50%、供粉气压0.2mpa~0.6mpa。喷涂前要对无需喷涂的位置进行保护,喷涂时应尽量保证喷涂均匀。

98.s600、一次烧结,将一次喷涂完成的阀体100转移至烧结炉中进行高温烧结,使第一涂层烧结在阀体100的弧面120上;烧结过程为:将烧结炉温度由室温经20min~25min升至380℃~420℃,并在380℃~420℃保温0.5h~1.5h,而后自然冷却到室温,一次烧结完成;

99.s700、二次喷涂,将一次烧结完成的阀体100取出,并将混合粉末均匀喷涂在第一涂层上,形成第二涂层;二次喷涂采用的工艺与一次喷涂的工艺可以是相同的。

100.s800、二次烧结,将二次喷涂完成的阀体100转移至烧结炉中进行二次高温烧结,

使第二涂层烧结在第一涂层上,滑阀制造完成。实施例3:

101.该实施例仅描述与实施例1的不同之处,其余技术特征与上述实施例相同。

102.实施例3:

103.在本实施例中,所述对阀体100的弧面120的进行表面处理,提高弧面120的表面粗糙度,包括:

104.利用等离子气体对滑阀的弧面120进行侵蚀,提高弧面120的表面粗糙度。

105.等离子体是一种电离气体,可以在含有低压气体混合物的封闭反应堆系统中通过电磁波激发产生。采用等离子体进行弧面120处理时,离子体中的电子和离子等粒子撞击阀体100弧面120引起的溅射侵蚀,或者是因为等离子体中的化学活性物质对阀体100弧面120的化学侵蚀。等离子体溅射侵蚀材料表面时,由于阀体100弧面120被侵蚀的速率不同,材料表面会产生微细的凹凸形;被溅射出来的物质又会在等离子体中受到激发分解成气态成分,向材料表面逆扩散。因此,侵蚀、重新聚合的同时进行处理弧面120上形成大量突起物,使阀体100的弧面120得到粗化,增大了复合涂层200与阀体100弧面120的接触面积,从而提高复合涂层200的附着力。

106.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本技术的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

107.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

108.此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所

作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。