1.本发明涉及船舶建造领域,特别是涉及一种船舶锚系设备的安装方法。

背景技术:

2.在船舶建造工艺过程中,对于液化气船艏部分段建造时,大组立阶段安装反顶加强与内部结构分别形成左右两个分段,由上下与左右多个分段在总组阶段形成艏部总段,艏部大总段入坞搭载阶段形成主船体后再安装锚系设备等生产工艺流程,最终来完成船舶建造工艺技术方案。

3.在船舶的艏部分段通常需要安装锚系设备,例如锚绞机、摯链器、锚链、铁锚等,其结构复杂,安装精度要求高。现有的安装过程一般依靠手工测量的方式完成,因其定位不准确造成大量的错位而需要进行返修装焊作业,从而使得现场工作效率低下,安装精度较差,后续工作增多,也会影响收锚放锚的正常运作。

4.因此,需要提出一种建造方法对锚系设备的定位安装进行精度控制,并优化艏部分段的建造流程,缩短船舶建造周期。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种船舶锚系设备的安装方法,用于解决现有技术中锚系设备定位精度差、多次返工的问题。

6.为实现上述目的及其他相关目的,本发明提供一种船舶锚系设备的安装方法,所述安装方法具体包括如下步骤:

7.s1:于船舶艏部分段的左舷及右舷形成锚绞机绳筒中心线rz、锚绞机摯链器中心线gq,并对rz、gq端点的三维坐标进行测量复核,选取所述船舶艏部分段上的锚绞机基座的参照点并进行测量以复核所述锚绞机基座位置是否准确;

8.s2:确定所述锚绞机基座位置准确后,在所述锚绞机基座上安装基座顶部加强板,并于所述基座顶部加强板形成螺栓孔,作为锚绞机安装的参考位置点;吊装锚绞机至所述锚绞机基座上并由全站仪实时测量所述锚绞机的位置确保其位置准确,所述艏部分段的中心线上的a、f两点与锚绞机链轮转轴上的三点d、d1、d2为同一高度值,确保锚绞机链轮转轴与所述锚绞机摯链器中心线gq呈90度夹角,满足精度要求后由作业人员把锚绞机上固定板与所述基座顶部加强板基座顶部加强板相吻合,通过螺栓穿过所述螺栓孔并结合螺帽对各点进行拧紧,完成所述锚绞机的固定;

9.s3:吊装摯链器至主甲板上锚链筒开口的中心点区域,由全站仪测量坐标精度控制所述摯链器的安装定位,以所述艏部分段中心线上的a、f两点为基准,使所述摯链器滚轮的轴线上的a、b、c三点与a、f两点的高度坐标相同,其中a与c两点位于摯链器滚轮的轴线两端,b位于a、c之间,确保摯链器滚轮轴线与主甲板上锚绞机摯链器中心线夹角呈90

°

,满足精度要求后由作业人员把所述摯链器的本体结构下口与主甲板进行焊接作业,且与主甲板反顶加强筋硬档位置上下对应;所述反顶加强筋硬档位于所述主甲板下表面,用于加固作

用;

10.s4:测量采集所述摯链器与锚绞机安装精度的三维坐标数据进行复核,确认满足生产技术要求后,吊装锚链与铁锚的组合件分别经艏部分段外板、锚链筒、主甲板、摯链器、锚绞机、锚链孔点至锚链舱。

11.优选地,还包括如下步骤:

12.s5:以安装完锚系设备的所述艏部分段搭载至艏部总段,所述艏部分段的底部凸起嵌合至所述艏部总段的凹槽内,确保搭载后所述艏部分段的中心线与所述艏部总段的中心线在同一竖直平面里,主甲板高度与主船体距基高度相吻合一致,艏部总段整体四周水平度相一致,主体吊装定位由全站仪进行坐标测量以控制精度,所述艏部分段与艏部总段对接完成后进行焊接作业。

13.优选地,步骤s4中,所述锚链与摯链器滚轮轴线所在竖直面的倾斜角度呈34

°

。

14.优选地,步骤s1中,所述锚绞机基座10安装位置精度控制为

±

2mm,水平度为

±

2mm。

15.优选地,步骤s2中,所述锚绞机的安装精度控制为

±

1mm,锚绞机链轮转轴高度与锚绞机绳筒高度的安装精度控制为

±

1mm。

16.优选地,步骤s3中,所述摯链器设备安装精度控制为

±

2mm,摯链器滚轮轴线上的a、b、c三点高度精度控制为

±

1mm。

17.优选地,步骤s5中,所述艏部分段搭载至艏部总段的精度为

±

5~

±

8mm,水平度为

±

5mm。

18.如上所述,本发明提供一种船舶锚系设备的安装方法,在艏部分段建造阶段利用全站仪对各设备部件的关键点位进行三维坐标的精确测量,由此通过精度控制实现锚系设备的精准定位安装,包括完成前移安装分段合拢、摯链器、锚绞机、锚链铁锚一体化安装等建造过程,使得总段吊装及船坞搭载更加快速化,生产效率更进一步提升,缩短船坞建造周期为实现生产任务目标,在总组搭载阶段利用精度控制技术顺利完成艏部总段吊装装焊的生产工艺技术运用,有效避免了船坞阶段由作业人员在主船体主甲板上手工测量的方式安装锚系设备所产生的精度误差,进而避免了大开刀返修作业,保证了收锚放锚的正常运作。本发明以数字化控制技术手段运用到船舶建造生产体系中,提高了现场作业效率,缩短船舶建造周期。

附图说明

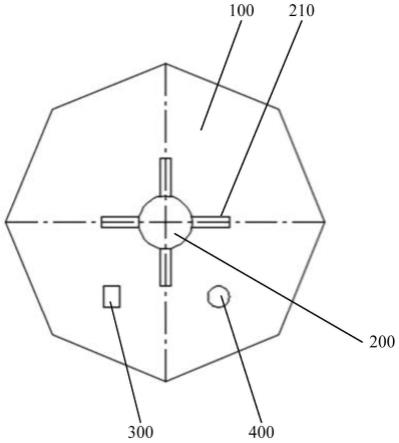

19.图1显示为艏部分段的锚绞机基座基准线示意图。

20.图2显示为锚绞机基座与主甲板安装水平高度示意图。

21.图3显示为基座顶部加强板的结构示意图。

22.图4显示为锚绞机侧视及俯视结构及定位参考点。

23.图5显示为摯链器侧视结构及定位参考点。

24.图6显示为锚链安装示意图。

25.图7显示为搭载艏部总段的安装示意图。

26.元件标号说明

27.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锚绞机基座

28.30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锚绞机

29.40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

摯链器

30.50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基座顶部加强板

31.60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺栓孔

32.70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锚链

33.80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

铁锚

34.90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

艏部总段

35.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锚链筒开口

具体实施方式

36.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

37.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

38.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。本文使用的“介于

……

之间”表示包括两端点值。

39.在本技术的上下文中,所描述的第一特征在第二特征“之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

40.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。

41.本发明提供一种船舶锚系设备的安装方法,具体包括如下步骤:

42.s1:如图1所示,于船舶艏部分段的左舷及右舷形成锚绞机绳筒中心线rz、锚绞机摯链器中心线gq,并对rz、gq端点的三维坐标进行测量复核,选取所述船舶艏部分段上的锚绞机基座10的参照点kl、mn、op、qr、st并进行测量以复核所述锚绞机基座位置是否准确;所述锚绞机基座10安装位置精度控制为

±

2mm,水平度为

±

2mm;此处的精度控制指的是允许误差范围。

43.s2:如图3-图4所示,确定所述锚绞机基座10位置准确后,在所述锚绞机基座10上安装基座顶部加强板50,并于所述基座顶部加强板50形成螺栓孔60,作为锚绞机安装的参考位置点;吊装锚绞机30至所述锚绞机基座10上并由全站仪实时测量所述锚绞机30的位置确保其位置准确,所述艏部分段的中心线上的a、f两点与锚绞机链轮转轴上的三点d、d1、d2

为同一高度值,确保锚绞机链轮转轴与所述锚绞机摯链器中心线gq呈90度夹角,满足精度要求后由作业人员把锚绞机上固定板与所述基座顶部加强板50基座顶部加强板相吻合,通过螺栓穿过所述螺栓孔60并结合螺帽对各点进行拧紧,完成所述锚绞机的固定。其中,锚绞机的安装精度控制为

±

1mm,锚绞机链轮转轴高度与锚绞机绳筒高度的安装精度控制为

±

1mm;

44.具体地,如图2所示,根据施工图纸已知所述主甲板中心线的坐标z值为h,锚绞机基座水平面与主甲板上表面的最近距离为h20,锚绞机绳筒中心(包括e、f)至所述锚绞机基座水平面的距离为h22,锚绞机链轮转轴(包括d、d1、d2)至所述锚绞机绳筒中心的高度为h23,则锚绞机基座水平面的坐标z值为h-h0 h30

△

h20,锚绞机绳筒中心的坐标z值为h-h0 h30

△

h20 h22,锚绞机链轮转轴的坐标z值为h-h0 h30

△

h20 h22 h23。h30为h20所在竖直线与主甲板下表面的交点距离所述主甲板中心线的竖直距离,

△

为主甲板板厚,h0为主甲板梁拱高度。

45.s3:如图5所示,吊装摯链器40至主甲板上锚链筒开口110的中心点区域,由全站仪测量坐标精度控制所述摯链器40的安装定位,以所述艏部分段中心线上的a、f两点为基准,使所述摯链器滚轮的轴线上的a、b、c点与a、f两点的高度坐标相同,其中a与c两点位于摯链器滚轮的轴线两端,b位于a、c之间(选择a与c两点位于摯链器的外侧,在安装定位中运用全站仪方便测量采集,而b点位于摯链器内部,内部点无法测量坐标运用精度控制技术,摯链器安装定位后承重结构与主甲板反顶加强筋硬档位置上下对应),确保摯链器滚轮轴线与主甲板上锚绞机摯链器中心线夹角呈90

°

且在同一个垂直面里,满足精度要求后由作业人员把所述摯链器40的本体结构下口与主甲板进行焊接作业,且与主甲板反顶加强筋硬档位置上下对应;所述反顶加强筋硬档位于所述主甲板下表面,用于加固作用。其中,摯链器设备安装精度控制为

±

2mm,摯链器滚轮轴线上的a-b-c中心高度精度控制为

±

1mm;

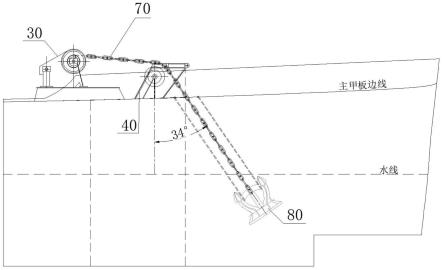

46.s4:如图6所示,测量采集摯链器与锚绞机安装精度的三维坐标数据进行复核,确认满足生产技术要求后,吊装锚链70与铁锚80的组合件分别经艏部分段外板、锚链筒、主甲板、摯链器、锚绞机、锚链孔x点至锚链舱等船舶主结构与锚系设备,

47.具体地,所述艏部分段在大组立阶段完成前移安装摯链器、锚绞机、与锚链等作业,并技术调试拉锚进程,使锚链70与摯链器滚轮轴线所在竖直面的倾斜角度呈34

°

,满足生产设计技术要求后进冲砂涂油漆作业。其中,锚链铁锚安装与摯链器滚轮轴线所在竖直面的夹角控制为34

°

,其运转摆动技术范围为29

°

~39

°

48.s5:如图7所示,以安装完锚系设备(包括摯链器、锚绞机、锚链)的所述艏部分段搭载至艏部总段90,所述艏部分段的底部凸起嵌合至所述艏部总段90的凹槽内,保证所述艏部总段上的a、b、c三点搭载所述艏部分段的d、e点,确保搭载后所述艏部分段的中心线与所述艏部总段的中心线在同一竖直平面里,主甲板高度与主船体距基高度相吻合一致,艏部总段整体四周水平度相一致,主体吊装定位由全站仪进行坐标测量以控制精度,所述艏部分段与艏部总段对接完成后进行焊接作业。其中,所述艏部分段搭载至艏部总段的精度为

±

5~

±

8mm,水平度为

±

5mm。最后对锚系设备调试运转作业以确保满足生产设计技术要求。

49.综上所述,本发明提供一种船舶锚系设备的安装方法,在艏部分段建造阶段利用全站仪对各设备部件的关键点位进行三维坐标的精确测量,由此通过精度控制实现锚系设

备的精准定位安装,包括完成前移安装分段合拢、摯链器、锚绞机、锚链铁锚一体化安装等建造过程,使得总段吊装及船坞搭载更加快速化,生产效率更进一步提升,缩短船坞建造周期为实现生产任务目标,在总组搭载阶段利用精度控制技术顺利完成艏部总段吊装装焊的生产工艺技术运用,有效避免了船坞阶段由作业人员在主船体主甲板上手工测量的方式安装锚系设备所产生的精度误差,进而避免了大开刀返修作业,保证了收锚放锚的正常运作。本发明以数字化控制技术手段运用到船舶建造生产体系中,提高了现场作业效率,缩短船舶建造周期。

50.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。