1.本发明涉及工业炉技术领域,特别涉及一种快速冷却工业炉。

背景技术:

2.工业生产中需要用到各种各样的炉子,它们被统称为工业炉,如金属冶炼炉,陶瓷烧结炉等。按照加热方式的不同,工业炉可分为电炉和火焰炉两大类;按照加热温度的不同,工业炉又可分为高温炉(>1000℃)、中温炉(650~1000℃)和低温炉(<650℃)三大类;由于需要保温,无论是何种类型的工业炉,炉体都镶嵌了较厚的保温材料层(炉衬),这就非常不利于工业炉使用过后的冷却降温。

3.如专利号为202022602974.0的专利,提出了一种快速冷却工业炉,通过环绕在工业炉周围且与工业炉相贴合的环形管,通循环的冷却水为炉体降温,该方案未妥善考虑保温材料层的问题,大大增加了其应用场景的局限性。如专利号为202111146019.3的专利,提出了一种快速冷却工业炉,其内部的炉膛外设置有外壳,炉膛和外壳之间设置有过渡空腔,底部设置有用于储存散热过渡液的储液室,外壳的表面还设置有散热板,散热板的内表面设置有内导热棱,内导热棱延伸至过渡空腔内,通过内导热楞提高炉膛的冷却速度,缩短冷却时间。但是,保温和散热是本就是一对矛盾点,如果没有完全阻隔,在两者之间设置过渡区域,无论过渡区域内是真空,还是像该发明所述的空气或散热过渡液,都无法有效地避免热传导、热对流和热辐射带来的能量损失,该专利所说的“能够有效地保证炉膛在正常使用下的保温效果,不影响炉体的热能效”,并不能让人信服。

技术实现要素:

4.本发明的目的是提供一种带有快速冷却功能的工业炉,且快速冷却系统的冷却速度足够快、工业炉正常工作状态下并不受冷却系统影响而造成热量流失。

5.针对上述技术问题,本发明采用的技术方案为:一种快速冷却工业炉,包括炉体部件、控制面板、制冷水箱部件、循环气管、热汇流管、冷汇流管、冷却塔部件、斯特林循环部件;制冷水箱部件与炉体部件固定连接;控制面板固定安装在制冷水箱部件上;冷却塔部件固定安装在炉体部件上;斯特林循环部件固定安装在冷却塔部件上;冷却塔部件上设置有一个正弦热管组,正弦热管组由多组热管首尾拼接组成,多组热管关于冷却塔部件中心圆周均布,且所有热管的管道中心线构成一条位于圆柱面上的闭合空间正弦曲线;正弦热管组和斯特林循环部件的下端均位于冷却塔部件和炉体部件所包围的密闭空间内;斯特林循环部件的中心设置有一个滑移机构,滑移机构的下端插入炉体部件,用于开放或封闭炉膛;循环气管的两端分别连通斯特林循环部件上端和炉体部件下端,用于导通斯特林循环部件和炉膛之间的循环气路;热汇流管的两端分别连通冷却塔部件和制冷水箱部件;冷汇流管的两端分别连通冷却塔部件和制冷水箱部件;热汇流管和冷汇流管用于导通冷却塔部件和制冷水箱部件之间的循环水路。

6.进一步地,炉体部件包括第一外壳、第一支腿、第一转轮、第一螺杆、第一支座、对

接法兰、炉门、插销、转轴、第一炉衬、第二炉衬、第三炉衬、第四炉衬、电热丝、第五炉衬、第六炉衬;第一外壳外部的下侧固定安装有多个圆周均布的第一支腿;第一外壳外部的上侧固定安装有一个对接法兰;第一外壳外部的前侧通过一根转轴铰接有一个炉门;炉门内固定安装有第一炉衬;插销固定安装在炉门上;第一外壳外部的前侧固定安装有一个第一支座;第一支座上铰接有一个第一螺杆;第一转轮转动安装在第一螺杆上;第一螺杆和第一转轮用于锁紧插销;第一外壳内部的上侧固定安装有一个第四炉衬;第一外壳内部的下侧固定安装有一个第三炉衬;第一外壳内部的后侧固定安装有一个第六炉衬;第一外壳内部的左右两侧各固定安装有一个第五炉衬;每个第五炉衬上固定安装有一个第二炉衬;第二炉衬和第五炉衬之间设置有电热丝;第二炉衬上设置有贯通的栅格,用于发散电热丝的温度。

7.进一步地,炉体部件还包括分流罩、第二转轮、集流罩、第一管接头、第二外壳、第一封头;分流罩固定安装在第一外壳外部的上侧;分流罩上设置有一个螺纹座和多个圆周均布的第一气孔;集流罩固定安装在第一外壳外部后侧的底部;第二转轮转动安装在集流罩上,且第二转轮和集流罩之间通过螺纹配合;第一管接头固定安装在集流罩上;第一管接头与循环气管的第二端连通;第二外壳固定安装在第二转轮上;第一封头固定安装在第二外壳内;第四炉衬上设置有与分流罩同轴的封口;第三炉衬内设置有一条气道,气道第一端连通炉膛,气道第二端用于与第一封头配合。

8.进一步地,正弦热管组含有偶数个热管,每两个热管成一组;每个热管由第一端盖、管壳、翅片和隔板组成;管壳两端各固定安装有一个第一端盖;管壳内部填充有工质;管壳外部的两端分别设置有等距分布的翅片;管壳中部设置有隔板。

9.进一步地,冷却塔部件还包括第三外壳、压块、冷却罩、冷水管、热水管、分水管、第二管接头、集水管、第三管接头、密封垫、第七炉衬、第八炉衬;第三外壳与对接法兰固定连接;第三外壳上设置有用于通过正弦热管组的开孔;正弦热管组固定安装在第三外壳上,且正弦热管组下端穿过所述的开孔;密封垫固定安装在第三外壳上;多个冷却罩圆周均布地固定安装在第三外壳上,且冷却罩紧压密封垫;每个冷却罩和第三外壳所包围的空间内容置有一组热管的上端;每两个相邻的冷却罩之间设置有一个压块,压块固定安装在第三外壳上,且压块紧压冷却罩;每个冷却罩的上端连通一个冷水管的第一端;每个冷却罩的下端连通一个热水管的第一端;所有冷水管的第二端与分水管连通;所有热水管的第二端与集水管连通;第二管接头固定安装在分水管上;第三管接头固定安装在集水管上;第二管接头与冷汇流管的第一端连通;第三管接头与热汇流管的第一端连通;第七炉衬和第八炉衬分别固定安装在第三外壳内。

10.进一步地,第三外壳上设置有一个第二通孔和多个圆周均布的第一通孔;第七炉衬上设置有一个第四通孔和多个圆周均布的第三通孔;第一通孔和第三通孔直径相同、轴线重合;第二通孔和第四通孔直径相同、轴线重合。

11.进一步地,滑移机构包括第三转轮、第二螺杆、第六外壳、第二封头;第三转轮固定安装在第二螺杆的第一端;第六外壳固定安装在第二螺杆的第二端;第二螺杆与螺纹座螺纹配合;第二封头固定安装在第六外壳内;第二封头用于与封口配合。

12.进一步地,斯特林循环部件还包括第四外壳、第四管接头、导向架、第二端盖、气缸、第五外壳、第九炉衬、动力活塞、动力杆、配气活塞、配气杆、排气扇、滚动体、密封环;第五外壳固定安装在第三外壳上;第五外壳上设置有多个圆周均布的第六通孔;每个第六通

孔内固定安装有一个气缸;每个气缸的上端固定安装有一个第二端盖;每个气缸的下端依次与第一通孔和第三通孔密封配合;每个第二端盖内滑动安装有一个配气杆;每个配气杆内滑动安装有一个动力杆;每个配气杆的下端固定安装有一个配气活塞;每个动力杆的下端固定安装有一个动力活塞;每个配气杆的下端设置有多圈圆周均布的配气孔;第九炉衬固定安装在第五外壳内;第九炉衬的下端依次与第二通孔和第四通孔密封配合;导向架固定安装在第五外壳上;导向架上设置有多个圆周均布的第五通孔;每个第五通孔与一个配气杆滑动配合;导向架上设置有多个圆周均布的导向槽;导向槽用于与配气杆上端和动力杆上端滑动配合;第四外壳固定安装在导向架上;第四管接头固定安装在第四外壳上;第四管接头与循环热管的第一端连通;导向架上还设置有第二支座;排气扇两端分别通过一个滚动体与第二支座和第四外壳转动连接;密封环固定安装在第四外壳上;密封环与第二螺杆滑动配合。

13.进一步地,排气扇包括心轴、扇叶、套筒、配气轨道、第一轨道中心线、动力轨道、第二轨道中心线;心轴两端设置有容置滚动体的滚道;心轴与套筒之间通过一圈圆周均布的扇叶连接;套筒外侧设置有配气轨道和动力轨道;配气轨道的中心线为第一轨道中心线;动力轨道的中心线为第二轨道中心线;第一轨道中心线和第二轨道中心线为相位角相差180

°

的空间正弦曲线;第一轨道中心线和第二轨道中心线波数相同、波幅相等;配气轨道同时与所有配气杆的末端啮合;动力轨道同时与所有动力杆的末端啮合。

14.进一步地,制冷水箱部件包括第七外壳、第二支腿、水泵、电机、出水管、入水管、第五管接头、第六管接头、第七管接头、第八管接头;第七外壳内设置有制冷器和水箱;第七外壳底部固定安装有多个圆周均布的第二支腿;水泵固定安装在第七外壳上;电机固定安装在水泵上;电机用于驱动水泵;水泵两端分别固定连接有出水管和入水管;第五管接头、第六管接头、第七管接头和第八管接头均固定安装在第七外壳上;入水管连通水箱;出水管连通第五管接头;第六管接头连通水箱;第五管接头与冷汇流管第二端连通;第六管接头与热汇流管第二端连通;第七管接头和第八管接头均与水箱连通;第七管接头和第八管接头用于外接水塔或更换水箱存水。

15.本发明与现有技术相比的有益效果是:(1)炉体部件内置电热丝和可控的全封闭保温层,保温层全封闭时,内部的炉膛空间为长方体空间,在内部炉膛加热时,具备良好的保温性能;(2)冷却塔部件内置正弦热管组,该正弦热管组属于重力热管的范畴,呈周期分布且圆周均布,具备各向同性的特征,且翅片相对于传统的同轴分布的翅片,具备更大的换热接触面积,换热性能更好;(3)斯特林循环部件用于控制炉体部件内的保温层是否封闭,当不封闭时,炉膛内的高温气体进入冷却塔部件内,正弦热管组可开始进行换热工作;(4)循环气管连接斯特林循环部件和炉体部件的下部,当炉体部件下部第一封头开启时,形成气体循环回路,热气上升推动斯特林循环部件的排气扇,进而激活斯特林循环部件的气缸工作,利用温差驱动排气扇高速转动,提高炉膛内气体流动的效率;(5)制冷水箱部件用于制造冷水,通过电机和水泵,为冷却塔部件提供冷却水。

附图说明

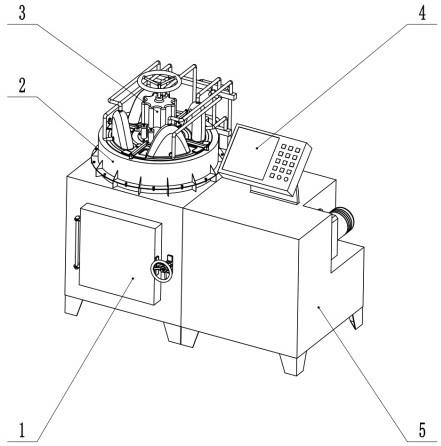

16.图1为本发明整体结构的总装示意图一。

17.图2为本发明整体结构的总装示意图二。

18.图3为本发明炉体部件的部件结构示意图。

19.图4为本发明炉体部件的部件结构剖视图。

20.图5为本发明冷却塔部件的部件结构示意图一。

21.图6为本发明冷却塔部件的部件结构示意图二。

22.图7为本发明冷却塔部件的部件结构示意图三。

23.图8为本发明正弦热管组的组件结构示意图一。

24.图9为本发明正弦热管组的组件结构示意图二。

25.图10为本发明正弦热管组的组件结构示意图三。

26.图11为本发明斯特林循环部件的部件结构示意图。

27.图12为本发明斯特林循环部件的部件结构剖视图。

28.图13为本发明斯特林循环部件的局部放大示意图一。

29.图14为本发明斯特林循环部件的局部放大示意图二。

30.图15为本发明导向架的零件结构示意图。

31.图16为本发明第五外壳的零件结构示意图。

32.图17为本发明排气扇的零件结构示意图。

33.图18为本发明制冷水箱部件的部件结构示意图一。

34.图19为本发明制冷水箱部件的部件结构示意图二。

35.图20为本发明整体结构的总装剖视图。

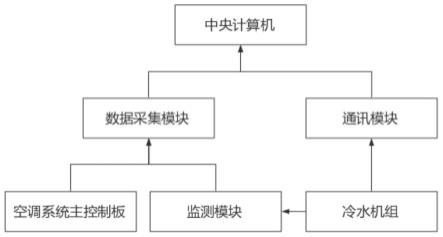

36.图中:1-炉体部件;2-冷却塔部件;3-斯特林循环部件;4-控制面板;5-制冷水箱部件;6-循环气管;7-热汇流管;8-冷汇流管;101-第一外壳;102-第一支腿;103-第一转轮;104-第一螺杆;105-第一支座;106-对接法兰;107-分流罩;108-炉门;109-插销;110-转轴;111-第一炉衬;112-第二炉衬;113-第三炉衬;114-第四炉衬;115-电热丝;116-第五炉衬;117-第六炉衬;118-第二转轮;119-集流罩;120-第一管接头;121-第二外壳;122-第一封头;10701-螺纹座;10702-第一气孔;11301-气道;11401-封口;201-第三外壳;202-压块;203-冷却罩;204-冷水管;205-热水管;206-分水管;207-第二管接头;208-集水管;209-第三管接头;210-正弦热管组;211-密封垫;212-第七炉衬;213-第八炉衬;20101-第一通孔;20102-第二通孔;21201-第三通孔;21202-第四通孔;21001-第一端盖;21002-管壳;21003-翅片;21004-隔板;301-第三转轮;302-第二螺杆;303-第四外壳;304-第四管接头;305-导向架;306-第二端盖;307-气缸;308-第五外壳;309-第六外壳;310-第二封头;311-第九炉衬;312-动力活塞;313-动力杆;314-配气活塞;315-配气杆;316-排气扇;317-滚动体;318-密封环;30501-第五通孔;30502-导向槽;30503-第二支座;30801-第六通孔;31501-配气孔;31601-心轴;31602-扇叶;31603-套筒;31604-配气轨道;31605-第一轨道中心线;31606-动力轨道;31607-第二轨道中心线;501-第七外壳;502-第二支腿;503-水泵;504-电机;505-出水管;506-入水管;507-第五管接头;508-第六管接头;509-第七管接头;510-第八管接头。

具体实施方式

37.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

38.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本

专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

39.图1至图20为本发明的优选实施例,在该实施例中,整机所占空间为:长2000mm,宽1296.5mm,高1880mm;炉膛有效容积为:长800mm,宽500mm,高500mm。

40.如图1、图2、图6和图20所示,制冷水箱部件5与炉体部件1固定连接;控制面板4固定安装在制冷水箱部件5上;冷却塔部件2固定安装在炉体部件1上;斯特林循环部件3固定安装在冷却塔部件2上;冷却塔部件2上设置有一个正弦热管组210,正弦热管组210由4组热管首尾拼接组成,4组热管关于冷却塔部件2中心圆周均布,且所有热管的管道中心线构成一条位于圆柱面上的闭合空间正弦曲线;在本实施例中,该闭合空间正弦曲线的参数方程为:式中,x、y、z的单位为mm;正弦热管组210和斯特林循环部件3的下端均位于冷却塔部件2和炉体部件1所包围的密闭空间内;斯特林循环部件3的中心设置有一个滑移机构,滑移机构的下端插入炉体部件1,用于开放或封闭炉膛;循环气管6的两端分别连通斯特林循环部件3上端和炉体部件1下端,用于导通斯特林循环部件3和炉膛之间的循环气路;热汇流管7的两端分别连通冷却塔部件2和制冷水箱部件5;冷汇流管8的两端分别连通冷却塔部件2和制冷水箱部件5;热汇流管7和冷汇流管8用于导通冷却塔部件2和制冷水箱部件5之间的循环水路。

41.如图3和图4所示,炉体部件1中,第一外壳101外部的下侧固定安装有4个圆周均布的第一支腿102;第一外壳101外部的上侧固定安装有一个对接法兰106;第一外壳101外部的前侧通过一根转轴110铰接有一个炉门108;炉门108内固定安装有第一炉衬111;插销109固定安装在炉门108上;第一外壳101外部的前侧固定安装有一个第一支座105;第一支座105上铰接有一个第一螺杆104;第一转轮103转动安装在第一螺杆104上;第一螺杆104和第一转轮103用于锁紧插销109;第一外壳101内部的上侧固定安装有一个第四炉衬114;第一外壳101内部的下侧固定安装有一个第三炉衬113;第一外壳101内部的后侧固定安装有一个第六炉衬117;第一外壳101内部的左右两侧各固定安装有一个第五炉衬116;每个第五炉衬116上固定安装有一个第二炉衬112;第二炉衬112和第五炉衬116之间设置有电热丝115;第二炉衬112上设置有贯通的栅格,用于发散电热丝115的温度;分流罩107固定安装在第一外壳101外部的上侧;分流罩107上设置有一个螺纹座10701和8个圆周均布的第一气孔10702;集流罩119固定安装在第一外壳101外部后侧的底部;第二转轮118转动安装在集流罩119上,且第二转轮118和集流罩119之间通过螺纹配合;第一管接头120固定安装在集流罩119上;第一管接头120与循环气管6的第二端连通;第二外壳121固定安装在第二转轮118上;第一封头122固定安装在第二外壳121内;第四炉衬114上设置有与分流罩107同轴的封口11401;第三炉衬113内设置有一条气道11301,气道11301第一端连通炉膛,气道11301第二端用于与第一封头122配合。

42.如图8、图9和图10所示,正弦热管组210含有偶数个热管,每两个热管成一组;每个

热管由第一端盖21001、管壳21002、翅片21003和隔板21004组成;管壳21002两端各固定安装有一个第一端盖21001;管壳21002内部填充有工质;管壳21002外部的两端分别设置有等距分布的翅片21003;管壳21002中部设置有隔板21004;在本实施例中,翅片21003直径70mm,厚度3mm,相邻两个翅片21003之间的间距为10mm。

43.如图5、图6、图7所示,冷却塔部件2中,第三外壳201与对接法兰106固定连接;第三外壳201上设置有用于通过正弦热管组210的开孔;正弦热管组210固定安装在第三外壳201上,且正弦热管组210下端穿过所述的开孔;密封垫211固定安装在第三外壳201上;4个冷却罩203圆周均布地固定安装在第三外壳201上,且冷却罩203紧压密封垫211;每个冷却罩203和第三外壳201所包围的空间内容置有一组热管的上端;每两个相邻的冷却罩203之间设置有一个压块202,压块202固定安装在第三外壳201上,且压块202紧压冷却罩203;每个冷却罩203的上端连通一个冷水管204的第一端;每个冷却罩203的下端连通一个热水管205的第一端;所有冷水管204的第二端与分水管206连通;所有热水管205的第二端与集水管208连通;第二管接头207固定安装在分水管206上;第三管接头209固定安装在集水管208上;第二管接头207与冷汇流管8的第一端连通;第三管接头209与热汇流管7的第一端连通;第七炉衬212和第八炉衬213分别固定安装在第三外壳201内;第三外壳201上设置有一个第二通孔20102和8个圆周均布的第一通孔20101;第七炉衬212上设置有一个第四通孔21202和8个圆周均布的第三通孔21201;第一通孔20101和第三通孔21201直径相同、轴线重合;第二通孔20102和第四通孔21202直径相同、轴线重合。

44.如图11、图12、图13、图14、图15、图16和图17所示,斯特林循环部件3中,第三转轮301固定安装在第二螺杆302的第一端;第六外壳309固定安装在第二螺杆302的第二端;第二螺杆302与螺纹座10701螺纹配合;第二封头310固定安装在第六外壳309内;第二封头310用于与封口11401配合;第三转轮301、第二螺杆302、第六外壳309、第二封头310构成滑移机构;第五外壳308固定安装在第三外壳201上;第五外壳308上设置有8个圆周均布的第六通孔30801;每个第六通孔30801内固定安装有一个气缸307;本实施例中,气缸307外径为40mm,壁厚为2mm;每个气缸307的上端固定安装有一个第二端盖306;每个气缸307的下端依次与第一通孔20101和第三通孔21201密封配合;每个第二端盖306内滑动安装有一个配气杆315;每个配气杆315内滑动安装有一个动力杆313;每个配气杆315的下端固定安装有一个配气活塞314;每个动力杆313的下端固定安装有一个动力活塞312;每个配气杆315的下端设置有多圈圆周均布的配气孔31501;第九炉衬311固定安装在第五外壳308内;第九炉衬311的下端依次与第二通孔20102和第四通孔21202密封配合;导向架305固定安装在第五外壳308上;导向架305上设置有8个圆周均布的第五通孔30501;每个第五通孔30501与一个配气杆315滑动配合;导向架305上设置有8个圆周均布的导向槽30502;导向槽30502用于与配气杆315上端和动力杆313上端滑动配合;第四外壳303固定安装在导向架305上;第四管接头304固定安装在第四外壳303上;第四管接头304与循环热管的第一端连通;导向架305上还设置有第二支座30503;排气扇316两端分别通过一个滚动体317与第二支座30503和第四外壳303转动连接;密封环318固定安装在第四外壳303上;密封环318与第二螺杆302滑动配合;进一步地,排气扇316由心轴31601、扇叶31602、套筒31603、配气轨道31604、第一轨道中心线31605、动力轨道31606、第二轨道中心线31607构成;心轴31601两端设置有容置滚动体317的滚道;心轴31601与套筒31603之间通过一圈圆周均布的扇叶31602连接;本实施例中

扇叶31602的个数为12;套筒31603外侧设置有配气轨道31604和动力轨道31606;配气轨道31604的中心线为第一轨道中心线31605;动力轨道31606的中心线为第二轨道中心线31607;第一轨道中心线31605和第二轨道中心线31607为相位角相差180

°

的空间正弦曲线;第一轨道中心线31605和第二轨道中心线31607波数相同、波幅相等;配气轨道31604同时与所有配气杆315的末端啮合;动力轨道31606同时与所有动力杆313的末端啮合;在本实施例中,第一轨道中心线31605的参数方程为:第二轨道中心线31607的参数方程为:以上各式中,x、y、z的单位为mm;配气轨道31604为直径5mm的球,球心在第一轨道中心线31605上扫略一周,运动轨迹的包络面与套筒31603的相交面;动力轨道31606为直径5mm的球,球心在第二轨道中心线31607上扫略一周,运动轨迹的包络面与套筒31603的相交面;配气杆315和动力杆313的末端均为直径5mm的球体。

45.如图18和图19所示,制冷水箱部件5中,第七外壳501内设置有制冷器和水箱;第七外壳501底部固定安装有4个圆周均布的第二支腿502;水泵503固定安装在第七外壳501上;电机504固定安装在水泵503上;电机504用于驱动水泵503;水泵503两端分别固定连接有出水管505和入水管506;第五管接头507、第六管接头508、第七管接头509和第八管接头510均固定安装在第七外壳501上;入水管506连通水箱;出水管505连通第五管接头507;第六管接头508连通水箱;第五管接头507与冷汇流管8第二端连通;第六管接头508与热汇流管7第二端连通;第七管接头509和第八管接头510均与水箱连通;第七管接头509和第八管接头510用于外接水塔或更换水箱存水。

46.本实施例中的各种结构外包件,如第一外壳101、冷却罩203等,均为钣金件,壁厚1.5mm或2mm,相对市面上现有的产品更加厚实;保温层材料,即各个炉衬的材料,根据产品价位的不同,采用珍珠岩或蛀石粉。

47.本发明的工作原理:如图3所示,通过手动控制第一转轮103在第一螺杆104上的转角以及第一螺杆104相对于第一支座105的偏角,可实现第一转轮103对插销109的压紧与释放,进而实现炉门108的开启与闭合。

48.炉门108闭合后,准备开始加热工作时,需操控控制面板4,对炉膛内电热丝115的加热温度及时间进行限定。

49.图20给出了工业炉正常加热工况下的结构全剖图,可以清晰地看出图中状态下,各个零部件之间的安装关系,此时的炉膛是被保温材料层全封闭的,且此时的封闭保温材料层包括第一炉衬111、第二炉衬112、第三炉衬113、第四炉衬114、第五炉衬116、第六炉衬117、第一封头122和第二封头310。

50.当加热作业完成后,需要对炉膛内部冷却降温时,首先通过控制面板4,启动水循

环程序,驱动电机504,带动水泵503,将制冷水箱部件5中的冷水,通过冷汇流管8注入分水管206内,再由分水管206,分别注入四个冷水管204内,通过冷水管204,进入到冷却罩203中,自上而下地冲刷正弦热管组210的上端,然后由冷却罩203下部的热水管205排出,此时排出的水带走正弦热管组210上方的热量,温度升高,为热水,热水汇流入集水管208,再由第三管接头209集中排出,通过热汇流管7进入水箱,完成一个运动周期;当制备冷水的速度慢于热水产生的速度时,可通过第七管接头509和第八管接头510,外接冷却水塔供水。

51.水泵503工作后,紧接着转动第三转轮301,第三转轮301带动第二螺杆302转动,第二螺杆302与螺纹座10701螺纹配合,故第二螺杆302转动时,会通过第六外壳309带动第二封头310运动,第二封头310一边旋转,一边抬升,脱离与第四炉衬114中封口11401的配合,从而使得炉膛内的高温气体可以通过封口11401上升,进而通过分流罩107上的第一气孔10702排出,自第一气孔10702排出的热气,会均匀地分布在冷却塔部件2和第一外壳101之间的空间内,位于该空间内的正弦热管组210的下端开始受热,热管内部的工质蒸发上升,进入正弦热管组210的上端,而正弦热管组210上端流动的循环冷却水,使得蒸发的工质冷凝液化,液化的工质受重力作用,自上而下的流回正弦热管组210的下端,完成一个换热周期,以此循环往复,连续不断地进行快速换热。

52.第二封头310脱离封口11401后,由于热气上升,会冲击排气扇316,使得排气扇316缓慢转动,此时旋转第一外壳101后侧的第二转轮118,通过第二外壳121,带动第一封头122一边旋转,一边远离气道11301,使得气道11301不再被第一封头122堵塞,此时,炉膛、斯特林循环部件3和循环气管6之间的循环气路完全导通,同时,在气缸307短暂吸收了一段时间的热气的热量后,根据斯特林发动机的原理,动力活塞312和配气活塞314开始运动,通过动力杆313和配气杆315,驱动动力轨道31606和配气轨道31604,进而驱动套筒31603带着扇叶31602旋转,快速旋转的扇叶31602会持续不断地将炉膛内的热气向上吸引,并排入循环气管6,循环气管6与外部空气直接接触,有一定的冷却效果,热气经过循环气管6后,降低了一些温度,最终再排回炉膛内,形成一个循环周期。

53.配气孔31501的设置是为了配气,且吸附的是冷却塔周围的空气;配气轨道31604和动力轨道31606的设置,使得单个气缸307及其组件,在一个完整的工作周期内,只能驱动套筒31603旋转一个正弦波的角度,相对于现有的曲轴输出转动一圈,该结构实现了减速,可获得大扭矩,便于更好地吸引炉膛内的热气。

54.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。