1.本发明涉及多层结构的技术领域,尤其涉及一种多层结构装饰件及其制造方法。

背景技术:

2.一个装饰件一般由多个层级结构复合而成,目前的多层结构装饰件大多是以聚氨酯(pu)为表层结构加上塑料为底层结构来进行生产制造的,在这种生产制造的方式下,多层结构装饰件的外观表现是通过在表层的聚氨酯材料内直接添加色料融为一体制成,这样制成的多层结构装饰件颜色单一,而且长时间在太阳光下暴晒就容易变色、褪色;其次,聚氨酯表层结构在生产制造过程中会产生大量的废气废水污染环境;并且,传统pu层下面是一层基布,这样产品在做一些复杂结构是容易出现变形问题。

技术实现要素:

3.本发明的主要目的在于提供一种多层结构装饰件及其制造方法,旨在解决产品在做一些复杂结构时容易出现变形的技术问题。

4.为实现上述目的,本发明提供一种多层结构装饰件的制造方法,所述制造方法包括步骤:

5.提供一贴合层,在所述贴合层上设置一外纹理层形成整体膜片,其中,所述贴合层的材料包括聚氨酯、环氧树脂和热熔胶中的一种或多种;

6.将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成载体层的预浸料;

7.将所述整体膜片和所述预浸料放入第一模具中,所述预浸料与所述贴合层贴合,通过热压工艺对所述第一模具加温加压使所述预浸料固化成型,并与所述整体膜片形成粘接,形成所述多层结构装饰件。

8.可选的,在一实施方式中,通过热压工艺对所述模具加温加压使所述预浸料固化成型的步骤为:

9.将所述模具加温至120℃-150℃烘烤3分钟-10分钟,并逐渐增加压力,其中,增加的压力范围为5kgf/cm

2-35kgf/cm2。

10.可选的,在一实施方式中,在所述贴合层上设置一外纹理层形成整体膜片的步骤包括:

11.在所述贴合层上涂覆一层胶水;

12.提供一带有预设纹理的离型膜,将所述离型膜带有纹理的面贴合于所述胶水的面上,将所述胶水固化形成整体膜片。

13.可选的,在一实施方式中,涂覆的所述胶水为光固化胶水,所述将所述胶水固化形成整体膜片的步骤为:通过照射能量为1000mj/cm2-3500mj/cm2的光照将所述光固化胶水固化。

14.可选的,在一实施方式中,在所述贴合层上设置一外纹理层形成整体膜片包括步

骤:

15.提供一带有第一预设纹理的离型膜和带有第二预设纹理的第二模具,在所述第二模具的纹理面涂覆一层胶水,并将所述离型膜的纹理面与所述第二模具的涂胶面贴合,对所述胶水进行固化,将固化后的胶水与所述模具分离得到内纹理层,同时在所述内纹理层和所述离型膜之间形成所述外纹理层;

16.在所述内纹理层的纹理面电镀形成一层电镀层;

17.将所述电镀层与所述贴合层粘接,形成整体膜片。

18.可选的,在一实施方式中,将所述电镀层与所述贴合层粘接包括步骤:

19.通过丝印工艺在所述电镀层上丝印一层环氧树脂形成所述贴合层。

20.可选的,在一实施方式中,将所述电镀层与所述贴合层粘接,形成整体膜片包括步骤:

21.通过丝印工艺在所述电镀层上丝印一层环氧树脂形成丝印层;

22.将所述丝印层与所述贴合层粘接,形成整体膜片。

23.可选的,在一实施方式中,在所述贴合层上设置一外纹理层形成整体膜片包括步骤:

24.提供一带有第二预设纹理的第二模具,在所述第二模具的纹理面涂覆一层胶水,并将所述贴合层与所述第二模具的涂胶面贴合,对所述胶水进行固化,将固化后的胶水与所述第二模具分离得到纹理膜片;

25.在所述纹理膜片的纹理面上电镀形成一层电镀层;

26.在所述电镀层上涂覆一层胶水;

27.提供一带有第一预设纹理的离型膜,将所述离型膜具有纹理的面贴合于所述电镀层上的胶水,对所述胶水进行固化,形成外纹理层。

28.可选的,在一实施方式中,使用光固化胶水形成所述外纹理;

29.形成所述多层结构装饰件的步骤还包括:剥离所述离型膜,使用主波段为350nm-450nm的光照对所述外纹理层曝光3s-5s。

30.可选的,在一实施方式中,对所述离型膜的表面进行雾面处理。

31.可选的,在一实施方式中,形成的所述多层结构装饰件具有曲面。

32.本发明还提供一种多层结构装饰件,所述多层结构装饰件由上述制造方法制成。

33.本发明提供的技术方案中,以纹理层作为多层结构装饰件外表层,从而提高多层结构装饰件的外观效果和触感,使多层结构装饰件更具有立体感,其次,本发明通过将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成的预浸料放入模具中,再通过热压工艺进行固化成型并与贴合层形成粘接,可以根据需要制作不同形状的多层结构装饰件,例如制作具有曲面的多层结构装饰件,并且以此预浸料制成的多层结构装饰件的硬度和结构强度都较高,又具有一定的柔性,并且使用聚氨酯、环氧树脂或热熔胶作为贴合层可以提高与预浸料的粘接强度,进而保证了多层结构装饰件的使用稳定性和防止在制作复杂结构时出现变形。

附图说明

34.一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明并不构

成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

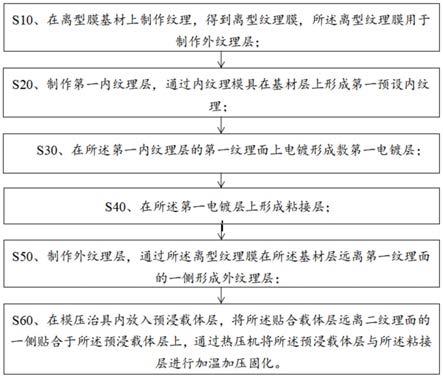

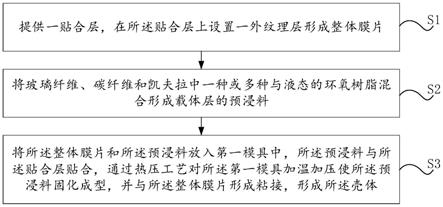

35.图1为本发明多层结构装饰件的制造方法的一个实施例的流程示意图;

36.图2为本发明多层结构装饰件的制造方法的第二个实施例的流程示意图;

37.图3为本发明多层结构装饰件的制造方法的第三个实施例的流程示意图;

38.图4为本发明多层结构装饰件的制造方法的第四个实施例的流程示意图。

具体实施方式

39.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。需要说明的是,当元件被表述“固定于”另一个元件,它可以直接在另一个元件上、或者其间可以存在一个或多个居中的元件。当一个元件被表述“连接”另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“水平的”、“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示相对重要性,或者隐含指明所指示的技术特征的数量。由此,除非另有说明,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征;“多个”的含义是两个或两个以上。术语“包括”及其任何变形,意为不排他的包含,可能存在或添加一个或更多其他特征、整数、步骤、操作、单元、组件和/或其组合。

40.此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,或是两个元件内部的连通。本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。本说明书所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

41.此外,下面所描述的本发明不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

42.如图1所示,在一实施例中,公开了一种多层结构装饰件的制造方法,所述制造方法包括步骤:

43.s1:提供一贴合层,在所述贴合层上设置一外纹理层形成整体膜片,其中,所述贴合层的材料包括柔性聚氨酯、环氧树脂和热熔胶中的一种或多种,柔性聚氨酯具体包括聚氨酯(pu)、热塑性聚氨酯弹性体橡胶(tpu)等;

44.s2:将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成载体层的预浸料;使用这些材料可以提高多层结构装饰件底层的结构强度和硬度,保证多层结构装饰件的使用稳定性和防止在制作复杂结构时出现变形;

45.在本步骤中,所述预浸料的具体制作方法为:通过将环氧树脂涂布到带有离型功能的离型纸或者离型膜上,制作2张带有环氧树脂的离型膜,然后,在两张离型膜的环氧树脂中间加一张纤维布使用压合机压合得到预浸料。

46.s3:将所述整体膜片和所述预浸料放入第一模具中,所述预浸料与所述贴合层贴

合,通过热压工艺对所述第一模具加温加压使所述预浸料固化成型,并与所述整体膜片形成粘接,形成所述多层结构装饰件;其中,可以根据需要预先设计模具的形状。

47.具体的,在s3中通过热压工艺对所述模具加温加压使所述预浸料固化成型的步骤为:将所述模具加温至120℃-150℃烘烤3分钟-10分钟,并逐渐增加压力,其中,增加的压力范围为5kgf/cm

2-35kgf/cm2。预浸料在加温达到100℃左右后环氧树脂开始软化熔融开始与整体膜片产生粘性,再通过持续高温固化环氧树脂变成固态,形成稳定形状,其中加压过程压力是由低到高,随着压力的不断增加,这样有利于排出产品中的气泡,还可以将所述模具制作成真空腔体,使用真空泵提升排泡效果。

48.进一步地,在贴合层和外纹理层之间可以增设一外观层,外观层包括但不限于色彩层、图案层或色彩层与图案层的组合,具体步骤为:

49.在所述贴合层上通过丝印、胶版印刷、凹版印刷或凸版印刷形成外观层;

50.在所述外观层和外纹理层之间涂覆一层胶水;

51.将所述胶水固化使外观层和外纹理层粘接。

52.通过此步骤可以设置多种不同的色彩或图案,使多层结构装饰件结构更为绚丽,并且将外观层设置在中间位置,外观层不与外界直接接触,使得外观层能够长时间不变色和褪色,延长多层结构装饰件结构的使用寿命。

53.具体地,在贴合层上设置外观层的方式一为通过丝印工艺形成,具体步骤为:使用丝印机将遮光油墨倒入网版内,使用刮刀将油墨通过网版漏下去,并通过加温烘烤或者紫外光(ultraviolet rays,uv)固化方式将油墨固化形成色彩层或图案层,其中,加温烘烤方式的条件为:烘烤温度为60℃-70℃,烘烤时间30分钟-90分钟,印刷2次;uv固化方式的条件为:使用能量为800mj/cm

2-2000mj/cm 2

的紫外灯照射2秒-5秒。

54.方式二为通过胶版印刷的工艺形成,具体步骤为:

55.使用ctp(computer to plate)制版机依据客户图档要求对ctp热敏板进行网点曝光得到所需要印刷的网点;

56.依据客户所需要颜色调试油墨;

57.把曝光好的ctp热敏板装入胶印机台上将油墨转移到贴合层上,再通过uv照射进行固化形成色彩层或图案层;其中,固化条件的照射能量为1000j/cm

2-3000mj/cm2。

58.方式三为通过凹版印刷的工艺形成,具体步骤为:

59.依据图案需要通过雕刻、腐蚀、电子雕刻制作凹版;

60.在凹版上整面涂上油墨,再使用刮墨刀将空白部分的油墨去除干净,使油墨只保留凹槽部分,再在较大压力作用下,将油墨转移的贴合层上,再通过uv照射或者加温烘烤方式对油墨进行固化形成图案层或色彩层。其中,加温烘烤方式的条件为:烘烤时间为3分钟-5分钟,烘烤温度为60℃-70℃;uv固化方式的条件为:使用能量为1000mj/cm

2-3000mj/cm2的紫外灯照射2秒-5秒。

61.方式四为通过凸版印刷的工艺形成,具体步骤为:

62.依据图案需要在木板、胶板上使用感光聚合物制作凸版;

63.印刷机的给墨装置先使油墨分配均匀,然后通过墨辊将油墨转移到凸版上,由于凸版上的图案部分高于印刷上的非图文部分,因此墨辊上的油墨只能转移到凸版的图文部分,而非图文部分则没有油墨;

64.再通过凸版一直将图案转印到贴合层上,通过加温烘烤或者uv照射进行固化形成图案层或色彩层。其中,加温烘烤方式的条件为:烘烤时间为3分钟-5分钟,烘烤温度为60℃-70℃;uv固化方式的条件为:使用能量为1000mj/cm

2-3000mj/cm2的紫外灯照射2秒-5秒。

65.在本实施例中,纹理示例性的可以为凸纹、凹纹、磨砂等,以纹理层作为多层结构装饰件外表层,从而提高用户的观感和触感,使多层结构装饰件更具有立体感,其次,本发明通过将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成的预浸料放入模具中,再通过热压工艺进行固化成型并与贴合层形成粘接,并且贴合层优选为柔性聚氨酯膜,具有柔性可拉伸,相结合可以根据需要预设第一模具的型腔形状以制作不同形状的多层结构装饰件,例如制作具有曲面的多层结构装饰件,并且以此预浸料制成的多层结构装饰件的硬度和结构强度都较高,又具有一定的柔性,并且使用聚氨酯、环氧树脂或热熔胶作为贴合层可以提高与预浸料的粘接强度,进而保证了多层结构装饰件的使用稳定性和防止在制作复杂结构时出现变形、分层。

66.如图2所示,在一实施例中,所述s1的步骤包括:

67.s11:提供一贴合层,在所述贴合层上涂覆一层光固化(uv)胶水;

68.s12:提供一带有预设纹理的离型膜,将所述离型膜带有纹理的面贴合于所述胶水的面上,使用uv光源照射所述uv胶水固化形成整体膜片,其中,整体膜片中会形成外纹理层,使用的uv光源的能量为1000mj/cm2-3500mj/cm2。

69.在s3步骤后还包括:

70.s4:剥离所述离型膜,使用光照对所述外纹理层进行曝光;具体为使用汞灯、金属卤素灯或者led(主波段在350nm-450nm)对所述外纹理层曝光3s-5s,以提升表面硬度及耐磨度;

71.s5:依据预设图档将多层结构装饰件多余的位置通过数控车床(cnc)切削掉;此步骤可以根据实际需要选择进行或者不进行,例如在直接可以形成预设的形状的时候就不再需要进行切削,如果有些结构比较复杂,难以直接形成预设的形状的时候,可以后续通过此步骤将多余部分切削掉。

72.因此,本实施例所公开的多层结构装饰件制造方法为:

73.s11:提供一贴合层,在所述贴合层上涂覆一层光固化(uv)胶水;

74.s12:提供一带有预设纹理的离型膜,将所述离型膜带有纹理的面贴合于所述胶水的面上,使用uv光源照射所述uv胶水固化形成整体膜片;

75.s2:将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成载体层的预浸料;

76.s3:将所述整体膜片和所述预浸料放入第一模具中,所述预浸料与所述贴合层贴合,通过热压工艺对所述第一模具加温加压使所述预浸料固化成型,并与所述整体膜片形成粘接,形成所述多层结构装饰件;

77.s4:剥离所述离型膜,使用光照对所述外纹理层进行曝光;

78.s5:依据预设图档将多层结构装饰件多余的位置通过数控车床(cnc)切削掉(此步骤为可选择步骤)。

79.其中,带有预设纹理的离型膜的制作方式有三种,分别为:

80.第一种为片张柔性聚氨酯基材uv转印纹理制作方式,具体为:将uv胶水倒到带有

预设纹理的模具上,放上柔性聚氨酯材料,使用辊压机使柔性聚氨酯材料整面均匀的涂上一层uv胶水,再使用汞灯、金属卤素灯或者led灯(主波段在350nm-450nm)进行曝光,曝光3-5秒固化后将柔性聚氨酯基材撕起来,uv胶水纹理转印到柔性聚氨酯基材上得到离型膜;其中,纹理呈现材料为丙烯酸酯(uv胶水),固化能量为1000mj/cm

2-3500mj/cm2。

81.第二种为卷料柔性聚氨酯基材uv转印纹理制作方式,具体为:使用涂布机将uv胶水均匀涂到柔性聚氨酯基材层上,再使用带有预设纹理的滚筒与涂布胶水完全密封相结合,直接使用汞灯、金属卤素灯或者led灯(主波段在350nm-450nm)进行曝光,曝光1秒-3秒固化后柔性聚氨酯基材与纹理滚筒进行分离,最终在柔性聚氨酯卷料基材上面得到uv纹理后材料进行覆膜收卷得到离型膜;其中纹理呈现材料为丙烯酸酯(uv胶水),固化能量为1000mj/cm

2-3500mj/cm2。

82.第三种为卷料柔性聚氨酯基材压纹制作方式,具体为:使用涂布机将聚氨酯胶水均匀涂到柔性聚氨酯基材层上,在60℃-80℃的温度下烘烤3分钟-5分钟使胶水结膜,再使用带纹理的滚筒与涂布的胶水完全密封相结合,直接将胶水压出纹理后将柔性聚氨酯基材与纹理滚筒进行分离,最终在卷料基材上面得到纹理后材料进行覆膜收卷得到离型膜。此种工艺制得的离型膜的拉伸性高。

83.具体的,离型膜的为柔性聚氨酯膜,例如热塑性聚氨酯弹性体橡胶、聚氨酯等,或者其他软性可拉伸材料(熔融温度>120℃)。在制造时可以根据目标多层结构装饰件形状拉伸变形,从而方便于制造具有曲面的多层结构装饰件。

84.进一步地,所述离型膜的表面进行雾面处理,有利于在形成外纹理层时排气,防止在外纹理层中形成气泡。

85.在本实施例中,所述多层结构装饰件表面的外纹理层的形成材质为uv胶水(丙烯酸酯),使多层结构装饰件的表面硬度高,并且更为耐磨,并通过最后的二次曝光,进一步提高了多层结构装饰件的硬度和耐磨度;贴合层和载体层可根据需要选择有色或无色的,以实现多种组合,进一步地可以在外纹理层和贴合层之间,或者在贴合层与载体层之间设置外观层,以使多层结构装饰件的颜色更为绚丽多彩;最后可以根据需要将多层结构装饰件多余的位置通过cnc切削掉。

86.当然,所述外纹理层也可以以聚氨酯和环氧树脂来形成。

87.如图3所示,在另一实施例中,所述s1的步骤包括:

88.s13:提供一带有第一预设纹理的离型膜和带有第二预设纹理的第二模具,在所述第二模具的纹理面涂覆一层uv胶水,并将所述离型膜的纹理面与所述第二模具的涂胶面贴合,对所述uv胶水进行光照固化,将固化后的uv胶水与所述模具分离得到内纹理层,同时在所述内纹理层和所述离型膜之间形成所述外纹理层;其中,所述内文理层的形成材质为uv胶水(丙烯酸酯);

89.s14:在所述内纹理层的纹理面电镀形成一层电镀层;电镀层可以保护纹理层以及使颜色炫丽;

90.s15:提供一贴合层,将所述电镀层与所述贴合层粘接,形成整体膜片。

91.在s3步骤后还包括:

92.s4:剥离所述离型膜,使用光照对所述外纹理层进行曝光;具体为使用汞灯、金属卤素灯或者led(主波段在350nm-450nm)对所述外纹理层曝光3s-5s,以提升表面硬度及耐

磨度;

93.s5:依据预设图档将多层结构装饰件多余的位置通过数控车床(cnc)切削掉;此步骤可以根据实际需要选择进行或者不进行,例如在直接可以形成预设的形状的时候就不再需要进行切削,如果有些结构比较复杂,难以直接形成预设的形状的时候,可以后续通过此步骤将多余部分切削掉。

94.因此,本实施例所公开的多层结构装饰件制造方法为:

95.s13:提供一带有第一预设纹理的离型膜和带有第二预设纹理的第二模具,在所述第二模具的纹理面涂覆一层uv胶水,并将所述离型膜的纹理面与所述第二模具的涂胶面贴合,对所述uv胶水进行光照固化,将固化后的胶水与所述模具分离得到内纹理层,同时在所述内纹理层和所述离型膜之间形成所述外纹理层;

96.s14:在所述内纹理层的纹理面电镀形成一层电镀层;

97.s15:提供一贴合层,将所述电镀层与所述贴合层粘接,形成整体膜片;

98.s2:将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成载体层的预浸料;

99.s3:将所述整体膜片和所述预浸料放入第一模具中,所述预浸料与所述贴合层贴合,通过热压工艺对所述第一模具加温加压使所述预浸料固化成型,并与所述整体膜片形成粘接,形成所述多层结构装饰件;

100.s4:剥离所述离型膜,使用光照对所述外纹理层进行曝光;

101.s5:依据预设图档将多层结构装饰件多余的位置通过数控车床(cnc)切削掉(此步骤为可选择步骤)。

102.进一步地,可以在外电镀层和贴合层之间增加一层外观层,以增加多层结构装饰件的色彩和图案,并且载体层可选择为有色或无色的,可以形成更多种的色彩或图案组合,使多层结构装饰件更为绚丽,外观更为丰富。

103.其中,s15步骤中的将所述电镀层与所述贴合层粘接,形成整体膜片的第一种方式的步骤为:直接通过丝印工艺在所述电镀层上丝印一层环氧树脂形成所述贴合层,形成整体膜片,再与载体层粘接。

104.或者,s15步骤中的将所述电镀层与所述贴合层粘接,形成整体膜片的第一种方式的步骤还可以为:通过丝印工艺在所述电镀层上丝印一层环氧树脂形成丝印层;将所述丝印层与柔性聚氨酯膜粘接,形成整体膜片。此种方式可以提高适用范围,载体层的材质可以有多种选择都可以稳定粘接。

105.其中,电镀有两种方式,具体为:

106.第一种为物理气相沉积(physical vapor deposition,pvd)电子束蒸发:将基材放入镀膜设备内,将镀膜设备内空气抽到2.0

×

10

﹣3

pa-5.0

×

10

﹣3

pa真空下利用电子束进行直接加热蒸发材料,使蒸发材料气化并向基材纹理面输运,在纹理面凝结形成颜色薄膜层。(依据产品颜色和性能需要可使用多层的电镀材料相叠加),镀膜厚度为50um-1200um;镀膜材料为金属靶材、陶瓷靶材或合金靶材。

107.具体的,金属靶材包括镍靶ni、钛靶ti、锌靶zn、铬靶cr、镁靶mg、铌靶nb、锡靶sn、铝靶al、铟靶in、铁靶fe、锆铝靶zral、钛铝靶tial、锆靶zr、铝硅靶alsi、硅靶si、铜靶cu、钽靶ta、锗靶ge、银靶ag、钴靶co、金靶au、钆靶gd、镧靶la、钇靶y、铈靶ce、钨靶w、不锈钢靶、镍

铬靶nicr、铪靶hf、钼靶mo、铁镍靶feni、钨靶w等。

108.陶瓷靶材包括ito靶、氧化镁靶、氧化铁靶、氮化硅靶、碳化硅靶、氮化钛靶、氧化铬靶、氧化锌靶、硫化锌靶、二氧化硅靶、一氧化硅靶、二氧化锆靶、五氧化二铌靶、二氧化钛靶、二氧化锆靶、二氧化铪靶、二硼化钛靶、二硼化锆靶、三氧化钨靶、三氧化二铝靶五氧化二钽、五氧化二铌靶、氟化镁靶、氟化钇靶、硒化锌靶、氮化铝靶、氮化硅靶、氮化硼靶、铌酸锂靶、硫化镉靶,钛酸镨靶、钛酸钡靶、钛酸镧靶、氧化镍靶、溅射靶材等。

109.合金靶材包括铁钴靶feco、铝硅靶aisi、钛硅靶tisi、鉻硅靶crsi、锌铝靶znai、钛锌靶材tizn、钛铝靶tiai、钛锆靶tizr、钛硅靶tisi、钛镍靶tini、镍铬靶nicr、镍铝靶niai、镍钒靶niv、镍铁靶nife等。

110.优选为sio2、tio2、zro2、nb2o5、in2o3、ito或in2o5sn。

111.第二种方式为pvd等离子溅射:将基材放入镀膜设备内,将镀膜设备内空气抽到2.0

×

10

﹣3

pa-5.0

×

10

﹣3

pa真空下利用离子轰击靶材表面,再利用气体放电产生气体电离,其正离子在电场作用下高速轰击阴极靶体,击出阴极靶体原子或者分子,飞向基材纹理表面积成颜色薄膜层(依据产品颜色和性能需要可使用多层的电镀材料相叠加),镀膜厚度为50um-1200um。

112.在本实施例中,通过在设有外纹理层的基础上增加一层内纹理层,分别朝向两侧,从而提高多层结构装饰件的纹理视觉效果,并且通过一个步骤可以直接内纹理层和外纹理层,制造流程更为简答,并且还可以将整体膜片预先制造出来之后再进行后续工序,可以分产线制造,从而提高生产效率。

113.当然,所述内纹理层也可以以聚氨酯和环氧树脂来形成。

114.如图4所示,在另一实施例中,所述s1的步骤包括:

115.s16:提供一带有第二预设纹理的第二模具,在所述第二模具的纹理面涂覆一层uv胶水,并将所述贴合层与所述第二模具的涂胶面贴合,对所述uv胶水进行光照固化,将固化后的uv胶水与所述第二模具分离得到纹理膜片;

116.s17:在所述纹理膜片的纹理面上电镀形成一层电镀层;

117.s18:在所述电镀层上涂覆一层胶水;

118.s19:提供一带有第一预设纹理的离型膜,将所述离型膜具有纹理的面贴合于所述电镀层上的胶水,对所述胶水进行固化,形成外纹理层。

119.在s3步骤后还包括:

120.s4:剥离所述离型膜,使用光照对所述外纹理层进行曝光;具体为使用汞灯、金属卤素灯或者led(主波段在350nm-450nm)对所述外纹理层曝光3s-5s,以提升表面硬度及耐磨度;

121.s5:依据预设图档将多层结构装饰件多余的位置通过数控车床(cnc)切削掉;此步骤可以根据实际需要选择进行或者不进行,例如在直接可以形成预设的形状的时候就不再需要进行切削,如果有些结构比较复杂,难以直接形成预设的形状的时候,可以后续通过此步骤将多余部分切削掉。

122.因此,本实施例所公开的多层结构装饰件制造方法为:

123.s16:提供一带有第二预设纹理的第二模具,在所述第二模具的纹理面涂覆一层胶水,并将所述贴合层与所述第二模具的涂胶面贴合,对所述胶水进行固化,将固化后的胶水

与所述第二模具分离得到纹理膜片;

124.s17:在所述纹理膜片的纹理面上电镀形成一层电镀层;

125.s18:在所述电镀层上涂覆一层胶水;

126.s19:提供一带有第一预设纹理的离型膜,将所述离型膜具有纹理的面贴合于所述电镀层上的胶水,对所述胶水进行固化,形成外纹理层,得到整体膜片;

127.s2:将玻璃纤维、碳纤维和凯夫拉中一种或多种与液态的环氧树脂混合形成载体层的预浸料;

128.s3:将所述整体膜片和所述预浸料放入第一模具中,所述预浸料与所述贴合层贴合,通过热压工艺对所述第一模具加温加压使所述预浸料固化成型,并与所述整体膜片形成粘接,形成所述多层结构装饰件;

129.s4:剥离所述离型膜,使用光照对所述外纹理层进行曝光;

130.s5:依据预设图档将多层结构装饰件多余的位置通过数控车床(cnc)切削掉(此步骤为可选择步骤)。

131.进一步地,可以在外纹理层和电镀层之间,或者在内纹理层和载体层之间增设一层外观层,以增加多层结构装饰件的色彩和图案,并且载体层和贴合层可选择为有色或无色的,可以形成更多种的色彩或图案组合,使多层结构装饰件更为绚丽,外观更为丰富。

132.在本实例中,通过另一种方式在设有外纹理层的基础上增加一层内纹理层,外纹理面和内纹理面相对设置,之间通过电镀层隔开,形成不同的色彩与纹理的组合,从而提高多层结构装饰件的纹理视觉效果。

133.本技术实施例还公开了一种多层结构装饰件,所述多层结构装饰件由上述任一实施例的制造方法制成,上述任一实施例的制造方法可以制成具有曲面的多层结构装饰件。

134.以上实施例仅用以说明本发明的技术方案,而非对其限制;在本发明的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本发明的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。