1.本发明属于加热炉技术领域,具体涉及一种用于原料油加热的电 加热炉系统及运行方法。

背景技术:

2.加热炉是炼化企业的主要耗能设备,其燃料消耗占企业能耗的 50%左右,二氧化碳排放量占炼化企业碳排放的1/3左右,是企业的 能耗、污染物和碳排放大户。

3.目前,炼化加热炉热效率大多在92%左右,进一步提升热效率存 在较大的难度。同时,国家标准“石油炼制工业污染物排放标准”规 定,工艺加热炉no

x

排放不大于150mg/m3,特别地区排放值不大于 100mg/m3,加热炉发展趋势逐步向超低排放迈进。另外,传统加热炉 采用火焰燃烧和炉管的管径变化来实现工艺介质的加热,由于燃烧火 焰形状、高度和强度难以准确掌控,工艺介质加热过程无法实现精确 控制。基于上述原因,传统加热炉的提升和发展在政策和技术上都受 到了严重制约。

4.因此,从节能、降碳、环保角度出发,开发新型电能加热炉系统, 改变加热炉用能,进一步提升加热炉热效率,实现加热炉的零污染排 放和加热过程的精细化控制,具有十分重要的意义。

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种用于原料油加 热的电加热炉系统及运行方法,通过改变加热炉用能形式,解决传统 加热炉运行中,产生污染物、热效率难提升、co2难处理的问题,同 时通过调整电加热炉系统结构,解决加热炉运行中原料油易发生结焦 及加热过程的精细化控制的技术问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种用于原料油加热的电加热炉系统,包括并联的第一电加热炉 和第二电加热炉,所述第一电加热炉和第二电加热炉内分别设置有并 联的四组第一换热管;所述第一换热管通过管道连接到并联的两组第 二换热管;所述第一换热管外壁设有第一电加热元件,所述第一电加 热元件通过导线与第一电力控制系统相连接;所述第二换热管外壁设 有第二电加热元件,所述第二电加热元件通过导线与第二电力控制系 统相连接。

8.优选的,所述电加热炉、换热管、电加热元件的耐压范围为 5-15mpa,耐温范围为400-1000℃;所述电加热炉为真空炉或气氛炉。

9.优选的,所述换热管的管径为100-200mm,所述第一电加热元件 的功率为2-4mw,所述第二电加热元件的功率为1-2mw。

10.优选的,所述电加热元件为电阻式加热管或电磁式加热管中的一 种;其形状为带状、丝状、圈状、片状、板状中的一种。

11.优选的,所述电力控制系统为模糊控制、动态矩阵控制、神经网 络控制、pid调节控制、人工智能控制技术中的一种或多种。

12.本发明还保护一种所述用于原料油加热的电加热炉系统的运行 方法,包括以下步骤:

13.(1)原料油分成两路通过管道分别进入第一电加热炉和第二电 加热炉,进入电加热炉后,原料油分成四路分别进入并联的四组第一 换热管中,第一电力控制系统通过控制第一电加热元件对第一换热管 内的原料油进行加热,加热至一定温度后从第一换热管中引出;

14.(2)从第一换热管中出来的原料油合并后分为两路分别进入第 二换热管,第二电力控制系统控制第二电加热元件对第二换热管中的 原料油进行加热,加热至目标温度后从第二换热管中引出,进入后续 工艺。

15.优选的,所述原料为减压渣油、常压渣油中的一种。

16.优选的,步骤(1)中原料油进入电加热炉前的温度为280-300℃, 引出第一换热管的温度为380-400℃。

17.优选的,步骤(2)中原料油引出第二换热管的温度为480-500℃。

18.与现有技术相比,本发明具有如下的有益效果:

19.(1)本发明提供的用于原料油加热的电加热炉系统,可根据工 艺介质特性,实现加热过程的精确控制。传统加热炉采用火焰燃烧方 式和炉管的管径的变化来实现工艺介质的加热,由于燃烧火焰形状、 高度和强度难以控制,传统加热炉工艺介质加热温度难以实现精确控 制,加热过程较为粗放。本发明的电加热炉系统及其运行方法,通过 工艺介质的分组和分路加热,控制调节加热元件的功率,实现分段、 分区间的精确加热,达到工艺介质精细加热的目的。

20.(2)本发明提供的用于原料油加热的电加热炉系统,原料油在 换热管内加热,电加热元件布置在加换热管外,同时通过在同一台电 加热炉内设置多级换热管,原料油在第一换热管内分成4路,同时限 定其加热的最高温度为400℃,保证了电加热元件不会加热至过高的 加热温度,从而使原料油受热均匀,随后进入第二段加热;由于进入 第二段换热管的原料油已经有一定的初始温度,并且第二段的加热温 度限定在400-500℃,所以第二段换热管设置为2路,即保证了加热 效率,减少了原料油流经多个管道汇合时热量的损失,保证了加热温 度的精细控制;本发明提供的电加热系统,合理地设置进行分段加热, 并在不同加热段设置具体的电加热炉及电加热元件,通过精确控制易 结焦温度区间(400~500℃)的加热功率,效延缓了工艺介质结焦, 可以保障加热炉运行一个检修周期(4~5年)以上,保障了加热炉的 长周期高效运行。

21.(3)本发明提供的用于原料油加热的电加热炉系统,无co2、 no

x

等污染物排出,可实现加热炉零污染运行。常规工艺中,燃料气 与空气直接接触燃烧,会产生热力型no

x

、快速型no

x

,排出的烟气 中含有大量的co2和一定量的no

x

。本发明较佳实施例中采用电加热 的方式,无co2、no

x

产生,可实现加热炉零污染运行;同时,传统 加热炉热效率难以突破95%以上,本发明的电加热炉系统,热损失仅 为加热炉壁面散热损失,与传统加热炉相比、无排烟损失和不完全燃 烧损失,加热炉热效率有效提升,达到98%以上。

附图说明

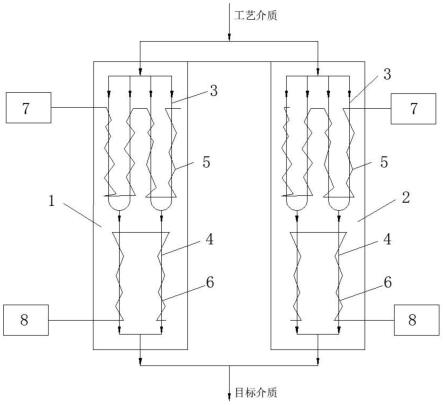

22.图1是本发明用于原料油加热的电加热炉系统的结构示意图。

23.其中,1、第一电加热炉;2、第二电加热炉;3、第一换热管;4、 第二换热管;5、第一电加热元件;6、第二电加热元件;7、第一电 力控制系统;8、第二电力控制系统。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结 合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、 完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是 全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件 可以以各种不同的配置来布置和设计。

25.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨 在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动 前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.应注意到:相似的标号和字母在下面的附图中表示类似项,因此, 一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行 进一步定义和解释。

27.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、

ꢀ“

内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置 关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为 了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件 必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对 本发明的限制。

28.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能 理解为指示或暗示相对重要性。

29.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可 以相互结合。

30.如图1所示,一种用于原料油加热的电加热炉系统,包括并联的 第一电加热炉1和第二电加热炉2,所述第一电加热炉1和第二电加 热炉2内分别设置有并联的四组第一换热管3;所述第一换热管3通 过管道连接到并联的两组第二换热管4;所述第一换热管3外壁设有 第一电加热元件5,所述第一电加热元件5通过导线与第一电力控制 系统7相连接;所述第二换热管4外壁设有第二电加热元件6,所述 第二电加热元件6通过导线与第二电力控制系统8相连接。

31.具体地,电加热炉内设置有换热管,原料油走换热管内,电加热 元件布置在换热管外壁,可精确控制加热精度及抑制炉管的结焦。

32.在一些实施例中,所述电加热炉、换热管、电加热元件的耐压范 围为5-15mpa,可以为5mpa、6mpa、7mpa、8mpa、9mpa、10mpa、 11mpa、12mpa、13mpa、14mpa、15mpa,耐温范围为400-1000℃, 可以为400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、 800℃、850℃、900℃、950℃、1000℃;所述电加热炉为真空炉或气 氛炉。

33.在一些实施例中,所述换热管的管径为100-200mm,可以为 100mm、110mm、120mm、130mm、140mm、150mm、160mm、170mm、 180mm、190mm、200mm;所述第一电加热元件的功率为2-4mw, 可以为2.2mw、2.4mw、2.6mw、2.8mw、3mw、3.2mw、3.4mw、3.6mw、3.8mw、4mw;所述第二电加热元件的功率为1-2mw,可 以为1mw、1.1mw、1.2mw、1.3mw、1.4mw、1.5mw、1.6mw、 1.7mw、1.8mw、1.9mw、2.0mw。

34.在一些实施例中,所述电加热元件为电阻式加热管或电磁式加热 管中的一种;其形状为带状、丝状、圈状、片状、板状中的一种。

35.在一些实施例中,所述电力控制系统为模糊控制、动态矩阵控制、 神经网络控制、pid调节控制、人工智能控制技术中的一种或多种。

36.一种所述用于原料油加热的电加热炉系统的运行方法,包括以下 步骤:

37.(1)原料油分成两路通过管道分别进入第一电加热炉1和第二 电加热炉2,进入电加热炉后,原料油分成四路分别进入并联的四组 第一换热管3中,第一电力控制系统7通过控制第一电加热元件5对 第一换热管3内的原料油进行加热,加热至一定温度后从第一换热管 3中引出;

38.(2)从第一换热管3中出来的原料油合并后分为两路分别进入 第二换热管4,第二电力控制系统8控制第二电加热元件6对第二换 热管4中的原料油进行加热,加热至目标温度后从第二换热管4中引 出,进入后续工艺。

39.在一些实施例中,所述原料为减压渣油、常压渣油中的一种。

40.在一些实施例中,步骤(1)中原料油进入电加热炉前的温度为 280-300℃,引出第一换热管的温度为380-400℃。

41.在一些实施例中,步骤(2)中原料油引出第二换热管的温度为480-500℃。

42.需要说明的是,在本技术中,可根据加热原料的性质,本发明用 于原料油加热的电加热炉系统还可进行拓展,如电加热炉可根据工艺 介质设置多个电加热炉,每个电加热炉内可设置一组或多组并联的第 一换热管,同样,第二换热管也可根据工艺介质如第一换热管一样的 设置,同理,可根据工艺加热要求,直至设置到第n换热管,形成 电加热炉系统。

43.实施例1

44.如图1所示,一种用于原料油加热的电加热炉系统,包括并联的 第一电加热炉1和第二电加热炉2,所述第一电加热炉1和第二电加 热炉2内分别设置有并联的四组第一换热管3;所述第一换热管3通 过管道连接到并联的两组第二换热管4;所述第一换热管3外壁设有 第一电加热元件5,所述第一电加热元件5通过导线与第一电力控制 系统7相连接;所述第二换热管4外壁设有第二电加热元件6,所述 第二电加热元件6通过导线与第二电力控制系统8相连接。

45.在本实施例中,所述第一电加热炉、第二电加热炉、第一换热管、 第二换热管、第一电加热元件、第二电加热元件的耐压范围为10mpa, 耐温范围为600℃;所述电加热炉为真空炉。

46.在本实施例中,所述第一换热管及第二换热管的管径为160mm, 第一电加热元件的功率为2mw,第二电加热元件的功率为1mw。

47.在本实施例中,所述第一电加热元件和第二电加热元件均为圈状 电阻式加热管。

48.在本实施例中,所述第一电力控制系统和第二电力控制系统均为 动态矩阵控制,精确控制每一组电加热元件的加热功率。

49.实施例2

50.一种实施例1所述用于原料油加热的电加热炉系统的运行方法, 包括以下步骤:

51.(1)300℃减压渣油分成两路通过管道分别进入第一电加热炉1 和第二电加热炉

2,进入电加热炉后,原料油分成四路分别进入并联 的四组第一换热管3中,第一电力控制系统7通过控制第一电加热元 件5对第一换热管3内的原料油进行加热,加热至400℃后从第一换 热管3中引出;

52.(2)从第一换热管3中出来的原料油合并后分为两路分别进入 第二换热管4,第二电力控制系统8控制第二电加热元件6对第二换 热管4中的原料油进行加热,加热至500℃后从第二换热管4中引出, 进入后续工艺。

53.使用测温枪测量从第一电加热炉和第二电加热炉引出合并后的 减压渣油实际温度为500.8℃,温度控制精度不大于

±

1℃。本实施例 使用的减压渣油,使用传统火焰加热的方式,加热炉内温度分布无法 精确控制,易发生结焦反应,结焦后会恶化加热过程,运行12个月 后,加热炉需停炉,进行清焦处理。而使用本实施的系统及方法,通 过电加热方式,精确控制易结焦温度区间(400~500℃)的加热功率, 结合改变管径和调整加热工艺,有效抑制了炉管的结焦,有效延长了 加热炉的运行时间,清焦周期为4年,保障了加热炉的长周期高效运 行。

54.对比例1

55.将实施例1中的第一电加热炉和第二电加热炉中的第一换热管 减少为两组,没有第二换热管,其余均相同,对减压渣油进行加热, 具体步骤如下:

56.(1)300℃减压渣油分成两路通过管道分别进入第一电加热炉1 和第二电加热炉2,进入电加热炉后,原料油分成两路分别进入并联 的两组第一换热管3中,第一电力控制系统7通过控制第一电加热元 件5对第一换热管3内的原料油进行加热,加热至500℃后从第一换 热管3中引出。

57.使用测温枪测量从第一电加热炉和第二电加热炉引出合并后的 减压渣油实际温度为508.3℃,清焦周期为22个月。对比例1中由于 第一换热管的组数减少且为一段式加热,加热控制区间在300-500℃, 导致电加热元件长时间高效率加热,换热管内的渣油在电加热炉内温 度控制不均匀,导致实际油温与目标油温相差较大,且由于温度控制 不均匀,所以渣油易结焦。

58.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术 人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这 些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权 利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。