1.本发明涉及一种用于分开从纺纱筒传送到纺纱机的纺纱工位的纱条的方法,其中纺纱工位具有输送装置,通过该输送装置将纱条从纺纱筒传送到纺纱工位上并且纱条在纺纱工位被夹紧在该输送装置中,以及纺纱装置。本发明此外涉及一种纺纱机,其具有大量并排布置的纺纱工位并且在纺纱工位下方具有排列成至少一行的纺纱筒,其中纺纱工位分别具有用于将纱条从纺纱筒输送到纺纱工位上的输送装置。

背景技术:

2.出于各种原因,在纺纱机上可能需要分开传送到纺纱工位的纱条。例如,为了清洁目的,可能需要分开纱条,清洁纺纱工位,然后重新接上纱条。如果在纺纱筒尚未用完时要进行批次更换或更换纺纱筒的情况下,则也可能需要切开纱条。例如可行的是,当从纺纱机中移除要更换的纺纱筒时,可以简单地撕开纱条。然而,这种分开是完全不确定的,并且在纺制剩下的纱条剩余物时会导致纱疵。

3.因此,de2521851a1描述了借助分开装置以受控方式通过平整的切割来切开纱条。为此,应在每个纺纱工位上布置相应的分开装置。剩下的纱条剩余物被纺织,由此通过平整的切割的纱条末端,纱线在其末端形成一个纤维簇形式的粗点。

4.de3928648a1描述了一种更换筒的方法,其中通过更换筒托架来更换纺纱筒。更换筒托架构造用于,既可以更换前排纺纱筒,也可以更换后排纺纱筒。为了在纺纱筒尚未用完的情况下实现纱条的明确分开,更换筒托架具有切割装置。这也可能出现纱疵。

技术实现要素:

5.因此,本发明的目的是消除现有技术中已知的缺点,特别是避免由于切开纱条而导致的纱疵。

6.该目的通过具有独立专利权利要求的特征的方法和纺纱机来实现。

7.在一种用于分开从纺纱筒传送到纺纱机的纺纱工位的纱条的方法中,纺纱工位具有输送装置,通过该输送装置将纱条从纺纱筒传送到纺纱工位上并且纱条在纺纱工位被夹紧在该输送装置中,以及纺纱装置。本发明提出,为了分开纱条,输送装置以与输送方向相反的方向被驱动,其中纱条通过输送装置被回送,并且在输送装置中的夹紧由此被取消。

8.在相应的纺纱机中,其具有大量并排布置的纺纱工位并且在纺纱工位下方布置排列成至少一行的纺纱筒,纺纱工位分别具有用于将纱条从一个纺纱筒输送到纺纱工位上的输送装置。本发明提出,纺纱工位和/或纺纱机具有用于执行上述方法的控制单元。

9.换言之,为了分开纱条,输送装置在生产期间与输送方向相反地运行。纱条因此在进入纺纱装置之前与纺纱装置分开;纺纱工位上没有剩下纱条剩余物。因此,既不需要从纺纱工位清除剩下纱条剩余物,也不会导致纱疵。此外,由于通过回送同时也取消了纱条在输送装置中的夹紧,在更换纺纱筒时,现在已经被切断的纱条可以完全返回输送到纺纱筒中。

10.例如,在转子纺纱机上,输送装置是一种送料装置,其在生产过程中以与惯常旋转

方向相反的方向短暂运行以用于回送。因此,在运行期间被夹紧在送料装置的送料辊和与之对应的送料槽之间的纱条,直接在其进入纺纱装置之前与其分开并且同时从夹紧处送出。由此,纱条在输送装置中的夹紧同时被取消,从而被分开的纱条的末端是自由的。

11.该方法也可以在气流纺纱机上使用。输送装置在这种情况下是牵伸系统,它被短暂地向后驱动以分开纱条,因此进入纺纱装置的纱条被回送。在这种情况下,纱条被夹紧在牵伸系统的辊对中。通过使纱条的回送或以与惯常输送方向相反的方向驱动牵伸系统,在此纱条也在要进入纺纱装置之前被分开,并通过牵伸系统的辊对从牵伸系统送出。由此,输送装置中的纱条的夹紧又被同时取消,从而使纱条的末端自由。

12.有利地,在此牵伸系统的各个辊对之间的延迟以与惯常生产期间的延迟相反的顺序设置。由此可以避免在回送期间纱条的阻塞,该阻塞例如可能发生在与牵伸系统对应的压缩机上。

13.纺纱装置优选地以与传送方向相反的方向驱动输送装置之前首先停止。在这样的情况下,纺纱站的机构可以协调控制和停机。以这种方式可以避免在纱条用完时可能发生的纱疵。但这不是必需的,也可以通过以与传送方向相反的方向驱动来产生断纱。

14.如果纱条在分开之后从纺纱工位的条引导器中脱出,也是有利的。纱条因此在任何点都不再与纺纱机连接,因此可以在更换筒时与要更换的纺纱筒一起以简单的方式从纺纱机上取下。

15.如果纱条分开在自动更换筒过程中进行,则具有优势。在此,将要移除的至少部分用完的纺纱筒从纺纱机中移除并用满的纺纱筒代替。借助该工艺,可以可靠地并且无残留地分开纱条,即没有剩下纱条剩余物。因此可以毫无问题地更换纺纱筒,即使它们仍然含有残留填充物。通过这种预防性纺纱筒更换,可以避免在纺纱筒用完时可能发生的纺纱装置的停机时间。由此能够提高纺纱机的生产率。

16.如果纱条的剩余条长是规定的并且一旦达到规定的剩余条长就开始更换筒过程也具有优势。限定的剩余条长的规定有助于防止纺纱筒完全用完并避免过早更换纺纱筒。

17.为此,可以有利地在控制单元中规定纱条的剩余条长,在达到该剩余条长的情况下开始自动更换筒过程。

18.此外有利的是,纺纱工位具有测量装置,通过该测量装置可以确定纱条的剩余条长。测量装置与控制单元处于控制性连接中,以启动自动更换筒过程。

19.根据该方法的一种改进,如果通过纺纱机的至少一个操作装置将纱条脱开是有利的。由此,纱条可以有利地在操作员或换筒机到达之前已经与纺纱机分开。

20.为此,在纺纱机中纺纱机和/或纺纱工位有利地具有至少一个操作装置,用于将纱条从纺纱工位的条引导器中脱出。操作装置例如可以布置在纺纱机上,特别是布置在单个纺纱工位上,并且因此可以有利地在回送纱条之后直接将它脱开。但也可以设想,将操作装置布置在纺纱工位的区域中,该操作装置服务于多个纺纱工位。然而也可行的是,纺纱机也可以具有可移动的维护装置,至少一个操作装置附接到该维护装置上。由此,可移动维护装置的操作装置优选地同样可以在可移动的换筒器到达之前将纱条从条引导器上脱开

21.根据该方法的另一种改进,如果通过可移动的换筒器的至少一个操作装置来脱开纱条,则是有利的。为此,另外提出的换筒器具有操作装置,例如用于纱条的夹具,用于将切断的纱条从条引导器中脱开。纺纱机因此不需要纺纱工位自身的或布置在可移动的维护装

置中的操作装置,因此可以设计得更简单且成本更低。可移动换筒器只需要单个操作装置。

22.此外还可以设想,纺纱机的至少一个操作装置与换筒器的至少一个操作装置共同作用以用于脱开。这对于布置在可移动维护装置中的操作装置和对于纺纱工位自身的操作装置都是可以想到的。同样,布置在纺纱机上的两个操作装置也可以共同作用。例如,可移动维护设备中的操作装置可以与纺纱工位上的操作装置一起接管脱出过程。

23.如前所述,如果纱条在更换筒过程之前已经脱出,则具有优势。如果脱出通过纺纱机的操作装置进行则是特别有利的,因为实际的更换筒过程由此可以在换筒器到达之后立即开始并且可以更快地进行。

24.根据另一个有利的实施例,纱线在更换筒过程中脱出。如果脱出通过更换筒装置的操作装置实现,则这是特别有利的,因为这不需要任何额外的时间消耗并且可以将纺纱工位的停机时间较低地保持。当通过纺纱机的操作装置脱开纱条时,仅在更换筒过程中脱开纱条也是有利的。在这种情况下,也能够没有拖延时间地进行更换筒过程。

25.原则上也可以考虑,特别是当操作装置布置在换筒器上,仅在实际更换筒之后才将纱条从条引导器中脱开。

26.如果操作装置设置在换筒器上,则特别有利的是,由换筒器的纺纱筒夹持器夹住纱条,以便将纱条从条引导器中脱出。由此能够有利地通过将纺纱筒从纺纱工位移除而将纱条从条引导器脱出。为此,在换筒器中有利地在换筒器的纺纱筒夹持器上布置夹具,或者纺纱筒夹持器本身构成夹具。

27.在此特别有利的是,由纺纱筒夹持器在待移除的纺纱筒上夹紧纱条,并通过移除纺纱筒将其从条引导器中拉出。

附图说明

28.本发明的其他优点在以实施例中进行描述。附图示出:

29.图1是纺纱机的示意性正视图,

30.图2是在分开纱条之前纺纱机的纺纱工位的示意性正视图,

31.图3是在分开纱条之后图2的纺纱工位,

32.图4是在分开纱条之后具有用于脱出纱条的操作装置的纺纱工位的示意性正视图,

33.图5是脱出纱条之后图4的纺纱工位,

34.图6是具有可移动维护装置的纺纱机的截面,该维护装置具有用于将纱条脱出的操作装置,

35.图7是具有根据第一实施例的换筒器的纺纱工位在自动更换筒过程之前的示意性侧视图,

36.图8是图7的在自动更换筒过程中的纺纱工位,

37.图9是具有根据第二实施例的换筒器的纺纱工位在自动更换筒过程之前的示意性侧视图,

38.图10是图9的在自动更换筒过程中的纺纱工位,

39.图11具有根据第三实施例的换筒器的纺纱工位在自动更换筒过程之前的示意性侧视图,

40.图12是图11的在自动更换筒过程中的纺纱工位。

具体实施方式

41.在对实施例的以下描述中,相同的特征或至少在其设计和/或作用方式方面类似的特征设有相同的附图标记。此外,这些仅在首次提及时才详细说明,而在以下的实施例中仅讨论与已经描述的实施例的不同之处。此外,为了清楚起见,对于多个相同的构件或特征,通常仅标记一个或仅标记一些。

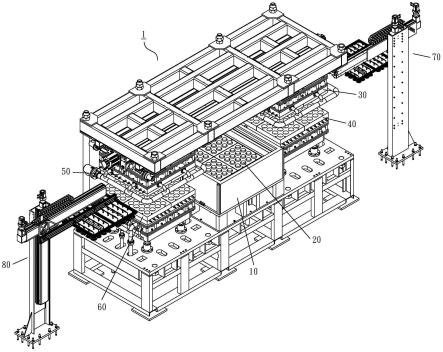

42.图1示出了具有大量并排布置的纺纱工位2的纺纱机1的示意性正视图。纺纱工位2以通常的方式布置在纺纱机1的一个或两个纵向侧上的两个框架11之间。每个纺纱工位2通常都具有输送装置5,通过该输送装置将纱条4从纺纱筒3输送到纺纱装置6中。纺纱筒3在纺纱工位2的下方以一排或多排排列。通过纺纱装置6将纱线8从纱条4中纺出并且以同样已知的方式通过卷绕装置卷绕到筒管7上。纱条4在离开纺纱筒3之后并且在到达输送装置5之前,被引导通过纺纱工位2上的条引导器9,该条引导器在本示例中布置在输送装置5的下方。在所示的纺纱机1中,在每个纺纱工位2上还设置有测量装置17,通过该测量装置能够确定仍然位于相应的纺纱筒3中的纱条4的剩余条长。这可以间接地实现,例如通过测量纱条4的已经被处理的运行长度。

43.在本示例中,纺纱机1还具有可移动的维护装置12,该维护装置可以执行维护过程,例如更换筒管、清洁过程,或者视纺纱机1的设计而定,还可以执行接头过程。然而,纺纱机1的纺纱工位2也可以优选地设计为至少部分自给自足的纺纱工位2,然后其至少可以独立地执行接头过程。纺纱工位2也可以设计为完全自给自足,从而可移动维护设备12不是绝对必要的。

44.纺纱机还具有至少一个控制单元16,用于控制纺纱工位2和可选的可移动维护装置12。在此可以看到作为纺纱机1的中央机器控制装置的控制单元16。然而,控制单元16也可以附加地设置在纺纱工位2上,以控制纺纱工位的工作机构,例如测量装置17、输送装置5、纺纱装置6等。在此,每个纺纱工位2可以具有自己的控制单元16作为作业控制,或者控制单元16可以设置作为一组纺纱工位2的作业控制。

45.纺纱机1可以构造为转子纺纱机,从而作为输送装置5设置了送料装置。然而,纺纱机1也可以构造为气流纺纱机,然后其中输送装置5将构造为牵伸系统。

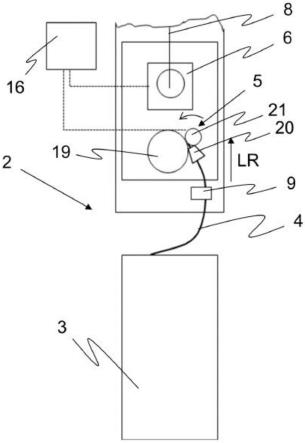

46.图2现在以转子纺纱机的工作工位2为例,示出了用于分开从纺纱筒3输送到纺纱工位2的纱条4的方法。纱条4在到达输送装置5之前被引导通过条引导器9并且由后者输送到开松装置19。输送装置5当前构造为送料装置并且包括送料辊21和送料槽20,纱条4被夹紧它们之间。在生产运行期间,送料辊21在生产运行期间以其惯常的旋转方向被驱动,从而纱条4以传送方向lr被输送到开松辊19。纱条4通过开松辊19被分解成单根纱,然后这些单根纱又被输送到纺纱装置6。

47.如果现在要在纺纱工位2处分开纱条4,则首先停止纺纱工位2。这例如可以通过停止送料辊21来实现,从而引起断纱。但纺纱工位2的工作机构的可控的、受控的关闭也是可行的。为此,纺纱机1和/或纺纱工位2的控制单元16尤其与纺纱装置6和输送装置5处于控制性连接中,如虚线所示。纺纱工位2现在是静止的,但是纱条4的条末端10(见图3)仍然被夹紧在输送装置5中。为了分开纱条4,输送装置5,这里是送料辊21,现在以与其惯常的旋转方

向相反的方向被短暂地驱动,如箭头所示。

48.现在如图3所示,纱条4由此与输送方向lr相反地回送,直到条末端10被送出输送装置5并且输送装置5中的夹紧被取消。条末端10现在是自由的并且例如可以作为更换筒过程中从条引导器9上移除。

49.如结合图1已经指出的,当达到控制单元16中规定的剩余运行量时,可以进行纱条4的分开,所述剩余运行量由此处未示出的测量装置17检测,该测量装置为此也与控制单元16处于连接中。然而,这也可以基于由控制单元16规定的信号发生,例如在批次更换的情况下,或者这也可以由操作者手动触发。无论如何,当通过回送分开纱条4时,实现了不再纺制纱条残余物,从而避免了纱线8中的缺陷。如果随后,例如在自动更换筒过程中或者还有为了清洁目的,要使纱条4从条引导器9中脱出,那么根据该方法可以设想多种可能性。

50.根据参考图4和5描述的方法的第一变型和相应的纺纱机1,通过纺纱工位自己的操作装置13将纱条4从条引导器9移除。操作装置13在此构造为可摆动的夹具18。一旦纱条4的回送结束并且条末端10自由,就可以通过控制单元16致动夹具18并且夹紧纱条4。接着,通过摆动操作装置13(参见图4中的箭头),将条末端10从条引导器9脱出。

51.这种状态在图5中示出。在纱条4从纺纱工位2完全分开后,可以松开夹具18,使纱条4因重力自动落入纺纱筒3中。替换地,操作装置13也可以设计成使得其将具有条末端10的纱条4直接放置在纺纱筒3中。

52.根据该方法的第二变型和相应的纺纱机1,操作装置13布置在可移动的维护装置12中。这在图6中示出。操作装置13当前也构造为可摆动的夹具18。为了致动夹具,操作装置13优选地连接到维护装置12的控制单元16(这里未示出),该控制单元又与纺纱机1的控制单元16和/或工位2的控制单元16通信。此外可以如参照图4和图5所描述的那样进行脱开。

53.当然,图4-6中描述的夹具18不仅可以是可摆动的,而且还可以以其他方式移动,以便将纱条4从条引导器9上脱出。此外,操作装置13也不一定必须包含夹具18。还可以设想在纱条4的路径上可摆动的或以某种其他方式移动的指状物,其使纱条4偏转并由此将其脱出。可以在自动更换筒过程之前、期间或之后将纱条4脱开,只要换筒器14(参见图7-12)仍然位于纺纱工位2处。

54.图7和8示出了该方法和可移动的换筒器14的另一个实施例,其中操作装置13布置在换筒器14上。例如,一旦测量装置17检测到达到规定的剩余条长,就可以启动换筒过程。期望的剩余条长例如可以存储在纺纱机1和/或纺纱工位2的控制单元16中。但在纺纱筒3排列成多行的情况下,如果在同一位置仅一行中的纺纱筒3用完,则其他行中的纺纱筒3也可以进行预防性筒更换。同样,在一定的运行时间之后的预防性的筒更换也是可行的。

55.带有满的纺纱筒3b的换筒器14被用于自动筒更换过程。换筒器14还具有筒夹持器15,以操作纺纱筒3,以将要移除的或要更换的纺纱筒3a替换为满的纺纱筒3b。在图7所示的图示中,换筒器14已经将自身定位在相关的纺纱工位2的前面。纱条4在相关的纺纱工位2上已经通过输送装置5的回送而被分开,并且现仍然在条引导器9处与纺纱工位2连接。在当前情况下,操作装置13直接布置在换筒器14上的筒夹持器15上,用于将纱条4脱出。所述操作装置又具有夹具18,其在条引导器9下方夹紧纱条4。

56.如果现在,如图8所示,通过筒夹持器15移除要移除的纺纱筒3a,则通过筒夹持器15的运动同时借助附接到筒夹持器15的夹具18将纱条4脱开。

57.图9和10显示了该方法和可移动的换筒器14的另一个实施例,其中操作装置13布置在换筒器14上。夹具18作为操作装置13直接布置在换筒器15上。图9再次示出了纱条4已经通过输送装置5的回送被分开并且换筒器14的筒夹持器15正好抓住了要移除的纺纱筒3a的情形。要移除的纺纱筒3a现在从其在纺纱机1下方的位置被拉出一点,如箭头所示。

58.一旦带有纺纱筒3a的筒夹持器15处于图10中所示的位置处,其中纺纱筒3a不再位于纺纱机1的下方而是前面,通过夹具18可以夹住纱条4。当前,直接在待移除的纺纱筒3a的前边缘处夹紧纱条4。通过进一步拉出纺纱筒3a,于是也同时将纱条4从条引导器9中脱出。纱条4,更准确地说是条末端10,则保留在纺纱筒3a的外部。但当然也可行的是,与所示实施例不同,将操作装置13设计成将条末端10放置在纺纱筒3a内。

59.图11和12显示了该方法和可移动的换筒器14的另一个实施例,其中操作装置13布置在换筒器14上。在这种情况下,操作装置13包含可摆动的指状物,该指状物使纱条4偏转并由此将其从条引导器9中脱出。图11再次示出了要移除的纺纱筒3a正好被筒夹持器15夹持的情况。

60.而图12示出了通过操作装置13的指状物的摆动,纱条4已经从条引导器9中脱出的情况。

61.本发明不限于图示和描述的实施例。不同于图7-12中所示的实施例,布置在换筒器14上的操作装置13也可以类似于图4-6包含可摆动的夹具18。此外,可以考虑将操作装置13与筒夹持器15分开地设置在换筒器14上。如果操作装置13设置在换筒器14上,则当纱条4的脱出在自动更换筒过程之前或期间执行时,这也是有利的。但也可以设想,一旦纺纱筒3a已经被传送到换筒器14,则纱条4在实际的更换过程之后才被执行。专利权利要求范围内的进一步变型如特征的组合是可行的,即使它们在不同的示例性实施例中示出和描述。

62.附图标记列表

63.1纺纱机

64.2纺纱工位

65.3纺纱筒

66.3a要移除的钢砂筒

67.3b满的纺纱筒

68.4纱条

69.5输送装置

70.6纺纱装置

71.7筒管

72.8纱线

73.9条引导器

74.10条末端

75.11框架

76.12可移动维护装置

77.13操作装置

78.14换筒器

79.15筒夹持器

80.16控制单元

81.17测量装置

82.18夹具

83.19开松辊

84.20送料槽

85.21送料辊

86.lr传送方向

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。