1.本发明涉及光电子领域,尤其涉及一种c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)脊型波导及其制作方法。

背景技术:

2.zn

1-x

mg

x

o薄膜具有无毒、低原料成本、可调谐能带结构等特点,在透明导电薄膜、薄膜晶体管电子输运层、紫外发光二极管n型层和紫外光探测器n型层等方面有着重要的应用。最近的研究结果表明:c轴择优取向zn

0.72

mg

0.28

o薄膜具有与linbo3相当的二阶非线性极化率,揭示其在非线性波导和电光调制器等集成光学领域具有巨大的应用潜力。

3.脊形波导对传输光在两个方向上同时进行限制,是光波耦合器、波导调制器、波导开关以及波导激光器等无源和有源器件的基础。为了在集成光学领域获得有效应用,将zn

1-x

mg

x

o薄膜刻蚀成具有微米量级横向宽度的脊形波导结构是亟需解决的关键技术。目前已报道的仅涉及针对a轴择优取向的zn

1-x

mg

x

o薄膜的刻蚀方法,总体包括干法和湿法两种:

4.(一)干法刻蚀

5.干法刻蚀的优势是非常好地控制侧壁剖面和好的片内、片间及批次间的刻蚀均匀性,但是其缺点是等离子体带来对薄膜表面的损伤。例如,美国罗格斯大学j.zhu等人采用基于sicl4气体的反应离子刻蚀(rie)技术刻蚀金属有机气相外延法生长的a轴取向zn

1-x

mg

x

o(0≤x≤0.3)薄膜。

6.再如,美国lumenz公司j.tresback等人采用基于bcl3和cl2混合气体的电感耦合等离子体增强反应离子刻蚀(icp-rie)技术刻蚀金属有机气相外延法生长的a轴取向zn

1-x

mg

x

o(0≤x≤0.3)薄膜。

7.(二)湿法刻蚀

8.湿法刻蚀的优势是工艺简单和对薄膜表面的损伤小,其缺点是不易控制侧壁剖面。例如,美国佛罗里达大学j.chen等人采用基于hcl/h2o和h3po4/h2o溶液刻蚀脉冲激光沉积法生长的zn

0.9

mg

0.1

o薄膜。

9.再如,美国lumenz公司j.tresback等人采用基于h3po4/h2o溶液的湿法刻蚀技术刻蚀金属有机气相外延法生长的a轴取向zn

1-x

mg

x

o(0≤x≤0.3)薄膜。

10.但是,上述研究仅限于在刻蚀a轴择优取向zn

1-x

mg

x

o薄膜过程中刻蚀速率和对薄膜成分的影响,均未涉及侧壁剖面和脊形波导结构的制作。目前国内外尚缺少制作c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)脊形波导的刻蚀技术。

技术实现要素:

11.有鉴于此,本发明的主要目的在于提供一种c轴择优取向zn

1-x

mg

x

o脊型波导及其制作方法,以期至少部分地解决上述提及的技术问题中的至少之一。

12.为实现上述目的,本发明的技术方案如下:

13.作为本发明的一个方面,提供了一种c轴择优取向zn

1-x

mg

x

o脊型波导的制作方法,

包括:在c轴择优取向zn

1-x

mg

x

o薄膜上形成条形的掩蔽层,其中0≤x≤0.3;以及在所述掩蔽层的保护下,采用干法刻蚀技术对所述c轴择优取向zn

1-x

mg

x

o薄膜进行刻蚀,形成脊型波导结构。

14.作为本发明的另一个方面,提供了一种通过如上所述的制作方法得到的c轴择优取向zn

1-x

mg

x

o脊形波导。

15.从上述技术方案可以看出,本发明的c轴择优取向zn

1-x

mg

x

o脊型波导及其制作方法至少具有以下有益效果其中之一或其中一部分:

16.本发明采用干法刻蚀技术所制作的c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)脊形波导,利用其二阶非线性光学特性以及脊型波导对传输光的限制,可应用于光波耦合器、波导调制器、波导开关以及波导激光器等无源和有源器件,在集成光学和光互连等领域具有广阔的应用前景。

附图说明

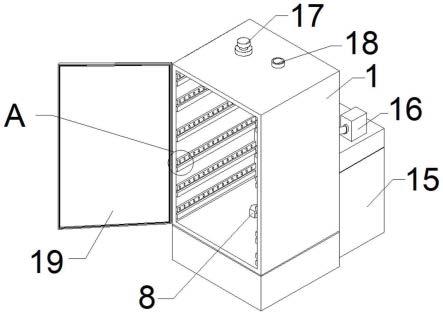

17.图1为本发明实施例1至4的c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)脊形波导制作方法的流程图;

18.图2为本发明实施例1中icp-rie刻蚀中ar/(ar hbr)气体比例对zn

0.72

mg

0.28

o薄膜刻蚀速率、光刻胶刻蚀速率和刻蚀选择比的影响;

19.图3为本发明实施例1中采用ar/(ar hbr)=80%气体比例icp-rie刻蚀后zn

0.72

mg

0.28

o薄膜样品的横截面sem图片;

20.图4为本发明实施例2中采用45

°

样品倾斜角度ar离子束刻蚀前后zn

0.72

mg

0.28

o薄膜样品的横截面sem图片,其中(a)为刻蚀前,(b)为刻蚀后;

21.图5为本发明实施例3中采用7

°

样品倾斜角度ar离子束刻蚀后zn

1-x

mg

x

o(x=0.11或0.28)薄膜样品的sem图片,其中,(a)为zn

0.89

mg

0.11

样品横截面,(b)为zn

0.87

mg

0.28

o样品。

22.图6为本发明实施例4中先后采用45

°

和7

°

样品倾斜角度两步ar离子束刻蚀后zn

1-x

mg

x

o(x=0.11或0.28)薄膜样品的横截面sem图片,其中(a)为zn

0.89

mg

0.11

样品,(b)为zn

0.72

mg

0.28

o样品。

具体实施方式

23.本发明公开了采用干法刻蚀技术,将c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)薄膜制作成具有1-2微米横向宽度的脊形波导,可应用于基于非线性波导的无源或有源器件,在集成光学和光互连等领域具有广阔的应用前景。

24.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

25.具体而言,根据本发明的一些实施例,提供了一种c轴择优取向zn

1-x

mg

x

o脊型波导的制作方法,包括步骤s1和步骤s2:

26.步骤s1:在c轴择优取向zn

1-x

mg

x

o薄膜上形成条形的掩蔽层,其中0≤x≤0.3;以及

27.步骤s2:在掩蔽层的保护下,采用干法刻蚀技术对该c轴择优取向zn

1-x

mg

x

o薄膜进行刻蚀,形成脊型波导结构。

28.在一些实施例中,步骤s1的c轴择优取向zn

1-x

mg

x

o薄膜的厚度为500~600nm,优选

为500nm。依据平板波导模式理论,500nm薄厚是zn

0.72

mg

0.28

o薄膜(1550nm波长处折射率为1.87)作为波导芯层传输单模式光所需的最低厚度。另外,薄厚过大(>600nm)会导致zn

1-x

mg

x

o薄膜的生长质量变差而增大传输损耗。

29.在一些实施例中,该c轴择优取向zn

1-x

mg

x

o薄膜为采用射频磁控溅射法在热氧化si(100)衬底(以下简称为sio2/si衬底)上形成,热氧化层厚度为2000-3000nm。其中mg的组成x控制在0.3以下,有利于保持纤锌矿型晶体结构。

30.在一些实施例中,对于步骤s2所采用的不同干法刻蚀技术,步骤s1中可以采用不同的方法和材料制作掩蔽层;掩蔽层的厚度要具体依据刻蚀深度和刻蚀选择比而确定。

31.具体地,掩蔽层可以是采用旋涂法制备的光刻胶层,干法刻蚀技术为基于hbr和ar混合气体的电感耦合等离子体增强反应离子(以下简称icp-rie)刻蚀技术,该刻蚀气体有利于提高薄膜侧壁坡度。此时可以获得最高为0.2的刻蚀选择比和最大约为60

°

的侧壁坡度,适于制作浅脊波导结构。

32.或者,掩蔽层可以是采用等离子体增强化学沉积法(以下简称pecvd)形成的sio2层,干法刻蚀技术为ar离子束刻蚀技术。此时可以获得最高约为0.8的刻蚀选择比和最大接近90

°

的侧壁坡度,适于制作深脊波导结构。

33.在一些实施例中,掩蔽层为采用旋涂法制备的光刻胶层时,步骤s1具体包括:

34.使用光刻版和光刻胶经光刻工艺在该c轴择优取向zn

1-x

mg

x

o薄膜上制作条形的光刻胶掩蔽层。

35.在一些实施例中,掩蔽层为采用pecvd形成的sio2层时,步骤s1具体包括子步骤s11~s13:

36.子步骤s11,采用等离子体增强化学沉积法在该c轴择优取向zn

1-x

mg

x

o薄膜上淀积一层sio2层;

37.子步骤s12,使用光刻版和光刻胶经光刻工艺在该sio2层上形成条形的光刻胶掩蔽层;以及

38.子步骤s13,在该光刻胶掩蔽层的保护下,采用反应离子刻蚀技术对sio2层进行刻蚀,形成条形的sio2掩蔽层。

39.可选的,上述光刻工艺例如可以包括氧等离子体表面处理、蒸粘结剂、甩胶、前烘、紫外光刻、坚膜和氧等离子体去底胶等步骤。

40.在一些实施例中,在步骤s1之前还包括:将c轴择优取向zn

1-x

mg

x

o薄膜在丙酮溶剂、无水酒精溶剂、超纯水中清洗,然后进行干燥。具体地,清洗时间分别为5分钟,干燥操作依次包括经氮气吹干以及在120℃下烘干。

41.在一些实施例中,步骤s2的icp-rie刻蚀技术的工艺参数包括:向刻蚀腔中通入hbr和ar的混合气体(气体比例20%-80%),流量范围在15-25sccm之间,气压范围在3-7mtorr之间,icp功率范围在500-1000w之间,射频功率范围在250-500w之间,直流偏压范围在150-250v之间。

42.在一些实施例中,步骤s2的ar离子束刻蚀处理的工艺参数包括:向刻蚀腔中通入ar气体,流量范围在15-25sccm之间,气压范围在0.5-1.5pa之间,样品倾斜角度范围在5-60

°

之间,样品转速范围在5-10rpm之间,束电压范围在100-500v之间,束电流范围在50-150ma之间。

43.在一些实施例中,在步骤s2采用ar离子束刻蚀技术时,可进一步采用分步刻蚀c轴择优取向zn

1-x

mg

x

o薄膜,并且在分步刻蚀中逐步减小样品倾斜角度。本发明的“样品倾斜角度”也即为ar离子束与c轴择优取向zn

1-x

mg

x

o薄膜样品的衬底表面法线的夹角。

44.举例而言,分为三步对c轴择优取向zn

1-x

mg

x

o薄膜进行刻蚀时,第一步采用60

°

样品倾斜角度,第二步采用45

°

样品倾斜角度,第三步采用7

°

样品倾斜角度等,但并不局限于此。

45.在sio2掩蔽层保护下,采用ar离子束分步刻蚀c轴择优取向zn

1-x

mg

x

o薄膜,可同时实现最高为0.99的刻蚀选择比,侧壁坡度大范围可控,且有利于去除sio2掩蔽层。

46.根据本发明的一些实施例,还提供了一种通过上述制作方法得到的c轴择优取向zn

1-x

mg

x

o脊形波导,具有1-2微米横向宽度。

47.以下列举多个具体实施例来对本发明的技术方案作详细说明。需要说明的是,下文中的具体实施例仅用于示例,并不用于限制本发明。

48.实施例1:

49.图1为本发明实施例1的c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)脊形波导制作方法的流程图,如图1所示,本实施例的制作方法包括:

50.步骤a,清洗zn

1-x

mg

x

o(0≤x≤0.3)薄膜样品(薄膜厚度约500nm),zn

1-x

mg

x

o薄膜采用射频磁控溅射法在sio2/si衬底上形成。

51.步骤b,使用光刻版(cr条宽和周期分别约为1700nm和100μm)和某公司光刻胶(型号az6130),经过氧等离子体表面处理、蒸粘结剂、甩胶、前烘、紫外光刻、坚膜和氧等离子体去底胶等步骤,在步骤a清洗后的zn

1-x

mg

x

o(0≤x≤0.3)薄膜的表面上制作周期排列条形光刻胶掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。

52.步骤c,采用基于hbr和ar混合气体的icp-rie技术加工zn

1-x

mg

x

o(0≤x≤0.3)浅脊波导结构。采用表1中列出的icp-rie设备参数处理zn

1-x

mg

x

o薄膜。

53.表1 icp-rie设备设置参数

[0054][0055]

图2为本发明实施例1中icp-rie刻蚀中ar/(ar hbr)气体比例(20%、50%和80%)对zn

0.72

mg

0.28

o薄膜刻蚀速率、光刻胶掩蔽层刻蚀速率及刻蚀选择比的影响。随着ar气体含量的增加,zn

0.72

mg

0.28

o薄膜和光刻胶掩蔽层的刻蚀速率逐渐下降,但是刻蚀选择比有所增加。当ar/(ar hbr)气体比例为80%时,zn

0.72

mg

0.28

o薄膜和光刻胶掩蔽层的刻蚀速率分别为19.6nm/min和102.8nm/min,刻蚀选择比达到最大值(约为0.2)。

[0056]

图3为本发明实施例1中采用ar/(ar hbr)=80%气体比例icp-rie刻蚀后zn

0.72

mg

0.28

o薄膜样品的横截面sem图片。在刻蚀后,zn

0.72

mg

0.28

o薄膜的剖面呈现浅脊形结构,脊形侧壁坡度约为60

°

。采用原子力显微镜测定脊部表面的均方根粗糙度(σ

rms

)约为1.8nm。

[0057]

实施例2:

[0058]

如图1所示,本实施例的制作方法包括:

[0059]

步骤a,清洗zn

1-x

mg

x

o(x=0.11或0.28)薄膜(薄膜厚度约500nm)样品,zn

1-x

mg

x

o薄

膜采用射频磁控溅射法在sio2/si衬底上形成。

[0060]

步骤b,采用pecvd方法在步骤a清洗后的zn

1-x

mg

x

o(x=0.11或0.28)薄膜的表面上淀积一层sio2薄膜(厚度约为1000nm)。使用光刻版(cr条宽和周期分别为1700nm和100μm)和某公司光刻胶(型号az6130),经过氧等离子体表面处理、蒸粘结剂、甩胶、前烘、紫外光刻、坚膜和氧等离子体去底胶等步骤,在sio2/zn

1-x

mg

x

o(x=0.11或0.28)样品的表面上制作周期排列条形光刻胶掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。采用反应离子刻蚀技术,在zn

1-x

mg

x

o(x=0.11或0.28)样品的表面上制作周期排列条形sio2掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。

[0061]

步骤c,采用ar离子束刻蚀技术加工zn

1-x

mg

x

o(x=0.11或0.28)深脊波导结构。采用表2中列出的ar离子束刻蚀设备参数处理zn

1-x

mg

x

o薄膜。

[0062]

表2 ar离子束刻蚀设备设置参数

[0063]

倾斜角度样品转速气体气压流速束电压束电流刻蚀时间45

°

9rpmar1pa18sccm400v100ma33分

[0064]

图4为本发明实施例2中采用45

°

样品倾斜角度ar离子束刻蚀前后zn

0.72

mg

0.28

o薄膜(初始厚度约100nm)样品的横截面sem图片。如图4(a)所示,经反应离子刻蚀后,在zn

0.72

mg

0.28

o薄膜的表面形成侧壁坡度接近90

°

的sio2掩蔽层。如图4(b)所示,经ar离子束刻蚀后,未被sio2掩蔽层覆盖的zn

0.72

mg

0.28

o薄膜被完全刻蚀掉,形成条形结构,刻蚀速率约为11.4nm/min。同时,刻蚀形成的脊形侧壁坡度接近90

°

。另外,在zn

0.72

mg

0.28

o条形结构上方的sio2掩蔽层部分被刻蚀掉,其侧壁坡度依然保持90

°

。sio2掩蔽层的刻蚀速率约为28.1nm/min,刻蚀选择比约为0.41。但是,在zn

0.72

mg

0.28

o薄膜下面的热氧化sio2层也被刻蚀,在zn

0.72

mg

0.28

o脊形的下面形成小坡度脊形。

[0065]

实施例3:

[0066]

如图1所示,本实施例的制作方法包括:

[0067]

步骤a,清洗zn

1-x

mg

x

o(x=0.11或0.28)薄膜(薄膜厚度约为500nm)样品,zn

1-x

mg

x

o薄膜采用射频磁控溅射法在sio2/si衬底上形成。

[0068]

步骤b,采用pecvd方法在步骤a清洗后的zn

1-x

mg

x

o(x=0.11或0.28)薄膜的表面上淀积一层sio2薄膜(厚度约为1000nm)。使用光刻版(cr条宽和周期分别为1700nm和100μm)和某公司光刻胶(型号az6130),经过氧等离子体表面处理、蒸粘结剂、甩胶、前烘、紫外光刻、坚膜和氧等离子体去底胶等步骤,在sio2/zn

1-x

mg

x

o(x=0.11或0.28)样品的表面上制作周期排列条形光刻胶掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。采用反应离子刻蚀技术,在zn

1-x

mg

x

o(x=0.11或0.28)样品的表面上制作周期排列条形sio2掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。

[0069]

步骤c,采用ar离子束刻蚀技术加工zn

1-x

mg

x

o(x=0.11或0.28)深脊波导结构。采用表3中列出的ar离子束刻蚀设备参数处理zn

1-x

mg

x

o薄膜。

[0070]

表3 ar离子束刻蚀设备设置参数

[0071]

倾斜角度样品转速气体气压流速束电压束电流刻蚀时间7

°

9rpmar1pa18sccm400v100ma33分

[0072]

图5为本发明实施例3中采用7

°

样品倾斜角度ar离子束刻蚀后zn

1-x

mg

x

o(x=0.11或0.28)(初始厚度约500nm)样品的横截面sem图片。如图5(a)所示,经ar离子束刻蚀后,未

被sio2掩蔽层覆盖的zn

0.89

mg

0.11

o薄膜被完全刻蚀掉,形成深脊结构,刻蚀速率约为18.4nm/min。同时,刻蚀形成的条形侧壁坡度约60

°

。此外,在zn

0.89

mg

0.11

o深脊结构上方的sio2掩蔽层被刻蚀成三角形,中间部位的刻蚀约为13.0nm/min,刻蚀选择比约为1.42。如图5(b)所示,未被sio2掩蔽层覆盖的zn

0.87

mg

0.28

o薄膜大部分被刻蚀掉,形成深脊结构,刻蚀速率约为12.6nm/min。同时,刻蚀形成的脊形侧壁坡度接近90

°

。另外,在侧壁坡度接近90

°

的深脊形下方未形成如图4(b)中的小坡度脊形。此外,在zn

0.87

mg

0.28

o深脊结构上方的sio2掩蔽层被刻蚀成三角形,中间部位的刻蚀约为16.3nm/min,刻蚀选择比约为0.77。这些结果表明:(1)zn

1-x

mg

x

o薄膜中的mg含量影响ar离子束刻蚀速率和侧壁坡度。(2)样品倾斜角度影响zn

1-x

mg

x

o脊形结构上方的sio2掩蔽层和其下方的热氧化sio2层的形状。

[0073]

实施例4:

[0074]

如图1所示,本实施例的制作方法包括:

[0075]

步骤a,清洗zn

1-x

mg

x

o(x=0.11或0.28)薄膜(薄膜厚度约为500nm)样品,zn

1-x

mg

x

o薄膜采用射频磁控溅射法在sio2/si衬底上形成。

[0076]

步骤b,采用pecvd方法在步骤a清洗后的zn

1-x

mg

x

o(x=0.11或0.28)薄膜的表面上淀积一层sio2薄膜(厚度约为1000nm)。使用光刻版(cr条宽和周期分别为1700nm和100μm)和某公司光刻胶(型号az6130),经过氧等离子体表面处理、蒸粘结剂、甩胶、前烘、紫外光刻、坚膜和氧等离子体去底胶等步骤,在sio2/zn

1-x

mg

x

o(x=0.11或0.28)样品的表面上制作周期排列条形光刻胶掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。采用反应离子刻蚀技术,在zn

1-x

mg

x

o(x=0.11或0.28)样品的表面上制作周期排列条形sio2掩蔽层(厚度约为1000nm,横向宽度约为1700nm,周期约为100μm)。

[0077]

步骤c,采用ar离子束刻蚀技术加工zn

1-x

mg

x

o(x=0.11或0.28)深脊波导结构。此次工艺分为两步。第一步采用45

°

样品倾斜角度,而第二步采用7

°

样品倾斜角度。采用表4中列出的ar离子束刻蚀设备参数处理zn

1-x

mg

x

o薄膜。

[0078]

表4 ar离子束刻蚀设备设置参数

[0079][0080]

图6为本发明实施例4中两步ar离子束刻蚀后zn

1-x

mg

x

o(x=0.11或0.28)(初始厚度约500nm)样品的横截面sem图片。经反应离子刻蚀后,在sio2掩蔽层的下面形成浅脊结构,脊形侧壁坡度接近90

°

。zn

0.89

mg

0.11

o薄膜的刻蚀速率(13.8nm/min)大于zn

0.72

mg

0.28

o薄膜的刻蚀速率(9.7nm/min)。另外,在zn

0.89

mg

0.11

o脊形结构上方的sio2掩蔽层部分被刻蚀掉,其上方两侧边角被消去,呈现类圆弧状,其侧壁坡度依然保持90

°

。sio2掩蔽层的刻蚀速率约为14nm/min。其对于zn

0.89

mg

0.11

o和zn

0.72

mg

0.28

o薄膜的刻蚀选择比分别约为0.99和0.69。但是,在远离脊形区域,zn

1-x

mg

x

o(x=0.11或0.28)薄膜的刻蚀速率增大,导致在侧壁坡度接近90

°

的浅脊形下方形成小坡度脊形。这些结果表明:(1)zn

1-x

mg

x

o薄膜中的mg含量影响ar离子束刻蚀速率。(2)样品倾斜角度影响zn

1-x

mg

x

o脊形结构上方的sio2掩蔽层和其下方的热氧化sio2层的形状。这些结果揭示:采用pecvd法生长的sio2作为掩蔽层,通过多步变样品倾斜角度的ar离子束刻蚀zn

1-x

mg

x

o(0≤x≤0.3)薄膜,可同时实现约为0.99的刻蚀选

择比、侧壁坡度大范围可控和在维持侧壁坡度接近90

°

的同时去除sio2掩蔽层。

[0081]

本发明所制作的c轴择优取向zn

1-x

mg

x

o(0≤x≤0.3)脊形波导可应用于非线性波导、光波耦合器、波导调制器、波导开关以及波导激光器等无源和有源器件,在集成光学和光互连等领域具有广阔的应用前景,对硅基光电子集成芯片等信息技术的发展具有重要的推动作用。

[0082]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。