1.本发明涉及一种钢材及其制造方法,尤其涉及一种烘烤硬化热镀锌钢板及其制造方法。

背景技术:

2.近年来,随着环保要求的提高,越来越多的汽车厂开始采用免中涂涂装工艺,该工艺与传统的涂装工艺相比,减少了一道中涂过程,其voc排放量可明显减少。

3.免中涂涂装工艺是近年来最新发展起来的革新性的涂装工艺,该工艺与传统的涂装工艺相比,voc排放量约降低45%,每台车身涂装成本要比原工艺降低约15%。但是,与传统涂装工艺相比,免中涂涂装工艺下因减少了一道中涂过程,漆膜厚度减少近50μm,漆膜对钢板表面的覆盖能力减弱,钢板上的波长较长的起伏会残留在涂装后的表面上,表征为涂装之后的“橘皮”缺陷。因此,为获得优良的涂装质量,通常期望钢板表面的轮廓起伏越小越好。

4.对钢板表面轮廓特征的评价指标主要有表面粗糙度ra、峰值密度pc、波纹度wsa。其中,粗糙度ra是指在一个较短取样长度内,轮廓偏离平均线的算术平均值。峰值密度pc是指1cm长度内连续穿过规定的上轮廓止线c1和下轮廓止线c2的粗糙度轮廓峰谷对的数量。波纹度wsa是指波长相对较长的轮廓偏离轮廓平均线的算术平均值,其根据测量标准、取样长度、滤波方式的不同又分为wsa、wa0.8、wca等指标。

5.由于钢板在涂装之前需要先进行冲压成形,因此为保障钢板冲压成形的稳定性,又通常要求钢板具有一定的粗糙度,以便冲压时其表面微坑能储存润滑油改善界面润滑效果。但同时在冲压成形过程中,由于钢板局部微观上变形的不均匀,从而使得材料表面的微观轮廓起伏不平加剧,特别是冲压成形之后的钢板,其波纹度会相比冲压成形前有所增加,因此,为尽量准确的评估钢板涂装效果,因此对钢板波纹度的指标要求通常是指钢板经5%冲压变形之后的波纹度(参考pv1054标准)。

6.bh钢(超低碳烘烤硬化钢)在交货的状态下具有较低的屈服应力,同时,钢板中存在微量的间隙固溶碳原子冲压成形时产生大量可动位错,随后经过高温烘烤(约170℃)时效处理时,固溶碳原子热激活能增加并扩散至位错处强烈钉扎位错形成柯氏气团,使得钢板的屈服强度得到较大幅度的提高,特别适合于汽车车身外覆盖件的冲压成形。但是由于这种钢种存在一定量的自由碳原子,随着环境温度的变化和时间的延长,碳原子扩散不可避免,从而造成材料发生时效,一般表现为屈服强度和抗拉强度上升、断裂延伸率下降、屈服延伸增加等,这些都不利于钢板的使用,同时冲压后表面易出现“水波纹”,波纹度也会明显增加,不利于涂装质量。

7.因此,为使得bh钢具有良好的冲压和涂装使用性能,除了需控制其板面初始的粗糙度ra、峰值密度pc、变形后波纹度wsa之外,还需控制时效过程对波纹度wsa不利的影响。

8.公开号为cn103769431b,公开日为2015年11月25日,名称为“一种汽车外板的生产方法”的中国专利文献公开了一种汽车外板的生产方法,其主要是通过控制退火前冷硬钢

板表面粗糙度和退火后进行两道次平整处理的方式,获得较低的波纹度wca,wca可控制在0.3-0.6μm的范围内。根据该发明,需要进行两道次平整处理,对生产成本影响较大,且本发明中的波纹度wca为原板波纹度,一般钢板波纹度在冲压过程中会有明显的增加,是影响最终涂装效果的关键因素。

9.公开号为cn103774043b,公开日为2016年4月27日,名称为“汽车侧围外板用热镀锌钢板及其生产方法”的中国专利文献公开了一种汽车侧围外板用热镀锌钢板,其主要通过成分配比及热轧、冷轧、连续退火、热镀锌及光整等工艺进行优化,使得钢板具有屈服强度较低、延伸率较高、波纹度wca较低的特点。在该技术方案中,针对波纹度主要是通过光整辊粗糙度的来实现,即光整辊粗糙度ra超过2.5μm后wca≥0.7μm,其提出的波纹度为原板波纹度,而未考虑冲压过程中波纹度的增加幅度。

10.公开号为cn110527921a,公开日为2019年12月3日,名称为“一种汽车面板用热镀锌超深冲钢表面形貌的控制方法”的中国专利文献公开了一种汽车面板用热镀锌超深冲钢表面形貌的控制方法,其主要针对汽车面板用热镀锌超深冲钢板,通过成分及生产工艺的优化,使得有练好的拉伸性能外,表面粗糙度及波纹度能达到汽车厂的要求。该技术方案同样是针对超深冲钢板的

技术实现要素:

,且未考虑钢板冲压过程中波纹度的增加幅度。

11.基于此,针对现有技术中的缺陷和不足,本发明期望获得一种抗时效低波纹度的烘烤硬化热镀锌钢板及其制造方法,该烘烤硬化热镀锌钢板具有良好的涂装冲压性能,其可以在用户使用时间段内,抵抗时效因素的影响,保证良好的涂装效果。该烘烤硬化钢可以有效改善汽车外板涂装表面质量,其可以用于生产汽车外覆盖件,例如用于生产制造汽车引擎盖外板和车门外板,具有十分广阔的推广前景和应用价值。

发明内容

12.本发明的目的之一在于提供一种抗时效低波纹度的烘烤硬化热镀锌钢板,该烘烤硬化热镀锌钢板具有良好的涂装性能,其可以在用户使用时间段内,抵抗时效因素的影响,从而保证良好的涂装效果。

13.该烘烤硬化钢可以有效改善汽车外板涂装表面质量,其可以用于生产汽车外覆盖件,例如用于生产制造汽车引擎盖外板和车门外板,具有十分广阔的推广前景和应用价值。

14.为了实现上述目的,本发明提出了一种抗时效低波纹度的烘烤硬化热镀锌钢板,其钢板表面粗糙度ra在0.9-1.4μm的范围内,峰值密度pc值≥75个/cm;其在自然环境下放置6个月内,5%均匀变形后测量的波纹度wsa<0.35μm。

15.与现有技术相比,本发明所述的烘烤硬化热镀锌钢板将表面粗糙度ra限定在0.9-1.4μm范围内的原因是粗糙度过高或过低均会影响钢板与模具之间的冲压稳定性。相应地,将峰值密度pc值限定在≥75个/cm的原因是pc值过低会降低钢板表面的细腻度和均匀性,且不利于波纹度wsa的控制。

16.此外,还需要说明的是,在本发明中,将烘烤硬化热镀锌钢板在自然环境下放置6个月可以对应于钢板从出厂到用户实际使用的最长时间周期,在超出6个月以上时,由于时效影响会影响材料的冲压成形性能;此外,可以在模拟冲压成形过程中使用5%均匀变形,将5%均匀变形后的波纹度wsa控制在0.35μm以下可获得较为优良的涂装效果。

17.进一步地,在本发明所述的烘烤硬化热镀锌钢板中,其包括基板和镀锌层,其中所

述基板含有fe和不可避免的杂质,此外还含有质量百分含量如下的下述各化学元素:

18.c:0.0015-0.0030%、si≤0.035%、mn:0.20-0.45%、p:0.015-0.035%、s≤0.015%、nb:0.002-0.015%、ti:0.001-0.008%、n≤0.004%,且满足(c-nb/7.75)

×

10000的范围在9-16之间,式中c和nb分别表示对应化学元素的质量百分含量。

19.进一步地,在本发明所述的烘烤硬化热镀锌钢板中,所述基板的各化学元素质量百分含量为:

20.c:0.0015-0.0030%、si≤0.035%、mn:0.20-0.45%、p:0.015-0.035%、s≤0.015%、nb:0.002-0.015%、ti:0.001-0.008%、n≤0.004%,余量为fe和不可避免的杂质;且满足(c-nb/7.75)

×

10000的范围在9-16之间,式中c和nb分别表示对应化学元素的质量百分含量。

21.在本发明所述的烘烤硬化热镀锌钢板中,各化学元素的设计原理具体如下所述:

22.c:在本发明所述的烘烤硬化热镀锌钢板中,c是重要的固溶强化、烘烤硬化性元素。当钢中c元素含量过低时,材料在后期烘烤硬化过程中的烘烤硬化值不足,难以保持一定的强度;相应地,钢中c元素含量同样也不宜过高,当钢中c元素含量过高时,会出现碳析出物,碳析出物将影响冲压稳定性能。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将c元素的质量百分含量控制在0.0015-0.0030%之间。

23.si:在本发明所述的烘烤硬化热镀锌钢板中,si作为固溶强化元素,其可以起到固溶强化的效果。但需要注意的是,钢中si元素含量不宜过高,当钢中si元素含量过高时,会影响材料的焊接性能和成形性能。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将si元素的质量百分含量控制为si≤0.035%。

24.mn:在本发明所述的烘烤硬化热镀锌钢板中,mn能够作为固溶强化元素,钢中添加一定量的mn能够有效提升材料的强度。但需要注意的是,钢中mn元素含量不宜过高,当钢中mn元素含量过高时,不仅会导致生产成本和裂纹敏感性增加,还会降低塑性性能对钢材的冲压性能造成负面作用。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将mn的质量百分含量控制在0.20-0.45%之间。

25.p:在本发明所述的烘烤硬化热镀锌钢板中,p同样可以作为固溶强化元素,钢中添加适量的p元素有利于改善材料的性能。当钢中p元素含量过低时,则无法起到有效的强化效果;相应地,钢中p元素含量也不宜过高,过高的p会增加钢材的脆性,同时会影响钢材的焊接性能。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将p的质量百分含量控制在0.015-0.035%之间。

26.s:在本发明所述的烘烤硬化热镀锌钢板中,s是炼钢过程中的杂质元素,在技术条件允许情况下,为了获得性能更好且质量更优的烘烤硬化钢,应尽可能降低钢材中杂质元素的含量。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将s的质量百分含量控制为s≤0.015%。

27.nb:在本发明所述的烘烤硬化热镀锌钢板中,nb元素能够与钢中的c元素形成化合物,nb是控制固溶碳含量的关键元素,其还可以起到细化晶粒的作用。但需要注意的是,钢中nb元素的含量不宜过高,当钢中nb元素含量过高时,不仅会增加生产成本,还会削弱烘烤硬化性能。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将nb的质量百分含量控制在0.002-0.015%之间。

28.ti:在本发明所述的烘烤硬化热镀锌钢板中,ti元素能够与c、n等元素形成化合物,并析出间隙n元素,从而提高材料的冲压性能,同时还可以起到细化晶粒的作用。需要注意的是,钢中ti元素的含量不宜过高,当钢中ti元素含量过高时,会增加生产成本。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将ti的质量百分含量控制在0.001-0.008%之间。

29.n:在本发明所述的烘烤硬化热镀锌钢板中,n元素对钢板抗时效性及冲压性能都有不利影响,因此在本发明钢中期望钢中的n元素尽可能少。基于此,在本发明所述的烘烤硬化热镀锌钢板中,将n的质量百分含量控制为n≤0.004%。

30.此外,需要说明的是,本发明在控制单一化学元素质量百分含量的同时,还需要同时控制c元素和nb元素的质量百分含量满足(c-nb/7.75)

×

10000的范围在9-16之间,式中c和nb分别表示对应化学元素的质量百分含量。通过控制c和nb元素的含量使材料中过剩碳含量保持在一定水平,使材料既具有良好的烘烤硬化性能,又具有优良的抗时效性能,其是本发明在化学成分设计中的关键点。

31.相应地,本发明的另一目的在于提供一种烘烤硬化热镀锌钢板的制造方法,该制造方法生产简单,所获得的烘烤硬化热镀锌钢板具有良好的涂装性能,其可以在用户使用时间段内,抵抗时效因素的影响,从而保证良好的涂装效果,其钢板表面粗糙度ra在0.9-1.4μm的范围内,峰值密度pc值≥75个/cm;其在自然环境下放置6个月内,5%均匀变形后测量的波纹度wsa<0.35μm,可用于生产汽车外板,具有广阔的应用前景。

32.为了实现上述目的,本发明提出了上述的烘烤硬化热镀锌钢板的制造方法,其包括步骤:

33.(1)制得热轧卷;

34.(2)采用多机架冷连轧机进行冷轧,其中最后一个机架的工作辊采用第一毛化辊,所述第一毛化辊表面粗糙度ra≤3.2μm,所述第一毛化辊辊面峰值密度pc值≥80个/cm,所述第一毛化辊辊面波纹度wsa≤0.8μm;

35.(3)采用连续热镀锌机组进行退火、热镀锌和平整处理,以获得成品热镀锌钢板。

36.在本发明上述制造方法中,可以根据化学成分设计要求冶炼浇铸板坯,板坯经过热轧后可以形成热轧卷,热轧卷经过多机架冷连轧机进行冷轧轧制,其中最后一个机架工作辊采用第一毛化辊,轧辊毛化方式可以采用电火花edt(electrical discharge texturing)毛化方式,并控制第一毛化辊表面粗糙度ra≤3.2μm、控制第一毛化辊辊面峰值密度pc值≥80个/cm、控制第一毛化辊辊面波纹度wsa≤0.8μm。

37.在上述操作过程中,冷连轧机最后一个机架工作辊的表面形貌会影响所生产的轧硬卷表面形貌,而轧硬卷表面形貌虽然会在镀锌过程中大部分会被锌层所覆盖,但其会对冲压变形后的钢板表面形貌造成影响,特别是轧辊波纹度与最终成品5%均匀变形后测量的波纹度wsa具有很强的正相关性。由于现场生产条件限制,过低的粗糙度ra易造成塌卷、跑偏等问题,因此,在条件允许的情况下,可尽量使用更低粗糙度和更低波纹度的轧辊。

38.进一步地,在本发明所述的制造方法中,在步骤(3)中,平整处理所采用的轧辊为第二毛化辊。

39.进一步地,在本发明所述的制造方法中,在步骤(3)中,所述第二毛化辊的粗糙度ra为1.3-2.5μm。

40.进一步地,在本发明所述的制造方法中,在步骤(3)中,所述第二毛化辊的辊面峰

值密度pc值≥90个/cm。

41.进一步地,在本发明所述的制造方法中,在步骤(3)中,所述第二毛化辊的辊面波纹度wsa≤0.6μm。

42.在本发明中,步骤(3)中的平整处理所使用的轧辊直接影响最终成品的表面形貌,且轧辊表面形貌复制到带钢表面具有一定的损失,因此对轧辊的粗糙度ra的范围、pc值的下限和波纹度的上限做出限定。

43.进一步地,在本发明所述的制造方法中,在步骤(3)中,平整处理的延伸率≥1.2%,且平整处理的单位宽度轧制力≥2.5kn/mm。

44.需要说明的是,在材料性能合格的情况下,可以尽量使用大的平整延伸率,并结合其他工艺措施,如降低张力,使用大直径轧辊等方式来提高平整处理的单位宽度轧制力。采用这种手段能够很好地消除材料屈服平台,其对于控制钢板冲压变形后的微观起伏增长有更为积极的效果,因此在条件许可的前提下,应尽量采用大的平整轧制力进行平整处理。

45.本发明所述的烘烤硬化热镀锌钢板及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

46.本发明所述的烘烤硬化热镀锌钢板具有良好的冲压涂装性能,可以在用户使用时间范围内,抵抗时效因素的影响,保证良好的涂装效果。该烘烤硬化热镀锌钢板能够满足汽车厂免中涂涂装工艺下对钢板表面质量的要求,其可以用于生产汽车外板,例如用于生产制造汽车引擎盖外板和车门外板。

47.相较于现有技术,本发明所述的抗时效低波纹度的烘烤硬化热镀锌钢板通过控制钢板的元素成分和生产工艺,使得带钢表面具有一定的粗糙度ra和较高的峰值密度pc值,可以保证钢材获得良好的冲压性能,同时可以有效抵抗时效的影响,在自然环境下6个月,仍然能保证冲压后的波纹度处于较低的水平,从而保持良好的涂装效果。

48.本发明所述的烘烤硬化热镀锌钢板的钢板表面粗糙度ra在0.9-1.4μm的范围内,峰值密度pc值≥75个/cm;其在自然环境下放置6个月内,5%均匀变形后测量的波纹度wsa<0.35μm,其具有十分广阔的推广前景和应用价值。

具体实施方式

49.下面将结合具体的实施例对本发明所述的烘烤硬化热镀锌钢板及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

50.实施例1-6和对比例1-4

51.实施例1-6的烘烤硬化热镀锌钢板和对比例1-4的对比钢材均采用以下步骤制得:

52.(1)按照下述表1所示的化学成分冶炼浇铸板坯,而后将板坯进行热轧获得热轧钢卷。

53.(2)采用多机架冷连轧机进行冷轧,其中最后一个机架的工作辊采用第一毛化辊,所述第一毛化辊表面粗糙度ra≤3.2μm,所述第一毛化辊辊面峰值密度pc值≥80个/cm,所述第一毛化辊辊面波纹度wsa≤0.8μm。

54.(3)采用连续热镀锌机组进行退火、热镀锌和平整处理,以获得成品热镀锌钢板。其中,平整处理所采用的轧辊为第二毛化辊,优选控制第二毛化辊的粗糙度ra为1.3-2.5μm,控制第二毛化辊的辊面峰值密度pc值≥90个/cm,控制第二毛化辊的辊面波纹度wsa≤

0.6μm,控制平整处理的延伸率≥1.2%,控制平整处理的单位宽度轧制力≥2.5kn/mm。

55.在本发明中,实施例1-6的烘烤硬化热镀锌钢板的化学成分设计以及相关工艺均满足本发明设计规范要求。相应地,对比例1-4的对比钢材的工艺步骤虽然与实施例1-6烘烤硬化热镀锌钢板所采用的的操作步骤相同,但是其化学元素成分以及相关工艺参数均存在不满足本发明设计规范要求的参数。

56.具体而言,对比例1的化学元素成分设计不满足本发明的设计规范要求,对比例2的最后一个机架工作辊表面参数不满足本发明的设计规范要求,对比例3平整工作辊表面参数不满足本发明的设计规范要求,对比例4平整延伸率及单位宽度轧制力不满足本发明的设计规范要求。

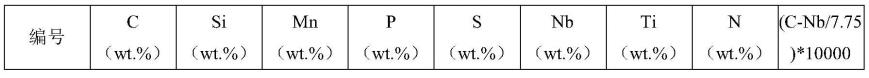

57.表1列出了实施例1-6的烘烤硬化热镀锌钢板和对比例1-4的对比钢的各化学元素的质量百分配比。

58.表1.(余量为fe和其他不可避免的杂质)

[0059][0060][0061]

表2列出了实施例1-6的烘烤硬化热镀锌钢板和对比例1-4的对比钢板在上述工艺步骤中的具体工艺参数。

[0062]

表2

[0063][0064]

对得到的实施例1-6的烘烤硬化热镀锌钢板和对比例1-4的对比钢板表面进行形貌测量,而后将各实施例和对比例的钢板剪切为相同大小的样板,分别取样。对各实施例和对比例样板的性能进行测试,以得到钢板表面粗糙度ra、峰值密度pc和初始波纹度wsa。

[0065]

在此过程中,钢板表面粗糙度ra和峰值密度pc测量标准参考dinen10049标准,取样长度采用2.5mm,测量峰值密度时的上下轮廓止线采用

±

0.5μm,表面波纹度wsa测量参考sep1941标准。

[0066]

测试完成后,对各实施例和对比例样板分别进行0个月、3个月、6个月的自然时效处理,再将时效处理后的样板进行冲压变形试验。需要说明的,在本发明中,冲压变形试验方法参照pv1054标准进行,且均控制变形量为5%;而后续的波纹度测量方法则按照sep1941标准进行测量,测量变形后样板轧制方向上的波纹度wsa。各实施例和对比例的测试试验结果分别列于表3中。

[0067]

表3列出了实施例1-6的烘烤硬化热镀锌钢板和对比例1-4的对比钢的测试试验结果。

[0068]

表3.

[0069]

[0070]

从表3可以看出,本发明所述实施例1-6的烘烤硬化热镀锌钢板在冲压变形试验之前的综合性能明显优于对比例1-4的对比钢板。按照本发明所述的设计规范要求完成的实施例1-6的烘烤硬化热镀锌钢板的表面粗糙度ra均在0.94-1.35μm的范围内,峰值密度pc值≥82个/cm,在自然环境下放置的6个月内,5%均匀变形后板面波纹度wsa<0.35μm。

[0071]

而对比例1的化学元素成分设计不满足本发明的设计规范要求,导致抵抗时效影响能力较差,三个月以上时效处理后,5%变形后钢板的波纹度wsa明显超出本发明指标要求范围;对比例2的冷轧工序最后一个机架工作辊表面参数不满足本发明的设计规范要求,导致其变形后波纹wsa较变形前大幅增加,变形后波纹度wsa容易超出指标要求上限;对比例3平整工作辊表面参数不满足本发明的设计规范要求,导致产品表面粗糙度ra超出指标要求,峰值数pc低于指标要求,基板初始的波纹度较高,变形后波纹度超出指标上限;对比例4平整延伸率及单位宽度轧制力不满足本发明的设计规范要求,导致形貌复制效果差,粗糙度ra低于指标下限。

[0072]

综上所述可以看出,本发明所述的抗时效低波纹度的烘烤硬化热镀锌钢板即使在自然环境下放置6个月,其钢材波纹度仍然可保持在较低的水平,可以保证用户使用该材料时,获得优良的涂装效果,对提高用户端涂装质量方面具有十分积极的作用,其可广泛应用于汽车引擎盖外板和车门外板,具有十分广阔的推广前景和应用价值。

[0073]

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0074]

此外,以上所列举的实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。