1.本实用新型涉及内燃凿岩机化油器技术领域,具体涉及一种内燃凿岩机化油器装置。

背景技术:

2.内燃凿岩机是用来直接开采石料的工具,它在岩层上钻凿出炮眼,以便放入炸药去炸开岩石,从而完成开采石料或其他石方工程,内燃凿岩机的发动机工作产生的真空作用下,通过化油器将一定比例的汽油与空气混合并根据发动机的不同工作状态需求,自动配比出相应的浓度,输出相应的量的混合气,以供机器正常运行。针对现有技术存在以下问题:

3.1、现有的内燃凿岩机供油大都是阀片式,很难达到完全密封,即使出厂的新机器使用一段时间就需要专业人员调试才能正常工作,导致提高机器的使用成本、降低使用效率;

4.2、现有的内燃凿岩机化油器不具备便于调节的效果,从而降低了机器的使用效果。

技术实现要素:

5.本实用新型提供一种内燃凿岩机化油器装置,以解决上述背景技术中提出的问题。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种内燃凿岩机化油器装置,包括化油器壳体,所述化油器壳体的外表面设置有防护壳,所述化油器壳体的内部开设有化油通道,所述化油器壳体的顶部固定连接有防护塞,所述防护塞的内表面活动连接有钢丝油门线,所述化油器壳体的内部设置有压簧,所述钢丝油门线的一端延伸至压簧的内部。

8.所述压簧的底部固定连接有柱塞节气阀,所述化油器壳体的内壁底部设置有浮子室,所述浮子室的内部设置有阀针,所述阀针的内部活动安装有针阀,所述针阀的一端延伸至柱塞节气阀的内表面。

9.本实用新型技术方案的进一步改进在于:所述化油器壳体的两侧固定连接有连接环,所述连接环的内部开设有安装槽,所述安装槽的内表面固定连接有安装块。

10.采用上述技术方案,该方案中的安装槽便连接环与所需连接部件进行安装,同时配合安装块提高化油器壳体的密封性。

11.本实用新型技术方案的进一步改进在于:所述浮子室内壁的顶部两侧固定连接有调控机构,所述调控机构的内部活动安装有螺旋调杆,所述螺旋调杆的一端延伸至化油器壳体的外部。

12.采用上述技术方案,该方案中的调控机构便于调节汽油与空气的进入化油器内部的流量,从而提高机器的使用效果。

13.本实用新型技术方案的进一步改进在于:所述调控机构包括流通壳,所述流通壳的内部开设有滑口,所述滑口的内部活动安装有滑块,所述滑块的一端固定连接有限位挡块,所述螺旋调杆的一端延伸至流通壳的内部。

14.采用上述技术方案,该方案中的螺旋调杆在转动时推动限位挡块运动,调节滑口大小,并使滑口形成对流,从而使汽油和空气进行混合,提高使用效率。

15.本实用新型技术方案的进一步改进在于:所述流通壳的外表面固定连接有固定块,所述固定块的内表面设置有调节杆,所述滑块的一端延伸至流通壳的外部,所述滑块的内表面与流通壳的外表面活动连接。

16.采用上述技术方案,该方案中的调节杆便于对滑块进行稳固,防止限位挡块在带动滑块运动过程中偏移错位。

17.本实用新型技术方案的进一步改进在于:所述浮子室的内壁两侧固定连接有l型挡块,所述l型挡块的内侧固定连接有连接块,所述连接块的一端与浮子室的内壁固定连接,所述l型挡块的一侧开设有流槽,所述l型挡块的顶部开设有通孔,所述通孔的一端延伸至流槽的内部。

18.采用上述技术方案,该方案中的l型挡块防止内燃凿岩机运动时导致浮子室出现漏油等现象,通过流槽对燃油进行收集,并通过通孔均匀传输至浮子室内。

19.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

20.1、本实用新型提供一种内燃凿岩机化油器装置,采用浮子室和阀针的配合,化油通道通过侧面向柱塞节气阀进行供油,避免出现供油不足导致的过度不良,同时阀针有效地防止针阀粘附在柱塞节气阀的内部,从而提高使用效率,并在运作过程中l型挡块防止内燃凿岩机运动而出现的化油器不进油或漏油等现象,解决了现有的内燃凿岩机供油大都是阀片式,很难达到完全密封,即使出厂的新机器使用一段时间就需要专业人员调试才能正常工作,导致提高机器的使用成本、降低使用效率,达到了无需调试,降低使用成本和提高使用效率的效果。

21.2、本实用新型提供一种内燃凿岩机化油器装置,采用螺旋调杆和限位挡块的配合,通过转动螺旋调杆,使其推动限位挡块运动,并同步带动滑块在滑口内运动,防止限位挡块将滑口遮挡,使其形成对流,充分使汽油与空气混合,进行输送,从而达到调节进出流量,解决了现有的内燃凿岩机化油器不具备便于调节的效果,从而降低了机器的使用效果的问题,达到了便于调节,提高机器使用效率的效果。

附图说明

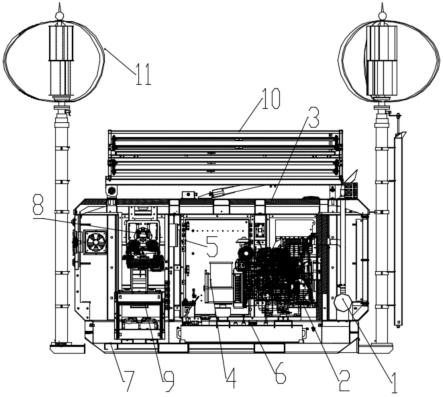

22.图1为本实用新型的结构示意图;

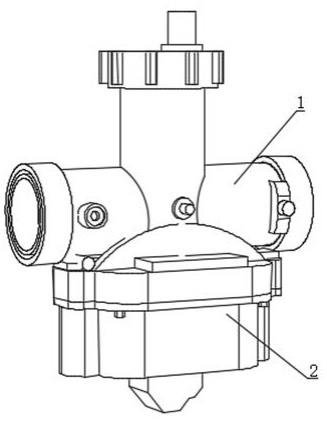

23.图2为本实用新型的剖视结构示意图;

24.图3为本实用新型的调控机构结构示意图;

25.图4为本实用新型的l型挡块结构示意图。

26.图中:1、化油器壳体;2、防护壳;3、l型挡块;

27.11、化油通道;12、防护塞;13、钢丝油门线;14、压簧;15、柱塞节气阀;16、浮子室;17、阀针;18、连接环;19、调控机构;

28.31、连接块;32、流槽;33、通孔;

29.171、针阀;

30.181、安装槽;182、安装块;

31.191、螺旋调杆;192、流通壳;193、滑口;194、滑块;195、限位挡块196、固定块;197、调节杆。

具体实施方式

32.下面结合实施例对本实用新型做进一步详细说明:

33.实施例1

34.如图1-4所示,本实用新型提供了一种内燃凿岩机化油器装置,包括化油器壳体1,化油器壳体1的外表面设置有防护壳2,化油器壳体1的内部开设有化油通道11,化油器壳体1的顶部固定连接有防护塞12,防护塞12的内表面活动连接有钢丝油门线13,化油器壳体1的内部设置有压簧14,钢丝油门线13的一端延伸至压簧14的内部,压簧14的底部固定连接有柱塞节气阀15,化油器壳体1的内壁底部设置有浮子室16,浮子室16的内部设置有阀针17,阀针17的内部活动安装有针阀171,针阀171的一端延伸至柱塞节气阀15的内表面,化油器壳体1的两侧固定连接有连接环18,连接环18的内部开设有安装槽181,安装槽181的内表面固定连接有安装块182。

35.在本实施例中,安装块182设置有多个,均匀分布在安装槽181的内表面,通过安装槽181使连接环18与所需连接部件进行安装,同时配合安装块182提高化油器壳体1的密封性,使化油通道11通过侧向向柱塞节气阀15进行均匀供油。

36.实施例2

37.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,浮子室16内壁的顶部两侧固定连接有调控机构19,调控机构19的内部活动安装有螺旋调杆191,螺旋调杆191的一端延伸至化油器壳体1的外部,调控机构19包括流通壳192,流通壳192的内部开设有滑口193,滑口193的内部活动安装有滑块194,滑块194的一端固定连接有限位挡块195,螺旋调杆191的一端延伸至流通壳192的内部,流通壳192的外表面固定连接有固定块196,固定块196的内表面设置有调节杆197,滑块194的一端延伸至流通壳192的外部,滑块194的内表面与流通壳192的外表面活动连接。

38.在本实施例中,限位挡块195的外径值大于滑口193的内径值,通过转动螺旋调杆191,从而使其向上运动,并推动限位挡块195运动,调节滑口193大小,并使滑口193形成对流,从而使汽油和空气进行混合,提高使用效率,并通过调节杆197对滑块194进行稳固,防止限位挡块195在带动滑块194运动过程中偏移错位。

39.实施例3

40.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,浮子室16的内壁两侧固定连接有l型挡块3,l型挡块3的内侧固定连接有连接块31,连接块31的一端与浮子室16的内壁固定连接,l型挡块3的一侧开设有流槽32,l型挡块3的顶部开设有通孔33,通孔33的一端延伸至流槽32的内部。

41.在本实施例中,l型挡块3相对设置,在内燃凿岩机运作过程中,流槽32将化油通道11输送的燃油进行收集,防止出现漏油等现象,并沿通孔33均匀传输至浮子室16的内部,

42.下面具体说一下该内燃凿岩机化油器装置的工作原理。

43.如图1-4所示,通过转动螺旋调杆191,从而使其向上运动,并推动限位挡块195运动,调节滑口193大小,并使滑口193形成对流,从而使汽油和空气进行混合,调节所需使用的功率流量,化油通道11通过侧面向柱塞节气阀15进行供油,避免出现供油不足导致的过度不良,阀针17有效地防止针阀171粘附在柱塞节气阀15的内部,从而提高使用效率,并在运作过程中l型挡块3防止内燃凿岩机运动而出现的化油器不进油或漏油等现象,安装槽181则使连接环18与所需连接部件进行安装,同时配合安装块182提高化油器壳体1的密封性。

44.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。