1.本发明涉及生活电器技术领域,具体涉及一种降噪的食品加工机。

背景技术:

2.现有的食品加工机通常包括机体、搅拌杯及设于搅拌杯内的加工件,机体内设有用于驱动加工件的电机组件,电机组件包括电机轴、与电机轴连接的第一驱动结构及同轴套设在第一驱动结构外周的第二驱动结构,第一驱动结构通过第二减速机构与第二驱动结构连接。食品加工机在工作时,电机组件通常会因电机轴的转动驱动第一驱动结构和第二驱动结构转动而产生振动,生成噪音,尤其是第一驱动结构的高速转动产生的噪音较大。并且,第二驱动结构驱动第二加工件进行食物加工时,第二驱动结构与第二加工件之间也存在相对转动,并产生摩擦振动而生成噪音,在第二加工件工作时,食品加工机的噪音尤其的大,这些噪音会通过第一驱动结构与第二驱动结构的输出端传递至外界,且由于噪音是通过固体传播,传播速度较快,传播过程中噪音的能量损耗较少,发出的噪音很大,严重影响用户使用体验。

技术实现要素:

3.本发明的目的在于提供一种降噪的食品加工机,用以解决现有食品加工机噪音较大的问题。

4.为实现上述目的,本发明提供一种降噪的食品加工机,包括机体、搅拌杯及设于搅拌杯内的加工件,机体内设有用于驱动加工件的电机组件,电机组件包括电机轴、与电机轴连接的第一驱动结构及同轴套设在第一驱动结构外周的第二驱动结构,加工件包括与第二驱动结构的输出端可拆卸连接的第二加工件,第二加工件的安装端设有凹槽,第一驱动结构的输出端设在凹槽底面的投影区域内,且第一驱动结构的输出端与凹槽的底面之间具有间隙。

5.电机组件在工作过程中,因振动产生噪音,尤其是输出端的噪音较大,这些噪音通过第一驱动结构与第二驱动结构的输出端传递至外界,通过将第二驱动结构的输出端设有可拆卸连接的第二加工件,第二加工件的安装端设有凹槽,第一驱动结构的输出端设在凹槽底面的投影区域内,且第一驱动结构的输出端与凹槽底面之间具有间隙,即该间隙形成了一个空气隔离层,减少噪音直接通过固体传播的方式传递至外界,降低噪音的传播速度并增大噪音传播过程中的耗损,实现降噪。

6.同时因该间隙的存在,可以避免第一驱动结构的输出端与凹槽底面的高速摩擦,产生能量耗损及振动、噪音的情况,保证食品加工机在工作时,第一驱动结构与第二加工件不会发生干涉,使食品加工机工作更加稳定,避免由于第二加工件与第一驱动结构相对转速不同但发生接触导致两者产生较大摩擦,造成食品加工机不能正常运转的情况。同时还能避免两者发生摩擦产生较大磨损的情况,延长第二加工件及第一驱动结构的使用寿命。

7.在一种食品加工机的优选的实现方式中,第二驱动结构的输出端端面插入至凹槽

中与第二加工件连接。

8.通过将第二驱动结构的输出端插入至凹槽中与第二加工件连接,避免第一驱动结构在高速转动过程因发生一定的偏转而与第二加工件发生碰撞摩擦,导致影响食品加工机的正常使用。

9.在一种食品加工机的优选的实现方式中,凹槽的内侧壁设有台阶,第二驱动结构的输出端端面与台阶抵接以在第二驱动结构的输出端端面与凹槽的底面之间形成避空腔。

10.通过在凹槽的内侧壁设置台阶,使得第二驱动结构的输出端端面与台阶抵接,以在第二驱动结构的输出端面与凹槽的底面之间限定出避空腔,进而便于限定出第一驱动结构的输出端与凹槽的底面之间的间隙的尺寸大小,使得第二加工件能够快速安装于第二驱动结构上,无需反复安装调节第二驱动结构插入第二加工件的凹槽内的距离,以保证第一驱动结构的输出端与凹槽的底面之间具有间隙,并可避免第二加工件的顶面与第二减速机构壳体之间直接接触而产生摩擦损伤,影响食品加工机的使用寿命,并产生旋转阻力,影响第二加工件的搅拌效率和搅拌效果。此外,在第二驱动结构的输出端端面与凹槽的底面之间形成避空腔,增大了第一驱动结构的输出端与所述凹槽的底面之间的间隙,即增大空气隔离层的面积,进一步降低噪音的传播速度并增大噪音传播过程中的耗损,提高降噪效果。

11.在一种食品加工机的优选的实现方式中,台阶沿凹槽的周向延伸形成环形台阶。

12.通过将台阶设置为沿凹槽的周向延伸形成环形台阶,进一步地便于第二加工件与第二驱动结构的快速定位安装,并保证第一驱动结构的输出端与凹槽的底面的间隙以及第二驱动结构的输出端面与凹槽的底面之间能够形成有效的避空腔,提升降噪效果。同时周向的环形台阶有助于凹槽的出模,提升生产效率,降低生产成本。

13.在一种食品加工机的优选的实现方式中,第二驱动结构的输出端内设有供凹槽的侧壁插入以与第二加工件连接的安装部。

14.通过在第二驱动结构的输出端内设有供凹槽的侧壁插入以与第二加工件连接的安装部,凹槽的内侧形成空气隔离层,减少噪音直接用通过固体传播的方式传递至外界,降低噪音的传播速度并增大噪音传播过程中的耗损,实现降噪;凹槽的外部与安装部配合传动,结构可靠。

15.在一种食品加工机的优选的实现方式中,第一驱动结构的输出端端面与第二驱动结构的输出端端面齐平。

16.通过将第一驱动结构的输出端端面与第二驱动结构的输出端端面齐平的形式,有利于缩减第一驱动结构的输出端尺寸,降低第一驱动结构的占用空间,有助于实现小型化。

17.在一种食品加工机的优选的实现方式中,第一驱动结构的输出端端面凸出于第二驱动结构的输出端端面。

18.通过将第一驱动结构的输出端端面设置为凸出第二驱动结构的输出端端面的结构,使得在安装加工件时更加方便快捷,同时第一驱动机构的输出端凸出而不是内凹,还能避免用户手指进入内凹的区域发生危险的情况,提升用户使用体验。

19.在一种食品加工机的优选的实现方式中,所述第二驱动结构的输出端端面凸出于所述第一驱动结构的输出端端面。

20.通过将第二驱动结构的输出端端面设置为凸出第一驱动结构的输出端端面的结构,便于与第一驱动结构可拆卸连接的第一加工件快速且准确安装于第一驱动结构内,可

防止第一加工件在安装过程中的偏摆,提高安装效率。

21.在一种食品加工机的优选的实现方式中,所述第一驱动结构与所述电机轴之间设有第一减速机构,所述第一驱动结构通过第二减速机构与第二驱动结构连接。

22.通过将第一驱动结构与电机轴设置为通过第一减速机构连接的形式,使得第二驱动结构在第一减速机构的基础上进行了二次减速,进一步提升了第二驱动结构的输出扭矩,使其能够承受较大的负载,可以满足需要较大扭矩输出的工作场景,增加食品加工机的功能,提升用户使用体验。

23.在一种食品加工机的优选的实现方式中,第一减速机构包括相互配合的第一太阳轮、第一行星齿轮和第一行星支架,第一驱动结构与第一行星支架一体成型。

24.通过将第一减速机构设置为相互配合的第一太阳轮、第一行星齿轮和第一行星支架,使得第一减速机构的结构更加紧凑,有助于减小整机尺寸,同时提高整机运行的平稳性,提升用户体验。而且第一驱动结构与第一行星支架一体成型,提高第一驱动结构与第一行星支架的传动效率,防止传动能量的损耗,避免第一结构与第一行星支架发生相对滑动导致传动失效的情况。而且可以消除由于两者传动过程中发生碰撞或摩擦产生的噪音。

25.在一种食品加工机的优选的实现方式中,第一驱动结构与第一行星支架固定连接。

26.通过将第一驱动结构与第一行星支架设置为固定连接的形式,使得食品加工机在长时间的使用后,如若第一驱动结构或第一行星支架磨损较为严重,可以将第一驱动结构或第一行星支架更换后即可实现机器的正常运行,降低维修成本。

27.在一种食品加工机的优选的实现方式中,第二减速机构包括设置在第一驱动结构外侧壁的第二太阳轮和与第二太阳轮配合的第二行星齿轮和第二行星支架。

28.通过将第二减速机构设置为包括设置在第一驱动结构外侧壁的第二太阳轮和与第二太阳轮配合的第二行星齿轮和第二行星支架,使得第二减速机构的结构更加紧凑,进一步使整机的尺寸缩小,同时提高整机运行的平稳性,提升用户体验。

29.在一种食品加工机的优选的实现方式中,第二行星支架与第二驱动结构一体成型。

30.通过将第二行星支架与第二驱动结构设置为一体成型的结构,使得提高第二驱动结构与第一行星支架的传动效率,防止传动能量的损耗,避免第二驱动结构与第一行星支架发生相对滑动导致传动失效的情况。而且可以消除由于两者传动过程中发生碰撞或摩擦产生的噪音。

31.在一种食品加工机的优选的实现方式中,第二行星支架与第二驱动结构固定连接。

32.通过将第二行星支架与第二驱动结构设置为固定连接的结构,使得食品加工机在长时间的使用后,如若第二驱动结构或第二行星支架磨损较为严重,可以将第二驱动结构或第二行星支架更换后即可实现机器的正常运行,降低维修成本。

附图说明

33.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

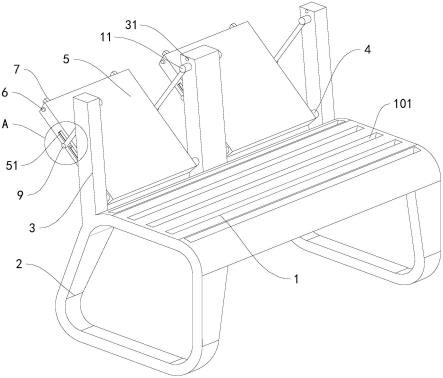

34.图1为本发明一种实施方式下食品加工机的结构示意图;

35.图2为本发明一种实施方式下食品加工机的剖视图;

36.图3为本发明一种实施方式下第二驱动结构与第二加工件配合的结构示意图;

37.图4为本发明一种实施方式下电机组件的爆炸图;

38.图5为本发明一种实施方式下电机组件的剖视图;

39.图6为本发明另一种实施方式下电机组件的剖视图;

40.图7为本发明再一种实施方式下电机组件的剖视图;

41.图8为本发明另一种实施方式下机体的剖视图;

42.图9为本发明又一种实施方式下电机组件的剖视图;

43.图10为本发明又一种实施方式下电机组件的爆炸图;

44.图11为本发明另一种实施方式下食品加工机的剖视图;

45.图12为图11中a部的局部放大图;

46.图13为本发明另一种实施方式下第二加工件的结构示意图。

47.附图标记说明:

48.1-机壳;2-杯盖;3-第二加工件、31-凹槽、32-台阶、33-避空腔、34-间隙;4-搅拌杯;5-电机轴;6-第一减速机构、61-第一太阳轮、62-第一行星支架、63-第一行星齿轮;7-第一驱动结构、71-第一联轴器、72-第一驱动轴;8-第二减速机构、81-第二太阳轮、82-第二行星支架、83-第二行星齿轮、84-上行星齿轮、85-下行星齿轮、86-第二减速机构壳体;9-第二驱动结构、91-第二联轴器、92-内联轴器;10-轴承。

具体实施方式

49.为了更清楚的阐释本发明的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

50.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施方式的限制。

51.如图1、图2、图3所示,本发明提供一种降噪的食品加工机,包括机体、搅拌杯4及设于搅拌杯4内的加工件,盖合搅拌杯4的杯盖2,机体内设有用于驱动加工件的电机组件,以及容纳电机组件的机壳1,电机组件包括电机轴5、与电机轴5连接的第一驱动结构7及同轴套设在第一驱动结构7外周的第二驱动结构9,第一驱动结构7通过第二减速机构8与第二驱动结构9连接,加工件包括与第二驱动结构9的输出端可拆卸连接的第二加工件3,第二加工件3的安装端设有凹槽31,第一驱动结构7的输出端设在凹槽31底面的投影区域内,且第一驱动结构7的输出端与凹槽31的底面之间具有间隙34。

52.电机组件在工作过程中,因振动产生噪音,尤其是输出端的噪音较大,这些噪音通过第一驱动结构7与第二驱动结构9的输出端传递至外界,通过将第二驱动结构9的输出端设有可拆卸连接的第二加工件3,第二加工件3的安装端设有凹槽31,第一驱动结构7的输出端设在凹槽31底面的投影区域内,且第一驱动结构7的输出端与所述凹槽31底面之间具有间隙34,即该间隙34形成了一个空气隔离层,减少噪音直接通过固体传播的方式传递至外界,降低噪音的传播速度并增大噪音传播过程中的耗损,实现降噪。

53.同时因该间隙34的存在,可以避免第一驱动结构7的输出端与凹槽31底面的高速摩擦,产生能量耗损及振动、噪音的情况,保证食品加工机在工作时,第一驱动结构7与第二加工件3不会发生干涉,使食品加工机工作更加稳定,避免由于第二加工件3与第一驱动结构7相对转速不同但发生接触导致两者产生较大摩擦,造成食品加工机不能正常运转的情况。同时还能避免两者发生摩擦产生较大磨损的情况,延长第二加工件3及第一驱动结构7的使用寿命。

54.此外,第二驱动结构9通过第二减速机构8与第一驱动结构7连接,使得第一驱动结构7与第二驱动结构9的输出转速不同,适应不同的场景,以满足用户的不同需求,实现一机多用,提升用户使用体验。同时第二驱动结构9套设在第一驱动结构7的外周,使得电机组件的内部空间得以充分利用,结构更加紧凑,使电机组件整机结构小型化,降低电机组件的占用空间,并且用户仅需保证中心对位准确即可安装到位,降低了安装难度。进一步地,如图3所示,在第二加工件3安装端的顶部设有斜面,斜面的存在使得在装配过程中对第二加工件3起到导向作用,方便第二加工件3与第二驱动结构9的配合安装,提升装配效率。

55.需要说明的是,本技术对第一驱动结构7与第二驱动结构9的输出端端面不做具体限定,可以是驱动轴的输出端面为驱动结构的输出端面,加工件直接与驱动轴的输出端面直接固定连接,如通过螺丝固定连接;作为本技术的一种优选,如图4、图5、图6、图7、图8所示,第一驱动结构7包括第一驱动轴72及第一联轴器71,第一联轴器71的端面为第一驱动结构7的输出端端面,且第二驱动结构9包括驱动轴及第二联轴器91,第二联轴器91的端面为第二驱动结构9的输出端端面。

56.需要说明的是,本技术对第一联轴器71与第二联轴器91的结构不做具体限定,其可以为:所述第一联轴器71为内联轴器,所述第二联轴器91为外联轴器;或者所述第一联轴器71为内联轴器,所述第二联轴器91为内联轴器;或者,所述第一联轴器71为外联轴器,所述第二联轴器91为外联轴器;或者,所述第一联轴器71为外联轴器,所述第二联轴器91为内联轴器。

57.在本技术的一种优选的实施方式中,如图2、图3和图4所示,所述第一驱动结构7和第二驱动结构9之间设有轴承10。

58.通过第一驱动结构7和第二驱动结构9之间设有轴承10,可以降低第一驱动结构7在高速转动过程中的偏摆量,提高第一驱动结构7的回转精度,同时,避免因第一驱动结构7的高速转动发生较大的偏摆量而与第二驱动结构9产生旋转摩擦,进一步减少噪音产生源,降低噪音,并延长第一驱动结构7和第二驱动结构9的使用寿命。

59.需要说明的是,本技术对轴承10的结构不做具体的限定,可以是滑动轴承,也可以是滚动轴承。在本技术的一种优选,所述轴承10为滚动轴承。

60.作为本技术的一种优选实施方式,第一驱动结构7与第二驱动结构9的传动比i满足3≤i≤10。

61.通过将第一驱动结构7与第二驱动结构9的传动比设置为i满足3≤i≤10的形式,使得两组减速机构的传动比得到合理配置,可以使电机5负载功率稳定,有利于延长电机5使用寿命。避免第一驱动结构7与第二驱动结构9的传动比较小导致第一驱动结构7与第二驱动结构9输出的转速相差不大导致不能满足用户需求的情况。同时避免第一驱动结构7与第二驱动结构9的传动比较大导致第二驱动结构9转速过低造成不能实现相应功能的情况。

62.作为本技术的一种优选实施方式,第一驱动结构7与第二驱动结构9的外径差值大于10mm。

63.通过将第一驱动结构7与第二驱动结构9的外径差值设置为大于10mm,使得第一驱动结构7与第二驱动结构9有一定的间隙,避免两者距离较近导致食品加工机工作时,第一驱动结构7与第二驱动结构9发生干涉的情况,保证食品加工机运行的稳定性。同时便于第一驱动结构7与第二驱动结构9的安装,提升装配效率。

64.当然,加工件还包括与第一驱动结构7连接的第一加工件,需要说明的是,本技术对第一加工件和第二加工件3的结构不做具体限定,优选地,由于第一驱动结构7输出转速较快,其输出转速可为1200rpm至2000rmp,优选地,其输出转速为1200rpm至1500rmp,因此第一加工件可选用搅拌刀等,实现高速切割可以制备果汁、豆浆、肉馅等。第二驱动结构9输出转速较慢,其输出转速小于300rpm,优选200rpm至270rpm,因此第二加工件3可选用和面刀等,可以切丝、打蛋、剥皮、制备面团等,切换灵活,使用范围广泛,能够满足客户的多种需要。作为本技术的一种优选实施方式,如图2、图3所示,第二驱动结构9的输出端端面插入至凹槽31中与第二加工件3连接。

65.通过将第二驱动结构9的输出端插入至凹槽中与第二加工件3连接,避免第一驱动结构7在高速转动过程因发生一定的偏转而与第二加工件3发生碰撞摩擦,导致影响食品加工机的正常使用。

66.作为本技术的另一种优选实施方式,如图11、12和13所示,凹槽31的内侧壁设有台阶32,第二驱动结构9的输出端端面与台阶32抵接以在第二驱动结构9的输出端端面与凹槽31的底面之间形成避空腔33。

67.通过在凹槽31的内侧壁设置台阶32,使得第二驱动结构9的输出端端面与台阶32抵接,以在第二驱动结构9的输出端面与凹槽31的底面之间限定出避空腔,进而便于限定出第一驱动结构7的输出端与凹槽31的底面之间的间隙34的尺寸大小,使得第二加工件3能够快速安装于第二驱动结构9上,无需反复安装调节第二驱动结构9插入第二加工件3的凹槽31内的距离,以保证第一驱动结构7的输出端与凹槽31的底面之间具有间隙34,并可避免第二加工件3的顶面与第二减速机构壳体86之间直接接触而产生摩擦损伤,影响食品加工机的使用寿命,并产生旋转阻力,影响第二加工件3的搅拌效率和搅拌效果。所述第二加工件3的顶端面与第二减速结构壳体86之间的间隙大于第二驱动结构9的输出端面与凹槽31的底面之间的间隙,以便于第二加工件3快速安装于第二驱动结构9。此外,在第二驱动结构9的输出端端面与凹槽31的底面之间形成避空腔33,增大了第一驱动结构7的输出端与所述凹槽31的底面之间的间隙34,即增大空气隔离层的面积,进一步降低噪音的传播速度并增大噪音传播过程中的耗损,提高降噪效果。

68.需要说明的是,本技术对台阶32的结构不做具体限定,作为该实施方式下的一种优选,如图13所示,台阶32沿凹槽31的周向延伸形成环形台阶32。

69.通过将台阶32设置为沿凹槽31的周向延伸形成环形台阶32,进一步地便于第二加工件3与第二驱动结构9的快速定位安装,并保证第一驱动结构7的输出端与凹槽31的底面的间隙34以及第二驱动结构9的输出端面与凹槽31的底面之间能够形成有效的避空腔33,提升降噪效果。同时周向的环形台阶32有助于凹槽31的出模,提升生产效率,降低生产成本。

70.作为本技术的一种优选实施方式,如图6所示,第二驱动结构9的输出端内设有供凹槽31的侧壁插入以与第二加工件3连接的安装部。作为该实施方式下的一种优选,如图6所示,安装部为内联轴器92,其中所述内联轴器92与第二驱动结构9一体成型。

71.通过在第二驱动结构9的输出端内设有供凹槽31的侧壁插入以与第二加工件3连接的安装部,凹槽31的内侧形成空气隔离层,减少噪音直接通过固体传播的方式传递至外界,降低噪音的传播速度并增大噪音传播过程中的耗损,实现降噪;凹槽31的外部与安装部配合传动,结构可靠。

72.需要说明的是,本技术对第一驱动结构7的输出端面与第二驱动结构9的输出端面的相对关系不做具体限定,其可以为以下实施例中的任意一种:

73.实施例1:如图5所示,在该实施例中,第一驱动结构7的输出端端面与第二驱动结构9的输出端端面齐平。

74.通过将第一驱动结构7的输出端端面与第二驱动结构9的输出端端面齐平的形式,有利于缩减第一驱动结构7的输出端尺寸,降低第一驱动结构7的占用空间,有助于实现小型化。

75.实施例2:如图7所示,在该实施例中,第一驱动结构7的输出端端面凸出于第二驱动结构9的输出端端面。

76.通过将第一驱动结构7的输出端端面设置为凸出第二驱动结构9的输出端端面的结构,使得在安装第一加工件时更加方便快捷,同时第一驱动结构7的输出端凸出而不是内凹,还能避免用户手指进入内凹的区域发生危险的情况,提升用户使用体验。

77.实施例3:在该实施例中,所述第二驱动结构9的输出端端面凸出于所述第一驱动结构7的输出端端面。

78.通过将第二驱动结构9的输出端端面设置为凸出第一驱动结构7的输出端端面的结构,便于与第一驱动结构7可拆卸连接的第一加工件快速且准确安装于第一驱动结构内,可防止第一加工件在安装过程中的偏摆,提高安装效率。

79.作为本技术的一种优选实施方式,如图2所示,第一驱动结构7与电机轴5之间设有第一减速机构6。

80.通过将第一驱动结构7与电机轴5设置为通过第一减速机构6连接的形式,使得第二驱动结构9在第一减速机构6的基础上进行了二次减速,进一步提升了第二驱动结构9的输出扭矩,使其能够承受较大的负载,可以满足需要较大扭矩输出的工作场景,增加食品加工机的功能,提升用户使用体验。

81.需要说明的是,本技术对第一减速机构6的结构不做具体限定,作为该实施方式下的一种优选,如图5所示,第一减速机构6包括相互配合的第一太阳轮61、第一行星齿轮63和第一行星支架62,第一驱动结构7与第一行星支架62一体成型。

82.通过将第一减速机构6设置为相互配合的第一太阳轮61、第一行星齿轮63和第一行星支架62,使得第一减速机构6的结构更加紧凑,有助于减小整机尺寸,同时提高整机运行的平稳性,提升用户体验。

83.进一步需要说明的是,本技术对第一驱动结构7与第一行星支架62的相对关系不做具体限定,其可以为以下实施例中的任意一种:

84.实施例1:如图5所示,在该实施例中,第一驱动结构7与第一行星支架62一体成型。

85.通过将第一驱动结构7与第一行星支架62设置为一体成型的结构,提高第一驱动结构7与第一行星支架62的传动效率,防止传动能量的损耗,避免第一结构与第一行星支架62发生相对滑动导致传动失效的情况。而且可以消除由于两者传动过程中发生碰撞或摩擦产生的噪音。

86.实施例2:如图8所示,在该实施例中,第一驱动结构7与第一行星支架62固定连接。

87.通过将第一驱动结构7与第一行星支架62设置为固定连接的形式,使得食品加工机在长时间的使用后,如若第一驱动结构7或第一行星支架62磨损较为严重,可以将第一驱动结构7或第一行星支架62更换后即可实现机器的正常运行,降低维修成本。

88.进一步需要说明的是,本技术对第二减速机构8的结构不做具体限定,其可以为以下实施例中的任意一种:

89.实施例1:如图5所示,在该实施例中,第二减速机构8包括设置在第一驱动结构7外侧壁的第二太阳轮81和与第二太阳轮81配合的第二行星齿轮83和第二行星支架82。

90.通过将第二减速机构8设置为包括设置在第一驱动结构7外侧壁的第二太阳轮81和与第二太阳轮81配合的第二行星齿轮83和第二行星支架82,使得第二减速机构8的结构更加紧凑,进一步使整机的尺寸缩小,同时提高整机运行的平稳性,提升用户体验。

91.实施例2:如图9、图10所示,在该实施例中,第二减速机构8为nw构型,上行星齿轮84与第二太阳轮81啮合,下行星齿轮85与二级内齿圈啮合,上行星齿轮84直径大于下行星齿轮85直径,两层齿轮分别与不同机构相啮合,降低了齿轮啮合的循环次数,可以延长齿轮的使用寿命,其次其尺寸更为紧凑,整机直径可以更小,提升了消费者的握持体验。

92.更进一步需要说明的是,本技术对第二行星支架82与第二驱动结构9的相对关系不做具体限定,其可以为以下实施例中的任意一种:

93.实施例1:如图4、图5所示,在该实施例中,第二行星支架82与第二驱动结构9一体成型。

94.通过将第二行星支架82与第二驱动结构9设置为一体成型的结构,使得提高第二驱动结构9与第一行星支架62的传动效率,防止传动能量的损耗,避免第二驱动结构9与第一行星支架62发生相对滑动导致传动失效的情况。而且可以消除由于两者传动过程中发生碰撞或摩擦产生的噪音。

95.实施例2:如图8所示,在该实施例中,第二行星支架82与第二驱动结构9固定连接。

96.通过将第二行星支架82与第二驱动结构9设置为固定连接的结构,使得食品加工机在长时间的使用后,如若第二驱动结构9或第二行星支架82磨损较为严重,可以将第二驱动结构9或第二行星支架82更换后即可实现机器的正常运行,降低维修成本。

97.需要说明的是,本技术对第二太阳轮与第一驱动结构的关系不做具体限定,第二太阳轮81可套设固定于第一驱动结构7的外周壁上,如图4、图5、图6和图7所示,也可以是,第二太阳轮81与第一驱动结构7直接一体成型,如图8所示,在此不再赘述。

98.在本技术的另一种优选实施方式中,所述第二驱动结构9通过第二减速机构8与所述第一减速机构6连接,所述第二减速机8构通过齿轮传动结构传动连接于第一减速机构6。

99.需要说明的是,本技术对上述齿轮传动结构的结构不做具体限定,齿轮传动结构可实现第一减速机构6和第二减速机构8之间的传动连接即可。

100.在本技术的另一种优选实施方式中,所述第一驱动结构7直接与所述电机轴5连

接,所述第一驱动结构7通过第二减速机构8与第二驱动结构9连接。第二驱动结构9通过第二减速机构8与第一驱动结构7连接,使得第一驱动结构7与第二驱动结构9的输出转速不同,适应不同的场景,以满足用户的不同需求,实现一机多用,提升用户使用体验。

101.本发明所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本发明的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。