1.本发明属于废酸处理技术领域,尤其涉及一种从含铁废酸液中制备磷酸铁的方法。

背景技术:

2.在钛白粉行业、钢铁行业和冶炼行业中,硫酸等酸溶液消耗量大,废酸产量量大,同时,冶炼行业中废酸以硫酸、氢氟酸、硝酸和盐酸形成的高腐蚀性混酸体系为主,并且富含其他重金属离子,是目前废酸领域回收难度最大的废酸之一。

3.目前,酸洗液通常采用中和沉淀的方法处理,该方法在处理过程中会产生大量有毒废渣,危害环境。现有技术中,围绕不锈钢洗涤废酸的无害治理,根据废酸成分不同,开发了许多清洁工艺,包括高温蒸发热解法、膜渗透法、树脂吸附法和溶剂萃取法等。但是,上述方法均存在工艺复杂、能耗高或试剂耗量大和成本高等问题,不锈钢洗涤废酸的处理仍是行业迫切需要解决的问题。

4.cn110498402a公开了一种含磷废酸综合利用方法,包括以下步骤:1、取一部分废酸进行成份检测;2、将废酸经树脂吸附和重金属捕集剂捕集;3、根据检测的磷元素含量加入锌元素为磷元素摩尔比1.45~1.55倍的锌原料或者加入铁元素为磷元素摩尔比0.85~1.15倍的铁原料,其中加入锌原料时维持反应ph值为4~9,反应时间大于等于0.5小时,加入铁原料时维持反应ph值为0.5~3.5,反应时间大于等于0.5小时;4、过滤洗涤得到磷酸锌湿品或磷酸铁湿品。

5.cn108277355a公开了一种钛白废酸有价金属的梯级提取及综合利用方法,按以下步骤进行:(1)采用萃取有机溶液与钛白废酸混合进行级萃取,所述的萃取有机溶液的萃取剂为p204或p507;(2)将萃取相与反萃剂混合反萃;(3)向反萃液中加盐酸后加热,再加入草酸搅拌反应,过滤的沉淀煅烧得到氧化钪;(4)向萃余液中加入氧化剂和沉淀剂搅拌反应,过滤的沉淀烘干获得磷酸铁产品;(5)滤液经调酸后,作为浸出剂用于钛白粉硫酸生产工序。该发明的方法实现了钛白废酸中有价组元的梯级提取利用,实现了酸和水的循环利用,是一种清洁环保的处理工艺。

6.cn202110078303.5公开了一种纳米结构磷酸铁的制备方法,包括如下步骤:s1:将钛白副产硫酸亚铁溶于去离子水中,过滤,加入磷酸铁浆料母液及浓硫酸,得到溶液a,备用;s2:将双氧水与磷酸盐或浓磷酸混合,得到溶液b,备用;将步骤s1中的溶液a加入反应釜中,升温,搅拌,再将步骤s2中的溶液b利用蠕动泵缓慢泵入反应釜中;最后向反应釜中缓慢通入氨水以调节ph值,从而得到白色磷酸铁浆料;将磷酸铁浆料进行固液分离,清液回收利用,固体进行脱水处理,得到无水的纳米结构磷酸铁。但是该工艺流程复杂,需要消耗大量的双氧水和氨水。

7.现有废酸回收方法均存在工艺复杂、成本高和产生二次污染等问题,因此,如何在保证废酸回收方法具有工艺简单的情况下,还能够使工艺的成本低,不产生二次污染,还能够制备电池级的磷酸铁,成为目前迫切需要解决的问题。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供一种从含铁废酸液中制备磷酸铁的方法,通过加入有机酸对含铁废酸进行处理,第一次调节氧化还原电位后,废酸中金属离子沉淀形成沉淀物,过滤后酸液回收利用,过滤后的沉淀物与磷源混合并第二次调节氧化还原电位后进行加热,制备得到磷酸铁,本发明通过对废酸进行回收利用,并利用沉淀物制备磷酸铁,简化了废酸的处理流程,降低处理成本,并且废酸回收后进行使用,处理过程无废物排放。

9.为达此目的,本发明采用以下技术方案:

10.本发明提供了一种从含铁废酸液中制备磷酸铁的方法,所述的方法包括:

11.向含铁废酸液中加入有机酸并进行第一次调节氧化还原电位,沉淀后过滤得到沉淀物,沉淀物与磷源溶液混合并进行第二次调节氧化还原电位,反应后制备得到磷酸铁。

12.本发明通过第一次调节氧化还原电位,将含铁废酸液中的金属离子沉淀,形成沉淀物,沉淀后的酸液可直接回收利用,节省了酸液的用量,进一步地,通过将沉淀物与磷源混合后进行第二次调节氧化还原电位,反应后制备得到磷酸铁,增加了含铁废酸液回收工艺的附加值,有效降低了处理成本,本发明对含铁废酸液进行处理,使得酸液回收利用,并且对沉淀物进一步地处理制备成磷酸铁,具有工艺简单、成本低、无污染和实用性强等特点。

13.作为本发明的一个优选技术方案,所述含铁废酸液中废酸的浓度为50~200g/l,例如为50g/l、60g/l、70g/l、80g/l、90g/l、100g/l、110g/l、120g/l、130g/l、140g/l、150g/l、160g/l、170g/l、180g/l、190g/l或2000g/l,进一步优选为50~150g/l。

14.优选地,所述含铁废酸液中铁元素的浓度为15~100g/l,例如,浓度为15g/l、20g/l、25g/l、30g/l、35g/l、40g/l、45g/l、50g/l、55g/l、60g/l、65g/l、70g/l、75g/l、80g/l、85g/l、90g/l、95g/l或100g/l。

15.需要说明的是,含铁废酸液中可能还包括ni、mn或cr等杂质,所述ni、mn或cr等元素的浓度≤5g/l。其中,含铁废酸液中的废酸包括硫酸和/或盐酸。

16.作为本发明的一个优选技术方案,所述有机酸的加入量与铁元素的摩尔比为(0.5~2):1,例如,摩尔比为0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1.0:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或2.0:1。

17.优选地,所述有机酸包括二元羧酸。

18.优选地,所述的二元羧酸包括草酸、苹果酸或琥珀酸中的一种或至少两种的组合,进一步优选为草酸。

19.作为本发明的一个优选技术方案,所述第一次调节氧化还原电位调节至≤300mv,例如为-60mv、-30mv、0mv、30mv、60mv、90mv、120mv、150mv、180mv、210mv、240mv、270mv或300mv,进一步优选为<0mv。

20.需要说明的是,若含铁废酸液与有机酸混合后的体系氧化还原电位小于300mv,可不进行第一次氧化还原电位调节。

21.优选地,所述第一次调节氧化还原电位的方式为加入还原剂。

22.优选地,所述的还原剂包括铁、锌、亚硫酸钠或硫代硫酸钠中的一种或至少两种的组合,进一步优选为铁粉。

23.作为本发明的一个优选技术方案,所述沉淀在搅拌条件下进行,所述搅拌的时间为10~60min,例如,时间为10min、15min、20min、25min、30min、35min、40min、45min、50min、55min或60min。

24.优选地,过滤的方式包括压滤、真空抽滤或离心过滤中的一种或至少两种的组合。

25.作为本发明的一个优选技术方案,所述磷源中磷元素与沉淀物中铁元素的摩尔比为(1~2):1,例如,摩尔比为1.0:1、1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或2.0:1。

26.优选地,所述的磷源包括磷酸、磷酸钠、磷酸氢钠或磷酸二氢钠中的一种或至少两种的组合。

27.作为本发明的一个优选技术方案,所述第二次调节氧化还原电位调节至≥600mv,例如为600mv、610mv、620mv、630mv、640mv、650mv、700mv、750mv、800mv或850mv。

28.需要说明的是,若含沉淀物与磷源混合后的体系氧化还原电位≥600mv,可不进行第二次氧化还原电位调节。

29.本发明通过控制第二次调节氧化还原电位≥600mv,具有产品收率高和纯度高等优点,若第二次调节氧化还原电位小于600mv,则产生磷酸亚铁,导致磷酸铁纯度降低的问题。

30.优选地,所述第二次调节氧化还原电位的方式为加入氧化剂。

31.优选地,所述的氧化剂包括双氧水、臭氧或高氯酸中的一种或至少两种的组合,进一步优选为臭氧。

32.作为本发明的一个优选技术方案,所述反应的形式为水热反应。

33.优选地,所述水热反应的温度为80~150℃,例如,温度为80℃、85℃、90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃,进一步优选为90~120℃。

34.本发明通过控制水热反应的温度在80~150℃,进一步优选为90~120℃,具有反应收率高和能耗低等优点,若温度低于80℃,则存在反应不完全,产品收率低的问题;若温度高于150℃,则存在能耗增加,设备要求严苛,设备成本高等问题。

35.优选地,所述水热反应的压力为0.1~1.0mpa。

36.优选地,所述水热反应的时间为1~24h,例如,时间为1h、2h、4h、6h、8h、10h、12h、14h、16h、18h、20h、22h或24h,进一步优选为8~12h。

37.作为本发明的一个优选技术方案,所述反应后得到的磷酸铁进行水洗。

38.优选地,所述的水洗方式为至少一级逆流洗涤。

39.作为本发明的一个优选技术方案,所述的方法具体包括以下步骤:

40.(ⅰ)向含铁废酸液中加入二元羧酸,二元羧酸加入量与铁元素的摩尔比为1:(0.5~2),含铁废酸中废酸浓度为50~150g/l,铁元素的浓度为15~100g/l,加入还原剂,进行第一次调节氧化还原电位至≤300mv,搅拌沉淀10~60min后过滤得到沉淀物;

41.(ⅱ)将步骤(ⅰ)得到的沉淀物与磷源溶液混合,磷源中磷元素与沉淀物中铁元素的摩尔比为(1~2):1,加入氧化剂,进行第二次调节氧化还原电位至≥600mv,90~120℃,0.1~1.0mpa下水热反应8~12h,经至少一级逆流洗涤后制备得到磷酸铁。

42.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值

范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

43.与现有技术相比,本发明的有益效果为:

44.本发明通过第一次调节氧化还原电位,将含铁废酸液中的金属离子沉淀,形成沉淀物,沉淀后的酸液可直接回收利用,节省了酸液的用量,进一步地,通过将沉淀物与磷源混合后进行第二次调节氧化还原电位,反应后制备得到磷酸铁,增加了含铁废酸液回收工艺的附加值,有效降低了处理成本,本发明对含铁废酸液进行处理,使得酸液回收利用,并且对沉淀物进一步地处理制备成磷酸铁,具有工艺简单、成本低、无污染和实用性强等特点。

具体实施方式

45.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

46.下面通过具体实施方式来进一步说明本发明的技术方案。

47.以下实施例和对比例中,废酸中包括硫酸和盐酸,硫酸和盐酸的质量比为1:1。

48.实施例1

49.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,所述含铁废酸液中废酸的浓度为100g/l,铁元素的浓度为60g/l,所述的方法具体包括以下步骤:

50.(ⅰ)向含铁废酸液中加入草酸,草酸加入量与铁元素的摩尔比为1:1.25,加入铁粉,进行第一次调节氧化还原电位至-30mv,搅拌沉淀10min后压滤得到沉淀物;

51.(ⅱ)将步骤(ⅰ)得到的沉淀物与磷酸溶液混合,磷酸中磷元素与沉淀物中铁元素的摩尔比为1.5:1,加入臭氧,进行第二次调节氧化还原电位至700mv,105℃,0.2mpa下水热反应10h,经两级逆流洗涤后制备得到磷酸铁。

52.实施例2

53.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,所述含铁废酸液中废酸的浓度为50g/l,铁元素的浓度为15g/l,所述的方法具体包括以下步骤:

54.(ⅰ)向含铁废酸液中加入苹果酸,苹果酸加入量与铁元素的摩尔比为1:0.5,加入锌粉,进行第一次调节氧化还原电位至150mv,搅拌沉淀35min后真空抽滤得到沉淀物;

55.(ⅱ)将步骤(ⅰ)得到的沉淀物与磷酸钠溶液混合,磷酸钠中磷元素与沉淀物中铁元素的摩尔比为1:1,加入双氧水,进行第二次调节氧化还原电位至600mv,120℃,1.0mpa下水热反应8h,经一级逆流洗涤后制备得到磷酸铁。

56.实施例3

57.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,所述含铁废酸液中废酸的浓度为200g/l,铁元素的浓度为100g/l,所述的方法具体包括以下步骤:

58.(ⅰ)向含铁废酸液中加入琥珀酸,琥珀酸加入量与铁元素的摩尔比为1:2,加入亚硫酸钠,进行第一次调节氧化还原电位至300mv,搅拌沉淀60min后离心过滤得到沉淀物;

59.(ⅱ)将步骤(ⅰ)得到的沉淀物与磷酸氢钠溶液混合,磷酸氢钠中磷元素与沉淀物中铁元素的摩尔比为2:1,加入高氯酸,进行第二次调节氧化还原电位至800mv,90℃,

0.1mpa下水热反应12h,经三级逆流洗涤后制备得到磷酸铁。

60.实施例4

61.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,与实施例1相比,其区别在于,第二次氧化还原电位调节至500mv,其余参数与步骤与实施例1完全相同。

62.实施例5

63.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,与实施例1相比,其区别在于,水热反应的温度为70℃,其余参数与步骤与实施例1完全相同。

64.实施例6

65.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,与实施例1相比,其区别在于,水热反应的温度为85℃,其余参数与步骤与实施例1完全相同。

66.实施例7

67.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,与实施例1相比,其区别在于,水热反应的温度为130℃,其余参数与步骤与实施例1完全相同。

68.实施例8

69.本实施例提供了一种从含铁废酸液中制备磷酸铁的方法,与实施例1相比,其区别在于,水热反应的温度为160℃,其余参数与步骤与实施例1完全相同。

70.对比例1

71.本对比例提供了一种从含铁废酸液中制备磷酸铁的方法,与实施例1相比,其区别仅在于步骤(ⅰ)不同,采用cn1844073a中的方法,所述的方法具体包括以下步骤:

72.(ⅰ)向含铁废酸液中加入草酸,草酸加入量与铁元素的摩尔比为1:1.25,搅拌沉淀10min后压滤得到沉淀物;

73.(ⅱ)将步骤(ⅰ)得到的沉淀物与磷酸混合,磷酸中磷元素与沉淀物中铁元素的摩尔比为1.5:1,加入臭氧,进行第二次调节氧化还原电位至700mv,105℃,0.2mpa下水热反应10h,经两级逆流洗涤后制备得到磷酸铁。

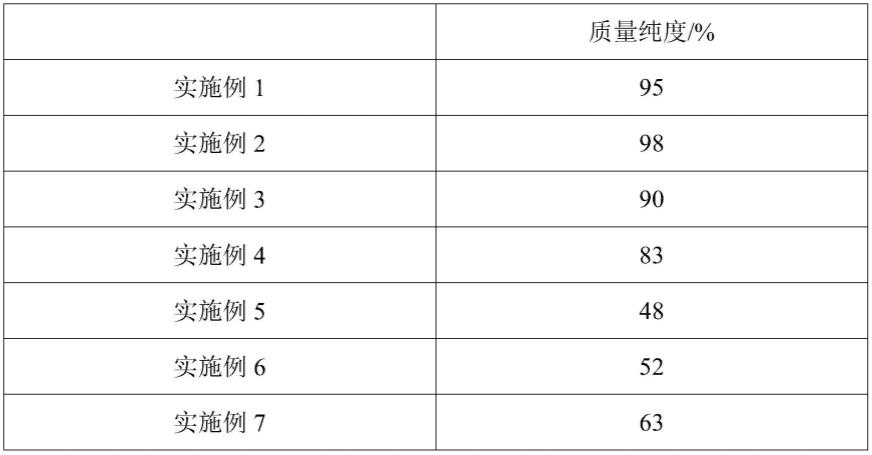

74.对上述实施例制备得到的磷酸铁进行纯度检测,测试结果如表1所示。

75.表1

76.[0077][0078]

由上表可知:

[0079]

(1)实施例1与实施例4相比,实施例1的纯度优于实施例4,由此可以看出,本发明通过控制第二次调节氧化还原电位≥600mv,具有产品收率高和纯度高等优点,若第二次调节氧化还原电位小于600mv,则产生磷酸亚铁,导致磷酸铁纯度降低的问题。

[0080]

(2)实施例1与实施例5、6、7、8相比,实施例1的纯度优于实施例5、6、7、8,由此可以看出,本发明通过控制水热反应的温度在80~150℃,进一步优选为90~120℃,具有反应收率高和能耗低等优点,若温度低于80℃,则存在反应不完全,产品收率低的问题;若温度高于150℃,则存在能耗增加,设备要求严苛,设备成本高等问题。

[0081]

(3)实施例1与对比例1相比,实施例1的纯度优于对比例1,由此可以看出,本发明通过第一次调节氧化还原电位,将含铁废酸液中的金属离子沉淀,形成沉淀物,沉淀后的酸液可直接回收利用,节省了酸液的用量,进一步地,通过将沉淀物与磷源混合后进行第二次调节氧化还原电位,反应后制备得到磷酸铁,增加了含铁废酸液回收工艺的附加值,有效降低了处理成本,本发明对含铁废酸液进行处理,使得酸液回收利用,并且对沉淀物进一步地处理制备成磷酸铁,具有工艺简单、成本低、无污染和实用性强等特点。

[0082]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。