1.本发明属于固废资源化利用技术领域,具体涉及一种磷石膏废渣除杂的方法。

背景技术:

2.我国是石膏资源大国,在自然界中就己经具备很高的天然石膏储量,其己探明的矿藏资源多达600亿吨,位列全球首位,大约有95%的磷矿石用于磷酸浸提生产工业磷酸,按照每吨磷矿石原料可以产生约5吨的磷石膏,在2015年和2016年全球就产生了约11亿吨和12亿吨的磷石膏,并且这个产量会随着全球磷矿石产量的提高而提高。湿法磷酸浸提在制备磷酸的同时会产生大量的工业副产物磷石膏,其主要成分除了硫酸钙晶体之外,还包含了大量氟硅酸盐、二氧化硅、铝盐、钾盐、钠盐、无机磷化物和有机化合物等。由于磷石膏成分复杂,其酸碱度保持在1-3,导致其直接用作工业原料较难。我国2017年磷石膏产量为0.75亿吨,而综合利用率不足40%,国内外绝大多数企业最终处置磷石膏废渣的方法都是将其进行土地堆存,会形成以含磷酸为主的强酸性废水,携带其他离解出来的各种有害成份渗透到地下,导致土壤、地表水及浅层地下水的淋溶污染,从而影响土壤环境和水环境。磷石膏的利用问题是政府、企业的一大长期负担。

3.在磷石膏综合利用过程中,如何以较低的经济成本除去这些杂质,是众多学者现在正面临的难题。

技术实现要素:

4.针对上述工艺中存在的问题,本发明拟提供一种碱液旋流用于磷石膏除杂的方法,具有成本低,能耗少的特点。

5.本发明中使用磷石膏为磷酸工业废渣,硫酸钙含量为40%-50%,不溶性杂质含量为30-40%,因此,相比于其他硫酸钙含量高达70%以上的磷石膏而言,本发明的使用的石膏不溶性杂质含量更高,仅仅通过旋流处理难以得到纯度较高的硫酸钙产品,故本发明利用硫酸钙与磷石膏中不溶性杂质的性质差异对硫酸钙进行分离提纯。首先利用强碱溶液能够与磷石膏中氧化硅反应生成可溶性硅盐,从而分离氧化硅杂质,然后根据根据硫酸钙与其他不溶性杂质粒径差异通过旋流的方式分离。所述强碱溶液可以采用ph值大于11的碱性废液,进一步节约成本。

6.本发明的方案包括以下过程:

7.将磷石膏与强碱溶液配置为一定质量分数的浆液加入搅拌池中,边搅拌边用渣浆泵将浆液抽到水力旋流器中进行提纯分离,在不同运行压力下进行旋流分离后对底流口与溢流口产物进行检测,对底流口产物进行筛分后进入下一级旋流器,将二级旋流器底流口产物作为石膏产品。

8.sio2 2koh

→

k2sio4 h2o(1)caso4 2koh

→

ca(oh)2 k2so4(2)

9.其中,反应(1)为磷石膏中氧化硅杂质与碱液反应方程式;反应(2)为硫酸钙与碱

液反应方程式。反应(2)由于反应物硫酸钙与产物氢氧化钙均为微溶,当氢氧化钾浓度较低,反应速率极慢,本发明中使用的强碱溶液的浓度为50g/l-300g/l,因而在整个旋流除杂过程中该反应可视为不易发生,故能实现碱液对磷石膏的浸取除杂。

10.而一级旋流之后硫酸钙主要存在于特定粒径范围内的产物中,对其进行筛分后进入二级旋流相比直接进行二级旋流,能够提高产品硫酸钙纯度的同时减少二级旋流器的直径和处理量,降低能耗与工艺水用量。本发明中通过筛选200目-500目间的产物进入二次旋流,此时需要二次旋流器的直径范围为7.5-15cm,进口压力为0.09-0.16mpa,如果直接进行二次旋流,需要的旋流器的直径范围为15-25cm,筛分后再进行二次旋流,能够减少二次旋流的处理量和旋流器直径,使得工艺水用量和能耗降低20-30%。

11.如果磷石膏浆液浓度过低,需要的工业用水量更大,且一次旋流分离时处理量也会增大,从而增加能耗,不符合节能减排的要求。由于不同直径的旋流器适用于处理不同浓度的浆液,当浆液浓度过高时,需要的旋流器的直径更大,提高了设备要求且能耗也会增加,而硫酸钙的收率和纯度会下降,故操作中需要控制浆液中磷石膏的质量分数为5%-25%,此时一次旋流所需要的旋流器直径为7.5-25cm,进口压力为0.09-0.25mpa。

12.本发明的实验筛选发现,当浆液中磷石膏的质量分数为6%-12%,硫酸钙的收率和纯度均较高。

13.与现有技术相比,本发明的有益效果包括如下之一:

14.本发明采用水力旋流的方式处理磷石膏固废,与中和法、煅烧法相比不存在能耗高与二次污染问题,且所使用的设备简单占地面积小,操作成本较低。

15.本发明中先使用强碱溶液能够有效除去磷石膏中的氧化硅,使得石膏产品中硫酸钙纯度显著提高。

16.筛分一次旋流后的产物得到200目-500目间的产物进行二次旋流,能够有效降低二级旋流器的处理量和直径,使得工艺水用量和能耗降低20-30%,更加符合节能减排的要求。

附图说明

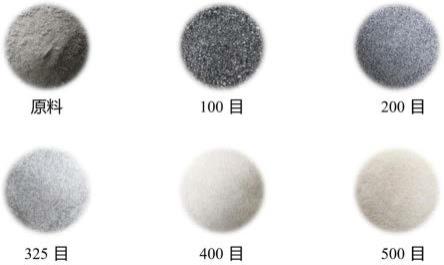

17.图1为不同筛分孔径产物形貌图

具体实施方式

18.实施例1:将磷石膏与ph为11的氢氧化钾溶液混合配置成浓度分别为6%、8%、10%、12%的浆液,在搅拌池中边搅拌边将浆液抽到fx75(直径75mm)旋流器中,进口压力设置为0.15-0.25mpa,通过旋流器将浆液提纯分离后对溢流口与底流口产物进行筛分粒度分析和化学组分析。筛分目数分别为65/100/200/325/400/500目,选取200-500目的产物进入二级旋流器,将二级旋流器底流口产物作为石膏产品。

19.实施例2:将磷石膏与ph为11的氢氧化钾溶液混合配置成浓度分别为14%、18%、20%的浆液,在搅拌池中边搅拌边将浆液抽到fx150(直径150mm)旋流器中,进口压力设置为0.15mpa,通过旋流器将浆液提纯分离后对溢流口与底流口产物进行筛分粒度分析和化学组分析。筛分目数分别为65/100/200/325/400/500目,选取200-500目的产物进入二级旋流器,将二级旋流器底流口产物作为石膏产品。

20.实施例3:将磷石膏与ph为11的氢氧化钾溶液混合配置成浓度分别为25%、30%的浆液,在搅拌池中边搅拌边将浆液抽到fx250(直径250mm)旋流器中,进口压力设置为0.09mpa,通过旋流器将浆液提纯分离后对溢流口与底流口产物进行筛分粒度分析和化学组分析。筛分目数分别为65/100/200/325/400/500目,选取200-500目的产物进入二级旋流器,将二级旋流器底流口产物作为石膏产品。

21.表1实施例1的产物分析

[0022][0023]

表2实施例2的产物分析

[0024][0025]

表3实施例3的产物分析

[0026][0027]

通过上述实施例的对比可以看出,当浆液中磷石膏的质量分数为6%-12%时,硫酸钙的收率和酸不溶物脱除率均较高,故本发明中优选磷石膏的质量分数为6%-12%。同时,当浆液中磷石膏的质量分数为30%时,虽然磷石膏的收率较高,但酸不溶物的脱除率明显下降。

技术特征:

1.一种碱液旋流用于磷石膏除杂的方法,其特征在于,包括以下步骤:将磷石膏与强碱溶液配置成浆液进行一次旋流操作,对底流口产物进行筛分后,将筛分产物进行二次旋流,将底流口产物作为石膏产品。2.根据权利要求1所述的方法,其特征在于,所述碱性溶液的碱含量为50g/l-300g/l。3.根据权利要求1所述的方法,其特征在于,所述浆液中磷石膏的质量分数为5%-25%。4.根据权利要求1所述的方法,其特征在于,所述一次旋流的旋流器直径为7.5-25cm,进口压力为0.09-0.25mpa。5.根据权利要求1所述的方法,其特征在于,所述筛分过程中收集目数为200-500目的产物进行二次旋流。6.根据权利要求1所述的方法,其特征在于,所述二次旋流器直径为7.5-15cm,进口压力为0.09-0.16mpa。7.根据权利要求3所述的方法,其特征在于,所述浆液质量分数为6%-12%。8.根据权利要求1所述的方法,其特征在于,所述磷石膏为磷酸工业废渣,硫酸钙含量为40%-50%,不溶性杂质含量为30-40%。

技术总结

本发明属于固废资源化利用技术领域,具体涉及一种磷石膏废渣除杂的方法。本发明的具体操作为:将磷石膏与碱液配置成浆液进行旋流分离后,对底流口产物进行筛分后进入下一级旋流器,将二级旋流器底流口产物作为石膏产品。本发明采用水力旋流的方式处理磷石膏固废,与中和法、煅烧法相比不存在能耗高与二次污染问题,且所使用的设备简单占地面积小,操作成本较低;碱液能够有效除去磷石膏中的氧化硅,使得石膏产品中硫酸钙纯度显著提高;筛选一次旋流后产物进行二次旋流,能够有效降低二级旋流器的处理量和直径,使得工艺水用量和能耗降低20-30%。30%。30%。

技术研发人员:雷婷 陈浩 王彦 马培根 李春霖 何建超 岳海荣

受保护的技术使用者:四川大学

技术研发日:2022.03.30

技术公布日:2022/11/22

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。