1.本技术涉及运输设备的领域,尤其是涉及一种底盘以及倒三轮车。

背景技术:

2.三轮车是一种自行车改造而成的交通工具,具有稳定且承重力好的特点。目前,市面上有一种倒三轮,与普通的三轮车不同的是,在其骑行方向的前部具有两个轮组,而骑行方向的后部具有一个轮组。

3.但是现有的倒三轮,其转向组件与底盘通常时焊接固定,因此在包装和运输时,需要将整个转向组件和底盘一起进行包装,导致包装和后续运输极其不便。

技术实现要素:

4.为了便于生产包装、仓储运输,本技术提供一种底盘以及倒三轮车。

5.本技术提供的一种底盘采用如下的技术方案:一种底盘,包括车架以及转向机构,所述车架与所述转向机构可拆卸连接。

6.通过采用上述技术方案,将车架和转向机构可拆卸连接,即,将车架和转向机构分成两个独立的模块,使得车架和转向机构可分开包装,需要组装时再将车架和转向机构连接。因此,相比于现有车架转向一体的设计,可大大提升包装便捷性,提升仓储利用率,以及便于运输。另外,后期维护更换时,也可根据需要复配车架或转向机构,从而便于维修。

7.可选的,所述转向机构包括转轴组件以及安装底板,所述安装底板连接于所述转轴组件上端,所述安装底板可拆卸连接于所述车架底面。

8.通过采用上述技术方案,将转轴组件与安装底板连接后,即可形成转向机构模块,后续安装时,仅需连接安装底板和车架即可完成转向机构的安装。安装底板与车架可拆卸连接,即可使转向机构作为单独的整体,便于进行后续的包装、仓储和运输。

9.可选的,所述转轴组件包括转轴、套设于所述转轴的轴套以及连接于轴套外周面的连接板,所述轴套与所述转轴转动连接,所述连接板的上端与所述安装底板连接。

10.通过采用上述技术方案,轴套与转轴转动连接,轴套通过连接板与安装底板固定,从而当车架转向时,轴套随车架转动。

11.可选的,所述转轴组件还包括连接件以及主梁,所述主梁固定于连接件的一侧,所述连接件两端分别与所述转轴的两端连接。

12.通过采用上述技术方案,主梁用于同步前轮组和后轮组,主梁固定于连接件,连接件与转轴连接,即,主梁可通过连接件与转轴连接。

13.可选的,所述轴套外周面连接有限位板,所述限位板朝向主梁的一面设置有缓冲件,所述缓冲件与所述主梁的侧面抵接以形成限位状态。

14.通过采用上述技术方案,轴套转向到一定角度时,缓冲件与主梁的侧面抵接,从而形成限位状态,即限制轴套进一步转向,防止轴套过度转向,从而提升行车安全性。

15.可选的,所述转轴组件还包括弹性件,所述弹性件迫使所述轴套始终保持初始状

态的运动趋势。

16.通过采用上述技术方案,弹性件可迫使轴套保持初始状态,轴套的初始状态为轴套未偏转的状态,即,底盘行驶时为直线行驶状态。从而在直线行车时可提升方向保持的稳定性。

17.可选的,所述弹性件连接于所述转轴外周面,所述轴套内设置有抵接部,所述抵接部与所述轴套同步转动,所述弹性件的两端分别与所述抵接部的两端面抵接。

18.通过采用上述技术方案,将弹性件集成于转轴和轴套内,相比于现有常用的在车架底部安装气弹簧,可大大降低转向机构的体积,同时大大提升转向机构的集成度。从而进一步提升包装、运输和仓储的便捷性。

19.抵接部随轴套顺时针或逆时针转动时,即可顺时针挤压弹性件或逆时针挤压弹性件,弹性件则可相对应地提供逆时针或顺时针的回复力,从而提升行车稳定性。

20.可选的,所述转轴外周面间隔均匀设置有多个弹性件,所述限位板的一侧凸设有与所述轴套同步转动的抵接部,所述转轴的外周面凸设有多个抵接件,所述弹性件的一端面与所述抵接部抵接,所述弹性件的另一端面与所述抵接部抵接。

21.通过采用上述技术方案,多个弹性件与抵接件和抵接部的配合,可进一步提升行车稳定性。

22.可选的,所述抵接件的一侧凸设有插接部,所述转轴外周开设有供所述插接部插接的插孔,所述插接部插接于所述插孔内。

23.通过采用上述技术方案,插接部插接于插孔即可定位抵接件,因此便于抵接件的安装。

24.第二方面,本技术提供一种倒三轮车。

25.本技术提供的一种倒三轮车采用如下的技术方案:一种倒三轮车,包括上述的底盘、前轮组总装以及货斗,所述前轮组总装与所述车架可拆卸连接,所述货斗与所述车架可拆卸连接。

26.通过采用上述技术方案,货斗和前轮组均与车架可拆卸,从而进一步提升倒三轮车整体的包装、仓储和运输稳定性。

27.综上所述,本技术包括以下至少一种有益技术效果:将车架和转向机构可拆卸连接,即,将车架和转向机构分成两个独立的模块,使得车架和转向机构可分开包装,需要组装时再将车架和转向机构连接。因此,相比于现有车架转向一体的设计,可大大提升包装便捷性,提升仓储利用率,以及便于运输。另外,后期维护更换时,也可根据需要复配车架或转向机构,从而便于维修;弹性件可迫使轴套保持初始状态,轴套的初始状态为轴套未偏转的状态,即,底盘行驶时为直线行驶状态。从而在直线行车时可提升方向保持的稳定性;将弹性件集成于转轴和轴套内,相比于现有常用的在车架底部安装气弹簧,可大大降低转向机构的体积,同时大大提升转向机构的集成度。从而进一步提升包装、运输和仓储的便捷性。

28.前轮组与底盘也可拆卸,从而进一步提升倒三轮车整体的包装、仓储和运输稳定性。

附图说明

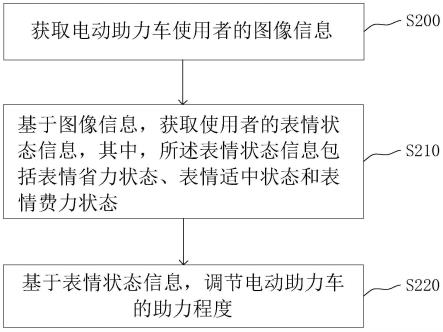

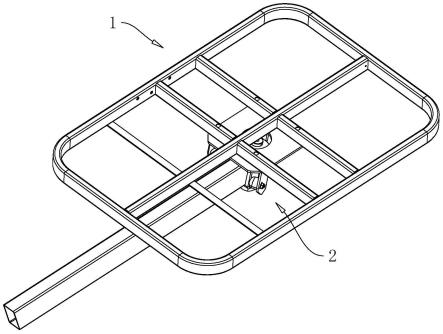

29.图1是本技术实施例的底盘的整体结构示意图;图2是本技术实施例的底盘的爆炸示意图;图3是本技术实施例的转向机构的爆炸示意图;图4是本技术实施例的连接件的结构示意图;图5是本技术实施例的转轴组件的爆炸结构示意图;图6是本技术实施例的弹性件、限位板和抵接件的配合示意图;图7是本技术实施例的转向机构的俯视图;图8是本技术一实施例的弹性件和抵接部的爆炸示意图;图9是本技术另一实施例的弹性件、抵接件和抵接部的爆炸示意图;图10是本技术实施例的倒三轮车的整体结构示意图;图11是本技术实施例的倒三轮车的整体结构示意图;图12是图11中a部的放大示意图。

30.附图标记说明:1、车架;2、转向机构;3、前轮组总装;4、后轮组总装;5、货斗;11、围框;12、横杆;13、竖杆;20、转轴组件;21、安装底板;22、连接件;23、主梁;24、限位组件;200、转轴;201、轴套;202、连接板;203、定位螺母;204、轴承;205、轴承一;206、轴承二;207、抵接槽一;208、抵接槽二;209、限位板;210、螺栓孔;211、定位凸块;240、缓冲件;241、缓冲头;242、固定杆;243、定位孔;215、弹性件;216、抵接部;217、同步孔;218、抵接件;219、插孔;220、固定部一;221、固定部二;222、固定部三;223、穿孔;224、耳板;225、插接部;226、抵接缺口;227、第一抵接口;228、第二抵接口;229、固定螺母;230、定位部;231、固定块;233、让位孔;30、前轮组;31、联动轴;32、定位板组;33、第一定位板;34、第二定位板;51、板件。

具体实施方式

31.以下结合附图1-12对本技术作进一步详细说明。

32.本技术实施例公开一种底盘。参照图1,底盘包括车架1以及转向机构2,转向机构2可拆卸连接于车架1,使得车架1和转向机构2可拆分成独立的两个模块,便于包装运输。

33.参照图2和图3,转向机构2包括转轴组件20、安装底板21、连接件22、主梁23以及限位组件24。限位组件24与转轴组件20固定,转轴组件20与安装底板21固定,主梁23通过连接件22与转轴组件20连接,安装底板21与车架1可拆卸连接,以此,将转向机构2形成为单独模块。

34.安装底板21与车架1的可拆卸连接方式可以插接、卡接、螺栓连接等,本技术实施例中,安装底板21与车架1采用螺栓连接的方式。具体地,安装底板21的四角处开设有螺栓孔210,对应地,车架1也开设有螺栓孔210。安装底板21与车架1通过螺栓连接后,安装底板21的上端面与车架1的底面抵紧。

35.参照图2、图4和图5,连接件22整体呈“匚”型,具体地,连接件22包括固定部一220以及弯折于固定部一220两端的固定部二221和固定部三222,且固定部二221和固定部三222于固定部一220的弯折方向相同。其中,固定部一220与主梁23的一端固定,固定部二221与转轴组件20的一端连接;固定部三222与转轴组件20的另一端连接。

36.转轴组件20包括转轴200、轴套201以及连接板202,轴套201套设于转轴200,轴套

201以转轴200为轴转动。连接板202连接于轴套201的外周,连接板202的上端与安装底板21连接,以此,轴套201通过连接板202与安装底板21连接。需要说明的是,连接板202与轴套201、连接板202与安装底板21的连接方式为相互固定即可,本技术实施例中,均采用焊接。

37.转轴200的上端穿出轴套201同时穿设固定部二221,对应地,固定部二221开设有供转轴200上端穿设的穿孔223。转轴200的上端一体凸设有固定块231,固定块231的外周一体凸设有耳板224,耳板224与固定部二221的上端面通过螺栓连接。另外,安装底板21开设有让位孔233,让位孔233与固定块231相对应,从而避免转轴组件20与安装底板21连接时,固定块231与安装底板21发生干涉。

38.转轴200的下端穿出轴套201的下端,同时,转轴200的下端穿出固定部三222,对应地,固定部三222也开设有供转轴200上端穿设的穿孔223。转轴200的下端设置有外螺纹,进一步,转轴200的下端螺纹连接有定位螺母203,定位螺母203与固定部三222的下端面抵紧。

39.为了使轴套201与转轴200的相对转动更加顺畅,转轴200连接有轴承。当然,轴承可以是一个也可以是多个。本技术实施例中,转轴200的上端和下端均连接有一个轴承。转轴200穿设并抵紧于轴承的内圈,轴承的外圈则抵接于轴套201的内周面。为了便于说明,将连接于转轴200上端的轴承定义为轴承一205,将连接于转轴200下端的轴承定义为轴承二206;转轴200外周面套设有定位凸块211,且定位凸块211位于轴承一205和轴承二206之间。

40.轴套201上端的内壁开设有抵接槽一207,轴承一205外圈的下端面抵接于抵接槽一207,轴承一205内圈的下端面抵接于定位凸块211的上端面。即,抵接槽一207和定位凸块211限制轴承一205向下的径向移动,固定部二221限制轴承一205向上的径向移动。

41.轴套201下端的内壁开设有抵接槽二208,轴承二206外圈的上端面抵接于抵接槽二208,轴承二206内圈的上端面抵接于定位凸块211的下端面。即,抵接槽二208和定位凸块211限制轴承二206向上的径向移动,固定部三222限制轴承二206向下的径向移动。

42.参照图6和图7,限位组件24包括连接于轴套201外周面的限位板209以及与限位板209连接的缓冲件211。

43.本技术实施例中,限位板209设置有两个,且以主梁23为中线对称设置,限位板209的上端面与安装底板21的下端面固定。限位板209的一侧朝向主梁23的外侧面弯折,以此,当轴套201转动一定角度时,限位板209的一侧与主梁23的外侧面抵接形成限位,从而防止过度转向。当然,限位板209与轴套201的连接方式并不做限定,可以是固定的也可以是可拆卸连接的。本技术实施例中,限位板209与轴套201焊接。

44.缓冲件211连接于两块限位板209的弯折侧。缓冲件211随限位板209偏转,当缓冲件211与主梁23抵接时,即形成限位状态,从而替代限位板209与主梁23抵接,降低限位板209与主梁23的冲击强度。

45.参照图7,缓冲件211包括缓冲头212和固定杆213。缓冲头212为橡胶材质制成,固定杆213的一端过盈插接于缓冲头212,固定杆213的另一端设置有外螺纹。限位板209开设有供固定杆213的螺纹端穿设的定位孔214,且定位孔214的直径小于缓冲头212的直径,固定杆213穿设定位孔214后进一步通过螺母固定。需要注意的是,缓冲头212连接于固定杆朝向主梁23的一端。

46.参照图6和图8,转轴组件20还包括用于迫使轴套201始终保持初始状态的弹性件215。需要说明的是,此处的初始状态是指,行车时未转向的状态,即为直线行车状态。具体

地,弹性件215可以是橡胶块、压缩弹簧或硅胶块等,本技术实施例中,弹性件215采用硅胶块。弹性件215固定于定位凸块211的外周面,具体地,本技术实施例中采用胶粘。需要注意的是,胶粘的位点仅为弹性件粘接面的中部,而非弹性件粘接面的一整面,从而保持弹性件的两端朝向中部的压缩形变性。当然,弹性件215的数量可以是一个,也可以是多个。

47.参照图6和图8,在一实施例中,弹性件215的数量为一个,任一块限位板209的一侧凸设有抵接部216,轴套201开设有供抵接部216穿设的同步孔217,弹性件215环设于定位凸块211的外周面,且弹性件215具有抵接缺口226,抵接部216穿过同步孔217并插接于抵接缺口226内,且当抵接部216随限位板209偏转时,抵接部216的一侧面则抵接并挤压弹性件215的一端面,弹性件215则压缩。当抵接部216不再挤压弹性件215时,弹性件215则回复使限位板209反向偏转并复位。当然,限位板209的偏转可以是顺时针偏转,也可以是逆时针偏转。

48.参照图6和图9,在另一实施例中,弹性件215的数量为四个,四个弹性件215均匀间隔分布。两块限位板209的一侧均凸设有抵接部216;定位凸块211的外周面对称凸设有两个抵接件218,且抵接件218的连线与两块限位板209的对称线重合。当然,抵接件218与定位凸块211的外周面可以是焊接、粘接也可以可拆卸连接。本技术实施例中,定位凸块211的外周面开设有插孔219,抵接件218的一侧凸设有插接部225,插接部225插接于插孔219内。

49.具体地,相邻弹性件215之间均形成有抵接口。为了便于说明,与两块限位板209的对称线重合的抵接口定义为第一抵接口227,与两块限位板209的对称线垂直的抵接口定义为第二抵接口228。插接部225插接于第一抵接口227内,抵接部216插接于第二抵接口228内,以此,弹性件215的一端面与抵接件218抵接,另一端面与抵接部216抵接。

50.回看图2,车架1的形状和架构均可根据实际需求制定,例如,在本技术实施例中,车架1包括围框11、横杆12和竖杆13。横杆12和竖杆13的数量可根据实际设计需求而定。本技术实施例中,采用一根横杆12和四根竖杆13。具体地,围框11呈长方形,且四角具有倒角。横杆12的两端分别连接于围框11两宽边的内壁,且位于围框11宽边的中点,竖杆13的一端连接于围框11的内壁,另一端连接于横杆12的外侧面。四根竖杆13两两对称分布于横杆12的两侧,且位于同一侧的两根竖杆13平行分布。另外,围框11、横杆12和竖杆13之间的连接方式为本领域常用的焊接或螺栓连接等固定方式,在此不再赘述。

51.本技术实施例一种底盘的实施原理为:车架1和转向机构2可拆卸连接,则可将车架1和转向机构2形成单独的两个模块,车架1和转向机构2各自生产后,相比于现有的直接将转向结构与车架1焊接,本技术可将车架1和转向机构2作为单独的模块进行后续仓储、包装和运输。

52.行车过程中的震动使限位板209随轴套201转动,并带动抵接部216转动从而挤压弹性件215,使得弹性件215形变,弹性件215则回复使限位板209反向偏转并复位,从而提升底盘的减震效果,同时提升行车稳定性。

53.一种倒三轮车,参照图10和图11,包括上述的底盘、前轮组总装3以及货斗5,前轮组总装3与车架1可拆卸连接,货斗5与车架1可拆卸连接。主梁23的另一端可拆卸连接于后轮组总装4,也可以与后轮组总装4焊接。后轮组总装4通过主梁23与车架1连接。货斗5通过螺栓连接于车架1上。

54.参照图11和图12,前轮组总装3包括前轮组30、联动轴31以及定位板组,联动轴31的一端与前轮组30的一侧转动连接,联动轴31的另一端与定位板组32固定。定位板组32可

拆卸连接于车架1的两侧,因此前轮组30通过定位板组32可拆卸连接于车架1的两侧,从而将前轮组30也进行模块单独包装。

55.具体地,定位板组32包括连接于围框11内侧壁的第一定位板33和连接于围框11外侧壁的第二定位板34。第一定位板33和第二定位板34均通过螺栓与围框11可拆卸连接,联动轴31的另一端同时穿设第一定位板33和第二定位板34,并与第一定位板33和第二定位板34焊接。

56.参照图10和图11,另外,货斗5包括多块板件,货斗5可以由是多块板件焊接成型,也可以是由多块板件通过螺栓和合页等拆卸连接。本技术实施例中,货斗5由多块板件通过螺栓和合页等拆卸连接。

57.本技术实施例一种倒三轮车的实施原理为:前轮组30通过定位板组32与底盘可拆卸连接,从而将前轮组总装3也与底盘分成两个独立的模块,同样地,在生产中可将前轮组总装3独立包装,并单独售卖,同样提升了运输以及仓储的灵活性。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。