1.本发明涉及液压泵,尤其涉及一种能调控叶片与叶片槽压紧力且能修正压紧力径向 分布的转子叶片组件,涉及一种装有上述转子叶片组件的、叶片底部的有两种效受压面 积的液压叶片泵。

背景技术:

2.要使液压叶片泵能正常工作,泵在运转全过程中必须使各叶片头部与定子内表面始 终保持接触。

3.要提高液压叶片泵的工作压力,首先要解决由于叶片的头部与定子的内表面接触应 力过大造成的定子内表面因磨损而失效的问题。

[0004]“由于双作用滑道(各作用的定子内表面)的矢径变化梯度比较大,要求在吸油区 段(定子内表面扩径段)的叶片具有更大的径向加速度才能确保其外端头部不脱离滑道 (定子内表面),由于运动摩擦力等的影响,单靠叶片本身的离心力往往无法满足要求, 因此这种泵通常都使叶片槽底(槽底腔)通过配流盘(端盖)上的环形槽始终与泵的排 油腔(高压工作液)相联,借助液压力使位于吸油区的叶片快速伸出。但是对于工作压 力较高的泵来说,引入叶片槽底(槽底腔)的液压力却又显著超过了使叶片伸出所需要 的力,造成在此区段中的叶片(头部)与滑道(定子内表面)的接触应力过大,致使摩 擦阻力增加,机械效率下降,接触面磨损加剧,在吸油段终点附近尤甚,严重时还会因 端部(叶片头部)所受切线方向的阻力太大而导致叶片外伸部分折断。”[0005]“(现有液压子母叶片泵、液压柱销叶片泵和液压双叶片泵等均)是通过某种结构 设法减少叶片底部的有效受压面积。”[0006]

上述两段引号里的内容除小括号内的文字,均摘自机械工业出版社出版的《液压气 动技术手册》,第484页。

[0007]

要维持液压叶片泵正常工作和良好的性能,泵应在工作全过程中必须确保叶片在液 体压力和回转离心力作用下能克服与叶片槽前、后两侧压紧力并对不同区段的定子内表 面对应保持适当接触应力。采用减少叶片底部的有效受压面积的液压叶片泵通过端盖上 始终与高压工作液相连的环形槽对工作中的上述有效受压面积始终配置高压工作液,其 工作压力在一定范围内是可行的。

[0008]

现有通过某种结构设法减少叶片底部的有效受压面积的液压子母叶片泵、液压柱销 叶片泵和双叶片泵等,对应转子工作旋转方向,当带有一个接触角的叶片与定子内表面 接触时,该接触处将该叶片头部划分处叶片头部前侧部分和叶片头部后侧部分,当带有 两个接触角叶片的两接触角同时与定子内表面接触时,该两个接触处将该叶片头部划分 处叶片头部前侧部分、叶片头部中间部分和叶片头部后侧部分,它们基本采用如《液压 气动技术手册》在485页中图3.4-29所示的结构,在叶片所处的槽底腔与该叶片头部面 积较大部分连通的工作腔之间设有平衡配液通道;但是上述这种结构使对应叶片位于最 大径向位置且该叶片的前侧工作腔容纳高压工作液而后侧工作腔容纳低压工作液时,该 叶片前

侧面接触高压工作液或接触高压工作液和流体膜的压力对该叶片所在的叶片槽 构成较大的叶片槽后侧压紧力;对应叶片位于最小径向位置且该叶片的后侧工作腔容纳 高压工作液而前侧工作腔容纳低压工作液时,该叶片后侧面接触高压工作液或接触高压 工作液和流体膜的压力对该叶片所在的叶片槽构成较大的叶片槽前侧压紧力,叶片槽 前、后两侧压紧力对上述的有效受压面积大小的设计提出了对应要求,过大的叶片底部 有效受压面积产生的液力使叶片头部与定子内表面的扩径段存在很高的接触应力,因此 无法在更高工作压力的情况下保证使叶片头部同定子内表面扩径段的接触应力得到良 好控制,导致部分定子内表面加速磨损,使液压叶片泵的工作性能恶化。

[0009]

受上述液压叶片泵转子叶片组件的现有结构限制,导致了上述有效受压面积较大, 使采用该转子叶片组件的液压叶片泵工作压力不能进一步提高,针对上述转子叶片组件 存在的结构缺陷需要改进。

[0010]

上述液压叶片泵端盖上与高压工作液相连的环形槽,使转子叶片组件与端盖端面之 间的运动间隙增加产生的工作液內泄量,降低了该泵的工作容积效率;上述有效面积所 对应空间的容积在扩大中从端盖环形通道中吸入的高压工作液,于此减少了该泵的几何 排量,实际上进一步降低了该泵的容积效率,从而限制了该泵工作压力的进一步提高, 针对上述液压叶片泵存在的结构缺陷也需要进一步改进。

[0011]

为使液压叶片泵适应不断向高压、节能、高效、环保方向发展,适应使用低粘度流 体或高水基工作介质,转子叶片组件存在的缺陷和上述液压叶片泵存在的缺陷需要进一 步改进。

技术实现要素:

[0012]

本发明所要解决的第一个技术问题是针对现有液压叶片泵的转子叶片组件所存在 的缺陷,而提供一种能调整控制叶片同转子叶片槽的贴紧力的、能修正上述压紧力径向 分布的转子叶片组件。

[0013]

本发明所要解决的第二个技术问题是针对上述液压叶片泵所存在的缺陷,而提供一 种能调整控制叶片同转子叶片槽的贴紧力的、能修正上述压紧力径向分布的、叶片底部 能有多种有效受压面积的、能提高工作压力的液压叶片泵。

[0014]

本发明为解决上述第一个技术问题采用的技术方案为:

[0015]

一种转子叶片组件,其包括:装在液压叶片泵定子内腔中的带有沿圆周分布多个叶 片槽且可旋转的转子、头部带有一个接触角或两个接触角且能伸缩运动地置于叶片槽内 的叶片;

[0016]

叶片尾端与叶片槽底部间在位于定子轴向两端的两端盖配合下可以组成槽底腔;两 相邻且伸出叶片、转子径向外表面和定子内表面间在位于定子轴向两端的两端盖配合下 可以组成工作腔;

[0017]

对应转子工作旋转方向:叶片的部分后侧面与对应的叶片槽后侧面间存在可互相接 触的后侧配合面,叶片的部分前侧面与对应的叶片槽前侧面间存在可互相接触的前侧配 合面;一个接触角的叶片与定子内表面的接触处将叶片头部划分出叶片头部前侧部分和 叶片头部后侧部分;两个接触角的叶片与定子内表面的两个接触处将叶片头部划分出叶 片头部前侧部分、叶片头部中间部分和叶片头部后侧部分;

[0018]

叶片采用一个接触角的:连通叶片头部后侧部分的后侧工作腔与该叶片所在的槽底 腔之间在转子的对应部位中设有槽底腔后侧平衡通道,或者,连通叶片头部前侧部分的 前侧工作腔与该叶片所在的槽底腔之间在转子的对应部位中设有槽底腔前侧平衡通道; 叶片采用两个接触角的:叶片头部中间部分与该叶片所在的槽底腔之间在该叶片的对应 部位中设有槽底腔中间平衡通道;

[0019]

其特征在于:

[0020]

对应叶片位于最大径向位置上的所述后侧配合面,在部分该后侧配合面范围内的叶 片后侧面上或/和叶片槽后侧面上设有后侧平衡室;

[0021]

对应叶片位于最小径向位置上的所述前侧配合面,在部分该前侧配合面范围内的叶 片前侧面上或/和叶片槽前侧面上设有前侧平衡室;

[0022]

同一叶片对应的后侧平衡室和前侧平衡室始终连通,工作中,叶片位于最大位置上 对应的后侧平衡室内的工作液压力由对应的前侧平衡室内的工作液压力所决定,叶片位 于最小位置上对应的前侧平衡室内的工作液压力由对应的后侧平衡室内的工作液压力 所决定。

[0023]

作为再改进:所述转子中带有槽底腔前侧平衡通道,对应后侧平衡室在设置中保留 的后侧配合面,取上述保留的后侧配合面内叶片后侧面中的部分后侧面为前者和取该叶 片的后侧工作腔为后者,在该叶片或者该叶片和转子的对应部位中设有使上述前者连通 后者的后侧配液通道,工作中,在该叶片回缩到最小的径向位置前,后侧配液通道结束 使上述位移中的前者与后者的连通;所述叶片中带有槽底腔中间平衡通道,对应后侧平 衡室在设置中保留的后侧配合面,取上述保留的后侧配合面内叶片后侧面中的部分后侧 面为前者和取该叶片的后侧工作腔为后者,在该叶片或者该叶片和转子的对应部位中设 有使上述前者连通后者的后侧配液通道。

[0024]

在叶片前后两侧工作腔接触不同工作压力的工作中,改进后的转子叶片组件不仅能 调整控制叶片同转子叶片槽的贴紧力,并还能修正上述压紧力径向分布,最后使该叶片 处于稳定状态下做工作位移。

[0025]

本发明为解决上述第二个技术问题所采用的技术方案为:

[0026]

一种液压叶片泵,其包括:带有流体进口和流体出口的泵壳、置于泵壳内且内腔表 面带有对应转子旋转方向的一组或多组扩径段和缩径段的定子、置于定子轴向两端的左 端盖和右端盖、定子内腔中装有带有沿圆周分布多个叶片槽的转子和置于叶片槽内的叶 片、穿置于泵壳一侧且与转子联动的传动轴;

[0027]

两相邻且伸出叶片、转子径向外表面、定子内表面、左端盖和右端盖间对应构成工 作腔;

[0028]

所述左端盖和右端盖:各自在泵壳所带有的吸入口与接触定子内表面扩径段的工作 腔之间对应设有延伸吸入口、各自在泵壳所带有的排出口与接触定子内表面缩径段的工 作腔之间对应设有延伸排出口、各自设有一端与延伸排出口连通的辅助通道,所述左端 盖和右端盖中的延伸吸入口、延伸排出口和辅助通道各自的周向位置分别对应;所述延 伸吸入口和延伸排出口沿周向分隔设置且不能同时连通同一工作腔;工作中,接触所述 扩径段的工作腔在容积变大中将吸入压力工作液从泵外导入腔内,接触所述缩径段的工 作腔在容积变小中将排出压力工作液排至腔外;

[0029]

其特征在于:该液压叶片泵在定子内腔中装有的所述转子和叶片采用上述的转子叶 片组件。

[0030]

作为再改进:所述转子叶片组件,转子叶片组件中增设柱销或/和弹簧;所述增设 的柱销是指:带有内孔衬套转子的叶片槽底部设有柱销孔,柱销孔内所置有的柱销;在 柱销尾部与柱销孔底部间构成柱销底腔;在转子中设有连通各柱销底腔的环形通道,在 环形通道与转子轴向两端面之间设有多条斜孔通道,所述环形通道和斜孔通道组成柱销 底腔配液通道;柱销底腔配液通道的斜孔通道在转子轴向两端面的径向位置分别与左、 右端盖中的辅助通道对应,柱销底腔配液通道中至少有一个斜孔通道与左、右端盖中的 辅助通道连通,从而使柱销尾部在整个工作过程中始终接触排出压力工作液;所述增设 的弹簧是指:叶片与转子间在对应零件上设有弹簧孔,弹簧孔内所置有的弹簧;所述柱 销或/和弹簧的轴向位置设置由对应叶片在工作中的底部轴向均衡受力要求所决定;对应 前后两侧工作腔同时连通延伸吸入口工作中的叶片,要使该叶片至少与定子内表面保持 接触,先对应设计接触排出压力工作液柱销的径向面积或/和弹簧的工作负荷。

[0031]

根据液压叶片泵的工作压力,所述弹簧的工作负荷可换算为不同的叶片底部受压面 积,所述柱销的径向面积或/和弹簧的工作负荷用于配置叶片底部有效受压面积。当叶片 的前侧工作腔和后侧工作腔工作在同时连通延伸吸入口时,改进后的液压叶片泵至少保 证了该叶片同定子内表面接触。

[0032]

本发明为解决上述第二个技术问题所采用的技术方案中第一种再改进和进一步再 改进的方案为:

[0033]

作为再改进:所述转子叶片组件,采用一个接触角叶片的,转子叶片组件中再增设 另一种柱销,在叶片槽底部轴向离开柱销孔设有另一种柱销孔,另一种柱销孔内置另一 种柱销;所述另一种柱销的轴向位置设置由对应叶片在工作中的底部轴向均衡受力要求 所决定;另一种柱销尾端与另一种柱销孔底部间构成另一种柱销底腔,另一种柱销所在 的另一种柱销底腔为该另一种柱销联接叶片的对应的另一种柱销底腔;叶片的后侧工作 腔与该叶片对应的另一种柱销底腔之间在转子叶片组件对应零件的对应部位中设有另 一种柱销底腔后侧间歇配液通道,另一种柱销底腔后侧间歇配液通道用于使对应叶片位 于最小和较小径向位置上该叶片后侧工作腔连通该叶片对应的另一种柱销底腔;叶片的 前侧工作腔与该叶片对应的另一种柱销底腔之间在转子叶片组件对应零件的对应部位 中设有另一种柱销底腔前侧间歇配液通道,另一种柱销底腔前侧间歇配液通道用于使对 应叶片位于最大和较大径向位置上该叶片前侧工作腔连通该叶片对应的另一种柱销底 腔;工作中,叶片对应的另一种柱销底腔通过另一种柱销底腔后侧间歇配液通道连通该 叶片的后侧工作腔或/和通过另一种柱销底腔前侧间歇配液通道连通该叶片的前侧工作 腔。

[0034]

端盖中的辅助通道使柱销底腔始终配置到高压工作液;另一种柱销底腔前、后两侧 腔间歇配液通道的设置,使对应的叶片和另一种柱销成为了二位三通换向阀的阀心,简 化了使另一种柱销底腔在工作周期中获取区段性调整工作液压力的配液结构,同时可使 对应的另一种柱销底腔在容积扩大中通过对应的工作腔将吸入压力工作液导入腔内,可 使对应的另一种柱销底腔在容积缩小中通过对应的工作腔将腔内排出压力工作液排至 泵外,提高了泵的工作排量,又对应地减少了泵中的工作液的流量脉动,降低了泵的工 作噪音,在对应前后两侧工作腔同时容纳低压工作液的工况,所述同一叶片对应的另一 种柱销

的总有效面积不产生使叶片向外径伸张的液力,又进一步提高了泵的机械效率; 同时减少的端盖中设置的环形通道,工作中减少了转子叶片组件的轴向两端面的工作液 內泄量,进一步提高了泵的容积效率,在保证该泵的正常工作的前提下,达到了进一步 提高液压叶片泵工作压力的目的。

[0035]

作为进一步再改进:所述转子叶片组件;

[0036]

采用槽底腔后侧平衡通道的:对应后侧工作腔连通延伸排出口而前侧工作腔连通延 伸吸入口接触不同压力工作液工作中的叶片,要使该叶片在利用工作液压力差中同定子 内表面保持接触,则对应设计连通延伸吸入口的该叶片头部前侧部分径向面积;对应前 侧工作腔连通延伸排出口而后侧工作腔连通延伸吸入口接触不同压力工作液工作中的 叶片,要使该叶片在利用工作液压力差中同定子内表面保持接触,则对应设计再增设的 与该叶片联接且连通延伸排出口的另一种柱销径向面积;

[0037]

采用槽底腔前侧平衡通道的:对应前侧工作腔连通延伸排出口而后侧工作腔连通延 伸吸入口接触不同压力工作液工作中的叶片,要使该叶片在利用工作液压力差中同定子 内表面保持接触,则对应设计连通延伸吸入口的该叶片头部后侧部分径向面积;对应后 侧工作腔连通延伸排出口而前侧工作腔连通延伸吸入口接触不同压力工作液工作中的 叶片,要使该叶片在利用工作液压力差中同定子内表面保持接触,则对应设计再增设与 该叶片联接且连通延伸排出口的另一种柱销径向面积。

[0038]

工作中,上述另一种柱销径向面积用于对所述另一种柱销联接的叶片配置区段性追 加的叶片底部有效受压面积。

[0039]

所述叶片底部有效受压面积中,主要包括:在叶片的前后两侧工作腔容纳不同压力 工作液且对应的槽底腔容纳高压工作液的工作中,由该叶片对应的柱销径向面积、另一 种柱销径向面积和剩余叶片尾部的面积之和作为叶片底部有效受压面积;在叶片的前后 两侧工作腔容纳不同压力工作液且对应的槽底腔容纳低压工作液的工作中,由该叶片对 应的柱销径向面积和另一种柱销径向面积之和作为叶片底部有效受压面积;在叶片的前 后两侧工作腔同时容纳低压工作液的工作中,由该叶片对应柱销的径向面积作为叶片底 部有效受压面积。

[0040]

对应不同工况中的叶片底部有效受压面积的区别设置,使处在不同工况工作中的叶 片头部同定子内表面的接触应力实现了适当且灵活的调整,提高了泵的机械效率,提高 了泵的工作寿命。

[0041]

本发明为解决上述第二个技术问题所采用的技术方案中第二种再改进和进一步再 改进的方案为:

[0042]

作为再改进:所述转子叶片组件,采用一个接触角叶片的,转子叶片组件中再增设 叶片中间腔,在叶片下部轴向离开柱销设有凹槽,所述凹槽中置有子叶片;在叶片下部、 子叶片、叶片槽间对应构成该叶片对应的叶片中间腔;所述叶片中间腔的轴向位置设置 由对应叶片在工作中的底部轴向均衡受力要求所决定;叶片的后侧工作腔与该叶片对应 的叶片中间腔之间在转子叶片组件对应零件的对应部位中设有中间腔后侧间歇配液通 道,中间腔后侧间歇配液通道用于使对应叶片位于最小和较小径向位置上该叶片后侧工 作腔连通该叶片对应的叶片中间腔;叶片的前侧工作腔与该叶片对应的叶片中间腔之间 在转子叶片组件对应零件的对应部位中设有中间腔前侧间歇配液通道,中间腔前侧间歇 配液通

道用于使对应叶片位于最大和较大径向位置上该叶片前侧工作腔连通该叶片对 应的叶片中间腔;工作中,叶片对应的叶片中间腔通过中间腔后侧间歇配液通道连通该 叶片的后侧工作腔或/和通过中间腔前侧间歇配液通道连通该叶片的前侧工作腔。

[0043]

端盖中的辅助通道使柱销底腔始终配液到高压工作液;前后两侧柱销底腔间歇配液 通道的设置,使对应的叶片成为了二位三通换向阀的阀心,简化了使叶片中间腔在工作 周期中获取区段性调整工作液压力的配液结构,同时可使对应的叶片中间腔在容积扩大 中通过对应的工作腔将吸入压力工作液导入腔内,可使对应的叶片中间腔在容积缩小中 通过对应的工作腔将腔内排出压力工作液排至泵外,提高了泵的工作排量,又对应地减 少了泵中作中工作液的流量脉动,降低了泵的工作噪音,在对应前后两侧工作腔同时容 纳低压工作液的工作中,所述叶片对应的叶片中间腔有效面积不产生使叶片向外径伸张 的液力,又进一步提高了泵的机械效率;同时减少的端盖中设置的环形通道,工作中减 少了转子叶片组件的轴向两端面的工作液內泄量,进一步提高了泵的容积效率,在保证 该泵的正常工作的前提下,达到了进一步提高液压叶片泵工作压力的目的。

[0044]

作为进一步再改进:所述转子叶片组件;

[0045]

采用槽底腔后侧平衡通道的:对应后侧工作腔连通延伸排出口而前侧工作腔连通延 伸吸入口接触不同压力工作液工作中的叶片,要使该叶片在利用工作液压力差中同定子 内表面保持接触,则对应设计连通延伸吸入口的该叶片头部前侧部分径向面积;对应前 侧工作腔连通延伸排出口而后侧工作腔连通延伸吸入口接触不同压力工作液工作中的 叶片,要使该叶片在利用工作液压力差中同定子内表面保持接触,则对应设计再增设与 该叶片对应且连通延伸排出口的叶片中间腔径向面积;

[0046]

采用槽底腔前侧平衡通道的:对应前侧工作腔连通延伸排出口而后侧工作腔连通延 伸吸入口接触不同压力工作液工作中的叶片,要使该叶片在利用工作液压力差中同定子 内表面保持接触,则对应设计连通延伸吸入口的该叶片头部后侧部分径向面积;对应后 侧工作腔连通延伸排出口而前侧工作腔连通延伸吸入口接触不同压力工作液工作中的 叶片,要使该叶片在利用工作液压力差中同定子内表面保持接触,则对应设计再增设与 该叶片对应且连通延伸排出口的叶片中间腔径向面积。

[0047]

工作中,上述叶片中间腔的径向面积用于对叶片中间腔对应的叶片配置区段性的叶 片底部有效受压面积。

[0048]

所述叶片底部有效受压面积中,主要包括:在叶片的前后两侧工作腔容纳不同压力 工作液且对应的槽底腔容纳高压工作液的工作中,由该叶片对应的柱销径向面积、叶片 中间腔径向面积和剩余叶片尾部的面积之和作为叶片底部有效受压面积;在叶片的前后 两侧工作腔容纳不同压力工作液且对应的槽底腔容纳低压工作液的工作中,由该叶片对 应的柱销径向面积和叶片中间腔径向面积之和作为叶片底部有效受压面积;在叶片的前 后两侧工作腔同时容纳低压工作液的工作中,由该叶片对应柱销的径向面积作为叶片底 部有效受压面积。

[0049]

对应不同工况中的叶片底部有效受压面积的区别设置,使处在不同工况工作中的叶 片头部同定子内表面的接触应力实现了适当且灵活的调整,提高了泵的机械效率,提高 了泵的工作寿命。

[0050]

本发明为解决上述第二个技术问题所采用的技术方案中第三种再改进和进一步

再 改进的方案为:

[0051]

作为再改进:所述转子叶片组件,采用两个接触角叶片的,叶片的后侧工作腔与该 叶片所在的槽底腔之间在转子叶片组件对应零件的对应部位中设有槽底腔后侧间歇配 液通道,槽底腔后侧间歇配液通道用于使对应叶片位于最小和较小径向位置上该叶片后 侧工作腔连通该叶片所在的槽底腔;叶片的前侧工作腔与该叶片所在的槽底腔之间在转 子叶片组件对应零件的对应部位中设有槽底腔前侧间歇配液通道,槽底腔前侧间歇配液 通道用于使对应叶片位于最大和较大径向位置上该叶片前侧工作腔连通该叶片所在的 槽底腔;叶片头部中间部分在接触扩径段且叶片头部前侧接触角脱离定子内表面时,叶 片头部中间部分与前侧工作腔之间产生前侧间隙通道,或者,叶片头部中间部分在接触 缩径段且叶片头部后侧接触角脱离定子内表面时,叶片头部中间部分与后侧工作腔之间 产生后侧间隙通道;工作中,叶片中的槽底腔中间平衡通道在前侧间隙通道或后侧间隙 通道的配合下,结合该叶片对应的槽底腔后侧间歇配液通道和槽底腔前侧间歇配液通 道,使该槽底腔至少连通该叶片相邻的一侧工作腔。

[0052]

端盖中的辅助通道使柱销底腔始终配液到高压工作液;前后两侧柱销底腔间歇配液 通道的设置,使对应的叶片成为了二位三通换向阀的阀心,简化了使槽底腔在工作周期 中获取区段性调整工作液压力的配液结构,同时可使对应的槽底腔在容积扩大中通过对 应的工作腔将吸入压力工作液导入腔内,可使对应的槽底腔在容积缩小中通过对应的工 作腔将腔内排出压力工作液排至泵外,提高了泵的工作排量,又对应地减少了泵中作中 工作液的流量脉动,降低了泵的工作噪音,在对应前后两侧工作腔同时容纳低压工作液 的工作中,所述叶片对应的槽底腔没有产生使叶片向外径伸张的液力,又进一步提高了 泵的机械效率;同时减少的端盖中设置的环形通道,工作中减少了转子叶片组件的轴向 两端面的工作液內泄量,进一步提高了泵的容积效率,在保证该泵的正常工作的前提下, 达到了进一步提高液压叶片泵工作压力的目的。

[0053]

作为进一步再改进:所述转子叶片组件;

[0054]

采用槽底腔中间平衡通道的:对应后侧工作腔连通延伸排出口而前侧工作腔连通延 伸吸入口接触不同压力工作液工作中的叶片,要使该叶片在利用工作液压力差中同定子 内表面保持接触,则对应设计连通延伸吸入口的该叶片头部前侧部分径向面积;对应前 侧工作腔连通延伸排出口而后侧工作腔连通延伸吸入口接触不同压力工作液工作中的 叶片,要使该叶片在利用工作液压力差中同定子内表面保持接触,则对应设计连通延伸 吸入口的该叶片头部后侧部分径向面积。

[0055]

槽底腔中间平衡通道使同叶片头部中间部分径向面积相同的叶片尾部之间不产生 叶片相外径伸张的液力,由所述叶片头部前侧部分径向面积与叶片头部后侧部分径向面 积之和决定叶片底部液力作用的径向面积。

[0056]

所述叶片底部有效受压面积中,至少包括:

[0057]

在叶片的前后两侧工作腔容纳不同压力工作液和同时容纳高压工作液的工作中,由 该叶片对应的叶片底部液力作用部分径向面积和柱销径向面积之和作为叶片底部有效 受压面积;在叶片的前后两侧工作腔同时容纳低压工作液的工作中,由该叶片对应柱销 的径向面积作为叶片底部有效受压面积;

[0058]

根据液压叶片泵的工作压力,所述弹簧的工作负荷可换算为不同的叶片底部受压

面 积;当弹簧的工作负荷能满足工作在前后两侧工作腔同时连通延伸吸入口时的叶片保持 同定子内表面接触而取消柱销时,在叶片的前后两侧工作腔容纳不同压力工作液和同时 容纳高压工作液的工作中,由该叶片对应的叶片底部液力作用部分径向面积和弹簧工作 负荷换算的径向面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔同时容 纳低压工作液或高压工作液的工作中,由该叶片对应弹簧工作负荷换算的径向面积作为 叶片底部有效受压面积。

[0059]

对应不同工况中的叶片底部有效受压面积的区别设置,使处在不同工况工作中的叶 片头部同定子内表面的接触应力实现了适当且灵活的调整,提高了泵的机械效率,提高 了泵的工作寿命。

[0060]

综合以上所述,改进后的液压叶片泵具有工作压力高、流量脉动小、噪音较低、功 率质量比大、泄漏系数小、容积效率高、机械效力高、使用寿命长、自吸能力强和额定 转速幅度大的特点;该泵更适宜采用低粘度流体或高水基工作介质,更符合液压叶片泵 适应向高压、节能、高效、环保方向发展需要,对应该泵额定转速幅度大的特点,在工 作中可通过控制泵的工作转速实现调整单位时间内的工作流量,本发明液压叶片泵生产 所采用的制造设备与现有液压叶片泵基本相同,制造工艺和精度要求也基本一致,故现 有液压叶片泵生产厂家不需要增加新设备就可以生产本发明液压叶片泵产品。

[0061]

本发明有益效果还体现在:由于本发明液压叶片泵具有工作压力高的特点,该泵能 在更大范围内替代液压柱塞泵使用场合,当高压液压系统使用本发明液压叶片泵时,使 高压液压系统降低了购置成本,又使高压液压系统的工作噪音得到了控制;由于本发明 液压叶片泵具有泄漏系数小和容积效率高的特点,进一步扩大了液压叶片泵的使用场 合,这将有利于推动高水基传动元件和水传动元件技术的发展,使液压系统降低了使用 成本,还使液压系统更符合环保要求。

附图说明

[0062]

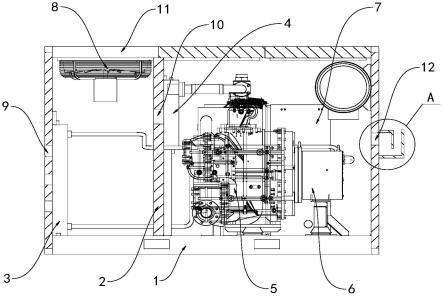

图1是实施例1中双作用液压叶片泵的剖视图;

[0063]

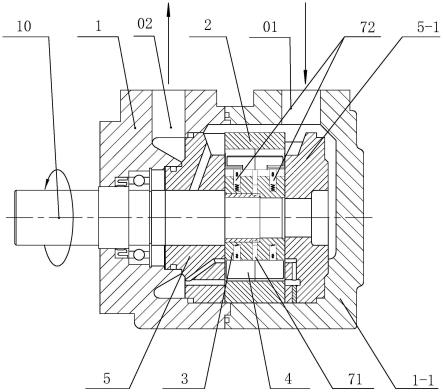

图2是图1的转子叶片组件的爆炸图;

[0064]

图3是实施例1中左端盖的结构示意图;

[0065]

图4是图3的a-a向的剖视图;

[0066]

图5是实施例1中定子的结构示意图;

[0067]

图6是图5的a-a向的剖视图;

[0068]

图7是实施例1中转子的结构示意图;

[0069]

图8是图7的a-a向的剖视图;

[0070]

图9是图7的端面结构示意图;

[0071]

图10是图9的a-a向的剖视图;

[0072]

图11是实施例1中右端盖的结构示意图;

[0073]

图12是图11的a-a向的剖视图;

[0074]

图13是实施例1中叶片的一种视角结构示意图;

[0075]

图14是实施例1中叶片的另一种视角结构示意图;

[0076]

图15是实施例1中叶片的又一种视角结构示意图;

[0077]

图16是图14的a-a向的剖视图;

[0078]

图17是图14的a向结构示意图;

[0079]

图18是图14的b-b向的剖视图;

[0080]

图19是实施例1中叶片的三维图;

[0081]

图20是实施例1中叶片的另一视角三维图;

[0082]

图21是实施例1中另一种柱销的结构示意图;

[0083]

图22是图21的a-a向的剖视图;

[0084]

图23是图21的另一视角结构示意图;

[0085]

图24是实施例1中后侧配液通道在组件端面的配液途径示意图;

[0086]

图25是实施例1中处在一种圆周位置的各槽底腔和另一种柱销底腔的主要配液途 径示意图;

[0087]

图26是实施例1中处在另一种圆周位置的各槽底腔和另一种柱销底腔的主要配液 途径示意图;

[0088]

图27是图25中i部分的放大图;

[0089]

图28是实施例2中右端盖的结构示意图;

[0090]

图29是图28的a-a向的剖视图;

[0091]

图30是实施例2中左端盖的结构示意图;

[0092]

图31是图30的a-a向的剖视图;

[0093]

图32是实施例2中定子的结构示意图;

[0094]

图33是图32的a-a向的剖视图;

[0095]

图34是实施例2中转子的结构示意图;

[0096]

图35是图34的a-a向的剖视图;

[0097]

图36是实施例2中处在一种圆周位置的各槽底腔和另一种柱销底腔的主要配液途 径示意图;

[0098]

图37是实施例3中转子的结构示意图;

[0099]

图38是图37的a-a向的剖视图;

[0100]

图39是实施例3中叶片的一种视角结构示意图;

[0101]

图40是实施例3中叶片的另一种视角结构示意图;

[0102]

图41是实施例3中叶片的又一种视角结构示意图;

[0103]

图42是图40的a-a向的剖视图;

[0104]

图43是图40的a向结构示意图;

[0105]

图44是图40的b-b向的剖视图;

[0106]

图45是实施例3中叶片的三维图;

[0107]

图46是实施例3中叶片的另一视角三维图;

[0108]

图47是实施例3中另一种柱销的结构示意图;

[0109]

图48是图47的a-a向的剖视图;

[0110]

图49是实施例3中后侧配液通道在组件端面的配液途径示意图;

[0111]

图50是实施例3中处在一种圆周位置的各槽底腔和另一种柱销底腔的主要配液途 径示意图;

[0112]

图51是实施例3中处在另一种圆周位置的各槽底腔和另一种柱销底腔的主要配液 途径示意图;

[0113]

图52是实施例3中处在再一种圆周位置的各槽底腔和另一种柱销底腔的主要配液 途径示意图;

[0114]

图53是图51中i部分的放大图;

[0115]

图54是图51中ii部分的放大图;

[0116]

图55是实施例4中转子的结构示意图;

[0117]

图56是图55的a-a向的剖视图;

[0118]

图57是实施例4中叶片的一种视角结构示意图;

[0119]

图58是实施例4中叶片的另一种视角结构示意图;

[0120]

图59是实施例4中叶片的又一种视角结构示意图;

[0121]

图60是图58的a-a向的剖视图;

[0122]

图61是图58的a向结构示意图;

[0123]

图62是图58的b-b向的剖视图;

[0124]

图63是实施例4中叶片的三维图;

[0125]

图64是实施例4中叶片的另一视角三维图;

[0126]

图65是实施例4中子叶片的结构示意图;

[0127]

图66图65的a-a向的剖视图;

[0128]

图67是实施例4中后侧配液通道在组件端面的配液途径示意图;

[0129]

图68是实施例4中处在一种圆周位置的各槽底腔和叶片中间腔的主要配液途径示 意图;

[0130]

图69是实施例4中处在另一种圆周位置的各槽底腔和叶片中间腔的主要配液途径 示意图;

[0131]

图70是图68中i部分的放大图;

[0132]

图71是实施例5中转子的结构示意图;

[0133]

图72是图71的a-a向的剖视图;

[0134]

图73是实施例5中处在一种圆周位置的各槽底腔和叶片中间腔的主要配液途径示 意图;

[0135]

图74是实施例6中叶片的一种视角结构示意图;

[0136]

图75是实施例6中叶片的另一种视角结构示意图;

[0137]

图76是实施例6中叶片的又一种视角结构示意图;

[0138]

图77是图75的a-a向的剖视图;

[0139]

图78是图75的a向结构示意图;

[0140]

图79是图75的b-b向的剖视图;

[0141]

图80是实施例6中叶片的三维图;

[0142]

图81是实施例6中叶片的另一视角三维图;

[0143]

图82是实施例6中转子的结构示意图;

[0144]

图83是图82的a-a向的剖视图;

[0145]

图84是实施例6中处在一种圆周位置的各槽底腔的主要配液途径示意图;

[0146]

图85是实施例6中处在另一种圆周位置的各槽底腔的主要配液途径示意图;

[0147]

图86是图84中i部分的放大图;

[0148]

图87是实施例11中的转子结构示意图;

[0149]

图88是图87的a-a向的剖视图;

[0150]

图89是实施例11中处在一种圆周位置的各槽底腔的主要配液途径示意图;

[0151]

图90是实施例12中的转子结构示意图;

[0152]

图91是图90的a-a向的剖视图;

[0153]

图92是实施例12中叶片的一种视角结构示意图;

[0154]

图93是实施例12中叶片的另一种视角结构示意图;

[0155]

图94是实施例12中叶片的又一种视角结构示意图;

[0156]

图95是图93的a-a向的剖视图;

[0157]

图96是图93的a向结构示意图;

[0158]

图97是图93的b-b向的剖视图;

[0159]

图98是实施例12中叶片的三维图;

[0160]

图99是实施例12中叶片的另一视角三维图;

[0161]

图100是实施例12中后侧配液通道在组件端面的配液途径示意图;

[0162]

图101是实施例12中处在一种圆周位置的各槽底腔和叶片中间腔的主要配液途径 示意图;

[0163]

图102是实施例12中处在另一种圆周位置的各槽底腔和叶片中间腔的主要配液途 径示意图;

[0164]

图103是图101中i部分的放大图。

具体实施方式

[0165]

以下结合附图实施例对本发明作进一步详细描述。

[0166]

本技术中的转子叶片组件装在本技术中的液压叶片泵内。

[0167]

本发明的实施例主要对液压叶片泵的总结构进行阐述说明,下面结合附图进一步描 述实施本发明的优选方式,本发明不受附图特征和所述优选方案限定。

[0168]

实施例1:见图1~27,本实施例是一种双作用液压叶片泵,见图1图2其主要包括: 左泵壳1、定子2、转子3、叶片4、左端盖5、右端盖5-1、柱销71、另一种柱销72、 右泵壳1-1和传动轴10。

[0169]

本实施例中的泵壳由:含有流体排出口02的左泵壳1和含有流体吸入口01的右泵 壳1-1组成,泵壳内带有圆柱形内腔。

[0170]

所述定子2内表面带扩径段和缩径段,所述转子3带有多个叶片槽能转动的置于定 子内腔,所述叶片槽底部轴向居住设有一个柱销孔711,柱销孔内置柱销71,柱销孔的 轴向两侧各设有一个另一种柱销孔721,另一种柱销孔内置另一种柱销72,所述叶片4 能径向伸缩的置于转子的叶片槽内,所述左、右端盖5、5-1在各自的定位孔51、52和 定子中定位孔21调整下定位于定子的轴向两端(见图3、5、11),上述零件配合组装后 置于泵壳内腔;所述液压叶片泵中穿置有联接对应泵的工作旋转方向动力源的驱动轴 10,泵中的转子3与该轴联动;

中将吸入压力工作液从泵外导入腔内,各接触延伸排出口94且接触定子内表面缩径段 的工作腔在容积变小中将排出压力工作液排至腔外,各工作腔中的工作液压力各自具有 区段性变化的特性;各槽底腔前侧平衡通道31使各自对应的前侧工作腔中的工作液压 力决定了对应的槽底腔中的工作液压力;

[0181]

先拟取以定子的大圆弧曲面的半径r减小圆弧曲面的半径r产生的差值h,再以h 作为以下设置中的比对参数。

[0182]

如图1所示与该叶片联接的另有两个另一种柱销、两个另一种柱销孔,对应构成两 个另一种柱销底腔;图25、图26所示的是槽底腔和另一种柱销底腔的主要配液途径, 图27是图25的i部分的放大图,图27所示的叶片和该叶片联接的另一种柱销是位于 最大的径向位置上,如图所示的叶片作为后侧工作腔的前侧叶片,所述另一种柱销底腔 与后侧工作腔之间在所述另一种柱销和转子的各自对应部位中分别设有另一种柱销底 腔后侧间歇配液通道一0171;以图示中的叶片作为前侧工作腔的后侧叶片,所述另一种 柱销底腔与作为前侧工作腔外延端的槽底腔之间在所述另一种柱销的对应部位中各自 设有另一种柱销底腔前侧间歇配液通道一0172。

[0183]

根据图7、8、22、23、25、26、27所示,对所述另一种柱销底腔后侧间歇配液通 道一0171的设置:

[0184]

在转子中设有所述另一种柱销底腔后侧间歇配液通道一的转子部分通道01711,所 述另一种柱销孔的外径表面分别在转子的对应部位中先设置转子部分通道中的两个环 形通道,转子部分环形通道的径向上边沿起始边界各自离开槽底腔与另一种柱销孔外径 相交的界线001向内径位移约4/15h,上述环形通道的径向下边沿离开上边沿约1个h, 再在转子中设置两个径向斜孔,两个径向斜孔各自一端连通后侧工作腔,另一端分别连 通上述转子部分环形通道,上述两部分通道分别构成另一种柱销底腔后侧间歇配液通道 一的两组转子部分通道01711

[0185]

在所述各另一种柱销中分别设有两个从另一种柱销的外表面连通另一种柱销弹簧 孔7291的另一种柱销底腔后侧间歇配液通道一的另一种柱销部分通道,另一种柱销部 分通道01712的径向下边缘同槽底腔与另一种柱销孔的相交界线001持平,另一种柱销 部分通道径向上边缘离开下边缘约11/15h;

[0186]

由上述转子部分通道01711和另一种柱销部分通道01712分别对应组成两组另一种 柱销底腔后侧间歇配液通道一0171,另一种柱销底腔后侧间歇配液通道一0171包括的 各通道轴向位置对应且能够互相配合连通,利用与对应的叶片联接的另一种柱销工作中 的径向伸缩位移来调控后侧工作腔与对应的另一种柱销底腔的连通和断开。

[0187]

根据图25、26、27所示,对所述另一种柱销底腔前侧间歇配液通道一0172的设置:

[0188]

本实施例中,取上述另一种柱销底腔后侧间歇配液通道一中的两个另一种柱销部分 通道01712分别作为两个另一种柱销底腔前侧间歇配液通道一0172,

[0189]

另一种柱销底腔前侧间歇配液通道一0172利用与对应的叶片联接的另一种柱销工 作中的径向伸缩位移来调控作为前侧工作腔外延端的槽底腔与对应的另一种柱销底腔 的连通和断开;另一种柱销底腔的上述配液结构,使转子叶片组件轴向两端面在工作中 的工作液內泄量得到了减少,为提高泵的工作压力提供一种有利条件。(上述另一种柱 销底腔前侧间歇配液通道一和另一种柱销底腔后侧间歇配液通道一的截面积和径向位 置可根

据专业工程师的经验做适当调整)

[0190]

见图25、26,本实施例中,对应叶片位于最大径向位置且该叶片的前侧工作腔容 纳高压工作液而后侧工作腔容纳低压工作液的工况,该叶片前侧面接触高压工作液的压 力对应构成叶片槽后侧压紧力,对应叶片位于最小径向位置且该叶片的后侧工作腔容纳 高压工作液而前侧工作腔容纳低压工作液的工况,该叶片后侧面接触高压工作液和液体 流膜的压力对应构成叶片槽前侧压紧力。

[0191]

图13、14、15、16、18、19、20、25、26、27所示,对应构成叶片槽后侧压紧力 所述的工况,在对应配合面中的叶片后侧面上设置后侧平衡室一041,它的径向上端边 界小于对应配合面最大径向边界约4/15h,它的轴向两端边界分别小于对应配合面的轴 向两端边界约1/3h,它的径向下端边界在轴向两端部分均大于对应配合面最小径向边界 约2/3h且各自向延伸约3又1/5h止、中间剩余部分开通叶片尾端。对应构成叶片槽前 侧压紧力所述的工况,在对应配合面中的叶片前侧面上设置前侧平衡室一042,它的径 向上端边界小于对应配合面最大径向边界约4/15h,它的轴向两端边界分别小于对应配 合面轴向两端边界约1/5h,它的下端开通叶片尾端。

[0192]

后侧平衡室一041和前侧平衡室一042在任意工况中均可通过对应的槽底腔和槽底 腔前侧平衡通道连通前侧工作腔,后侧平衡室一结合前侧平衡室一用于调整叶片槽后侧 压紧力和叶片槽前侧压紧力。

[0193]

对应后侧平衡室一041在设置中保留的后侧配合面,取上述保留的后侧配合面内叶 片后侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的后侧工作腔之间分别在叶 片中设有叶片部分后侧配液通道一0401-1,设置中的叶片部分后侧配液通道最大径向边 界同叶片槽后侧面与转子径向外表面相交界线持平,取上述保留的后侧配合面内叶片槽 后侧面中轴向分隔的两个部分叶片后侧面与该叶片的后侧工作腔之间分别在转子中设 有转子部分后侧配液通道一0401-2,转子部分后侧配液通道一的最小径向边界离开叶片 槽后侧面与转子径向外表面相交界线约2/3h,叶片部分后侧配液通道一0401-1和转子 部分后侧配液通道一0401-2轴向位置对应且能间歇互相连通,它们组成后侧配液通道 一0401,后侧配液通道一使叶片位于最大径向位置上的上述叶片后侧平面能通过转子径 向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽后侧压紧力所述 工况,使调控后的叶片槽后侧压紧力的径向分布再得到合理修正,从而对后侧平衡室一 在对应的配合面内的剩余部分中的叶片后侧面与叶片槽后侧面之间建立了贴合趋势; (参见图48,详见15、17、18、19、20、24、25、26、27)取叶片槽后侧面与转子径 向外表面相交的界线003作为上述叶片槽后侧压紧力的支承线(详见图27),本实施例 中,该压紧力作用在所述支承线径向内端的力矩大于所述支承线外端的力矩,使后侧平 衡室一在对应的配合面中的剩余部分成为了后侧低压贴合面,从而使该工况中的叶片在 对应贴合中做工作位移,又使后侧平衡室一在配合面的最大径向外端和轴向两端与后侧 工作腔隔离(详见图25的242节点),在叶片回缩到最小的径向位置前,后侧配液通道 不能使位移中的上述该叶片后侧面中的部分后侧面连通后侧工作腔(详见图26的244 节点)。

[0194]

对应构成调控后叶片槽前侧压紧力所述的工况,前侧平衡室一042位于对应的配合 面中的叶片前侧的剩余平面直接与低压工作液接触,使调控后的叶片槽前侧压紧力的径 向分布得到合理修正,(详见13、14、19、20、26、27)取叶片槽前侧面与叶片头部相 交的

界线005作为上述叶片槽前侧压紧力的支承线(详见图26),本实施例中,该压紧 力作用在所述支承线径向内端的力矩大于所述支承线外端的力矩,使前侧平衡室一042 在对应的配合面中的剩余部分成为了前侧低压贴合面,从而使该工况中的叶片在自动对 应贴合中做工作位移。(详见图26的244节点)(上述平衡室的开设深度均约为2/15h, 上述平衡室开设深度、平衡室和贴合面的面积可根据专业工程师的经验做适当调整)

[0195]

叶片的径向面积减与该叶片联接的柱销和另一种柱销的径向面积为叶片尾部剩余 面积。

[0196]

如图25中的242点所示,叶片在对应上述叶片槽后侧压紧力的工作中,延伸排出 口、另一种柱销底腔前侧间歇配液通道一0172、槽底腔前侧平衡通道一31、辅助通道 和柱销底腔配液通道,分别使同一叶片对应的叶片头部前侧部分、另一种柱销尾部、剩 余叶片尾部和柱销尾部接触高压工作液,延伸吸入口使该叶片头部后侧部分接触低压工 作液,先设计使该叶片克服上述叶片槽后侧压紧力保持向外径伸张的趋势所需的接触低 压工作液的该叶片头部后侧部分径向面积;如图26中的244点所示,叶片在对应上述 叶片槽前侧压紧力的工作中,延伸排出口、另一种柱销底腔后侧间歇配液通道一0172、 辅助通道和柱销底腔配液通道,分别使上述叶片对应的叶片头部后侧部分、另一种柱销 尾部和柱销尾部接触高压工作液,延伸吸入口、槽底腔前侧平衡通道一31,分别使该叶 片对应的剩余叶片尾部和叶片头部前侧部分接触低压工作液,再设计该叶片对应的另一 种柱销和柱销总径向面积,该总径向面积产生的液力一部分用于平衡该叶片头部后侧部 分产生的液力,剩余部分液力用于克服上述叶片槽前侧压紧力使该叶片保持向外径伸张 趋势。(叶片头部后侧部分的径向面积、柱销的径向面积和另一种柱销的径向面积可根 据专业工程师的经验在确保叶片在工作全过程中同定子内表面保持适当接触应力的要 求下作调整)

[0197]

见图25、图26,展示叶片头部同定子内表面接触不同圆周节点时对应的槽底腔89, 柱销底腔,另一种柱销底腔获取配液的主要途径,对应地,展示柱销尾部、另一种柱销 尾部和剩余叶片尾部获得使叶片向外径伸张的液力和叶片头部各部分获得使叶片向内 径回缩的总液力的比对:

[0198]

工作中,见图25中的241点,叶片的前后两侧工作腔同时连通延伸吸入口,对应 的槽底腔通过槽底腔前侧平衡通道一31连通前侧工作腔,另一种柱销底腔通过另一种 柱销底腔前侧间歇配液通道一0172连通前侧工作腔和通过另一种柱销底腔后侧间歇配 液通道一0171连通后侧工作腔,柱销底腔通过辅助通道和柱销底腔配液通道连通延伸 排出口;该叶片对应的叶片头部前侧部分、叶片头部后侧部分、剩余叶片尾部和另一种 柱销尾部都接触低压工作液p1,柱销尾部接触高压工作液p2,由柱销尾部接触高压工 作液所产生的适当液力使该柱销推动该叶片保持向外径伸张趋势;

[0199]

见图25中的242点,叶片前侧工作腔连通延伸排出口,后侧工作腔保持连通延伸 吸入口,对应的槽底腔通过槽底腔前侧平衡通道一31连通前侧工作腔,柱销底腔通过 辅助通道和柱销底腔配液通道连通延伸排出口,另一种柱销底腔通过另一种柱销底腔前 侧间歇配液通道一0172连通前侧工作腔;该叶片对应的叶片头部前侧部分、剩余叶片 尾部、柱销尾部和另一种柱销尾部都接触高压工作液p2,该叶片头部后侧部分接触低 压工作液p1,由柱销尾部、另一种柱销尾部和剩余叶片尾部接触高压工作液所产生的 适当液力使该叶片保持向外径伸张趋势;

[0200]

见图26中的243点,叶片的前后两侧工作腔同时连通延伸排出口,对应的槽底腔 通过槽底腔前侧平衡通道一31连通前侧工作腔,另一种柱销底腔通过另一种柱销底腔 前侧间歇配液通道一0172连通前侧工作腔和通过另一种柱销底腔后侧间歇配液通道一 0171连通后侧工作腔,柱销底腔通过辅助通道和柱销底腔配液通道连通延伸排出口;该 叶片对应的叶片头部前侧部分、叶片头部后侧部分、剩余叶片尾部、柱销尾部和另一种 柱销尾部都接触高压工作液p2,由定子内表面缩径段来限制该叶片的径向位置;

[0201]

见图26中的244点,叶片后侧工作腔保持连通延伸排出口,前侧工作腔连通延伸 吸入口,对应的槽底腔通过槽底腔前侧平衡通道一31连通前侧工作腔,另一种柱销底 腔通过另一种柱销底腔后侧间歇配液通道一0171连通后侧工作腔,柱销底腔通过辅助 通道和柱销底腔配液通道连通延伸排出口;该叶片对应的叶片头部前侧部分和剩余叶片 尾部接触低压工作液p1,该叶片对应的另一种柱销尾部、柱销尾部和叶片头部后侧部 分接触高压工作液p2,柱销径向面积与另一种柱销径向面积之和大于叶片头部后侧部 分径向面积,由柱销尾部和另一种柱销尾部接触高压工作液所产生的适当液力使该叶片 保持向外径伸张趋势;

[0202]

当叶片工作到上述241点时进入下个工作周期周而复始。

[0203]

上述叶片头部前侧部分、叶片头部后侧部分、柱销和另一种柱销的径向面积,是指 各自垂直于对应的叶片槽径向轴线分别对应截取的最小径向面积;

[0204]

整个作用周期中,上述另一种柱销底腔前侧间歇配液通道一结合另一种柱销底腔后 侧间歇配液通道一,可使对应的另一种柱销底腔在容积扩大中通过对应的工作腔将吸入 压力工作液导入腔内,可使对应的另一种柱销底腔在容积缩小中通过对应的工作腔将腔 内排出压力工作液排至泵外,从而使工作中另一种柱销底腔在容积变化过程中产生的工 作液流量全部归纳到泵的计算排量中去,提高了本实施例中的液压叶片泵容积效率,又 提高泵的工作压力;对应的另一种柱销底腔内的工作液压力由同它连通的后侧工作腔和 /或前侧工作腔在定子内表面所处的圆周位置所决定,从而使对应的另一种柱销底腔获得 的区段性调整压力的优化配液,提高该泵的机械效率。

[0205]

整个作用周期中,在叶片的前后两侧工作腔容纳不同压力工作液且对应的槽底腔容 纳高压工作液的工作中,由同一叶片对应的柱销径向面积、另一种柱销径向面积和和剩 余叶片尾部的面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔容纳不同 压力工作液且对应的槽底腔容纳低压工作液的工作中,由同一叶片对应的柱销径向面积 和另一种柱销径向面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔同时 容纳低压工作液的工作中,由柱销的径向面积作为叶片底部有效受压面积;从而适当调 整了叶片头部与不同区段定子内表面由液力所形成的接触应力,更进一步提高了泵的工 作压力。

[0206]

实施例2,参见图1、2、9、10、13~24见图28~36,本实施例是一种单作用液压 叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左端盖5、右端盖5-1、柱 销71、另一种柱销72、右泵壳1-1和传动轴10。

[0207]

泵采用的主要零件结构参照说明书附图作如下详细的描述:

[0208]

图32、33所示的是本实施例采用的定子2,定子内表面按转子工作方向设有:一 段离开轴心距离连续变大的扩径段曲面、一段离开轴心距离连续变小的缩径段曲面、一 段连

接扩径段曲面和缩径段曲面的以r为半径的曲面、一段连接缩径段曲面和扩径段曲 面的以r为半径的曲面。

[0209]

图30、31所示的是本实施例采用的左端盖5,左端盖中设有:一个覆盖定子内表 面扩径段且夹角为α4的延伸吸入口一95,一个覆盖定子内表面缩径段且夹角为α5的 延伸排出口一96,一个连通延伸排出口且夹角为α6的辅助通道一80,所述延伸吸入口 一端连通泵壳中的流体吸入口,另一端连通与所述定子内表面中扩径段接触的工作腔, 所述延伸排出口一端连通泵壳中的流体排出口,另一端连通与所述定子内表面中缩径段 接触的工作腔,所述延伸排出口和延伸吸入口周向分隔设置且不能同时连通同一工作 腔。

[0210]

图28、29所示的是本实施例采用的右端盖5-1,右端盖中设有:一个夹角为α4的 延伸吸入口一95,一个夹角为α5的延伸排出口一96,一个连通延伸排出口且夹角为α 6的辅助通道一80,它们的配液途径、所处的圆周位置、径向位置和形状与左端盖中一 致。(上述延伸吸入口α4、延伸排出口α5、辅助通道α3夹角的角度可根据专业工程师 的经验做适当调整)

[0211]

见图34、35,参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与转子两端面间设有1*45

°

的倒角,转子中设有9条叶片槽39, 每个叶片槽底部轴向居中设置一个柱销孔711,柱销孔内置柱销71,在柱销孔轴向两侧 对称分设有两个径向面积相同的另一种柱销孔721,另一种柱销孔内置另一种柱销72, 在上述叶片的前侧工作腔与该叶片所在的槽底腔之间设置槽底腔前侧平衡通道31,使对 应槽底腔成为前侧工作腔的外延端,在转子中设置连通各柱销底腔的环形通道7121,在 环形通道与转子轴向两端面之间分别设有三条可获取高压工作液的斜孔通道7122,所述 环形通道和斜孔通道组成柱销底腔配液通道712,所述斜孔通道在转子轴向两端的径向 位置与左、右端盖中的辅助通道一80的径向位置相对应,工作中,至少有一个上述斜 孔通道连通左、右端盖中的其中一个辅助通道,使柱销底腔始终容纳高压工作液。

[0212]

图36是本实施例中槽底腔和另一种柱销底腔的主要配液途径示意图;

[0213]

本实施例的其它结构设置与实施例1等同,本实施例以延伸吸入口一95、延伸排 出口一96和辅助通道一80替代实施例1中延伸吸入口93、延伸排出口94和辅助通道 79的述说,其余与实施例1所述一致。

[0214]

实施例3,参见图1、2、3、4、5、6、9、10、11、12见图37~54,本实施例是一 种双作用液压叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左端盖5、右 端盖5-1、柱销71、另一种柱销72、右泵壳1-1和传动轴10。

[0215]

本实施例采用的实施例1中所述定子、左端盖和右端盖。

[0216]

泵采用的其它主要零件结构参照说明书附图作如下详细的描述;

[0217]

图37、38、参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与两端之间设有1*45

°

的倒角,转子中设有10条叶片槽39, 每个叶片槽底部轴向居中设置一个柱销孔711,柱销孔内置柱销71,在柱销孔轴向两侧 对称分设有两个径向面积相同的另一种柱销孔721,另一种柱销孔内置另一种柱销72, 在上述叶片的后侧工作腔与该叶片所在的槽底腔之间设置槽底腔后侧平衡通道一32,使 对应槽底腔成为后侧工作腔的外延端,在转子中设置连通各柱销底腔的环形通道7121, 在环形通道与转子轴向两端面之间分别设有三条可获取高压工作液的斜孔通道7122,所 述环形通道和斜孔

通道组成柱销底腔配液通道712,所述斜孔通道在转子轴向两端的径 向位置与左、右端盖中的辅助通道79的径向位置相对应,工作中,至少有一个上述斜 孔通道连通左、右端盖中的其中一个辅助通道,使柱销底腔始终容纳高压工作液。

[0218]

图47、48所示的是本实施例采用的另一种柱销72,在另一种柱销尾端居中设有一 弹簧孔,弹簧孔径向外端设有一个小孔,小孔的孔径小于弹簧孔的孔径且贯穿该另一种 柱销的头部,该弹簧的工作负荷只供另一种柱销与对应叶片的联接。

[0219]

各接触延伸吸入口93且接触定子内表面扩径段的各工作腔在容积变大中将吸入压 力工作液从泵外导入腔内,各接触延伸排出口94且接触定子内表面缩径段的各工作腔 在容积变小中将排出压力工作液排至腔外,各工作腔中的工作液压力各自具有区段性变 化的特性;各槽底腔后侧平衡通道32使各自对应的后侧工作腔中的工作液压力决定了 对应的槽底腔中的工作液压力;

[0220]

先拟取以定子的大圆弧曲面的半径r减小圆弧曲面的半径r产生的差值h,再以h 作为以下设置中的比对参数。

[0221]

参见图1所示与该叶片联接的另有两个另一种柱销、两个另一种柱销孔,对应构成 两个另一种柱销底腔;图50、51、52所示的是槽底腔和另一种柱销底腔的主要配液途 径,图53是图51的i部分的放大图,图54是图51的ii部分的放大图,图53、54所 示的叶片和该叶片联接的另一种柱销是位于最大的径向位置上,以图示中的叶片作为后 侧工作腔的前侧叶片,所述另一种柱销底腔与后侧工作腔之间在所述另一种柱销和叶片 的对应部位中设有另一种柱销底腔后侧间歇配液通道二0173;以图示中的叶片作为前侧 工作腔的后侧叶片,所述另一种柱销底腔与前侧工作腔之间在所述另一种柱销和叶片的 对应部位中设有另一种柱销底腔前侧间歇配液通道二0174。

[0222]

根据图42、51、53所示,先设置另一种柱销底腔后侧间歇配液通道二0173和另一 种柱销底腔前侧间歇配液通道二0174在叶片中的两个公用通道74:

[0223]

对应所述柱销弹簧孔上小孔的位置分别在叶片下部设有两个盲孔,另在叶片中轴向 分隔设置两个周向贯穿孔,所述贯穿孔位于叶片槽内且径向上边缘离开叶片槽与转子径 向外表面相交的界线003约1/2h,所述贯穿孔分别连通叶片下部盲孔,由所述柱销弹簧 孔上的小孔、叶片下部的盲孔和贯穿孔组成另一种柱销底腔后侧间歇配液通道二0173 和另一种柱销底腔前侧间歇配液通道二0174的两个公用通道74。

[0224]

根据图51、54所示,对另一种柱销底腔后侧间歇配液通道二0173的设置:

[0225]

将叶片槽后侧面与叶片槽底部曲面的相交界线002径向向外径位移约1/5h后的虚 拟界线作为另一种柱销底腔后侧间歇配液通道二叶片部分01731的径向起始边界,将叶 片槽后侧面与转子径向外表面的相交界线003径向向内径位移约4/15h后的虚拟界线作 为另一种柱销底腔后侧间歇配液通道二叶片部分01731的径向终止边界,轴向居中以开 槽的形式开设一个另一种柱销底腔后侧间歇配液通道二叶片部分01731。

[0226]

由上述公用通道74和另一种柱销底腔后侧间歇配液通道二叶片部分01731组成另 一种柱销底腔后侧间歇配液通道二0173,另一种柱销底腔后侧间歇配液通道二0173在 下述后侧平衡室二043的配合下,利用对应的叶片和该叶片联接的另一种柱销在工作中 的径向伸缩位移来调控后侧工作腔与对应的另一种柱销底腔的连通和断开。

[0227]

根据图51、54所示,对另一种柱销底腔前侧间歇配液通道二0174的设置:

[0228]

将叶片槽前侧面与转子径向外表面的相交界线004径向向外径位移约3/5h后的虚 拟界线作为另一种柱销底腔前侧间歇配液通道二叶片部分01741的径向起始边界,将上 述相交界线004向内径位移约21/10h后的虚拟界线作为该叶片部分通道径向终止边界, 轴向居中以开槽的形式开设一个另一种柱销底腔前侧间歇配液通道二叶片部分01741。

[0229]

由上述公用通道74和另一种柱销底腔前侧间歇配液通道二叶片部分01741组成另 一种柱销底腔前侧间歇配液通道二0174,另一种柱销底腔前侧间歇配液通道二0174在 下述前侧平衡室二044的配合下,利用对应的叶片和该叶片联接的另一种柱销在工作中 的径向伸缩位移来调控前侧工作腔与对应的另一种柱销底腔的连通和断开。(上述另一 种柱销底腔前侧间歇配液通道二和另一种柱销底腔后侧间歇配液通道二的截面积和径 向位置可根据专业工程师的经验做适当调整)

[0230]

见图51、52,本实施例中,对应叶片位于最大径向位置且该叶片的前侧工作腔容 纳高压工作液而后侧工作腔容纳低压工作液的工况,该叶片前侧面接触高压工作液和液 体流膜的压力对应构成叶片槽后侧压紧力;对应叶片位于最小径向位置且该叶片的后侧 工作腔容纳高压工作液而前侧工作腔容纳低压工作液的工况,该叶片后侧面接触高压工 作液的压力对应构成叶片槽前侧压紧力。

[0231]

图39、41、42、44、45、46所示,对应构成叶片槽后侧压紧力所述的工况,在对 应配合面中的叶片后侧面上设置后侧平衡室二043,它的径向上端边界小于对应配合面 最大径向边界约4/15h,它的轴向两端边界分别小于对应配合面的轴向两端边界约1/3h, 它的径向下端边界在轴向两端部分均大于对应配合面最小径向边界约2/3h且各自向延 伸至上述另一种柱销底腔后侧间歇配液通道二0173对应的轴向两侧。对应构成叶片槽 前侧压紧力所述的工况,在对应配合面中的叶片前侧面上设置前侧平衡室二044,它的 径向上端边界小于对应配合面最大径向边界约6/15h,它的轴向两端边界分别小于对应 配合面轴向两端边界约1/3h,它的径向下端边界在轴向两端部分均大于对应配合面最小 径向边界约2/3h且各自向延伸约4/5h止、中间剩余部分大于对应配合面最小径向边界 约4/15h。

[0232]

前侧平衡室二044的面积包含另一种柱销底腔前侧间歇配液通道二0174的面积, 后侧平衡室二043的面积包含另一种柱销底腔后侧间歇配液通道二0173的面积;任意 工况中,前侧平衡室二和后侧平衡室二之间通过另一种柱销底腔后、前两侧间歇配液通 道中公用通道74内的叶片中周向贯穿孔互相连通,后侧平衡室二结合前侧平衡室二用 于调整叶片槽后侧压紧力和叶片槽前侧压紧力。

[0233]

对应后侧平衡室二043在设置中保留的后侧配合面,取上述保留的后侧配合面内叶 片后侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的后侧工作腔之间分别设有 后侧配液通道二0403,设置中的后侧配液通道最大径向边界同叶片槽后侧面与转子径向 外表面相交界线持平,后侧配液通道二使叶片位于最大径向位置上的上述叶片后侧平面 能通过转子径向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽后 侧压紧力所述工况,使调控后的叶片槽后侧压紧力的径向分布再得到合理修正,从而对 后侧平衡室二在对应的配合面内的剩余部分中的叶片后侧面与叶片槽后侧面之间加强 了贴合趋势;(详见图41、42、46、49)取叶片槽后侧面与转子径向外表面相交的界线 003作为上述叶片槽后侧压紧力的支承线(参见图54),本实施例中,该压紧力作用在 所述支承线径向内端的力矩大于所述支承线外端的力矩,使后侧平衡室二043在对应的 配合面中的剩余部

分成为了后侧低压贴合面,从而使该工况中的叶片在对应贴合中做工 作位移,又使后侧平衡室二043与后侧工作腔隔离(详见图51的242节点)。

[0234]

对应前侧平衡室二044在设置中保留的前侧配合面,取上述保留的前侧配合面内叶 片前侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的前侧工作腔之间分别设有 前侧配液通道二0404,设置中的前侧配液通道最大径向边界同叶片槽前侧面与转子径向 外表面相交界线持平,前侧配液通道二使叶片位于最小径向位置上的上述叶片前侧平面 能通过转子径向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽前 侧压紧力所述的工况,使调控后的叶片槽前侧压紧力的径向分布再得到合理修正,从而 对前侧平衡室二在对应的配合面内的剩余部分中的叶片前侧面与叶片槽前侧面之间加 强了贴合趋势;(详见图39、43、45、49)取叶片槽前侧面与转子径向外表面相交的界 线004作为上述叶片槽前侧压紧力的支承线(参考图54),本实施例中,该压紧力作用 在所述支承线径向内端的力矩大于所述支承线外端的力矩,使前侧平衡室二044在对应 的配合面中的剩余部分成为了前侧低压贴合面,从而使该工况中的叶片在对应贴合中做 工作位移,又使前侧平衡室二044在配合面的最大径向外端和轴向两端与前侧工作腔隔 离。(详见图52的244节点)(上述平衡室的开设深度均约为2/15h,上述平衡室开设深 度、平衡室和贴合面的面积可根据专业工程师的经验做适当调整)

[0235]

叶片的径向面积减与该叶片联接的柱销和另一种柱销的径向面积为叶片尾部剩余 面积。

[0236]

如图52中的244点所示,叶片在对应上述叶片槽前侧压紧力的工作中,延伸排出 口、另一种柱销底腔后侧间歇配液通道二0173、槽底腔后侧平衡通道一32、辅助通道 和柱销底腔配液通道,分别使同一叶片对应的叶片头部后侧部分、剩余叶片尾部、另一 种柱销尾部和柱销尾部接触高压工作液,延伸吸入口使该叶片头部前侧部分接触低压工 作液,先设置使该叶片克服上述叶片槽前侧压紧力保持向外径伸张的趋势所需的接触低 压工作液的该叶片头部前侧部分径向面积;如图50中的242点所示,叶片在对应上述 叶片槽后侧压紧力的工作中,延伸排出口、另一种柱销底腔前侧间歇配液通道二0174、 辅助通道和柱销底腔配液通道,分别使上述叶片对应的叶片头部前侧部分、另一种柱销 尾部和柱销尾部接触高压工作液,延伸吸入口、槽底腔后侧平衡通道一32,分别使该叶 片对应的叶片头部后侧部分和剩余叶片尾部接触低压工作液,再设计该叶片对应的另一 种柱销和柱销总径向面积,该总径向面积产生的液力一部分用于平衡该叶片头部前侧部 分产生的液力,剩余部分液力用于克服上述叶片槽后侧压紧力使该叶片保持向外径伸张 趋势。上述工况中与同一叶片联接的柱销和另一种柱销的总径向面积为叶片底部的总有 效受压面积。(叶片头部前侧部分的径向面积、柱销的径向面积和另一种柱销的径向面 积可根据专业工程师的经验在确保叶片在工作全过程中同定子内表面保持适当接触应 力的要求下作调整)

[0237]

见图45、51、52,展示叶片头部同定子内表面接触不同圆周节点时对应的槽底腔 89,柱销底腔,另一种柱销底腔获取配液的主要途径,对应地,展示柱销尾部、另一种 柱销尾部和剩余叶片尾部获得使叶片向外径伸张的液力和叶片头部各部分获得使叶片 向内径回缩的总液力的比对:

[0238]

工作中,见图50中的241点,叶片的前后两侧工作腔同时连通延伸吸入口,对应 的槽底腔通过槽底腔后侧平衡通道一32连通后侧工作腔,另一种柱销底腔通过另一种 柱销

底腔前侧间歇配液通道二0174连通前侧工作腔和通过另一种柱销底腔后侧间歇配 液通道二0173连通后侧工作腔,柱销底腔通过辅助通道和柱销底腔配液通道连通延伸 排出口;该叶片对应的叶片头部前侧部分、叶片头部后侧部分、剩余叶片尾部和另一种 柱销尾部都接触低压工作液p1,柱销尾部接触高压工作液p2,由柱销尾部接触高压工 作液所产生的适当液力使该柱销推动该叶片保持向外径伸张趋势;

[0239]

见图51中的242点,叶片前侧工作腔连通延伸排出口,后侧工作腔保持连通延伸 吸入口,对应的槽底腔通过槽底腔后侧平衡通道一32连通后侧工作腔,另一种柱销底 腔通过另一种柱销底腔前侧间歇配液通道二0174连通前侧工作腔,柱销底腔通过辅助 通道和柱销底腔配液通道连通延伸排出口;该叶片对应的叶片头部前侧部分、柱销尾部 和另一种柱销尾部都接触高压工作液p2,该叶片对应的叶片头部后侧部分和剩余叶片 尾部接触低压工作液p1,柱销径向面积与另一种柱销径向面积之和大于叶片头部前侧 部分径向面积,由柱销尾部和另一种柱销尾部接触高压工作液所产生的适当液力使该叶 片保持向外径伸张趋势;

[0240]

见图51中的243点,叶片的前后两侧工作腔同时连通延伸排出口,对应的槽底腔 通过槽底腔后侧平衡通道一32连通后侧工作腔,另一种柱销底腔通过另一种柱销底腔 前侧间歇配液通道二0174连通前侧工作腔和通过另一种柱销底腔后侧间歇配液通道二 0173连通后侧工作腔,柱销底腔通过辅助通道和柱销底腔配液通道连通延伸排出口;该 叶片对应的叶片头部前侧部分、叶片头部后侧部分、剩余叶片尾部、柱销尾部和另一种 柱销尾部都接触高压工作液p2,由定子内表面缩径段来限制该叶片的径向位置;

[0241]

见图52中的244点,叶片后侧工作腔保持连通延伸排出口,前侧工作腔连通延伸 吸入口,对应的槽底腔通过槽底腔后侧平衡通道一32连通后侧工作腔,另一种柱销底 腔通过另一种柱销底腔后侧间歇配液通道二0173连通后侧工作腔,柱销底腔通过辅助 通道和柱销底腔配液通道连通延伸排出口;该叶片头部前侧部分接触低压工作液p1, 该叶片对应的另一种柱销尾部、柱销尾部、叶片头部后侧部分和剩余叶片尾部接触高压 工作液p2,由柱销尾部、另一种柱销尾部和剩余叶片尾部接触高压工作液所产生的适 当液力使该叶片保持向外径伸张趋势;

[0242]

当叶片工作到上述241点时进入下个工作周期周而复始。

[0243]

其余与实施例1所述一致。

[0244]

实施例4,参见图1、2、3、4、5、6、9、10、11、12见图55~70,本实施例是一 种双作用液压叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左端盖5、右 端盖5-1、柱销71、子叶片4-1、右泵壳1-1和传动轴10。

[0245]

本实施例采用的实施例1中所述定子、左端盖和右端盖。

[0246]

泵采用的其它主要零件结构参照说明书附图作如下详细的描述:

[0247]

图55、56、参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与转子两端面间设有1*45

°

的倒角,转子中设有10条叶片槽 39,每个叶片槽底部轴向居中设置一个柱销孔711,柱销孔内置柱销71,在上述叶片的 后侧工作腔与该叶片所在的槽底腔之间设置槽底腔后侧平衡通道二33,使对应槽底腔成 为后侧工作腔的外延端,在转子中设置连通各柱销底腔的环形通道7121,在环形通道与 转子轴向两端面之间分别设有三条可获取高压工作液的斜孔通道7122,所述环形通道和 斜孔通道组成柱

销底腔配液通道712;所述斜孔通道在转子轴向两端的径向位置与左、 右端盖中的辅助通道79的径向位置相对应,工作中,至少有一个上述斜孔通道连通左、 右端盖中的其中一个辅助通道,使柱销底腔始终容纳高压工作液。

[0248]

图57~64所示的是本实施例采用叶片4,叶片尾部离开转子中柱销孔的轴向位置对 称分设有两各径向面积相同的凹槽46,所述叶片置于转子的叶片槽内;

[0249]

图65、66、70所示的是本实施例采用子叶片4-1,子叶片尾部设有周向贯穿的弹 簧钢丝孔491,弹簧钢丝孔内置弹簧钢丝49,弹簧钢丝用于将子叶片尾部定位在槽底腔 底面,子叶片置满于叶片底部凹槽内。

[0250]

见图70,在叶片槽、叶片凹槽和子叶片上部间构成叶片中间腔489。

[0251]

各接触延伸吸入口93且接触定子内表面扩径段的各工作腔在容积变大中将吸入压 力工作液从泵外导入腔内,各接触延伸排出口94且接触定子内表面缩径段的各工作腔 在容积变小中将排出压力工作液排至腔外,各工作腔中的工作液压力各自具有区段性变 化的特性;各槽底腔后侧平衡通道二34使各自对应的后侧工作腔中的工作液压力决定 了对应的槽底腔中的工作液压力;

[0252]

先拟取以定子的大圆弧曲面的半径r减小圆弧曲面的半径r产生的差值h,再以h 作为以下设置中的比对参数。

[0253]

见图57、59、63、64该叶片尾部设有两个凹槽,凹槽内置有两个子叶片,对应构 成两个中间腔;图68、69所示的是槽底腔和叶片中间腔的主要配液途径,图70是图68 的i部分的放大图,图70所示的叶片是位于最大的径向位置上,以图示中的叶片作为 后侧工作腔的前侧叶片,在所述两个叶片中间腔与后侧工作腔之间分别轴向分隔在该叶 片和转子的对应部位中设有中间腔后侧间歇配液通道一0141;以图示中的叶片作为前侧 工作腔的后侧叶片,在所述两个叶片中间腔与前侧工作腔之间分别轴向分隔在该叶片的 对应部位中设有中间腔前侧间歇配液通道一0142。

[0254]

如图70所示,中间腔后侧间歇配液通道一0141的设置:

[0255]

将叶片槽后侧面与转子径向外表面的相交界线003向内径位移约4/15h后的虚拟界 线分别作为两个中间腔后侧间歇配液通道一转子部分通道01411的径向起始边界,将上 述相交界003线径向向内径位移约22/15h后的虚拟界线分别作为两个转子部分通道的 径向终止边界,以开槽的形式轴向分隔开设中间腔后侧间歇配液通道一转子部分通道 01411,将叶片槽后侧面与转子径向外表面的相交界线003分别作为两个中间腔后侧间 歇配液通道一叶片部分通道01412的径向起始边界以开槽的形式轴向分隔分别开通叶片 头部;

[0256]

上述转子部分通道01411和叶片部分通道01412径向位置对应且在工作中能间歇配 合连通而组成两组中间腔后侧间歇配液通道一0141,中间腔后侧间歇配液通道一0141 利用对应的叶片的径向伸缩位移来调控后侧工作腔与对应的叶片中间腔的连通和断开。

[0257]

如图70所示,中间腔前侧间歇配液通道一0142的设置:

[0258]

将转子外径表面与叶片相交的界线004向外径位移约11/15h后的虚拟界线分别作 为两个中间腔前侧间歇配液通道一0142的径向起始边界,分别以开槽的形式轴向分隔 开通中间腔,中间腔前侧间歇配液通道一0142利用对应的叶片的径向伸缩位移来调控 前侧工作腔与对应的叶片中间腔的连通和断开。(上述的中间腔前侧间歇配液通道一和 中间腔

后侧间歇配液通道一的开设深度、截面积和径向位置可根据专业工程师的经验做 适当调整)

[0259]

见图68、69,本实施例中,对应叶片位于最大径向位置且该叶片的前侧工作腔容 纳高压工作液而后侧工作腔容纳低压工作液的工况,该叶片前侧面接触高压工作液和液 体流膜的压力对应构成叶片槽后侧压紧力,对应叶片位于最小径向位置且该叶片的后侧 工作腔容纳高压工作液而前侧工作腔容纳低压工作液的工况,该叶片后侧面接触高压工 作液的压力对应构成叶片槽前侧压紧力。

[0260]

图57、59、60、62、63、64、68、69所示,对应构成叶片槽后侧压紧力所述的工 况,在对应配合面中的叶片后侧面上设置后侧平衡室三045,它的径向上端边界小于对 应配合面最大径向边界约4/15h,它的轴向两端边界分别小于对应配合面的轴向两端边 界约1/3h,它的径向下端边界在轴向两端部分均大于对应配合面最小径向边界约2/3h且 各自相向延伸至叶片凹槽对应的端面、在叶片两凹槽之间的剩余部分径向下端的边界大 于对应配合面最小径向边界约4/15h。对应构成叶片槽前侧压紧力所述的工况,在对应 配合面中的叶片前侧面上设置前侧平衡室三046,它的径向上端边界小于对用配合面最 大径向边界约4/15h,它的轴向两端边界分别小于对应配合面轴向两端边界约1/3h,它 的径向下端边界在轴向两端部分均大于对应配合面最小径向边界约2/3h且各自相向延 伸约4/5h止、剩余部分径向下端边界大于对应配合面最小径向边界约4/5h。

[0261]

前侧平衡室三046的面积包含中间腔前侧间歇配液通道一0142的面积,后侧平衡 室三045的面积包含中间腔后侧间歇配液通道一转子部分通道01411的面积,任意工况 下,前侧平衡室三046和后侧平衡室三045通过叶片中间腔互相连通,后侧平衡室三结 合前侧平衡室三用于调整叶片槽后侧压紧力和叶片槽前侧压紧力。

[0262]

对应后侧平衡室三045在设置中保留的后侧配合面,取上述保留的后侧配合面内叶 片后侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的后侧工作腔之间分别设有 后侧配液通道三0405,设置中的后侧配液通道最大径向边界同叶片槽后侧面与转子径向 外表面相交界线持平,后侧配液通道三使叶片位于最大径向位置上的上述叶片后侧平面 能通过转子径向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽后 侧压紧力所述工况,使调控后的叶片槽后侧压紧力的径向分布再得到合理修正,从而对 后侧平衡室三在对应的配合面内的剩余部分中的叶片后侧面与叶片槽后侧面之间加强 了贴合趋势;(详见图59、61、64、67),取叶片槽后侧面与转子径向外表面相交的界线 003作为上述叶片槽后侧压紧力的支承线(参见图70),本实施例中,该压紧力作用在 所述支承线径向内端的力矩大于所述支承线外端的力矩,使后侧平衡室三045在对应的 配合面中的剩余部分成为了后侧低压贴合面,从而使该工况中的叶片在对应贴合中做工 作位移,又使后侧平衡室三045与后侧工作腔隔离(详见图68的242节点)。

[0263]

对应前侧平衡室三046在设置中保留的前侧配合面,取上述保留的前侧配合面内叶 片前侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的前侧工作腔之间分别设有 前侧配液通道三0406,设置中的前侧配液通道最大径向边界同叶片槽前侧面与转子径向 外表面相交界线持平,前侧配液通道三使叶片位于最小径向位置上的上述叶片前侧平面 能通过转子径向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽前 侧压紧力所述的工况,使调控后的叶片槽前侧压紧力的径向分布再得到合理修正,从而 对

前侧平衡室三在对应的配合面内的剩余部分中的叶片前侧面与叶片槽前侧面之间加 强了贴合趋势;(详见图57、61、63、67),取叶片槽前侧面与转子径向外表面相交的界 线004作为上述叶片槽前侧压紧力的支承线(参考图67),本实施例中,该压紧力作用 在所述支承线径向内端的力矩大于所述支承线径向外端的力矩,使前侧平衡室三046在 对应的配合面中的剩余部分成为了前侧低压贴合面,从而使该工况中的叶片在对应贴合 中做工作位移,又使前侧平衡室三046与前侧工作腔隔离。(详见图69的244节点)(上 述平衡室的开设深度均约为2/15h,上述平衡室开设深度、平衡室和贴合面的面积可根 据专业工程师的经验做适当调整)

[0264]

叶片的径向面积减该叶片联接柱销和叶片中间腔的径向面积为叶片尾部剩余面积。

[0265]

如图69中的244点所示,叶片在对应上述叶片槽前侧压紧力的工作中,延伸排出 口、中间腔后侧间歇配液通道一0141、槽底腔后侧平衡通道二33、辅助通道和柱销底 腔配液通道,分别使同一叶片对应的叶片头部后侧部分、剩余叶片尾部、叶片中间腔和 柱销尾部接触高压工作液,延伸吸入口使该叶片头部前侧部分接触低压工作液,先设计 使该叶片克服上述叶片槽前侧压紧力保持向外径伸张的趋势所需的接触低压工作液的 该叶片头部前侧部分径向面积,如图68中的242点所示,叶片在对应上述叶片槽后侧 压紧力的工作中,延伸排出口、中间腔前侧间歇配液通道一0142、辅助通道和柱销底腔 配液通道,分别使上述叶片对应的叶片头部前侧部分、叶片中间腔和柱销尾部接触高压 工作液,延伸吸入口、槽底腔后侧平衡通道二33,分别使该叶片对应的叶片头部后侧部 分和剩余叶片尾部接触低压工作液,再设计该叶片对应的叶片中间腔和柱销总径向面 积,该总径向面积产生的液力一部分用于平衡该叶片头部前侧部分产生的液力,剩余部 分液力用于克服上述叶片槽后侧压紧力使该叶片保持向外径伸张趋势。上述工况中与同 一叶片对应的叶片中间腔和柱销的总径向面积为该叶片底部的有效受压面积。(叶片头 部前侧部分的径向面积、柱销的径向面积和叶片中间腔的面积可根据专业工程师的经验 在确保叶片在工作全过程中同定子内表面保持适当接触应力的要求下作调整)

[0266]

见图68、图69,展示叶片头部同定子内表面接触不同圆周节点时对应的槽底腔89, 柱销底腔,叶片中间腔获取配液的主要途径,对应地,展示柱销尾部、叶片中间腔和剩 余叶片尾部获得使叶片向外径伸张的液力和叶片头部各部分获得使叶片向内径回缩的 总液力的比对:

[0267]

工作中,见图69中的241点,叶片的前后两侧工作腔同时连通延伸吸入口,对应 的槽底腔通过槽底腔后侧平衡通道二33连通后侧工作腔,叶片中间腔通过中间腔前侧 间歇配液通道一0142连通前侧工作腔和通过中间腔后侧间歇配液通道一0141连通后侧 工作腔,柱销底腔通过辅助通道和柱销底腔配液通道连通延伸排出口;该叶片对应的叶 片头部前侧部分、叶片头部后侧部分、剩余叶片尾部和叶片中间腔都接触低压工作液 p1,柱销尾部接触高压工作液p2,由柱销尾部的高压工作液所产生的适当液力使该柱 销推动该叶片保持向外径伸张趋势;

[0268]

见图68中的242点,叶片前侧工作腔连通延伸排出口,后侧工作腔保持连通延伸 吸入口,对应的槽底腔通过槽底腔后侧平衡通道二33连通后侧工作腔,叶片中间腔通 过中间腔前侧间歇配液通道一0142连通前侧工作腔,柱销底腔通过辅助通道和柱销底 腔配液

通道连通延伸排出口;该叶片对应的叶片头部前侧部分、柱销尾部和叶片中间腔 都接触高压工作液p2,该叶片对应的叶片头部后侧部分和剩余叶片尾部接触低压工作 液p1,柱销径向面积与叶片中间腔径向面积之和大于叶片头部前侧部分径向面积,由 柱销尾部和叶片中间腔接触的高压工作液所产生的适当液力使该叶片保持向外径伸张 趋势;

[0269]

见图68中的243点,叶片的前后两侧工作腔同时连通延伸排出口,对应的槽底腔 通过槽底腔后侧平衡通道二33连通后侧工作腔,叶片中间腔通过中间腔前侧间歇配液 通道一0142连通前侧工作腔和通过中间腔后侧间歇配液通道一0141连通后侧工作腔, 柱销底腔通过辅助通道和柱销底腔配液通道连通延伸排出口;该叶片对应的叶片头部前 侧部分、叶片头部后侧部分、剩余叶片尾部、柱销尾部和叶片中间腔都接触高压工作液 p2,由定子内表面缩径段来限制该叶片的径向位置;

[0270]

见图69中的244点,叶片后侧工作腔保持连通延伸排出口,前侧工作腔连通延伸 吸入口,对应的槽底腔通过槽底腔后侧平衡通道二33连通后侧工作腔,叶片中间腔通 过中间腔后侧间歇配液通道一0141连通后侧工作腔,柱销底腔通过辅助通道和柱销底 腔配液通道连通延伸排出口;该叶片头部前侧部分接触低压工作液p1,该叶片对应的 叶片中间腔、柱销尾部、剩余叶片尾部和叶片头部后侧部分接触高压工作液p2,由柱 销尾部、叶片中间腔和剩余叶片尾部接触的高压工作液所产生的适当液力使该叶片保持 向外径伸张趋势;

[0271]

当叶片工作到上述241点时进入下个工作周期周而复始。

[0272]

上述叶片头部前侧部分、叶片头部后侧部分、柱销和叶片中间腔的径向面积,是指 各自垂直于对应的叶片槽径向轴线分别对应截取的最小径向面积;

[0273]

整个作用周期中,上述中间腔前侧间歇配液通道一0142结合中间腔后侧间歇配液 通道一0141,可使对应的叶片中间腔在容积扩大中通过对应的工作腔将吸入压力工作液 导入腔内,可使对应的叶片中间腔在容积缩小中通过对应的工作腔将腔内排出压力工作 液排至泵外,从而使工作中叶片中间腔在容积变化过程中产生的工作液流量全部归纳到 泵的计算排量中去,提高了本实施例中的液压叶片泵容积效率,又提高工作压力;对应 的叶片中间腔内的工作液压力由同它连通的后侧工作腔和/或前侧工作腔在定子内表面 所处的圆周位置所决定,从而使对应的叶片中间腔获得的区段性调整压力的优化配液, 提高该泵的机械效率。

[0274]

整个作用周期中,在叶片的前后两侧工作腔容纳不同压力工作液且对应的槽底腔容 纳高压工作液的工作中,由同一叶片对应的柱销径向面积、叶片中间腔径向面积和剩余 叶片尾部的面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔容纳不同压 力工作液且对应的槽底腔容纳低压工作液的工作中,由同一叶片对应的柱销径向面积和 叶片中间腔径向面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔同时容 纳低压工作液的工作中,由柱销的径向面积作为叶片底部有效受压面积;从而适当调整 了叶片头部与不同区段定子内表面由液力所形成的接触应力,更进一步提高了泵的工作 压力。

[0275]

本实施例中除有关另一种柱销述说外,其余与实施例1所述一致。

[0276]

实施例5,参见图1、2、9、10、28~33、57~66见图71~73,本实施例是一种单作 用液压叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左端盖5、右端盖5-1、 柱销71、子

叶片4-1、右泵壳1-1和传动轴10。

[0277]

泵采用的主要零件结构参照说明书附图作如下详细的描述:

[0278]

图32、33所示的是本实施例采用的定子2,定子内表面按转子工作方向设有:一 段离开轴心距离连续变大的扩径段曲面、一段离开轴心距离连续变小的缩径段曲面、一 段连接扩径段曲面和缩径段曲面的以r为半径的曲面、一段连接缩径段曲面和扩径段曲 面的以r为半径的曲面。

[0279]

图30、31所示的是本实施例采用的左端盖5,左端盖中设有:一个覆盖定子内表 面扩径段且夹角为α4的延伸吸入口一95,一个覆盖定子内表面缩径段且夹角为α5的 延伸排出口一96,一个连通延伸排出口且夹角为α6的辅助通道一80,所述延伸吸入口 一端连通泵壳中的流体吸入口,另一端连通与所述定子内表面中扩径段接触的工作腔, 所述延伸排出口一端连通泵壳中的流体排出口,另一端连通与所述定子内表面中缩径段 接触的工作腔,所述延伸排出口和延伸吸入口周向分隔设置且不能同时连通同一工作 腔。

[0280]

图28、29所示的是本实施例采用的右端盖5-1,右端盖中设有:一个夹角为α4的 延伸吸入口一95,一个夹角为α5的延伸排出口一96,一个连通延伸排出口且夹角为α 6的辅助通道一80,它们的配液途径、所处的圆周位置、径向位置和形状与左端盖中一 致。(上述延伸吸入口α4、延伸排出口α5、辅助通道α3夹角的角度可根据专业工程师 的经验做适当调整)

[0281]

见图71、72,参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与转子两端面间设有1*45

°

的倒角,转子中设有9条叶片槽39, 每个叶片槽底部轴向居中设置一个柱销孔711,柱销孔内置柱销71,在上述叶片的后侧 工作腔与该叶片所在的槽底腔之间设置槽底腔后侧平衡通道32,使对应槽底腔成为后侧 工作腔的外延端,在转子中设置连通各柱销底腔的环形通道7121,在环形通道与转子轴 向两端面之间分别设有三条可获取高压工作液的斜孔通道7122,所述环形通道和斜孔通 道组成柱销底腔配液通道712,所述斜孔通道在转子轴向两端的径向位置与左、右端盖 中的辅助通道一80的径向位置相对应,工作中,至少有一个上述斜孔通道连通左、右 端盖中的其中一个辅助通道一,使柱销底腔始终容纳高压工作液。

[0282]

图73是本实施例中槽底腔和中间腔主要配液途径示意图;

[0283]

本实施例的其它结构设置与实施例4等同,本实施例以延伸吸入口一95、延伸排 出口一96和辅助通道一80替代实施例4中延伸吸入口93、延伸排出口94和辅助通道 79的述说,其余与实施例4所述一致。

[0284]

实施例6参见图1、2、3、4、5、6、9、10、11、12见图74~86本实施例是一种双 作用液压叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左端盖5、右端盖 5-1、柱销71、右泵壳1-1和传动轴10。

[0285]

本实施例采用的实施例1中所述定子、左端盖和右端盖。

[0286]

泵采用的其它主要零件结构参照说明书附图作如下详细的描述:

[0287]

图82、83,参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与转子两端面间设有1*45

°

的倒角,转子中设有10条叶片槽 39,每个叶片槽底部轴向居中设置一个弹簧孔38,弹簧孔内置弹簧381,每个叶片槽底 部轴向分隔离开弹簧孔对称分设两个径向面积相同的柱销孔711,柱销孔内置柱销71, 在转子中设置连

底腔后侧间歇配液通道0131利用对应的叶片的径向伸缩位移来调控后侧工作腔与对应 的槽底腔的连通和断开。

[0295]

图86,槽底腔前侧间歇配液通道0132的设置:

[0296]

将叶片槽前侧面与转子径向外表面的相交界线004向外径位移约11/15h后的虚拟 界线作为槽底腔前侧间歇配液通道0132的径向起始边界,轴向居中以开槽的形式开通 至叶片尾部;槽底腔前侧间歇配液通道0132利用对应的叶片的径向伸缩位移来调控前 侧工作腔与对应的槽底腔的连通和断开。(上述的槽底腔前侧间歇配液通道和槽底腔后 侧间歇配液通道的开设深度、截面积和径向位置可根据专业工程师的经验做适当调整)

[0297]

见图84、85,本实施例中,对应叶片位于最大径向位置且该叶片的前侧工作腔容 纳高压工作液而后侧工作腔容纳低压工作液的工况,该叶片前侧面接触高压工作液的压 力对应构成叶片槽后侧压紧力,对应叶片位于最小径向位置且该叶片的后侧工作腔容纳 高压工作液而前侧工作腔容纳低压工作液的工况,该叶片后侧面接触高压工作液的压力 对应构成叶片槽前侧压紧力。

[0298]

图74~85所示,对应构成叶片槽后侧压紧力所述的工况,分别在对应配合面中的叶 片后侧面和叶片槽后侧面上设置后侧平衡室四047,转子部分后侧平衡室四047-2的径 向上端边界小于对应配合面最大径向边界约4/15h,它的轴向两端边界分别小于对应配 合面的轴向两端边界约1又2/3h,它的径向下端开通对应的槽底腔;叶片部分后侧平衡 室四047-1的径向上端边界小于对应配合面最大径向边界约4/15h,它的轴向两端边界 分别小于对应配合面的轴向两端边界约1/3h,它的径向下端边界在轴向两端部分均大于 对应配合面最小径向边界约1又1/3h且各自相向延伸约1又2/3h止、剩余部分径向下 端开通叶片尾部;转子部分后侧平衡室四047-2和叶片部分后侧平衡室四047-1组成后 侧平衡室四047。

[0299]

对应构成叶片槽前侧压紧力所述的工况,分别在对应配合面中的叶片前侧面和叶片 槽前侧面上设置前侧平衡室四048,转子部分前侧平衡室四048-2的径向上端边界小于 对应配合面最大径向边界约4/15h,它的轴向两端边界分别小于对应配合面的轴向两端 边界约1个h,它的径向下端开通对应的槽底腔;叶片部分前侧平衡室四048-1的径向 上端边界小于对应配合面最大径向边界约4/15h,它的轴向两端边界分别小于对应配合 面的轴向两端边界约1/3h,它的径向下端边界在轴向两端部分均大于对应配合面最小径 向边界约2/3h且各自相向延伸约1个h止、中间剩余部分径向下端开通叶片尾部;转 子部分前侧平衡室四048-2和叶片部分前侧平衡室四048-1组成前侧平衡室四048。

[0300]

本前侧平衡室四的面积中含有槽底腔前侧间歇配液通道0132的面积,后侧平衡室 四的面积中含有槽底腔后侧间歇配液通道的叶片下端部分通道01314和转子下端通道 01312的面积,任意工况中,前侧平衡室四和后侧平衡室四通过槽底腔互相连通,后侧 平衡室四结合前侧平衡室四用于调整叶片槽后侧压紧力和叶片槽前侧压紧力。

[0301]

对应后侧平衡室四047在设置中保留的后侧配合面,取上述保留的后侧配合面内叶 片后侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的后侧工作腔之间分别在叶 片中设有后侧配液通道四0407-1,设置中的叶片部分后侧配液通道最大径向边界同叶片 槽后侧面与转子径向外表面相交界线持平,取上述保留的后侧配合面内叶片槽后侧面中 轴向分隔的两个部分叶片后侧面与该叶片的后侧工作腔之间分别在转子中设有后侧配 液

通道四0407-2,转子部分后侧配液通道一的最小径向边界离开叶片槽后侧面与转子径 向外表面相交界线约2/3h,叶片部分后侧配液通道四0407-1和转子部分后侧配液通道 四0407-2轴向位置对应且能间歇互相连通,它们组成后侧配液通道四0407,后侧配液 通道四使叶片位于最大径向位置上的上述叶片后侧平面能通过转子径向外表面在轴向 两端的倒角接触到低压工作液,对应构成调控后叶片槽后侧压紧力所述工况,使调控后 的叶片槽后侧压紧力的径向分布再得到合理修正,从而对后侧平衡室四在对应的配合面 内的剩余部分中的叶片后侧面与叶片槽后侧面之间加强了贴合趋势;(详见图76、78、 79、81,参考图24),取叶片槽后侧面与转子径向外表面相交的界线003作为上述叶片 槽后侧压紧力的支承线(参见图86),本实施例中,该压紧力作用在所述支承线径向内 端的力矩大于所述支承线外端的力矩,使后侧平衡室四047在对应的配合面中的剩余部 分成为了后侧低压贴合面,从而使该工况中的叶片在对应贴合中做工作位移,又使后侧 平衡室四047在配合面的最大径向外端和轴向两端与后侧工作腔隔离(详见图84的242 节点)。

[0302]

对应前侧平衡室四048在设置中保留的前侧配合面,取上述保留的前侧配合面内叶 片前侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的前侧工作腔之间设有前侧 配液通道四0408,设置中的前侧配液通道最大径向边界同叶片槽前侧面与转子径向外表 面相交界线持平,前侧配液通道四使叶片位于最小径向位置上的上述叶片前侧平面能通 过转子径向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽前侧压 紧力所述的工况,使调控后的叶片槽前侧压紧力的径向分布再得到合理修正,从而对前 侧平衡室四在对应的配合面内的剩余部分中的叶片前侧面与叶片槽前侧面之间加强了 贴合趋势;(详见图74、78、79、80,参考图24),取叶片槽前侧面与转子径向外表面 相交的界线004作为上述叶片槽前侧压紧力的支承线(参见图86),本实施例中,该压 紧力作用在所述支承线径向内端的力矩大于所述支承线外端的力矩,使前侧平衡室四048在对应的配合面中的剩余部分成为了前侧低压贴合面,从而使该工况中的叶片在对 应贴合中做工作位移,又使前侧平衡室四048在配合面的最大径向外端和轴向两端与前 侧工作腔隔离。(详见图85的244节点)(上述平衡室的开设深度均约为2/15h,上述平 衡室开设深度、平衡室和贴合面的面积可根据专业工程师的经验做适当调整)

[0303]

叶片的径向面积减与该叶片联接柱销的径向面积为叶片尾部剩余面积;

[0304]

如图84中的242点所示,叶片在对应上述叶片槽后侧压紧力的工作中,延伸排出 口、槽底腔中间平衡通道、槽底腔前侧间歇配液通道0132、辅助通道和柱销底腔配液通 道,分别使同一叶片对应的叶片头部前侧部分、叶片头部其余部分、剩余叶片尾部和柱 销尾部接触高压工作液p2,延伸吸入口使该叶片头部后侧部分接触低压工作液p1,设 计使该叶片克服上述叶片槽后侧压紧力保持向外径伸张的趋势所需的接触低压工作液 的该叶片头部后侧部分径向面积,如图85中的244点所示,叶片在对应上述叶片槽前 侧压紧力的工作中,延伸排出口、槽底腔中间平衡通道、槽底腔后侧间歇配液通道0131、 辅助通道和柱销底腔配液通道,分别使上述叶片对应的叶片头部后侧部分、叶片头部其 余部分、剩余叶片尾部和柱销尾部接触高压工作液p2,延伸吸入口使该叶片头部前侧 部分接触低压工作液p1,设计使该叶片克服上述叶片槽前侧压紧力保持向外径伸张的 趋势所需的接触低压工作液的该叶片头部前侧部分径向面积。(叶片头部后侧部分径向 面积、叶片头部前侧部分径向面积和柱销径向面积可根据专业工程师的经验在确保叶片 在工作全过程中同定子内表面保

性调整压力的优化配液,提高该泵的机械效率。

[0313]

根据液压叶片泵的工作压力,所述弹簧的工作负荷可换算为不同的叶片底部受压面 积,所述柱销的径向面积或/和弹簧的工作负荷用于配置叶片底部有效受压面积。

[0314]

整个作用周期中,在叶片的前后两侧工作腔容纳不同压力工作液和同时容纳高压工 作液的工况中,采用同一叶片对应的叶片底部液力作用部分径向面积、弹簧工作负荷转 换的有效受压面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔同时容纳 低压工作液的工况中,采用该叶片对应的柱销径向面积和弹簧的工作负荷转换的有效受 压面积之和作为叶片底部有效受压面积;从而适当调整了叶片头部与不同区段定子内表 面由液力所形成的接触应力,提高了泵的工作压力。

[0315]

本实施例中除有关另一种柱销述说外,其余与实施例1所述一致。

[0316]

实施例7,参见图1、2、3、4、5、6、9、10、11、12、74~86,本实施例是一种双 作用液压叶片泵。

[0317]

本实施例中与实施例6的不同是为了保证叶片强度,本实施例中去掉实施例6在前 侧平衡室四048中含有的叶片部分前侧平衡室四048-1、在后侧平衡室四047含有的叶 片部分后侧平衡室四047-1。

[0318]

其余与实施例6所述一致。

[0319]

实施例8,参见图1、2、3、4、5、6、9、10、11、12、74~86,本实施例是一种双 作用液压叶片泵。

[0320]

本实施例中与实施例6的不同是为了加工方便,本实施例中去掉实施例6中在前侧 平衡室四048含有的转子部分前侧平衡室四048-2、在后侧平衡室四047含有的转子部 分后侧平衡室四047-2。

[0321]

其余与实施例6所述一致。

[0322]

实施例9,参见图1、2、3、4、5、6、9、10、11、12、74~86,本实施例是一种双 作用液压叶片泵。

[0323]

本实施例中与实施例6的不同是当叶片的前后两侧工作腔在连通延伸吸入口的工 作中柱销的径向面积能保证使该叶片保持同定子内表面接触,为了加工方便,取消在转 子中设置的弹簧孔和置于弹簧孔内的弹簧。本实施例中对弹簧的工作负荷不作述说。

[0324]

其余与实施例6所述一致。

[0325]

实施例10,参见图1、2、3、4、5、6、9、10、11、12、74~86,本实施例是一种 双作用液压叶片泵。

[0326]

本实施例中与实施例6的不同是当叶片的前后两侧工作腔在连通延伸吸入口的工 作中弹簧的工作负荷能保证使该叶片保持同定子内表面接触,为了加工方便,取消在转 子中设置的柱销孔和置于柱销孔内的柱销。本实施例中对柱销的径向面积不作述说。

[0327]

其余与实施例6所述一致。

[0328]

实施例11,参见图1、2、9、10、28~33、74~81、见图87~89,本实施例是一种单 作用液压叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左端盖5、右端盖 5-1、柱销71、右泵壳1-1和传动轴10。

[0329]

泵采用的主要零件结构参照说明书附图作如下详细的描述:

[0330]

图32、33所示的是本实施例采用的定子2,定子内表面按转子工作方向设有:一 段

离开轴心距离连续变大的扩径段曲面、一段离开轴心距离连续变小的缩径段曲面、一 段连接扩径段曲面和缩径段曲面的以r为半径的曲面、一段连接缩径段曲面和扩径段曲 面的以r为半径的曲面。

[0331]

图30、31所示的是本实施例采用的左端盖5,左端盖中设有:一个覆盖定子内表 面扩径段且夹角为α4的延伸吸入口一95,一个覆盖定子内表面缩径段且夹角为α5的 延伸排出口一96,一个连通延伸排出口且夹角为α6的辅助通道一80,所述延伸吸入口 一端连通泵壳中的流体吸入口,另一端连通与所述定子内表面中扩径段接触的工作腔, 所述延伸排出口一端连通泵壳中的流体排出口,另一端连通与所述定子内表面中缩径段 接触的工作腔,所述延伸排出口和延伸吸入口周向分隔设置且不能同时连通同一工作 腔。

[0332]

图28、29所示的是本实施例采用的右端盖5-1,右端盖中设有:一个夹角为α4的 延伸吸入口一95,一个夹角为α5的延伸排出口一96,一个连通延伸排出口且夹角为α 6的辅助通道一80,它们的配液途径、所处的圆周位置、径向位置和形状与左端盖中一 致。(上述延伸吸入口α4、延伸排出口α5、辅助通道α3夹角的角度可根据专业工程师 的经验做适当调整)

[0333]

见图87、88,参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与转子两端面间设有1*45

°

的倒角,转子中设有9条叶片槽39, 每个叶片槽底部轴向居中设置一个柱销孔711,柱销孔内置柱销71,在转子中设置连通 各柱销底腔的环形通道7121,在环形通道与转子轴向两端面之间分别设有三条可获取高 压工作液的斜孔通道7122,所述环形通道和斜孔通道组成柱销底腔配液通道712,所述 斜孔通道在转子轴向两端的径向位置与左、右端盖中的辅助通道一80的径向位置相对 应,工作中,至少有一个上述斜孔通道连通左、右端盖中的其中一个辅助通道一,使柱 销底腔始终容纳高压工作液。

[0334]

图89是本实施例中槽底腔主要配液途径示意图;

[0335]

本实施例的其它结构设置与实施例6等同,本实施例以延伸吸入口一95、延伸排 出口一96和辅助通道一80替代实施例6中延伸吸入口93、延伸排出口94和辅助通道 79的述说,其余与实施例6所述一致。

[0336]

实施例12,参见图1、2、3、4、5、6、9、10、11、12、65、66见图90~103,本 实施例是一种双作用液压叶片泵,其主要包括:左泵壳1、定子2、转子3、叶片4、左 端盖5、右端盖5-1、柱销71、子叶片4-1、右泵壳1-1和传动轴10。

[0337]

本实施例采用的实施例4中所述定子、左端盖、右端盖和子叶片。

[0338]

泵采用的其它主要零件结构参照说明书附图作如下详细的描述:

[0339]

图90、91,参见图9、10所示的是本实施例采用的转子3,转子包括有内孔衬套 3-1,转子的径向外表面与转子两端面间设有1*45

°

的倒角,转子中设有10条叶片槽 39,每个叶片槽底部轴向居中设置一个柱销孔711,柱销孔内置柱销71,在上述叶片的 前侧工作腔与该叶片所在的槽底腔之间设置槽底腔前侧平衡通道二34,使对应槽底腔成 为前侧工作腔的外延端,在转子中设置连通各柱销底腔的环形通道7121,在环形通道与 转子轴向两端面之间分别设有三条可获取高压工作液的斜孔通道7122,所述环形通道和 斜孔通道组成柱销底腔配液通道712;所述斜孔通道在转子轴向两端的径向位置与左、 右端盖中的辅助通道79的径向位置相对应,工作中,至少有一个上述斜孔通道连通左、 右端盖中的其中一个

体流膜的压力对应构成叶片槽前侧压紧力。

[0351]

图91、94、95、97、98、99、103所示,对应构成叶片槽后侧压紧力所述的工况, 分别在对应配合面中的叶片后侧面和叶片槽后侧面上设置后侧平衡室五049,转子部分 后侧平衡室五049-2的径向上端边界小于对应配合面最大径向边界约4/15h,它的轴向 两端边界分别小于对应配合面的轴向两端边界约1/3h,它的径向下端边界大于对应配合 面最小径向边界约1又4/15h;叶片部分后侧平衡室五049-1由两个叶片凹槽分隔的三 段径向上端边界均大于对应配合面最小径向边界约1个h,它的轴向两端边界分别小于 对应配合面的轴向两端边界约1/3h,它的径向下端边界在轴向两端部分大于对应配合 面最小径向边界约3/5h且各自延伸至3又2/15h、其余部分开通叶片尾部;转子部分后 侧平衡室五049-2和叶片部分后侧平衡室五049-1组成后侧平衡室五049;对应构成叶 片槽前侧压紧力所述的工况;在对应配合面中的转子叶片槽前侧面上设置前侧平衡室五 0410,它的径向上端边界小于对应配合面最大径向边界约4/15h,它的轴向两端边界分 别小于对应配合面轴向两端边界约1/3h,它的径向下端边界大于对应配合面最小径向边 界约9/10h。

[0352]

后侧平衡室五049的面积包含中间腔后侧间歇配液通道二转子部分通道01431的面 积,,前侧平衡室五0410的面积包含中间腔前侧间歇配液通道二0144的面积,任意工 况下,前侧平衡室五和后侧平衡室五通过叶片中间腔和槽底腔互相连通,或者通过叶片 中间腔互相连通,后侧平衡室五结合前侧平衡室五用于调整叶片槽后侧压紧力和叶片槽 前侧压紧力。

[0353]

对应后侧平衡室五049在设置中保留的后侧配合面,取上述保留的后侧配合面内叶 片后侧面中轴向分隔的两个下端部分叶片后侧面与该叶片的后侧工作腔之间分别设有 后侧配液通道五0409,设置中的后侧配液通道最大径向边界同叶片槽后侧面与转子径向 外表面相交界线持平,后侧配液通道五使叶片位于最大径向位置上的上述叶片后侧平面 能通过转子径向外表面在轴向两端的倒角接触到低压工作液,对应构成调控后叶片槽后 侧压紧力所述工况,使调控后的叶片槽后侧压紧力的径向分布再得到合理修正,从而对 后侧平衡室五在对应的配合面内的剩余部分中的叶片后侧面与叶片槽后侧面之间建立 了贴合趋势;(详见图91、94、95、96、97、99、100),取叶片槽后侧面与转子径向外 表面相交的界线003作为上述叶片槽后侧压紧力的支承线(参见图103),本实施例中, 该压紧力作用在所述支承线径向内端的力矩大于所述支承线外端的力矩,使后侧平衡室 五049在对应的配合面中的剩余部分成为了后侧低压贴合面,从而使该工况中的叶片在 对应贴合中做工作位移,又使后侧平衡室五049在配合面的最大径向外端和轴向两端与 后侧工作腔隔离(详见图101的242节点);在叶片回缩到最小的径向位置前,后侧配 液通道不能使位移中的上述该叶片后侧面中的部分后侧面连通后侧工作腔(详见图102 的244节点)。

[0354]

对应构成调控后叶片槽前侧压紧力所述的工况,前侧平衡室五0410位于对应的配 合面下端的叶片前侧面中的剩余平面直接与低压工作液接触,使调控后的叶片槽前侧压 紧力的径向分布再得到合理修正(详见图91、98、100),取叶片槽前侧面与叶片头部相 交的界线005作为上述叶片槽前侧压紧力的支承线(参考图102),本实施例中,该压紧 力作用在所述支承线径向内端的力矩大于所述支承线径向外端的力矩,使前侧平衡室五 0410在对应的配合面中的剩余部分成为了接触高压工作液前侧贴合面,从而使该工况中 的叶片在对应贴合中做工作位移,又使前侧平衡室五0410与前侧工作腔隔离。(详见图 102的244节

点)(上述平衡室的开设深度均约为2/15h,上述平衡室开设深度、平衡室 和贴合面的面积可根据专业工程师的经验做适当调整)

[0355]

叶片的径向面积减该叶片联接柱销和叶片中间腔的径向面积为叶片尾部剩余面积。

[0356]

如图101中的242点所示,叶片在对应上述叶片槽后侧压紧力的工作中,延伸排出 口、中间腔前侧间歇配液通道二0144、前侧槽底腔常联配通道二34、辅助通道和柱销 底腔配液通道,分别使同一叶片对应的叶片头部前侧部分、叶片中间腔、剩余叶片尾部 和柱销尾部接触高压工作液,延伸吸入口使该叶片头部后侧部分接触低压工作液,先设 计使该叶片克服上述叶片槽后侧压紧力保持向外径伸张的趋势所需的接触低压工作液 的该叶片头部后侧部分径向面积;如图102中的244点所示,叶片在对应上述叶片槽前 侧压紧力的工作中,延伸排出口、中间腔后侧间歇配液通道二0143、辅助通道和柱销底 腔配液通道,分别使上述叶片对应的叶片头部后侧部分、叶片中间腔和柱销尾部接触高 压工作液,延伸吸入口、槽底腔前侧平衡通道二34,分别使该叶片对应的剩余叶片尾部 和叶片头部前侧部分接触低压工作液,再设计该叶片对应的叶片中间腔和柱销总径向面 积,该总径向面积产生的液力一部分用于平衡该叶片头部后侧部分产生的液力,剩余部 分液力用于克服上述叶片槽前侧压紧力使该叶片保持向外径伸张趋势。上述工况中与同 一叶片联接的叶片中间腔和柱销的总径向面积为该叶片底部的有效受压面积。(叶片头 部前侧部分的径向面积、柱销的径向面积和叶片中间腔的面积可根据专业工程师的经验 在确保叶片在工作全过程中同定子内表面保持适当接触应力的要求下作调整)

[0357]

见图101、图102,展示叶片头部同定子内表面接触不同圆周节点时对应的槽底腔 89,柱销底腔,叶片中间腔获取配液的主要途径,对应地,展示柱销尾部、叶片中间腔 和剩余叶片尾部获得使叶片向外径伸张的液力和叶片头部各部分获得使叶片向内径回 缩的总液力的比对:

[0358]

工作中,见图101中的241点,叶片的前后两侧工作腔同时连通延伸吸入口,对应 的槽底腔通过槽底腔前侧平衡通道二34连通前侧工作腔,叶片中间腔通过中间腔前侧 间歇配液通道二0144连通前侧工作腔和通过中间腔后侧间歇配液通道二0143连通后侧 工作腔,柱销底腔通过辅助通道和柱销底腔配液通道连通延伸排出口;该叶片对应的叶 片头部前侧部分、叶片头部后侧部分、剩余叶片尾部和叶片中间腔都接触低压工作液 p1,柱销尾部接触高压工作液p2,由柱销尾部的高压工作液所产生的适当液力使该柱 销推动该叶片保持向外径伸张趋势;

[0359]

见图101中的242点,叶片前侧工作腔连通延伸排出口,后侧工作腔保持连通延伸 吸入口,对应的槽底腔通过槽底腔前侧平衡通道二34连通前侧工作腔,叶片中间腔通 过中间腔前侧间歇配液通道二0144连通前侧工作腔,柱销底腔通过辅助通道和柱销底 腔配液通道连通延伸排出口;该叶片对应的叶片头部前侧部分、剩余叶片尾部、柱销尾 部和叶片中间腔都接触高压工作液p2,该叶片对应的叶片头部后侧部分接触低压工作 液p1,由柱销尾部、叶片中间腔和剩余叶片尾部接触的高压工作液所产生的适当液力 使该叶片保持向外径伸张趋势;

[0360]

见图102中的243点,叶片的前后两侧工作腔同时连通延伸排出口,对应的槽底腔 通过槽底腔前侧平衡通道二34连通后侧工作腔,叶片中间腔通过中间腔前侧间歇配液 通

道二0144连通前侧工作腔和通过中间腔后侧间歇配液通道二0143连通后侧工作腔, 柱销底腔通过辅助通道和柱销底腔配液通道连通延伸排出口;该叶片对应的叶片头部前 侧部分、叶片头部后侧部分、剩余叶片尾部、柱销尾部和叶片中间腔都接触高压工作液 p2,由定子内表面缩径段来限制该叶片的径向位置;

[0361]

见图102中的244点,叶片后侧工作腔保持连通延伸排出口,前侧工作腔连通延伸 吸入口,对应的槽底腔通过槽底腔前侧平衡通道二34连通前侧工作腔,叶片中间腔通 过中间腔后侧间歇配液通道二0143连通后侧工作腔,柱销底腔通过辅助通道和柱销底 腔配液通道连通延伸排出口;该叶片头部前侧部分和剩余叶片尾部接触低压工作液p1, 该叶片对应的叶片中间腔、柱销尾部和叶片头部后侧部分接触高压工作液p2,柱销径 向面积与叶片中间腔径向面积之和大于叶片头部后侧部分径向面积,由柱销尾部和叶片 中间腔接触的高压工作液所产生的适当液力使该叶片保持向外径伸张趋势;

[0362]

当叶片工作到上述241点时进入下个工作周期周而复始。

[0363]

上述叶片头部前侧部分、叶片头部后侧部分、柱销和叶片中间腔的径向面积,是指 各自垂直于对应的叶片槽径向轴线分别对应截取的最小径向面积;

[0364]

整个作用周期中,上述中间腔前侧间歇配液通道二结合中间腔后侧间歇配液通道 二,可使对应的叶片中间腔在容积扩大中通过对应的工作腔将吸入压力工作液导入腔 内,可使对应的叶片中间腔在容积缩小中通过对应的工作腔将腔内排出压力工作液排至 泵外,从而使工作中叶片中间腔在容积变化过程中产生的工作液流量全部归纳到泵的计 算排量中去,提高了本实施例中的液压叶片泵容积效率,又提高工作压力;对应的叶片 中间腔内的工作液压力由同它连通的后侧工作腔和/或前侧工作腔在定子内表面所处的 圆周位置所决定,从而使对应的叶片中间腔获得的区段性调整压力的优化配液,提高了 该泵的机械效率。

[0365]

整个作用周期中,在叶片的前后两侧工作腔容纳不同压力工作液且对应的槽底腔容 纳高压工作液的工作中,由同一叶片对应的柱销径向面积、叶片中间腔径向面积和剩余 叶片尾部的面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔容纳不同压 力工作液且对应的槽底腔容纳低压工作液的工作中,由同一叶片对应的柱销径向面积和 叶片中间腔径向面积之和作为叶片底部有效受压面积;在叶片的前后两侧工作腔同时容 纳低压工作液的工作中,由柱销的径向面积作为叶片底部有效受压面积;从而适当调整 了叶片头部与不同区段定子内表面由液力所形成的接触应力,更进一步提高了泵的工作 压力。

[0366]

其余与实施例4所述一致。

[0367]

上述实施例中以双作用的液压叶片泵替代多作用的液压叶片泵描述;上述实施例用 来解释说明本发明,而不是对本发明进行限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。