一种载货汽车1.5t和2t起重尾板液压装置

技术领域

1.本实用新型涉及起重尾板液压技术领域,具体涉及一种载货汽车1.5t和2t起重尾板液压装置。

背景技术:

2.起重尾板是安装在载货汽车和挂车尾部,可以提高装卸效率,降低从业人员劳动强度的电液一体化车载装备。

3.起重尾板是通过液压系统将电能转换为液压油的压力能,完成起重尾板的开门、下降、低头、抬头、上升、关门等动作,而液压系统的工作压力的设计,决定着整个起重尾板液压油缸规格尺寸。

4.目前现有行业1.5t和2t起重尾板液压系统的系统压力值选择8mpa-16mpa这个范围,其执行元件关门油缸和举升油缸的尺寸为缸筒外径83mm,缸筒内径70mm,缸杆直径40mm,增压缸尺寸为缸筒外径85mm,缸筒内径75mm,缸杆直径55mm,由于执行元件油缸尺寸较大,液压系统使用的液压油也较多,导致起重尾板装置整体偏重,这也间接导致载货汽车燃油消耗较大,增加客户的使用成本。

技术实现要素:

5.为解决现有技术中的问题,本实用新型提供一种载货汽车1.5t和2t起重尾板液压装置,解决了现有技术中关门油缸、举升油缸和增压缸尺寸大、运载成本高和耗油高的问题。

6.本实用新型一种载货汽车1.5t和2t起重尾板液压装置,包括驱动机构、组合阀机构和供油机构,供油机构用于对整个液压装置进行供油,组合阀机构用于控制液压油的流向,驱动机构用于控制起重尾板运动;

7.驱动机构包括关门油缸、举升油缸和增压缸,关门油缸用于控制起重尾板完成开关门动作,组合阀机构包括溢流阀,溢流阀用于控制液压装置液压油的工作压力,举升油缸用于控制起重尾板完成上升下降动作,增压缸通过液压油控制关门油缸完成低头抬头动作;

8.关门油缸和举升油缸均包油缸缸筒和油缸缸杆,并且油缸缸筒外径为68mm-78mm,油缸缸筒内径为55mm-65mm,油缸缸杆直径为25mm-35mm,增压缸包括增压缸筒和增压缸杆,增压缸筒外径为70mm-80mm,增压缸筒内径为61mm-71mm,增压缸杆直径为40mm-50mm,溢流阀控制的工作压力范围是18mpa-32mpa。

9.本实用新型作进一步改进,油缸缸筒外径为73mm,油缸缸筒内径为60mm,油缸缸杆直径为30mm,增压缸筒外径为75mm,增压缸筒内径为66mm,增压缸杆直径为45mm,溢流阀控制的工作压力范围是18mpa。

10.本实用新型作进一步改进,供油机构包括油箱、液面计、油滤、油泵和电机,电机带动油泵进行对油箱内的有进行吸取。

11.本实用新型作进一步改进,组合阀机构还包括单向截止阀、单向阀和两组双向截止阀,两组双向截止阀分别用于配合关门油缸和举升油缸进行输油,单向截止阀用于与双向截止阀配合控制举升油缸完成下降动作,单向阀用于与供油机构配合防止液压油回流。

12.本实用新型作进一步改进,驱动机构还包括单向节流阀,单向节流阀用于与举升油缸配合将液压油回流到供油机构。

13.与现有技术相比,本实用新型的有益效果是:采用其机构,能够有效的解决现有技术中关门油缸、举升油缸和增压缸尺寸大、运载成本高和耗油高的问题,通过使用该产品结构,通过改变溢流阀的溢流压力,进行增压,缩小各关键油缸的尺寸,能够有效的减轻液压装置的重量,并且减小了液压油的使用量,提高了用户的使用体验。

附图说明

14.为了更清楚地说明本技术或现有技术中的方案,下面将对实施例或现有技术描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

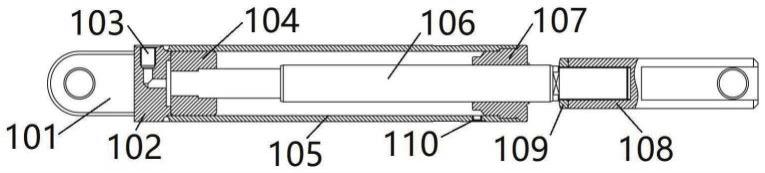

15.图1为关门油缸剖面示意图;

16.图2为举升油缸剖面示意图;

17.图3为增压缸剖面示意图;

18.图4为本实用新型液压装置原理图;

具体实施方式

19.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

20.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

21.为了使本技术领域的人员更好地理解本技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

22.如图1-4所示,本实用新型一种载货汽车1.5t和2t起重尾板液压装置,包括驱动机构、组合阀机构和供油机构。

23.驱动机构包括关门油缸1、举升油缸2和增压缸3。

24.关门油缸1能够控制起重尾板完成开关门动作,举升油缸2能够控制起重尾板完成上升下降动作,增压缸3能够控制关门油缸完成低头抬头动作。

25.关门油缸1包括关门油缸缸筒头101、关门油缸缸底102、关门油缸进油口103、关门

油缸活塞104、关门油缸缸筒105、关门油缸缸杆106、关门油缸导向套107、关门油缸缸杆头108、关门油缸螺母109和关门油缸出油口110。

26.关门油缸缸筒105外径为73mm,关门油缸缸筒105内径为60mm,关门油缸缸杆106直径为30mm。

27.举升油缸2包括举升油缸缸筒头201、举升油缸缸底202、举升油缸进油口203、举升油缸活塞204、举升油缸缸筒205、举升油缸缸杆206、举升油缸导向套207、举升油缸缸杆头208和举升油缸出油口209;

28.举升油缸缸筒205外径为73mm,举升油缸缸筒205内径为60mm,举升油缸缸杆206直径为30mm。

29.增压缸3包括防尘罩301、螺钉302、压盖303、导向套304、增压缸筒305、增压缸入油口306和增压缸杆307。

30.增压缸筒305外径为75mm,增压缸筒305内径为66mm,增压缸杆307直径为45mm。

31.驱动机构还包括单向节流阀4,通过单向节流阀4能够与举升油缸2配合将液压油回流到供油机构。

32.供油机构包括油箱5、液面计6、油滤7、油泵8和电机9。

33.电机9带动油泵8进行对油箱5内的油进行吸取,液面计6能够感应油箱5的储油量,油滤7能够对液压油进行过滤。

34.组合阀机构包括单向截止阀10、单向阀11、两组双向截止阀和溢流阀14。

35.两组双向截止阀分别为第一双向截止阀12和第二双向截止阀13,第一双向截止阀12用于与举升油缸2配合进行供油,第二双向截止阀13用于与关门油缸1配合进行供油,单向截止阀10用于与第一双向截止阀12配合控制举升油缸2完成下降动作,单向阀11用于与油泵8配合防止液压油出现回流的现象。

36.溢流阀14控制的工作压力为18mpa,通过计算得到液压装置各油缸需要的伸出的力,再根据各油缸的缸筒内的液压面积,配合压强公式p=f/a得出整个液压装置中的溢流阀14需要将工作压力控制在需要的数值,实现缩小各油缸尺寸的基础上,提高液压压强,实现现有同等的执行效率。

37.本实施例提供的载货汽车1.5t和2t起重尾板液压装置的工作流程如下:本实用新型实施例提供了可实现相比于现有液压装置,具有各油缸尺寸小和耗油低的优势。

38.首先电机9带动的油泵8,将液压油吸入液压系统,液压油经过单向阀11经过第二双向截至阀13流经增压缸3中的增压缸入油口306,将增压缸3内液压油压入关门油缸1,使得尾板抬头,同时第一双向截止阀12的液压油流向单向节流阀4,液压油通过单向节流阀4压入举升油缸2,举升油缸2进行动作,完成尾板上升动作。当上升到极限位置,第二双向截止阀13打开进行供油,液压油压入关门油缸1,关门油缸1控制起重尾板完成关门动作。

39.电9机不工作,打开第二双向截止阀13,关门油缸1内首先液压油流回增压缸3,使增压缸3复位,然后流回油箱5完成开门动作,此时尾板与地面水平,打开第一双向截止阀12,及单向截止阀9,举升油缸2内液压油通过单向节流阀4回到油箱5,完成下降动作。

40.由上可知,本实用新型的有益效果是:采用其机构,能够有效的解决现有技术中关门油缸1、举升油缸2和增压缸3尺寸大、运载成本高和耗油高的问题,通过使用该产品结构,通过改变溢流阀14的溢流压力,进行增压,缩小各关键油缸的尺寸,能够有效的减轻液压装

置的重量,并且减小了液压油的使用量,提高了用户的使用体验。

41.上述实施例中,关门油缸缸筒105外径为73mm,关门油缸缸筒105内径为60mm,关门油缸缸杆106直径为30mm,举升油缸缸筒205外径为73mm,举升油缸缸筒205内径为60mm,举升油缸缸杆206直径为30mm,溢流阀14控制的工作压力为18mpa,通过计算得到液压装置各油缸需要的伸出的力,再根据各油缸的缸筒内的液压面积,配合压强公式p=f/a得出整个液压装置中的溢流阀14需要将工作压力控制在需要的数值,实现缩小各油缸尺寸的基础上,提高液压压强,实现现有同等的执行效率,很显然通过该结构实现调节溢流阀14,进行增压,进而缩小各油缸尺寸的尺寸,还可以采用将油缸缸筒和油缸缸杆等比例放大或缩小,同时改变溢流阀14压力,关门油缸缸筒105和举升油缸缸筒205外径为75mm,关门油缸缸筒105和举升油缸缸筒205内径为62mm,关门油缸缸杆106和举升油缸缸杆206直径为32mm,或者油缸缸筒和油缸缸杆不等比例放大或缩小,同时改变溢流阀14压力,关门油缸缸筒105和举升油缸缸筒205外径为75mm,关门油缸缸筒105和举升油缸缸筒205内径为60mm,关门油缸缸杆105和举升油缸缸杆205直径为35mm,同样能够实现上述方案的技术效果。

42.上述实施例中,增减组合阀机构中的部分阀,溢流阀14控制液压系统压力18mpa-32mpa实现相同的尾板动作,实施应用本实用新型的其余结构,也能达到本实用新型的有益效果。

43.以上所述之具体实施方式为本实用新型的较佳实施方式,并非以此限定本实用新型的具体实施范围,本实用新型的范围包括并不限于本具体实施方式,凡依照本实用新型所作的等效变化均在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。