1.本技术涉及钢箱梁定位系统领域,尤其是涉及一种大吨位钢混结合段定位系统。

背景技术:

2.跨江桥梁施工过程中,为实现钢箱梁与混凝土结构梁的过渡,通常需要在钢箱梁与混凝土箱梁的结合处设置钢混结合段。

3.相关技术中,施工钢混结合段时,通常需要在桥墩一侧设置支架,并在支架上架设底模板,接着通过起重设备将钢箱梁吊装至底模板的指定安装位置后,在底模板上绑扎混凝土箱梁的钢筋网并使混凝土箱梁的钢筋网与钢箱梁相连接,并浇筑混凝土,进而实现钢混结合段的施工。

4.针对上述相关技术,当需要在桥墩朝向江面的一侧施工钢混结合段时,由于钢箱梁在底模板上的安装位置距离起重船位置较远,江边水深较浅,起重船太靠近岸边容易搁浅,导致起重船吊距无法满足将钢箱梁移动至底模板上指定的安装位置,因此,存在改进空间。

技术实现要素:

5.为了便于钢箱梁移动至底模板的指定位置,本技术提供了一种大吨位钢混结合段定位系统。

6.本技术提供的一种大吨位钢混结合段定位系统,采用如下的技术方案:

7.一种大吨位钢混结合段定位系统,包括架设在桥墩面临江面一侧的支架,所述支架顶端架设有底模板,所述支架顶端还设置有纵向定位机构,所述纵向定位机构包括架设在支架上顶部的两组纵向滑轨,两组所述纵向滑轨分别位于底模板相对两侧,所述纵向滑轨内均滑动连接有滑座,所述滑座与钢箱梁底部连接,所述纵向滑轨靠近桥墩的一端设置有驱使钢箱梁沿纵向纵向滑轨滑动的驱动组件。

8.通过采用上述技术方案,当需要将钢箱梁移动至底模板的指定位置时,先通过起重船将钢箱梁吊装至底模板上方,并使钢箱梁底部的滑座嵌入至纵向滑轨内,通过驱动组件驱使钢箱梁在纵向滑移轨道内滑动,直至钢箱梁移动至底模板上的指定安装位置,进而实现钢箱梁的纵向定位,便于将钢箱梁更好地移动至底模板上的指定安装位置。

9.优选的,所述支架还设置有横向定位机构,所述横向定位机构包括设置在支架顶部的若干手拉葫芦,若干所述手拉葫芦分别位于机架相对两侧,所述手拉葫芦均通过连接绳可拆卸连接在钢箱梁外侧。

10.通过采用上述技术方案,通过横向定位机构的设置,起重船将钢箱梁吊装至底模板上时,提前在底模板与钢箱梁上做好标记点,依次将支架顶部两侧的手拉葫芦通过钢丝绳与钢箱梁外侧连接,通过手拉葫芦调节钢箱梁的横向位置,直至钢箱梁上的标记点与钢箱梁上的标记点相对,便可实现钢箱梁横向位置的定位,同时使得钢箱梁底部的滑座可以更好地与对应的滑轨相对设置,便于滑座可以更好地嵌入至对应的纵向滑轨内。

11.优选的,所述纵向滑轨包括主支撑板,所述主支撑板上表面相对两侧均栓接有限位角钢,所述限位角钢与主支撑板形成供滑座嵌入的滑槽。

12.通过采用上述技术方案,将两组限位角钢栓接在主支撑板上表面相对两侧,便可实现纵向滑轨的搭设,同时使得纵向滑轨无需一体成型,后续钢箱梁移动至指定位置后,还可将限位角钢从主支撑板上的拆除,实现限位角钢的重复利用。

13.优选的,所述驱动组件包括设置在主支撑板靠近桥墩一端的反力座,所述反力座上设置有穿心千斤顶,所述穿心千斤顶同轴张拉有螺纹钢筋,所述螺纹钢筋远离穿心千斤顶的一端与钢箱梁连接。

14.通过采用上述技术方案,钢箱梁滑座嵌入至纵向滑轨后,将螺纹钢远离穿心千斤顶的一端与钢箱梁连接并通过穿心千斤顶张拉螺纹钢筋,便可驱使钢箱梁沿纵向滑轨进行滑动,便于将钢箱梁移动至底模板上的指定位置,该结构简单方便且实用性强。

15.优选的,所述主支撑板底部还设置有若干平行设置的工字钢,所述工字钢底部与支架顶端固定连接。

16.通过采用上述技术方案,通过主支撑板底部若干工字钢的设置,利用工字钢良好的力学性能,有利于通过若干平行设置的工字钢提升主支撑板的整体强度以及抗弯曲能力,便于钢箱梁底部的滑座可以更稳固地在沿纵向滑轨内滑动。

17.优选的,所述滑座包括由上至下依次连接设置的主底板、副底板以及缓冲板,所述主底板通过螺栓固定在钢箱梁底部。

18.通过采用上述技术方案,在地面预制钢箱梁时,可将主钢板栓接在钢箱梁底部,进而实现将滑座固定在钢箱梁底部,使得滑座与钢箱梁无需一体成型,有利于降低钢箱梁的制造难度。

19.优选的,所述主支撑板上表面还设置有副支撑板,所述副支撑板与缓冲板相对一侧均设置有四氟板。

20.通过采用上述技术方案,通过有利于降低滑座与纵向滑轨之间的摩擦力,使得滑座在纵向滑轨内更加顺畅地滑动。

21.优选的,所述纵向滑轨上还设置有用于限制钢箱梁滑动的限位板。

22.通过采用上述技术方案,根据钢箱梁在底模板上的安装位置提前在主支撑板上固定限位板,当穿心千斤顶驱使钢箱梁沿纵向滑轨移动至与限位板抵接时,便可实现钢箱梁的纵向定位。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过支架顶部设置纵向滑轨,纵向滑轨内设置有滑座且滑座与钢箱梁底部相连接,纵向滑轨靠近桥墩一端还设置有驱使钢箱梁沿纵向滑轨滑动的驱动组件,运输船将钢箱梁吊装至底模板上并使钢箱梁底部的底座嵌入至的滑槽内后;通过驱动组件驱使钢箱梁沿纵向滑轨进行滑动直至钢箱梁移动至底模板上的指定位置,便于更好地将钢箱梁的移动至底模板上的指定位置。

25.2.通过副支撑板与缓冲板相对一侧均设置有四氟板的设置,有利于降低滑座与纵向滑轨之间的摩擦力,便于滑座可以更顺畅地在纵向滑轨内滑动。

附图说明

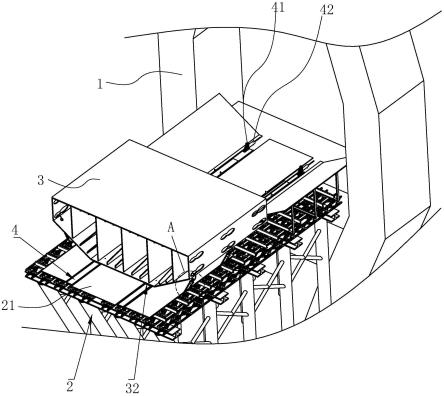

26.图1是本技术实施例的整体结构示意图。

27.图2是图1中a部的放大示意图。

28.图3是是本技术实施例用于示意纵向滑轨以及滑座与钢箱梁连接关系的结构示意图。

29.图4是图3中b部的放大示意图。

30.图5本技术实施例用于示意反力座与穿心千斤顶的结构示意图。

31.图6是图5中c部的放大示意图。

32.附图标记说明:

33.1、桥墩;2、支架;21、底模板;22、限位板;3、钢箱梁;31、连接板;32、滑座;321、主底板;322、副底板;323、缓冲板;4、纵向滑轨;400、工字钢;401、主支撑板;402、副支撑板;403、限位角钢;41、反力座;42、穿心千斤顶;43、螺纹钢筋;5、手拉葫芦;6、四氟板。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.本技术实施例公开一种大吨位钢混结合段定位系统,参照图1及图2,包括架设在桥墩1临近江面一侧的支架2,支架2顶段架设有底模板21,支架2顶段还设置有用于对钢箱梁3进行纵向定位的纵向定位机构以及用于对钢箱梁3进行横向定位的横向定位机构。

36.参照图1及图2,纵向定位机构包括架设在支架2顶部的两组纵向滑轨4,两组纵向滑轨4分别位于底模板21沿宽度方向两侧。纵向滑轨4内均滑动连接有三组滑座32,滑座32顶部均与钢箱梁3底部可拆卸连接,纵向滑轨4靠近桥墩1的一端还设置有驱使钢箱梁3沿纵向滑轨4的延伸方向移动的驱动组件。通过驱动组件驱使钢箱梁3沿纵向滑轨4的延伸方向进行滑动,直至将钢箱梁3移动至底模板21上的指定位置。实现钢箱梁3在底模板21上的纵向定位。

37.参照图1及图2,横向定位机构包括设置在支架2顶端相对两侧的若干手拉葫芦5,若干手拉葫芦5分别位于钢箱梁3沿宽度方向的两侧,手拉葫芦5的一端均通过钢丝绳绑扎固定在支架2顶部,手拉葫芦5的另一端设置有连接绳,连接绳穿设绑扎在钢箱梁3外侧的孔洞,实现手拉葫芦5与钢箱梁3的可拆卸连接。

38.参照图1及图2,通过横向定位机构的设置,起重船将钢箱梁3吊装至底模板21上方时,将手拉葫芦5的一端通过钢丝绳与钢箱梁3外侧进行绑扎固定,在底模板21与钢箱梁3上分别做好标志点,通过支架2两侧的手拉葫芦5调节钢箱梁3的横向位置,直至钢箱梁3上标志点重合,便可实现钢箱梁3的横向定位,便于钢箱梁3底部的滑座32更好地与对应的纵向滑轨4相对,进而便于滑座32更好地嵌入至纵向滑轨4内。当滑座32嵌入至对应的纵向滑轨4后,将手拉葫芦5从钢箱梁3外侧拆除。

39.参照图3及图4,纵向滑轨4包括水平架设在支架2顶端的主支撑板401,主支撑板401上表面沿宽度方向两侧均栓接有限位角钢403,两组限位角钢403相背设置,主支撑板401与两组限位角钢403配合形供滑座32嵌入的滑槽,通过以上设置,使得纵向滑轨4无需一体成型,有利于降低纵向滑轨4的制造难度,同时,钢箱梁3移动至指定位置后,还可将限位角钢403从主支撑板401上拆除,进而便于限位角钢403的往复使用。两组限位角钢403之间

的最短直线距离为700mm。

40.参照图3及图4,主支撑板401的上表面还固定连接有副支撑板402。主支撑板401的下表面均固定有九组工字钢400,工字钢400的长度方向与主支撑板401的长度方向平行,工字钢400的底部均与支架2顶段固定,有利于通过工字钢400提升主支撑板401的整体强度以及抗弯能力,便于滑座32更稳定地在纵向滑轨4内滑动。

41.参照图3及图4,滑座32包括由上至下依次连接设置的主底板321、副底板322以及缓冲板323,在本实施例,主底板321为600

×

600

×

30mm的钢板,副底板322为500

×

500

×

20mm的钢板,缓冲板323为500

×

500

×

10mm的橡胶板,主底板321与副底板322焊接固定,缓冲板323通过胶水粘接到副底板322上。主底板321通过螺栓固定在钢箱梁3底部,实现钢箱梁3与滑座32的连接,使得滑座32无需与钢箱梁3一体成形。

42.参照图3及图4,缓冲板323与副支撑板402相对的一侧均通过胶水粘接有四氟板6,四氟板6厚度为3mm,有利于通过四氟板6降低滑座32与纵向滑轨4之间的摩擦力,便于滑座32可以更顺畅地在纵向滑轨4内滑动

43.参照图5及图6,驱动组件包括固定连接在主支撑板401靠近桥墩1一端的反力座41,反力座41朝向桥墩1的一侧固定有穿心千斤顶42,穿心千斤顶42的轴线方向与主支撑板401的长度方向平行。钢箱梁3内腔腔壁对应穿心千斤顶42固定有连接板31,穿心千斤顶42穿设有螺纹钢筋43。螺纹钢筋43远离穿心千斤顶42的一端与连接板31固定,通过以上设置,利用穿心千斤顶42张拉螺纹钢筋43便可驱使钢箱梁3沿纵向滑轨4滑动。

44.参照图5及图6,纵向滑轨4靠近桥墩1的一端固定有两组相对的限位板22,限位板22用于限制钢箱梁3滑动,限位板22距桥墩1的最短直线距离大于反力座41距桥墩1的最短直线距离,限位板22呈直角三角板状且限位板22倾斜侧朝向桥墩1,通过以上设置,可根据钢箱梁3在底模板21上的安装位置在主支撑板401上预先固定限位板22,当反力座41上的穿心千斤顶42张拉螺纹钢筋43驱使钢箱梁3滑动至与限位板22抵接时,便可实现钢箱梁3的纵向定位。

45.本技术实施例的实施原理为:根据钢箱梁3在底模板21的上的安装位置将限位板22焊接在主支撑板401上。

46.起重船先将钢箱梁3吊运至底模板21上,将支架2顶部两侧的手拉葫芦5通过钢丝绳与钢箱梁3绑扎固定,提前在钢箱梁3以及底板上设置标记点,利用手拉葫芦5调节钢箱梁3的横向位置,直至钢箱梁3与底模板21两者的标记点重合,实现钢箱梁3的横向定位。

47.通过起重船使钢箱梁3底部的滑块嵌入至纵向滑轨4内,将手拉葫芦5与钢箱梁3分离,并将螺纹钢筋43远离穿心千斤顶42与钢箱梁3上的连接板31固定连接,通过穿心千斤顶42张拉螺纹钢筋43,直至钢箱梁3朝向桥墩1的一侧与限位板22抵接,进而实现钢箱梁3的纵向定位,便于将钢箱梁3移动至底模板21上指定的安装位置。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。