1.本实用新型涉及机械设备技术领域,具体为一种流延膜机挤出机构的移动机构。

背景技术:

2.塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物,其抗形变能力中等,介于纤维和橡胶之间,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成,塑料的主要成分是树脂,塑料薄膜常见的生产工艺有吹膜法和流延法两种,流延法是一种重要的薄膜加工方法,由于采用了平膜骤冷工艺,因而生产的薄膜透明度高、平整度好,光泽性及厚度均匀性等都极为出色,而且平挤薄膜后续工序,如印刷、复合等都极为方便,因而广泛应用于食品、医药用品、日用品的包装。

3.现有技术中,流延膜机在工作过程中,需要对自身位置进行一定的调整,常见的移动机构平稳性较差,容易产生震动,对流延膜机的工作状态造成影响。

技术实现要素:

4.本实用新型提供了一种流延膜机挤出机构的移动机构,以解决背景技术中的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种流延膜机挤出机构的移动机构,包括底座,所述底座的上方设置有流延膜机头;

6.所述底座的底部固定连接有支撑板,所述底座的左右两侧通过螺纹固定有支架,所述支架的上端固定连接有左侧板和右侧板,所述左侧板的右侧开设有滑槽,所述右侧板的左侧开设有通槽,所述通槽的内部转动连接有螺纹杆,所述右侧板的后端固定安装有减速电机,所述减速电机的输出端设置有齿轮组,所述右侧板的前端设置有编码器,所述底座的上表面开设有滑轨;

7.所述流延膜机头的前端设置有出料口,所述流延膜机头的左侧固定连接有滑块,所述流延膜机头的右侧固定连接有连接块,所述流延膜机头的底部固定连接有支撑杆。

8.进一步的,所述滑块滑动连接在滑槽的内部,所述连接块滑动连接在通槽内部,所述连接块与螺纹杆螺纹连接。

9.进一步的,所述齿轮组由两个大小不一且相互啮合的齿轮构成,其中直径较小的齿轮与减速电机的中轴同轴设置,直径较大的齿轮与螺纹杆同轴设置。

10.进一步的,所述编码器与螺纹杆传动连接。

11.进一步的,所述支撑杆设置有两个,两个支撑杆与滑轨滑动连接,所述支撑杆的底部设置有滚轮组,所述滚轮组与滑轨内壁滚动连接。

12.与现有技术相比,本实用新型提供了一种流延膜机挤出机构的移动机构,具备以下有益效果:

13.该流延膜机挤出机构的移动机构,通过设置滑块和连接块在流延膜机头两侧形成位滑动结构,设置两个支撑杆在流延膜机头底部形成支撑与滑动结构,利用四个滑动结构

保证流延膜机头移动过程的稳定性,同时螺纹杆与减速电机的传动过程通过齿轮组进行减速,提高减速电机对螺纹杆控制的精度,进而提高螺纹杆对流延膜机头驱动过程的精度和稳定性,从而降低流延膜机头位移过程对流延膜法加工精度的影响。

附图说明

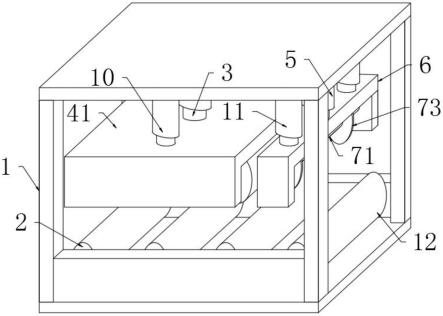

14.图1为本实用新型的结构示意图;

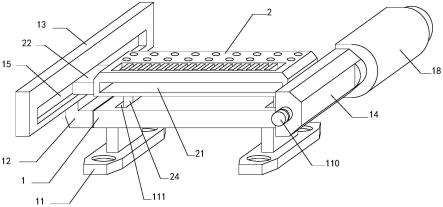

15.图2为本实用新型的右侧板剖视图;

16.图3为本实用新型的支撑杆结构示意图。

17.图中:1、底座;11、支撑板;12、支架;13、左侧板;14、右侧板;15、滑槽;16、通槽;17、螺纹杆;18、减速电机;19、齿轮组;110、编码器;111、滑轨;2、流延膜机头;21、出料口;22、滑块;23、连接块;24、支撑杆。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-3,本实用新型公开了一种流延膜机挤出机构的移动机构,包括底座1,所述底座1的上方设置有流延膜机头2;

20.所述底座1的底部固定连接有支撑板11,所述底座1的左右两侧通过螺纹固定有支架12,所述支架12的上端固定连接有左侧板13和右侧板14,所述左侧板13的右侧开设有滑槽15,所述右侧板14的左侧开设有通槽16,所述通槽16的内部转动连接有螺纹杆17,所述右侧板14的后端固定安装有减速电机18,所述减速电机18的输出端设置有齿轮组19,所述右侧板14的前端设置有编码器110,所述底座1的上表面开设有滑轨111;

21.所述流延膜机头2的前端设置有出料口21,所述流延膜机头2的左侧固定连接有滑块22,所述流延膜机头2的右侧固定连接有连接块23,所述流延膜机头2的底部固定连接有支撑杆24。

22.具体的,所述滑块22滑动连接在滑槽15的内部,所述连接块23滑动连接在通槽16内部,所述连接块23与螺纹杆17螺纹连接。

23.本实施方案中,滑块22和连接块23分别通过滑槽15和通槽16与左侧板13和右侧板14滑动连接,对流延膜机头2的角度形成固定,从而使螺纹杆17转动过程中,连接块23可以在螺纹作用下前后移动,从而推动流延膜机头2前后移动,对工作位置进行调整。

24.具体的,所述齿轮组19由两个大小不一且相互啮合的齿轮构成,其中直径较小的齿轮与减速电机18的中轴同轴设置,直径较大的齿轮与螺纹杆17同轴设置。

25.本实施方案中,减速电机18工作时驱动直径较小的齿轮转动,直径较小的齿轮带动直径较大的齿轮转动,通过两个齿轮直径差距,从而降低螺纹杆17旋转的角速度,进而提高减速电机18调速过程中对螺纹杆17转速调节的精度以及对螺纹杆17转动圈数控制的精度。

26.具体的,所述编码器110与螺纹杆17传动连接。

27.本实施方案中,螺纹杆17转动过程中驱动编码器110的输入端,利用编码器110产生读数对螺纹杆17转动状态进行监控。

28.具体的,所述支撑杆24设置有两个,两个支撑杆24与滑轨111滑动连接,所述支撑杆24的底部设置有滚轮组,所述滚轮组与滑轨111内壁滚动连接。

29.本实施方案中,两个支撑杆24对流延膜机头2起到支撑作用,支撑杆24与滑轨111通过滚轮连接,提高支撑杆24在滑轨111中滑动的稳定性。

30.在使用时,启动减速电机18工作过程中通过齿轮组19带动螺纹杆17进行转动,螺纹杆17旋转过程中利用螺纹推动连接块23前后移动,进而推动流延膜机头2进行位移调整,同时编码器110产生读数,对螺纹杆17的转动状态进行监控。

31.综上所述,该流延膜机挤出机构的移动机构,通过设置滑块22和连接块23在流延膜机头2两侧形成位滑动结构,设置两个支撑杆24在流延膜机头2底部形成支撑与滑动结构,利用四个滑动结构保证流延膜机头2移动过程的稳定性,同时螺纹杆17与减速电机18的传动过程通过齿轮组19进行减速,提高减速电机18对螺纹杆17控制的精度,进而提高螺纹杆17对流延膜机头2驱动过程的精度和稳定性,从而降低流延膜机头2位移过程对流延膜法加工精度的影响。

32.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。