1.本发明涉及污水生化处理技术领域,特别是涉及一种生化反应系统及污水处理方法。

背景技术:

2.膜生物反应器(membrane bioreactor,简称mbr)是一种膜分离技术与生物处理技术相结合的新型态废水处理系统。以膜过滤组件取代传统生物处理技术末端的二沉池,主要利用膜分离设备截留混合液中的活性污泥与大分子有机物,活性污泥浓度因此大大提高,水力停留时间(hydraulic retention time,简称hrt)和污泥停留时间(sludge retention time,srt)可以分别控制,而难降解的物质在反应器中不断被水解最终被生物降解。膜生物反应器系统内混合液悬浮固体浓度(mixed liquor suspended solids,mlss)可提升至8000~10000mg/l,甚至更高,且污泥停留时间srt可延长至30天以上。相关技术中,膜生物反应器具有较高的设备投资以及运行能耗,难以推广使用。

技术实现要素:

3.本发明旨在至少解决相关技术中存在的技术问题之一。为此,本发明提出一种生化反应系统,将膜过滤池设置在好氧区内,将好氧区分隔形成第一好氧区和第二好氧区,充分利用膜过滤池内膜擦洗曝气强度远高于好氧区生化曝气强度的差异,使得膜过滤池内形成气提效应,能够将膜过滤池内浓缩后的硝化污泥更大比倍的直接沿程回流到第一好氧区,无需设置独立的回流设施,减少了一套回流设备以及一个控制节点,不仅运营管理更加简单,还可以大大节省了运行能耗。

4.本发明还提供了一种生化反应系统的污水处理方法。

5.根据本发明第一方面实施例提供的生化反应系统,包括:至少一个厌氧区,所述厌氧区的首端设置有用于接收污水的进水管路;至少一个缺氧区,所述缺氧区的首端通过第一过流通道连通于所述厌氧区的末端,所述缺氧区的末端通过第二过流通道连通于所述厌氧区的首端,所述第二过流通道的进水端设置有回流装置,所述缺氧区的末端的底部设有至少一个第一流出过水孔;至少一个好氧区,所述好氧区的首端形成有至少一个第三过流通道,所述第三过流通道的进水端连通于所述第一流出过水孔,所述第三过流通道内设置有气提装置;至少一个膜过滤池,所述膜过滤池设置在所述好氧区内,且与所述好氧区的底部密封连接,所述膜过滤池将所述好氧区分隔形成第一好氧区和第二好氧区,所述第一好氧区的首端连通于所述第三过流通道的出水端,所述第一好氧区的末端连通于所述第二好氧区的首端,所述第二好氧区的末端通过第二流出过水孔连通于所述缺氧区的首端;其中,所述膜过滤池朝向所述第二好氧区的一侧的底部形成有至少一个第三流出过水孔,所述膜过滤池朝向所述第一好氧区的一侧的顶部形成有至少一个第四流出过水孔,所述膜过滤池内设置有至少一个膜过滤组件,所述膜过滤组件的底部设有膜擦洗曝气

装置;至少一个产水管路,连通于所述膜过滤组件,用于排出过滤分离的清水;至少一个排泥管路,所述排泥管路连通于所述膜过滤池和/或所述好氧区。

6.根据本发明的一个实施例,所述膜过滤池包括并列设置的第一隔墙和第二隔墙,所述第一隔墙和所述第二隔墙的底部连接于所述好氧区的底部,所述膜过滤组件和所述膜擦洗曝气装置设置于所述第一隔墙和所述第二隔墙之间;所述第一隔墙的底部形成有至少一个所述第三流出过水孔,所述第二隔墙的顶部形成有至少一个所述第四流出过水孔。

7.根据本发明的一个实施例,所述第一隔墙靠近所述第二好氧区的一侧设置有第三隔墙,所述第三隔墙和所述第一隔墙之间具有间隔,且所述第三隔墙的顶部形成有至少一个第五流出过水孔;或者,所述第一隔墙靠近所述第二好氧区的一侧设置有第四过流通道,所述第四过流通道连通于所述第三流出过水孔。

8.根据本发明的一个实施例,所述缺氧区内设置有导流板,所述导流板用于调整所述缺氧区内流体的流动路径。

9.根据本发明的一个实施例,所述第二好氧区的末端设置有do在线监测仪表和/或orp在线监测仪表。

10.根据本发明的一个实施例,所述膜过滤组件包括中空纤维膜、平板膜、卷式膜以及陶瓷膜中的至少一种。

11.根据本发明第二方面实施例提供的生化反应系统的污水处理方法,包括以下步骤:将污水通入厌氧区,所述污水中的优质碳源与所述厌氧区内的反硝化污泥混合液充分混合后发生厌氧释磷反应;厌氧释磷反应之后的混合液进入缺氧区的首端,并与来自第二好氧区的末端的硝化污泥混合液混合后发生反硝化脱氮除磷反应和反硝化脱氮除碳反应,得到反硝化污泥混合液;一部分所述反硝化污泥混合液进入所述厌氧区进行循环,另一部分所述反硝化污泥混合液进入好氧区发生好氧吸磷反应、好氧除碳和硝化反应,得到硝化污泥混合液;一部分所述硝化污泥混合液通过所述第二好氧区的末端进入所述缺氧区的首端进行循环,另一部分所述硝化污泥混合液通过第三流出过水孔进入膜过滤池进行膜过滤以实现泥水分离;经膜过滤分离的清水通过产水管路流出,经膜过滤分离后的浓缩硝化污泥混合液的一部分排出,另一部分通过第四流出过水孔沿程回流至第一好氧区,并随着所述反硝化污泥混合液在所述好氧区内进行循环。

12.根据本发明的一个实施例,所述膜过滤池内的污泥浓度控制在3g/l~15g/l。

13.根据本发明的一个实施例,所述第二好氧区的末端的do≤2.0mg/l和/或orp≤ 150.0mv。

14.根据本发明的一个实施例,由所述缺氧区回流至所述厌氧区的回流比小于等于200%,由所述缺氧区流入所述好氧区的循环比大于等于300%,所述膜过滤池流入所述第一

好氧区的循环比大于等于200%。

15.本发明中的上述一个或多个技术方案,至少具有如下技术效果之一:根据本发明第一方面实施例提供的生化反应系统,包括:至少一个厌氧区,厌氧区的首端设置有用于接收污水的进水管路;至少一个缺氧区,缺氧区的首端通过第一过流通道连通于厌氧区的末端,缺氧区的末端通过第二过流通道连通于厌氧区的首端,第二过流通道的进水端设置有回流装置,缺氧区的末端的底部设有至少一个第一流出过水孔;至少一个好氧区,好氧区的首端形成有至少一个第三过流通道,第三过流通道的进水端连通于第一流出过水孔,第三过流通道内设置有气提装置;至少一个膜过滤池,膜过滤池设置在好氧区内,且与好氧区的底部密封连接,膜过滤池将好氧区分隔形成第一好氧区和第二好氧区,第一好氧区的首端连通于第三过流通道的出水端,第一好氧区的末端连通于第二好氧区的首端,第二好氧区的末端通过第二流出过水孔连通于缺氧区的首端;其中,膜过滤池朝向第二好氧区的一侧的底部形成有至少一个第三流出过水孔,膜过滤池朝向第一好氧区的一侧的顶部形成有至少一个第四流出过水孔,膜过滤池内设置有至少一个膜过滤组件,膜过滤组件的底部设有膜擦洗曝气装置;至少一个产水管路,连通于膜过滤组件,用于排出过滤分离的清水;至少一个排泥管路,排泥管路连通于膜过滤池和/或好氧区。将膜过滤池设置在好氧区内,将好氧区分隔形成第一好氧区和第二好氧区,充分利用膜过滤池内膜擦洗曝气强度远高于好氧区生化曝气强度的差异,使得膜过滤池内形成气提效应,能够将膜过滤池内浓缩后的硝化污泥更大比倍地直接沿程回流到第一好氧区,无需设置独立的回流设施,减少了一套回流设备以及一个控制节点,不仅运营管理更加简单,还可以大大节省了运行能耗。

附图说明

16.为了更清楚地说明本发明实施例或相关技术中的技术方案,下面将对实施例或相关技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

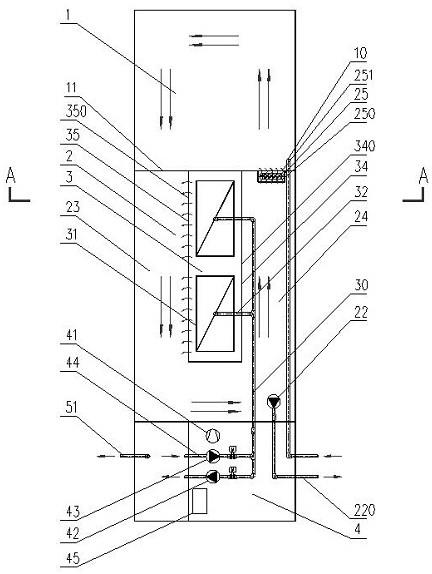

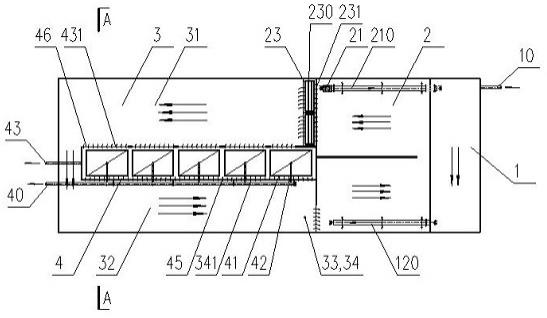

17.图1为本发明第一种实施例提供的生化反应系统的示意图;图2是本发明第一种实施例提供的生化反应系统的a-a剖面图;图3是本发明第二种实施例提供的生化反应系统的示意图;图4是本发明第二种实施例提供的生化反应系统的b-b剖面图;图5是本发明第三种实施例提供的生化反应系统的示意图;图6是本发明第三种实施例提供的生化反应系统的c-c剖面图;图7是本发明第四种实施例提供的生化反应系统的示意图;图8是本发明第四种实施例提供的生化反应系统的d-d剖面图;图9是本发明实施例提供的生化反应系统的污水处理方法的流程图之一。

18.附图标记:1、厌氧区;2、缺氧区;3、好氧区;4、膜过滤池;10、进水管路;120、第一过流通道;210、第二过流通道;230、第三过流通道;21、回流装置;23、气提装置;31、第一好氧区;32、第二好氧区;33、do在线监测仪表;34、orp在线监测仪表;231、第一流出过水孔;321、第二流出

过水孔;341、第三流出过水孔;431、第四流出过水孔;40、产水母管;41、膜过滤组件;42、产水管路;43、排泥管路;44、膜擦洗曝气装置;45、第一隔墙;46、第二隔墙;47、第三隔墙;342、第五流出过水孔;340、第四过流通道。

具体实施方式

19.为使发明的目的、技术方案和优点更加清楚,下面将结合发明中的附图,对发明中的技术方案进行清楚地描述,显然,所描述的实施例是发明一部分实施例,而不是全部的实施例。基于发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于发明保护的范围。

20.在本发明实施例的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明实施例的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

21.在本发明实施例的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明实施例中的具体含义。

22.在本发明实施例中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

23.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明实施例的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

24.相关技术中,膜生物反应器具有较高的设备投资以及运行能耗,难以推广使用。

25.经过认真分析mbr的能耗组成,主要包括厌氧区1和缺氧区2的搅拌,好氧区3的生化曝气,膜过滤组件41的擦洗曝气,产水泵的运行,膜池至好氧区3的回流,好氧区3至缺氧区2的回流,缺氧区2至厌氧区1的回流等。其中,膜过滤组件41的擦洗曝气与好氧区3的生化曝气是最大的耗能组成,一般可以占到总能耗的50%以上。当设计水质较低时,往往会出现膜过滤组件41的擦洗风量大于好氧区3的生化风量,这主要是因为膜过滤组件41的擦洗风量直接或间接与设计水量相关,与设计水质无关,而生化风量则是与设计水量和设计水质

都直接相关造成的。此外,限于能耗效益与工艺控制条件,好氧区3至缺氧区2的回流比一般控制在200%~400%,缺氧区2至厌氧区1的回流比一般控制在100%~200%,采用传统的泵送回流方法,一般会占到总能耗的20%左右;厌氧区1和缺氧区2的搅拌能耗一般与设计的池容直接相关,一般会占到总能耗的20%左右;产水泵的运行能耗通常会占到总能耗的5%左右,除了与膜的性能相关外,还与设计通量相关。

26.根据本发明第一方面实施例提供的生化反应系统,请参阅图1至图8,包括至少一个厌氧区1、至少一个缺氧区2、至少一个好氧区3、至少一个膜过滤池4、至少一个产水管路42和至少一个排泥管路43,厌氧区1、缺氧区2、好氧区3、膜过滤池4、产水管路42以及排泥管路43的数量和规格根据需要设置。

27.需要说明的是,厌氧区1、缺氧区2以及好氧区3(包括第一好氧区31和第二好氧区32)均包括首端和末端;在每个污水处理区的内部,污水或者混合液沿首端流向末端,例如在厌氧区1内,污水沿着厌氧区1的首端向末端流动;在具有先后处理顺序的处理区之间,污水或者混合液沿着上一处理区的末端流向下一处理区的首端,例如混合液沿着厌氧区1的末端流向缺氧区2的首端;依次类推,污水或者混合液在生化反应系统内循环流动,流动方向确定。

28.厌氧区1的首端设置有进水管路10,进水管路10用于接收外界污水。污水中的优质碳源与厌氧区1内循环的反硝化污泥混合液充分混合,在厌氧区1内发生厌氧释磷反应以及水解反应。

29.在一些实施例中,请参阅图3、图5或图7,厌氧区1的数量至少为两个,多个厌氧区1依次连通,增加了厌氧释磷反应以及水解反应的过程,此时多个厌氧区1作为一个整体考虑。

30.缺氧区2的首端通过第一过流通道120连通于厌氧区1的末端,厌氧释磷反应之后的混合液通过第一过流通道120进入缺氧区2的首端。缺氧区2的末端通过第二过流通道210连通于厌氧区1的首端,第二过流通道210的进水端设置有回流装置21,回流装置21用于将缺氧区2内的部分反硝化污泥混合液通入厌氧区1内进行循环。

31.在一些实施例中,回流装置21包括潜水轴流泵和厌氧气气提装置中的至少一个。

32.厌氧释磷反应之后的混合液在缺氧区2内与来自第二好氧区32的末端的硝化污泥混合液混合,并发生反硝化脱氮除磷反应和反硝化脱氮除碳反应,得到反硝化污泥混合液。一部分反硝化污泥混合液随着回流装置21和第二过流通道210进入厌氧区1的首端,与污水中的优质碳源继续发生厌氧释磷反应,另一部分反硝化污泥混合液进入好氧区3内发生好氧反应。

33.缺氧区2的末端的底部形成有至少一个第一流出过水孔231,第一流出过水孔231用于连通缺氧区2与好氧区3。好氧区3的首端形成有至少一个第三过流通道230,第三过流通道230的进水端连通于第一流出过水孔231,在第一流出过水孔231与第三过流通道230均为多个时,第一流出过水孔231与第三过流通道230一一对应连通,多个第三过流通道230的出水端可以集中设置在好氧区3的首端的局部位置,也可以分散设置在好氧区3的首端的不同位置。

34.需要说明的是,第三过流通道230内设置有气提装置23,气提装置23可以将缺氧区2的末端的部分反硝化污泥混合液推入好氧区3的首端,气提装置的效率较高,有利于降低

回流能耗,而且采用高效率的回流方法,容易实现更高的回流比,可以明显提升全流程的脱氮功效。

35.膜过滤池4设置在好氧区3内,且与好氧区3的底部密封连接,膜过滤池4将好氧区3分隔形成第一好氧区31和第二好氧区32,第一好氧区31的首端连通于第三过流通道230的出水端,第一好氧区31的末端连通于第二好氧区32的首端,第二好氧区32的末端通过第二流出过水孔321连通于缺氧区2的首端。

36.第一好氧区31和第二好氧区32形成u形结构,第一好氧区31的末端和第二好氧区32的首端连通,不会阻挡好氧区3内混合溶液以及硝化污泥混合液的流动。

37.在好氧区3内,通过曝气装置提升混合液的含氧量,反硝化污泥混合液发生好氧吸磷反应、好氧除碳和硝化反应,最终得到硝化污泥混合液,硝化污泥混合液中含有气体、液体以及污泥等,需要分离出气体、清水以及硝化污泥,其中清水和部分硝化污泥排出,另一部分硝化污泥再次进入缺氧区2的首端进入下一循环。

38.其中,膜过滤池4朝向第二好氧区32的一侧的底部形成有至少一个第三流出过水孔341,膜过滤池4朝向第一好氧区31的一侧的顶部形成有至少一个第四流出过水孔431,膜过滤池4内设置有至少一个膜过滤组件41,膜过滤组件41的底部设有膜擦洗曝气装置44,膜过滤组件41包括滤膜以及用于固定滤膜的膜架等。

39.产水管路42连通于膜过滤池4内的膜过滤组件41,用于排出膜过滤组件41过滤分离的清水。排泥管路43连通于膜过滤池4和/或好氧区3,用于排出浓缩的硝化污泥混合液。

40.可以理解的是,好氧区3内的一部分硝化污泥混合液通过第二好氧区32的末端进入缺氧区2的首端进行循环,另一部分硝化污泥混合液通过第三流出过水孔341进入膜过滤池4内进行膜过滤以实现泥水分离。

41.经膜过滤分离后的清水沿着产水管路42排出,多个产水管路42也可以连通于产水母管40,清水汇集至产水母管40之后再排出。经膜过滤分离后的浓缩硝化污泥混合液的一部分排出,另一部分通过第四流出过水孔431沿程回流至第一好氧区31,并随着反硝化污泥混合液在好氧区3内进行循环。

42.根据本发明实施例提供生化反应系统,包括至少一个厌氧区1、至少一个缺氧区2、至少一个好氧区3和至少一个膜过滤池4;厌氧区1的首端设置有进水管路10,进水管路10可以向厌氧区1内通入污水,污水中的优质碳源与厌氧区内的反硝化污泥混合液充分混合后发生厌氧释磷反应;缺氧区2的首端通过第一过流通道120连通于厌氧区1的末端,缺氧区2的末端通过第二过流通道210连通于厌氧区1的首端,厌氧释磷反应之后的混合液进入缺氧区2的首端,并与来自第二好氧区32的末端的硝化污泥混合液充分混合,发生反硝化脱氮除磷反应和反硝化脱氮除碳反应,得到反硝化污泥混合液;缺氧区2的末端的底部形成有第一流出过水孔231,第一流出过水孔231通过第三过流通道230连通于第一好氧区31的首端,气提装置23将部分反硝化污泥混合液通入好氧区3发生好氧吸磷反应、好氧除碳和硝化反应,得到硝化污泥混合液,另一部分反硝化污泥混合液进入厌氧区1进行循环;膜过滤池4设置在好氧区3内,将好氧区3分隔成u形布置的第一好氧区31和第二好氧区32,第二好氧区32的一部分硝化污泥混合液进入膜过滤池4,通过膜过滤组件41的泥水分离得到的清水排出,经分离的浓缩硝化污泥混合液,在膜过滤池4的气提效应作用下,被沿程提升至第一好氧区31内进行循环;另一部分硝化污泥混合液通过第二好氧区32末端的第二流出过水孔321进入

缺氧区2的首端进入下一循环。

43.第一方面,与相关技术相比,将膜过滤池4置于好氧区3内,并充分利用膜过滤池4对好氧区3进行分隔,优化了好氧区3内流体的流动路径,不仅避免了短流现象,还可以实现一体化结构,使得污水厂布置更紧凑,更有利于节省占地;其次,由于采用一体化池型结构,有利于降低工艺流程过程中高程设置,甚至无需各功能分区出现明显的高差设计,这方便使用更为高效的回流方法,比如气提装置、轴流泵等,有利于降低回流能耗;最后,由于使用高效率的回流方法,可以突破能耗效益的限制实现更高的回流比,不仅能够提高整个生化池的平均污泥浓度,进一步提升单位池容的处理效率,还可以明显提升生化反应系统全流程的脱氮除磷功效。

44.第二方面,从运行能耗方面来看,膜过滤池4无需采用独立的污泥回流装置将膜过滤组件41分离的浓缩污泥回流到好氧区3,而是充分利用膜过滤池4内膜擦洗曝气强度远高于好氧区3内生化曝气强度所形成的气提效应,将浓缩硝化污泥混合液直接沿程回流到第一好氧区31进行循环处理,从而减少了一套回流设备以及一个控制节点,不仅使得运营管理更加简单,而且明显降低了回流能耗;而且此回流比很容易做到500%以上,其带来的好处不仅仅是提高了整个生化池内的平均污泥浓度,还有利于增加膜过滤组件41表面错流流速,从而可以减少膜过滤组件41的擦洗风量,降低膜过滤组件41的擦洗能耗;此外,由于膜过滤池4内较高的曝气强度一般都会使得膜过滤池4内含有较高的溶解氧,较高的回流比可以将更多膜过滤池4内的溶解氧回流到好氧区3进行重复利用,从而有利于减少好氧区3的生化曝气风量,降低了好氧区3的生化曝气能耗。

45.第三方面,较大的膜过滤池4至好氧区3的回流比,提高了膜过滤组件41表面的错流流速,不仅能够显著提高膜过滤组件41的分离功效,提高膜过滤组件41的过水通量,降低膜过滤组件41的污堵风险,从而提高膜过滤组件41分离功效的稳定性,并能够大大延长膜过滤组件41的清洗周期和使用寿命;而且还可以选择控制更高的膜过滤池4内污泥浓度,来进一步提升生化池的单位池容的处理效率。

46.第四方面,好氧区3的分区设置,可以根据实际需要灵活控制不同好氧区3的溶解氧浓度,例如第一好氧区31末端的溶解氧可以控制在4.0mg/l以上,来提高第一好氧区31的好氧生化反应速率,第二好氧区32的末端的溶解氧可以控制在2.0mg/l以下,可以防止回流硝化液中较高的溶解氧冲击缺氧区2的反硝化功能以及造成碳源的浪费。而且结合高污泥浓度的特点,可以大大提高采用溶解氧和/或氧化还原电位控制策略的灵敏度。

47.第五方面,本发明实施例结合了现有uct生化反应器的优点,例如在无需做进水二次分配的前提下,就能实现原污水中的优质碳源(vfas)或者厌氧区1水解产生的优质碳源(vfas)首先出现在厌氧区1内;在基本没有溶解氧或硝态氮等电子受体的情况下,优质碳源由除磷菌(paos)以pha或phb的形式储存于体内,然后随着除磷菌(paos)进入缺氧区2内用于反硝化,进而实现反硝化除磷的目的,可以达到优质碳源(vfas)一碳双用的效果与目的,提升了反应器同步脱氮除磷的性能。

48.根据本发明的一个实施例,膜过滤池4包括并列设置的第一隔墙45和第二隔墙46,第一隔墙45和第二隔墙46的底部连接于好氧区3的底部,膜过滤组件41和膜擦洗曝气装置44设置于第一隔墙45和第二隔墙46之间。第一隔墙45的底部形成有至少一个第三流出过水孔341,第二隔墙46的顶部形成有至少一个第四流出过水孔431。

49.可以理解的是,第一隔墙45位于靠近第二好氧区32的一侧,第一隔墙45底部设有至少一个第三流出过水孔341,第一隔墙45顶部高于膜过滤池4的池内液位。第二隔墙46位于靠近第一好氧区31的一侧,第二隔墙46底部与好氧区3的底部密封连接,第二隔墙46的顶部设有至少一个第四流出过水孔431,且第四流出过水孔431的孔顶标高低于膜过滤池4的池内液位。第一隔墙45和第二隔墙46的尺寸根据需要设置,且第一隔墙45和第二隔墙46的两端封闭。

50.根据本发明的一个实施例,请参阅图6,第一隔墙45靠近第二好氧区32的一侧设置有第三隔墙47,第三隔墙47和第一隔墙45之间具有间隔,且第三隔墙的顶部形成有至少一个第五流出过水孔342。

51.可以理解的是,第三隔墙47和第一隔墙45之间形成有过流通道,可以允许第二好氧区32内的硝化污泥混合液通过第五流出过水孔342进入第三流出过水孔341,第三隔墙47将膜过滤池4和第二好氧区32的大部分隔离开,避免了添加物质或者混合液之间的相互干扰。

52.在其它实施例中,请参阅图8,第一隔墙45靠近第二好氧区32的一侧设置有第四过流通道340,第四过流通道340连通于第三流出过水孔341。

53.可以理解的是,第四过流通道340可以是多根污水管道,管道的进口远离第三流出过水孔341,可以避免膜过滤池4和第二好氧区32内添加物质或者混合液之间的相互干扰,方便了膜过滤组件41的清洗。

54.在一些实施例中,缺氧区2内有导流板,导流板可以调整缺氧区2内流体的流动路径。

55.在第一种情况下,导流板设置在缺氧区2的中部位置,且连接于缺氧区2的一侧的侧壁,缺氧区2内的流体不会从首端直接流动到末端,而是沿着导流板与缺氧区2不连接的位置流动,形成弯折的流动路径,增加了流动路径的长度,延长了反硝化脱氮除磷反应和反硝化脱氮除碳反应的时长,提高了生物脱氮除磷的效果。

56.在第二种情况下,导流板设置在缺氧区2的中部,且导流板的两端不与缺氧区2的侧壁连通,缺氧区2内围绕导流板形成环状循环的流动路径,增加了流动路径的长度,促进了反硝化脱氮除磷反应和反硝化脱氮除碳反应的发生,提高了生物脱氮除磷的效果。

57.在其它情况下,导流板的数量为多个,导流板用以增加流动路径的长度,或者形成折流效果,促进混合液的混合以及反应的时长。

58.在一些实施例中,厌氧区1内设置有搅拌装置(图中未示出),搅拌装置可以使污水中的优质碳源与反硝化污泥混合液充分混合,有助于厌氧释磷反应的发生。

59.可以理解的是,搅拌装置包括潜水搅拌器、abr(anaeorpbic baffled reactor)上下折流导流板和厌氧气搅拌中的至少一个。

60.硝化污泥混合液进入第二好氧区32的末端,一部分硝化污泥混合液进行气体、清水以及污泥的分离,另一部分硝化污泥混合液进入缺氧区2的首端进入下一个循环,因此需要对第二好氧区32的末端的硝化污泥混合液的含氧量进行监测,避免对其它环节产生干扰。

61.在一些实施例中,第二好氧区32的末端设置有do在线监测仪表33和/或orp在线监测仪表34,do在线监测仪表33和orp在线监测仪表34分别用于检测硝化污泥混合液中的溶

解氧含量和氧化还原电位。

62.可以理解的是,好氧区3内设置有曝气装置,可以调整好氧区3内混合液的含氧量,do在线监测仪表33和orp在线监测仪表34可以实时反映的硝化污泥混合液的含氧量,可以对污水处理过程进行监控,还可以根据相关检测结果调整曝气量,以达到最佳的污水处理效果。

63.在一些实施例中,膜过滤组件41包括中空纤维膜、平板膜、卷式膜以及陶瓷膜中的至少一种。

64.根据本发明第二方面实施例提供的生化反应系统的污水处理方法,请参阅图9,包括以下步骤:s200、将污水通入厌氧区,污水中的优质碳源与厌氧区内的反硝化污泥混合液充分混合后发生厌氧释磷反应;s210、厌氧释磷反应之后的混合液进入缺氧区的首端,并与来自第二好氧区的末端的硝化污泥混合液混合后发生反硝化脱氮除磷反应和反硝化脱氮除碳反应,得到反硝化污泥混合液;s220、一部分反硝化污泥混合液进入厌氧区进行循环,另一部分反硝化污泥混合液进入好氧区发生好氧吸磷反应、好氧除碳和硝化反应,得到硝化污泥混合液;s230、一部分硝化污泥混合液通过第二好氧区的末端进入缺氧区的首端进行循环,另一部分硝化污泥混合液通过第三流出过水孔进入膜过滤池进行膜过滤以实现泥水分离;s240、经膜过滤分离的清水通过产水管路流出,经膜过滤分离后的浓缩硝化污泥混合液的一部分排出,另一部分通过第四流出过水孔沿程回流至第一好氧区,并随着反硝化污泥混合液在好氧区内进行循环。

65.根据本发明实施例提供的生化反应系统的污水处理方法,至少具有以下优点:第一方面,将膜过滤池4置于好氧区3内,并充分利用膜过滤池4对好氧区3进行分隔,优化了好氧区3内流体的流动路径,不仅避免了短流现象,还可以实现一体化结构,使得污水厂布置更紧凑,更有利于节省占地;其次,由于采用一体化池型结构,有利于降低工艺流程过程中高程设置,甚至无需各功能分区出现明显的高差设计,这方便使用更为高效的回流方法,比如气提装置、轴流泵等,有利于降低回流能耗;最后,由于使用高效率的回流方法,可以突破能耗效益的限制实现更高的回流比,不仅能够提高整个生化池的平均污泥浓度,进一步提升单位池容的处理效率,还可以明显提升生化反应系统全流程的脱氮除磷功效。

66.第二方面,从运行能耗方面来看,膜过滤池4无需采用独立的污泥回流装置将膜过滤组件41分离的浓缩污泥回流到好氧区3,而是充分利用膜过滤池4内膜擦洗曝气强度远高于好氧区3内生化曝气强度所形成的气提效应,将浓缩硝化污泥混合液直接沿程回流到第一好氧区31进行循环处理,从而减少了一套回流设备以及一个控制节点,不仅使得运营管理更加简单,而且明显降低了回流能耗;而且此回流比很容易做到500%以上,其带来的好处不仅仅是提高了整个生化池内的平均污泥浓度,还有利于增加膜过滤组件41表面错流流速,从而可以减少膜过滤组件41的擦洗风量,降低膜过滤组件41的擦洗能耗;此外,由于膜过滤池4内较高的曝气强度一般都会使得膜过滤池4内含有较高的溶解氧,较高的回流比可

以将更多膜过滤池4内的溶解氧回流到好氧区3进行重复利用,从而有利于减少好氧区3的生化曝气风量,降低了好氧区3的生化曝气能耗。

67.第三方面,较大的膜过滤池4至好氧区3的回流比,提高了膜过滤组件41表面的错流流速,不仅能够显著提高膜过滤组件41的分离功效,提高膜过滤组件41的过水通量,降低膜过滤组件41的污堵风险,从而提高膜过滤组件41分离功效的稳定性,并能够大大延长膜过滤组件41的清洗周期和使用寿命;而且还可以选择控制更高的膜过滤池4内污泥浓度,来进一步提升生化池的单位池容的处理效率。

68.第四方面,好氧区3的分区设置,可以根据实际需要灵活控制不同好氧区3的溶解氧浓度,例如第一好氧区31末端的溶解氧可以控制在4.0mg/l以上,来提高第一好氧区31的好氧生化反应速率,第二好氧区32的末端的溶解氧可以控制在2.0mg/l以下,防止回流硝化液较高的溶解氧冲击缺氧区2的反硝化功能和碳源的浪费。而且结合高污泥浓度的特点,可以大大提高采用溶解氧和/或氧化还原电位控制策略的灵敏度。

69.第五方面,本发明实施例结合了现有uct生化反应器的优点,例如在无需做进水二次分配的前提下,就能实现原污水中的优质碳源(vfas)或者厌氧区1水解产生的优质碳源(vfas)首先出现在厌氧区1内;在基本没有溶解氧或硝态氮等电子受体的情况下,优质碳源由除磷菌(paos)以pha或phb的形式储存于体内,然后随着除磷菌(paos)进入缺氧区2内用于反硝化,进而实现反硝化除磷的目的,可以达到优质碳源(vfas)一碳双用的效果与目的,提升了反应器同步脱氮除磷的性能。

70.在一些实施例中,膜过滤池内的污泥浓度控制在3g/l~15g/l。

71.在一些实施例中,第二好氧区的末端的do≤2.0mg/l和/或orp≤ 150.0mv。

72.可以理解的是,在高污泥浓度条件下,通过低溶解氧的浓度对曝气风量进行控制,控制方法可靠,而且低溶解氧控制策略有利于提高曝气装置的充氧效率,节约了运行能耗。

73.在一些实施例中,由缺氧区2回流至厌氧区1的回流比小于等于200%,由缺氧区2流入好氧区3的循环比大于等于300%,膜过滤池4流入第一好氧区31的循环比大于等于200%。

74.可以理解的是,控制缺氧区2回流至厌氧区1的回流比以及缺氧区2流入好氧区3的循环比,可以对厌氧释磷反应以及反硝化除磷反应、好氧吸磷反应、好氧除碳、硝化反应和反硝化反应进行控制,调整回流比以及循环比,有助于提升生物脱氮除磷的效果。

75.综上所述,根据本发明实施例提供的生化反应系统及污水处理方法,具有以下优点:1、一体化结构,结构简单,不仅有利于节省占地,还节省了反应器的高程损失,有利于节能设计;2、膜过滤池的结构设计与布置方式,能够在不增加回流设施的前提下实现膜过滤池至好氧区的大比倍回流,减少一套回流系统和一个控制点,不仅减少了运行管理单元,还能够显著降低回流的运行能耗;3、膜过滤池至好氧区更大比倍的回流,有利于提高整个好氧区的平均污泥浓度,从而进一步提高整个生化池的平均污泥浓度,进一步提升单位池容的处理效率,进而节省占地,降低建设成本;4、膜过滤池至好氧区更大比倍的回流,有利于增加膜过滤组件表面的错流流速,可以减少膜过滤组件的擦洗风量,显著降低了膜过滤组件的擦洗能耗;

5、膜过滤池至好氧区更大比倍的回流,可以将膜过滤池内更多的浓缩硝化污泥混合液富含的溶解氧回流到好氧池进行重复利用,从而有利于减少好氧区的生化曝气风量,降低好氧区的生化曝气能耗;6、膜过滤池至好氧区更大比倍的回流,提高膜过滤组件表面的错流流速的同时,不仅能够显著提高膜过滤组件的分离功效,提高膜过滤组件的过水通量,降低膜过滤组件的污堵风险,从而提高膜过滤组件分离功效的稳定性,并能够大大延长膜过滤组件的清洗周期和使用寿命;7、膜过滤池至好氧区更大比倍的回流,提高膜过滤组件表面的错流流速的同时,还有利于选择控制更高的膜过滤池内污泥浓度,来进一步提升生化池的单位池容的处理效率;8、硝化液回流采用气提回流代替传统机械水泵回流,不仅大大降低了硝化液回流能耗,而且实现了低能耗的硝化液大比倍回流,有利于进一步提高缺氧区和厌氧区的污泥浓度,从而加强了缺氧区和厌氧区的生化功能,强化了生化反应系统的脱氮除磷功能;9、好氧区的分区设置,可以根据实际需要灵活控制不同好氧区的溶解氧浓度,比如最后一个好氧区采用低溶解氧和/或氧化还原电位控制策略,可以减少硝化液回流携氧量对缺氧区反硝化的不利影响;10、进水不需要进行二次配水,即可实现原污水中碳源在同步脱氮除磷过程中的合理分配,最大程度上实现了原污水中优质碳源的一碳双用,降低了同步脱氮除磷的碳源需求量。

76.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。