镍氢二次电池集电体用镀ni钢箔、镍氢二次电池集电体、以及镍氢二次电池

技术领域

1.本发明涉及镍氢二次电池集电体用镀ni钢箔、镍氢二次电池集电体、以及镍氢二次电池。

背景技术:

2.近年来,随着电脑或手机等电子设备的急速普及,会使用镍氢二次电池、锂离子二次电池、以至于锂聚合物二次电池等能够大量的充放电的电池。特别地,由于镍氢二次电池具有高能量密度,因此作为移动体通信、便携用信息终端用电源而利用。此外,镍氢二次电池的能量密度或输出特性虽然平庸,但在可靠性、安全性或成本方面有优势,近年在用于车载中也逐渐应用,其市场急速扩大。伴随于此,还进一步追求小型化、轻量化,因此对于在设备之中占据较大容积的电池,还追求进一步的用于小型化、轻量化的性能改善。

3.这样的二次电池的基本结构,由对箔状的金属集电体涂布引起可逆的电气化学反应的物质即所谓活性物质的电极、分离正极及负极的间隔片、电解液以及电池壳体构成。在镍氢二次电池中,通常将镍泡沫用作集电体或芯体,但镍泡沫经过复杂的制造工序形成多孔质体,因此价格高。此外,集电体或芯体自身并不直接贡献于电池容量。因此,以应对最近的高容量化的要求为目的,开始研究集电体使用平价且薄的金属箔。

4.作为上述例举的箔状的金属集电体,以往就提出了铁系的箔的方案。铁与铜相比较电阻虽然大,但随着近年的电池结构上的钻研,以及电池的用途、特性要求的多样化,电阻并不一定成为问题。

5.作为在负极集电体中使用铁箔的方案,专利文献1中提出了将厚度35微米以下的电解铁箔用于锂二次电池的负极的集电体中的方案。此外,从防锈性的观点出发,还提出了使用镀ni后的电解铁箔的方案。

6.专利文献2中提出了一种将在铁箔或实施镀ni的铁箔的表面形成三氧化二铁的金属箔用作锂二次电池等的非水电解质二次电池的负极集电体的方案。然而,该铁系金属箔并不能避免过放电时的fe溶出,而且容易引起负极电位下的副反应,作为结果,容易损害电池的效率或寿命。

7.专利文献3、4中提出了一种能够用于锂离子二次电池等的非水系电解液二次电池的负极集电体的钢箔。这些钢箔是薄且具有强度,轻量且经济,防锈性、过放电时的耐金属离子溶出性、负极电位下的稳定性优异的负极集电体用高强度钢箔。

8.如以上的专利文献所述可知,钢箔为薄而具有强度,轻量且经济,具有防锈性、过放电时的耐金属离子溶出性、负极电位下的稳定性,作为锂离子二次电池的负极集电体用优异。

9.然而,这些专利文献提出的铁箔、钢箔均用于锂离子二次电池,而不是用于镍氢二次电池的集电体。

10.专利文献3、4所记载的钢箔,薄且具有强度,防锈性、过放电时的耐金属熔出性、负

极电位下的稳定性优异,因此想要将这些钢箔用作镍氢二次电池的集电体。

11.然而,已知的是,若将专利文献3、4所述的钢箔用于镍氢二次电池的集电体时,则仅能够得到远远低于镍氢二次电池的理论容量(ah/kg)的容量。其原因被认为在于,锂离子二次电池的电解液与镍氢二次电池的电解液不同。锂离子二次电池的电解液是在锂电池的特性的基础上,使用非水系电解液。另一方面,在镍氢二次电池中,通常使用碱性水溶液。因此,在锂离子二次电池集电体用的钢箔中并不存在问题的、碱性水溶液下的从集电体的金属离子的溶出,被认为与镍氢二次电池中的电池容量降低相关。

12.现有技术文献

13.专利文献

14.专利文献1:特开平06-310126号公报

15.专利文献2:特开平06-310147号公报

16.专利文献3:特开2013-222696号公报

17.专利文献4:特许第6124801号公报

技术实现要素:

18.本发明的目的在于提供轻量且经济性的钢箔,薄且具有强度,防锈性、耐金属离子溶出性优异、实现高容量的镍氢二次电池的镍氢二次电池集电体用高强度钢箔、具备该镀ni钢箔的镍氢二次电池集电体、以及具备该镀ni钢箔的镍氢二次电池。

19.用于解决技术问题的技术手段

20.本技术的发明人们发现,上述镍氢二次电池的容量低的原因在于,作为集电体使用的钢箔的金属成分,尤其是fe成分在电解液中溶出,在正极上被氧化,并通过将具备抑制fe成分的溶出的镀ni层的钢箔作为镍氢二次电池正负极集电体用,从而完成了本发明。

21.此外,根据上述见解可知,得到一种镍氢二次电池集电体用高强度钢箔,对于具备用于抑制该fe成分的溶出的镀ni层的钢箔,通过在冷轧后以特定的条件实施热处理,从而维持防止fe的溶出的性能,并且具有优异的强度及断裂伸长率。

22.达成上述目的的本发明的宗旨如下。

23.(1)一种镍氢二次电池集电体用镀ni钢箔,其特征在于,以质量%计,含有

24.c:0.0001~0.0200%;

25.si:0.0001~0.0200%;

26.mn:0.005~0.300%;

27.p:0.001~0.020%;

28.s:0.0001~0.0100%;

29.al:0.0005~0.1000%;

30.n:0.0001~0.0040%;

31.ti及nb的一种或两种:分别为0.800%以下,

32.而且,剩余部分由fe及杂质构成,在两面具有镀ni层,

33.所述镀ni钢箔的第一面及第二面的镀ni层的厚度分别为0.15μm以上,

34.所述镀ni钢箔的厚度为5μm~50μm,

35.拉伸强度为高于400mpa且1200mpa以下,

36.表面缺陷面积率在所述镀ni钢箔的所述第一面及所述第二面均为5.00%以下。

37.(2)如上述(1)所述的镍氢二次电池集电体用镀ni钢箔,其特征在于,还具有3%以上的断裂伸长率。

38.(3)如上述(1)或(2)所述的镍氢二次电池集电体用镀ni钢箔,所述镀ni钢箔的厚度为10μm~30μm。

39.(4)如上述(1)~(3)的任一项所述的镍氢二次电池集电体用镀ni钢箔,所述镀ni钢箔的第一面以及第二面的所述镀ni层的厚度分别为0.20μm以上1.50μm以下。

40.(5)一种镍氢二次电池集电体,由所述(1)~(4)的任一项所述的镍氢二次电池集电体用镀ni钢箔构成。

41.(6)一种镍氢二次电池,是在正极集电体上,依次层叠正极活性物质层、间隔片、负极活性物质层及负极集电体的镍氢二次电池,所述正极集电体及所述负极集电体的至少一者是上述(5)所述的镍氢二次电池集电体。

42.发明效果

43.根据本发明,能够提供一种薄而具有强度,作为电池容量低的原因的fe成分的溶出少、轻量且经济性的镍氢二次电池集电体及镍氢二次电池。本发明的镍氢二次电池集电体用镀ni钢箔可以优选地使用在镍氢二次电池的正极集电体及负极集电体的任一者中。此外,可以得到此外伸展性更加优异的镍氢二次电池集电体用镀ni钢箔。

具体实施方式

44.本发明的镍氢二次电池集电体用镀ni钢箔(以下,有时简称为“镀ni钢箔”。)的特征在于,由下述的钢成分组分构成(%为质量%),镀ni钢箔的两面(第一面及第二面)的镀ni层的厚度分别为0.15μm以上,镀ni钢箔的厚度为5μm~50μm,拉伸强度为高于400mpa且1200mpa以下,表面缺陷面积率在所述镀ni钢箔的第一面及第二面均为5.00%以下。

45.本发明的镀ni钢箔的特征在于,尤其是表面缺陷面积率在镀ni钢箔的第一面及第二面均为5.00%以下。如前所述,若将锂离子二次电池集电体用的钢箔用作镍氢二次电池的集电体,则问题在于,在过放电时以外不太成为问题的集电体成分的金属离子溶出会引起电池容量的降低。

46.本技术的发明人研究发现,该电池容量的降低的原因在于,由于镀ni钢箔的表面缺陷,钢箔的金属成分,尤其是fe成分在碱性水溶液中溶出。

47.作为镀ni钢箔的表面缺陷,可以举出轧制镀ni后的钢板(薄板)而成为镀ni钢箔时,与轧制辊的接触、由被轧制件的变形所引入的镀ni层的裂缝或瑕疵、剥离等不良。可知的是,从该镀ni层的不良部分,钢箔的金属成分的fe在电解质的碱性水溶液中溶出,镍氢二次电池的电池容量急速降低。

48.本技术的发明人通过控制轧制镀ni后的钢板(薄板)而成为镀ni钢箔时的箔轧制工序,从而可以大大减少该镀ni层的不良。本发明的镀ni钢箔的表面缺陷面积率在第一面及第二面均为5.00%以下。表面缺陷面积率高于5.00%时,fe离子的溶出量变大,仅得到理论容量的一半以下的电池容量。优选在镀ni钢箔的表面没有缺陷,因此镀ni钢箔的缺陷面积率的下限为0%。

49.镀镍钢板的表面缺陷通常通过铁试剂试验来评价。本发明规定的镀ni钢箔的表面

缺陷面积率由根据下述试验方法所得到的试验片的第一面及第二面的表面缺陷的照片来计算。

50.作为具体的操作,首先,准备在纯水中溶解了亚铁氰化钠(六氰高铁(ii)酸钙三水和物)10g/l、铁氰化钾(六氰高铁(iii)酸钙三水和物)10g/l、以及氯化钠5g/l的铁试剂试验溶液。该试验溶液中,将在第一面及第二面具有镀ni层的50mm见方的镀ni钢箔试验片浸渍3分钟。从试验溶液中取出该试验片,水洗,在65℃下,干燥5分钟。将显现青色斑点的试验片的第一面及第二面拍摄照片,导入到计算机中,使用图像分析软件进行二值化处理,将第一面及第二面的缺陷面积率数值化。作为一个示例,记载使用基于imagej(图像分析软件)的两个阈值的二值化处理功能识别前述的青色斑点的方法。首先,将导入到计算机中的照片以8bit进行灰度化。此外,在以8bit保存的灰度图像中,光度为0时表示黑,最大值255时表示白。判明了作为光度的阈值而设定0和215时,能够精度良好地识别青色斑点。因此,处理图像,以使这些光度在0~215的范围进行变色,识别青色斑点。其后,使用分析功能计算青色斑点部的面积率。此外,二值化处理也可以使用imagej以外的图像分析软件。

51.本发明的镀ni钢箔的成分包括:c:0.0001~0.0200%、si:0.0001~0.0200%、mn:0.005~0.300%、p:0.001~0.020%、s:0.0001~0.0100%、al:0.0005~0.1000%、n:0.0001~0.0040%、ti及nb的一种或两种:分别为0.800%以下,剩余部分为fe及杂质。

52.首先,说明成分组成的限定理由。此外,在本说明书中,使用“~”表示的数值范围表示将“~”的前后所述的数值包含作为下限值及上限值的范围。表示为“小于”、“高于”的数值,该值不包含在数值范围中。成分的%表示质量%。

53.(c:0.0001~0.0200%)

54.c是提高钢的强度的元素,随着c含量的增加而容易引起加工硬化。随着c含量增加而冷轧时的变形阻力增大,则需要轧制辊中的高加压,因此在轧制镀ni后的钢板(薄板)而成为镀ni钢箔时引入的镀ni层的缺陷增加。并且,若过剩地含有c,则存在钢的电阻变差的情况,因此将c含量的上限设为0.0200%。c含量的下限并不特别地规定,但当前的精炼技术中的极限为0.0001%左右,因此将其作为下限。c含量较优选为0.0010%~0.0100%。

55.(si:0.0001~0.0200%)

56.si是提高钢的强度的元素,但若过剩地含有则存在钢的电阻变差的情况,因此将si含量的上限设为0.0200%。若将si含量设为小于0.0001%,则精炼成本极大,因此si含量的下限设为0.0001%。si含量较优选为0.0010%~0.0080%。

57.(mn:0.005~0.300%)

58.mn是提高钢的强度的元素,但若过剩地含有则存在钢的电阻变差的情况,因此将mn含量的上限设为0.300%。若使mn含量设为小于0.005%,则精炼成本可能会变得极大,并且存在钢过度软质化并且轧制性降低的情况,因此mn含量的下限设为0.005%。mn含量较优选为0.050%~0.200%。

59.(p:0.001~0.020%)

60.p是提高钢的强度的元素,但若过剩地含有则存在钢的电阻变差的情况,因此将p含量的上限设为0.020%。若p含量小于0.001%,则精炼成本可能会变得极大,因此p含量的下限设为0.001%。p含量较优选为0.001%~0.010%。

61.(s:0.0001~0.0100%)

62.s是降低钢的热加工性及耐腐蚀性的元素,因此越少越优选。并且,在本实施方式的钢箔那样的薄钢箔的情况下,若s较多,则存在s的存在引起的夹杂物造成电阻变差,或钢的强度降低的情况,因此s含量的上限设为0.0100%。若将s含量设为小于0.0001%,则存在精炼成本变得极大的情况,因此s含量的下限设为0.0001%。s含量较优选为0.0010%~0.0080%。

63.(al:0.0005~0.1000%)

64.al作为钢的脱氧元素含有0.0005%以上。若过剩地含有,则电阻变差,此外存在招致制造成本的增大的情况,因此al含量的上限设为0.1000%。al含量较优选为0.0100%~0.0500%。

65.(n:0.0001~0.0040%)

66.n是使钢的热加工性及加工性降低的元素,因此越少越优选,n含量的上限设为0.0040%。若将n含量设为小于0.0001%,则存在成本变得极大的情况,因此n含量的下限设为0.0001%。n含量较优选为0.0010%~0.0030%。

67.(ti及nb的一种或两种:分别为0.800%以下)

68.本发明的镀ni钢箔的钢箔还含有ti及/或nb为0.800%以下。ti及/或nb将钢中的c及n作为碳化物及氮化物进行固定,可以提高钢的加工性。但是,若过剩地添加,则存在招致制造成本的增大、以及电阻的恶化的情况。优选的含量范围为ti:0.010~0.800%、nb:0.005~0.050%。并且,较优选的含量范围为ti:0.010~0.100%、nb:0.005~0.040%。

69.(杂质)

70.本说明书中使用的用语“杂质”表示来源于原料的杂质元素、在制造镀ni钢板的过程中混入的元素及有意地添加的元素,是在不妨碍本发明的特性的范围的元素。在本发明的实施方式的钢箔中,在不妨碍本发明的特性的范围内允许杂质的混入。

71.本发明的钢箔,进一步附加性地,也可以代替fe的一部分,在不损害本实施方式的钢箔的特性的范围内可以含有b、cu、ni、sn、cr等的元素。

72.上述的镀ni钢箔的组分通过是一般的分析方法而测定的。组分的测定位置设为钢箔的中央部。在此,所谓中央部,是除了距镀ni钢箔的端部为1cm的部分之外的任意的位置。组分使用icp-aes(inductiveiy coupled plasma-atomic emission spectrometry:电感耦合等离子体-发光分光)测定。此外,c及s使用燃烧-红外线吸收法测定,n使用惰性气体熔融-热传导法测定。通过机械研磨除去表面的镀ni层后进行化学成分的分析。

73.本发明的镀ni钢箔在钢箔的第一面及第二面具有镀ni层。在此,所谓第一面,是指镀ni钢箔的一个面,所谓第二面,是指镀ni钢箔的另一个面。

74.钢箔上的附着于第一面及第二面的镀ni层的厚度分别为0.15μm以上。镀ni层的厚度越厚,防锈性越高,改善从钢箔的金属熔出性,但成本增加。各面的镀ni层的厚度即使高于2.00μm也不能确认显著地提高性能,因此从成本对效果的观点出发,镀ni层的厚度的实质性的上限为2.00μm。镀ni层的较优选的厚度为0.20μm以上1.50μm以下。

75.对箔轧制前的钢板的第一面及第二面实施镀ni(轧制前镀敷),对该镀ni钢板退火,形成fe-ni扩散层(也称为fe-ni合金层)后,进行箔轧制。对于具有镀ni层的钢板的箔轧制需要细心的注意。例如,在箔轧制时的镀ni层的伸展与钢板的伸展相比较小的情况下,有时会在镀ni层产生裂缝等的缺陷,该缺陷会引起箔强度降低。

76.作为不使箔强度降低的镀ni层,尤其优选软质镀ni层。具体而言,将钢板上所附着的不含有杂质以外的纯镀ni层,进行300℃以上的热处理,由此,将消除了镀敷层的应变的镀ni层设为本发明的镀ni钢箔中的软质镀ni层。此外,镀ni层也可以以修补在箔轧制中所导入的镀ni层的缺陷为目的,在箔轧制后附加实施。

77.此外,镀ni钢板的镀层厚度是根据jis h 8501-1999规定的试验方法测定的。即,制造上是通过镀敷电流值控制,直接对箔轧制前的钢格板的第一面及第二面实施镀ni(轧制前镀层),在对该镀ni钢板退火前,使用icp等的化学分析,测定镀ni的附着量(g/m2)。对每个镀ni层单位面积附着量预先制作标定曲线,从ni的荧光x线强度计算镀ni层厚度。但是,在对镀ni钢板退火后,扩散到内部的ni的检测强度降低,因此即使是相同的单位面积附着量,荧光x线强度被较低地检测出。因此,需要重新制作对镀ni钢板退火后的标定曲线。

78.并且,镀ni钢箔的镀层厚度通过辉光放电发光分光分析法(gds)测定。具体而言,在通过gds测定的ni原子的深度方向的分布中,将ni原子的含有比率为最大值的1/2的深度设为镀ni厚度。将通过gds测定的fe原子的含量为90质量%以上的区域设为钢箔。此外,将存在于镀ni层和钢箔之间的区域设为fe-ni合金层。在此,深度的基准使用换算成硅单晶的溅射时间和溅射速度之积所得到的厚度。此外,镀ni钢箔的镀ni层的ni含量的最大值为90质量%以上。该ni的最大含量通过gds测定各元素的含量而得到的。在本发明中,通过辉光放电发光分光分析法测定。

79.本发明的镀ni钢箔的厚度包含镀ni层为5μm~50μm。这是因为使用本发明那样的机械性强度充分高的镀ni钢箔来使电池小型化及轻量化的基础上,期待较薄的集电体、即薄的钢箔。出于小型化及轻量化的观点,钢箔越薄越优选,但不需要特别地限定下限。然而,若考虑成本或厚度的均匀性,则5μm以上即可。镀ni钢箔的厚度优选为5μm~40μm,较优选为10μm~30μm。

80.本发明的镀ni钢箔的拉伸强度为高于400mpa且1200mpa以下。此外,拉伸强度是在常温下的测定值。拉伸强度为400mpa以下时,存在引起如下问题的可能性:由于在集电体上涂布活性物质层时的处理导致的褶皱或弯折的发生、伴随充放电的活性物质的膨胀收缩,会导致钢箔变形或活性物质剥离。此外,钢箔的拉伸强度根据以jis z 2241规定的金属材料拉伸试验方法为标准的试验方法进行测定。试验片的形状为13b号,拉伸方向为轧制方向。试验速度设为1mm/min。优选的拉伸强度的下限为600mpa。

81.出于防止钢箔的褶皱、弯折、变形及活性物质的剥离的观点,不需要特别设定拉伸强度的上限。然而,若考虑到处理的容易性、以及工业上的轧制导致的加工硬化而得到强度时的稳定性,则1200mpa为钢箔的拉伸强度的实质性的上限。优选的拉伸强度的上限为1000mpa。

82.对于本发明的镀ni钢箔,可以通过在冷轧后实施热处理来赋予伸展。热处理后的镀ni钢箔的伸展优选为3%以上。较优选地,为4%以上,更加优选地为5%以上。若断裂伸长率为3%以上,则可以充分地防止卷绕镀ni钢箔时断裂。此外,在此,所谓伸展表示断裂伸长率。伸展是根据以jis z 2241-2011规定的金属材料拉伸试验方法为基准的试验方法测定的。试验片的形状设为13b号,拉伸方向设为轧制方向。试验速度设为1mm/min。

83.本发明的镀ni钢箔的制造方法如以下。首先,按照通常的薄板的制法,制造前述的规定的成分组成的薄板(钢板)。其后,对箔轧制前的钢板的第一面及第二面实施镀ni。对该

镀ni钢板进行退火,形成fe-ni扩散层(也称为fe-ni合金层)后,通过冷轧(箔轧制),制成5μm~40μm厚度的镀ni钢箔。利用由冷轧产生的加工硬化,制造高于600mpa且1200mpa以下的高强度的镀ni钢箔。

84.箔轧制时的累积轧制率设为70%以上。在此,所谓累积轧制率,是累积轧制量(最初的道次前的入口板厚与最终道次后的出口板厚之差)相对于最初的轧制机架的入口板厚的百分率。累积轧制率小于70%时,没有发现充分的箔强度。箔轧制时的累积轧制率优选为80%以上。累积轧制率的上限并不特别限定。然而,在通常的轧制能力下,是能够达成98%左右的累积轧制率的界限。此外,为了降低在各道次下的轧制引起的镀敷不良,轧制的各道次的轧制率优选设为5~40%的范围。

85.此外,将各道次的单位轧制载荷(kn/mm)控制在适当域中。所谓单位轧制载荷,是将从轧制辊施加于被加工件的荷重用被加工件的板宽进行除算得到的。优选的单位轧制载荷为0.5~1.2kn/mm。若小于0.5kn/mm,则伴随轧制的加工发热较小,镀ni层的柔软性降低,因此镀ni层产生裂缝,表面缺陷面积率升高。此外,即使高于1.2kn/mm,加工发热变得过多,因此镀ni层被轧制辊拾起(ni附着于轧制辊),因此表面缺陷面积率升高。

86.此外,可以对于如上述所制造的冷轧后的镀ni钢箔实施热处理。热处理在700℃~850℃的温度域、以3秒~30秒的条件进行。通过进行热处理,从而可以将伸展设为3%以上。此外,在此,所谓伸展,表示断裂伸长率。伸展是根据以jis z 2241-2011规定的金属材料拉伸试验方法为基准的试验方法测定的。试验片的形状设为13b号,拉伸方向设为轧制方向。试验速度设为1mm/min。

87.热处理的温度小于700℃时,镀ni钢箔的再结晶没有充分地进行,伸展达不到3%以上。因此,热处理的温度设为700℃以上。热处理的温度高于850℃时,镀ni层的ni扩散在钢箔中,因此表面缺陷率高于5%。因此,热处理的温度为850℃以下。

88.热处理的处理时间小于3秒时,镀ni钢箔的再结晶没有充分地进行,伸展达不到3%以上。因此,热处理的处理时间为3秒以上。热处理的处理时间高于30秒的情况下,镀ni层的ni扩散在钢箔中,因此表面缺陷率高于5%。因此,热处理的处理时间设为30秒以下。

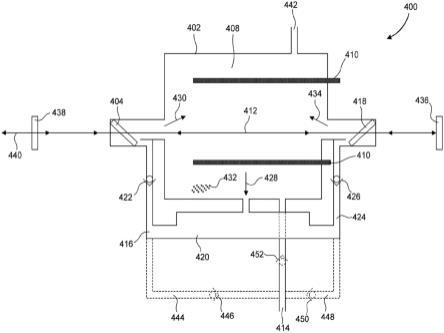

89.通过将本发明的镀ni钢箔用作镍氢二次电池正极集电体或负极集电体,可以得到电池容量不容易降低,即电池寿命长的镍氢电池。具体而言,通常的镍氢二次电池在正极集电体上,依次层叠正极活性物质层、间隔片、负极活性物质层及负极集电体,但可以将由本发明的实施方式的镀ni钢箔构成的镍氢二次电池集电体用于上述的正极集电体及上述的负极集电体的至少一者。本发明的实施方式的镍氢二次电池集电体可以直接使用镀ni钢箔,也可以为了改善与活性物质层的接触面积而实施表面加工。

90.镀ni钢箔优选地使用在正极集电体及负极集电体的任一者,但出于耐金属离子溶出性优异的观点,尤其优选可以作为正极集电体使用。

91.在该本发明的实施方式的镍氢电池中,本发明的实施方式的镀ni钢箔以外的各构成部件可以使用公知的部件。

92.作为镀ni钢箔以外的正极集电体及负极集电体,例如举出镍箔。

93.作为正极活性物质层所使用的活性物质,例如举出氢氧化镍。

94.作为负极活性物质层所使用的活性物质,例如举出贮氢合金。

95.作为间隔片,例如举出聚烯烃制无纺布、聚酰胺制无纺布。

96.这些构成部件以外,可以将公知的外装容器、集电引线、电解液、导电助剂、粘合剂作为构成部件使用。

97.[实施例]

[0098]

接着,针对本发明的实施例进行说明,但实施例的条件是为了确认本发明的可实施性及效果而采用的一条件例,本发明并不限定于该一条件例。本发明在不脱离本发明的宗旨、达成本发明的目的的范围内,可以采用各种条件。

[0099]

〔试验用镀ni钢箔的准备〕

[0100]

熔制具有下述成分的钢坯a、b。剩余部分为铁及杂质,单位为质量%。

[0101]

表1表1

[0102]

钢坯csimnpsalntinba0.00200.01000.0900.0050.00600.03300.00240.037-b0.00430.01300.1700.0120.00500.03400.0023-0.023

[0103]

(单位为质量%)

[0104]

(实施例1)

[0105]

由表1所示的成分组成的钢坯a、b,通过通常的薄板制造方法进行热轧、冷轧,得到板厚0.15mm的薄板。

[0106]

〔实施镀ni的操作〕

[0107]

在镀镍中,使用包含硫酸镍:320g/l、氯化镍:70g/l、硼酸:40g/l的镀敷浴,在浴温度:65℃、电解电流:20a/dm2的条件下,由于通板速度的不同而在钢板的两面(第一面及第二面)形成3.9~8.5μm的镀镍层。接着,在5%h2(剩余部分n2)气氛下以保持温度820℃且保持时间40sec下进行连续退火处理。

[0108]

〔箔轧制的操作〕

[0109]

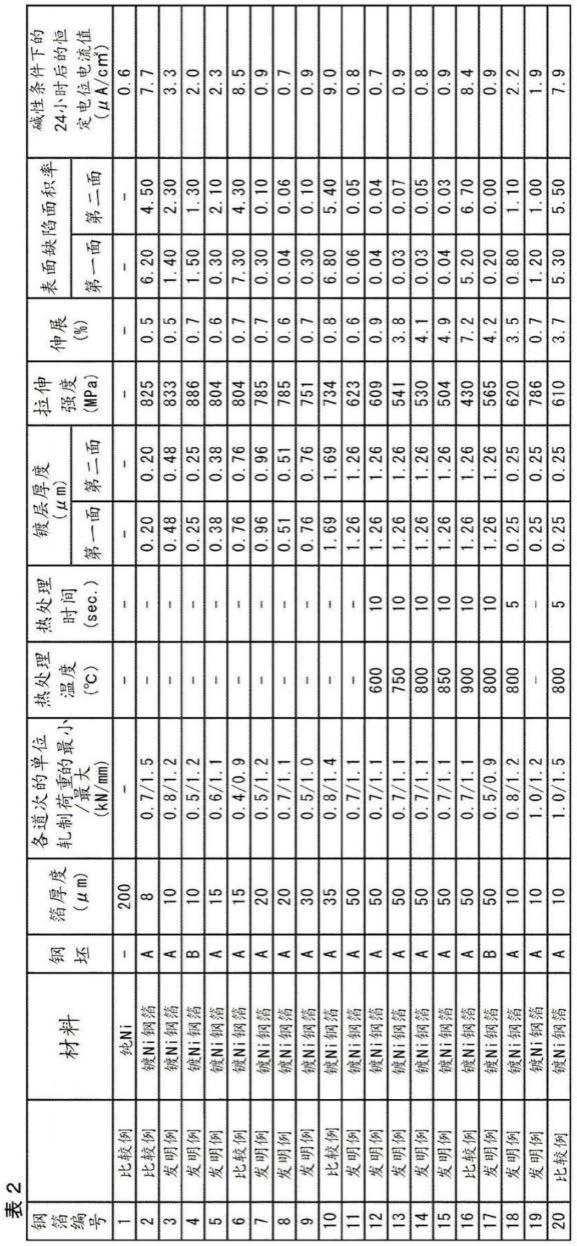

如表2所示,设定为各道次单位轧制载荷的最小/最大(kn/mm),进行箔轧制操作。通过上述操作,得到钢箔编号2~10的钢箔。

[0110]

〔镀ni钢箔的厚度的测定〕

[0111]

通过电气千分尺测定所得到的镀ni钢箔的厚度。

[0112]

〔镀层厚度的测定〕

[0113]

通过上述的辉光放电发光分光分析法测定所得到的钢箔的镀层厚度。在表2示出结果。

[0114]

〔拉伸强度的测定〕

[0115]

根据以jis z 2241-2011规定的金属材料拉伸试验方法为基准的试验方法测定所得到的镀ni钢箔的拉伸强度。

[0116]

〔表面缺陷面积率的测定〕

[0117]

根据使用所述的铁氰化钾的试验方法测定钢箔编号2~10的镀敷钢箔的表面缺陷面积率。拍摄所得到的试验片的第一面及第二面的表面缺

[0118]

陷的照片,使用图像分析软件imagej进行二值化处理,将第一面及第二面的缺陷面积率进行数值化。其后,使用分析功能计算青色斑点部的面积率。在表2中示出结果。

[0119]

〔碱性条件下的恒定电位试验〕

[0120]

为了评价耐金属离子溶出性,对钢箔编号2~10的钢箔,进行恒定电位试验,测定

碱性条件下的24小时后的恒定电位电流值(μa/cm2)。

[0121]

在被浸渍尺寸:50mm见方左右的试样的一端,用ni线进行点焊接,将连接部在寺冈制作所制作的产品编号no.647、厚度0.05mm的环状带中保护后,在盛满6n(规定)的koh试验液的带盖的特氟隆(注册商标)制容器中浸渍试样。试验温度设为65℃,在 0.4vvs.she、对极:pt,参照极:碱性用汞电极(bas制造re-61ap)的条件下施加电位。使用装置:使用北斗电工制造的恒电位仪ha-151b,测定施加电压24小时后的电流变化。将24小时后的恒定电位电流值为4μa/cm2以下的情况设为合格,将其以外设为不合格。在表2中示出结果。

[0122]

作为碱性条件下的24小时后的恒定电位电流值的评价的基准,作为钢箔编号1(比较例1)准备纯ni箔(箔厚度200μm)。如表2所示,在本发明例的钢箔编号3~5、7~9中,通过将轧制的各道次的单位轧制载荷控制在适当范围中,镀ni层的表面缺陷面积率在第一面及第二面均为5.00%以下。在发明例的钢箔编号8中,碱性条件下的24小时后的恒定电位电流值改善为与纯ni箔(钢箔编号1、比较例1)同等的水平。另一方面,在比较例的钢箔编号2、6、10中,由于轧制的各道次的单位轧制载荷脱离适当范围,因此尽管镀ni层的厚度在本发明的范围内,但镀ni层的表面缺陷面积率增大,因此碱性条件下的24小时后的恒定电位电流值很大地变差。

[0123]

(实施例2)

[0124]

在实施例2中确认到,对于冷轧后的镀ni钢箔,进行热处理,得到3%以上的伸展。

[0125]

〔试验用镀ni钢箔的准备〕

[0126]

由实施例1中熔制的钢坯a、b,通过与实施例1相同的薄板制造方法进行热轧、冷轧,得到板厚0.15mm的薄板。

[0127]

〔实施镀ni的操作〕

[0128]

在镀ni中,使用与实施例1相同的镀敷浴,在相同条件下,改变通板速度,在钢板的两面形成镀层厚度3.9~8.5μm的镀ni层。接着,在5%h2(剩余部分n2)氛围下以保持温度820℃且保持时间40秒进行连续退火处理。

[0129]

〔箔轧制的操作〕

[0130]

如表2所示,设定各道次单位轧制载荷的最小/最大(kn/mm),进行箔轧制操作。根据上述操作,得到钢箔编号11~20的钢箔。

[0131]

〔热处理的操作〕

[0132]

在箔轧制的操作后,以表2所示的热处理条件,进行热处理。此外,表2中的热处理温度及热处理时间的栏的“-”表示未进行热处理。

[0133]

〔镀ni钢箔的厚度的测定〕

[0134]

与实施例1同样地,由电气千分尺测定所得到的镀ni钢箔的厚度。在表2中示出结果。

[0135]

〔镀层厚度的测定〕

[0136]

与实施例1同样地,通过辉光放电发光分光分析法测定所得到的钢箔的镀层厚度。将镀ni层的厚度为0.15μm以上设为合格,将其以外设为不合格。在表2中示出结果。

[0137]

〔拉伸强度及拉伸的测定〕

[0138]

与实施例1同样地,按照jis z 2241-2011规定的金属材料拉伸试验方法为标准的试验方法,测定所得到的镀ni钢箔的拉伸强度及断裂伸长率。将断裂伸长率为3%以上设

为合格,将其以外设为不合格。在表2中示出结果。

[0139]

〔表面缺陷面积率的测定〕

[0140]

将钢箔编号11~20的镀ni钢箔的表面缺陷面积率,与实施例1同样地,根据使用铁氰化钾的试验方法进行测定。拍摄所得到的试验片的第一面及第二面的表面缺陷的照片,与实施例1同样地,使用图像分析软件imagej进行二值化处理,将第一面及第二面的表面缺陷面积率数值化。其后,使用分析功能计算青色斑点部的面积率。在表2中示出结果。

[0141]

〔在碱性条件下的恒定电位试验〕

[0142]

为了评价耐金属离子溶出性,对钢箔编号11~20的钢箔,与实施例1同样地进行恒定电位试验,测定碱性条件下的24小时后的恒定电位电流值(μa/cm2)。

[0143]

将24小时后的恒定电位电流值为4μa/cm2以下的情况设为合格,将其以外的设为不合格。在表2中示出结果。

[0144]

如表2所示,在钢箔编号13~15、17及18中,通过适当地控制轧制的各道次的单位轧制载荷及热处理条件,镀ni层的表面缺陷面积率在第一面及第二面均为5.00%以下,且伸展为3%以上。在钢箔编号11、12、19中,没有热处理工序,或热处理的条件脱离适当范围,因此伸展较低,但镀ni层的厚度、表面缺陷面积率处于本发明的范围内。此外,在钢箔编号16中,热处理温度过高,因此镀ni层的表面缺陷面积率增大,碱性条件下的24小时后的恒定电位电流值很大地变差。钢箔编号20,轧制加重过高,因此镀ni层的表面缺陷面积率变大,碱性条件下的24小时后的恒定电位电流值很大地变差。

[0145]

表2

[0146]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。