1.本发明属于全固态锂电池技术领域,具体涉及一种低界面电阻高锂金属稳定性全固态电池及其制备方法。

背景技术:

2.固态锂金属电池与传统的锂离子电池相比,采用固态电解质代替有机液态电解质,锂金属直接做负极,不仅具有良好的安全性而且显著提高了电池的能量密度,是下一代高能量密度及高安全性储能技术的发展方向。

3.电化学稳定性是全固态锂电池的重要指标之一,由于液态电解质在电池充放电过程中存在锂的不均匀沉积和溶解造成的锂枝晶问题,尽管被机械性能更好的固态电解质代替后电化学性能能有所改善。但是,全固态锂电池仍存在如下问题:1、固态电解质离子电导率低,造成较大的电阻和差的电池动力学性能;2、固态电解质和锂金属负极或正极之间的固固点接触较差,界面相容性较差,导致较大的界面阻值和较差的电池动力学性能;3、硫化物固态电解质与锂金属负极具有极强的反应活性,在电池充放电过程中会持续不间断分解成高阻副产物,同时由于硫化物电解质与氧化物正极材料之间的电压差会产生空间电荷层效应,以上问题均会造成电解质与电极之间差的界面稳定性进而导致全固态锂电池差的电化学性能。

4.目前,在各种无机固态电解质中,硫化物电解质因其接近甚至高于液态电解质(约10 ms cm-1

)的高离子电导率,以及良好的机械强度而备受关注。但是硫化物固态电解质由于与锂金属负极之间的界面不稳定和界面接触不良等问题,阻碍了硫化物电解质在全固态锂金属电池中的进一步发展。

5.针对硫化物电解质与锂金属负极之间的界面不稳定问题,虽然现有技术提出了在锂金属表面溅射界面保护层从而抑制电解质的反应与分解。但是,进一步研究表明,溅射法不仅成本高,而且由于界面保护层通常具有低的离子传输特性,降低了整体的离子电导率,导致全固态锂电池测试中往往倍率性能较差。此外,额外的保护层加入并没有从根本上改善硫化物电解质与锂金属之间的相容性。

6.因此,在保证硫化物电解质层高离子电导率的前提下,设计一种高界面接触性和高界面稳定性的固态电解质,对实现高能量密度、高安全性及成循环寿命的全固态电池具有重要意义。

技术实现要素:

7.基于上述现有技术,本发明提供了一种低界面电阻高锂金属稳定性全固态电池及其制备方法,该全固态锂电池界面接触性和稳定性好,解决了在硫化物固体电解质与电极之间固固界面接触不良和界面不稳定等问题,提升了全固态锂电池的循环稳定性,同时比容量高和倍率性能好。

8.该全固态锂电池的制备方法简单,操作方便,制作成本低。

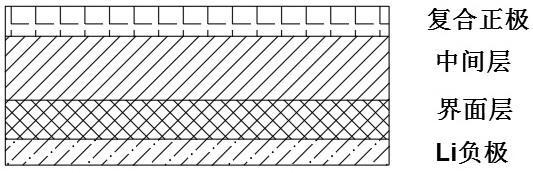

9.实现本发明上述目的所采用的技术方案为:一种低界面电阻高锂金属稳定性全固态电池,包括依次层叠设置的金属负极、界面层、中间层和复合正极;金属负极材料为锂金属片;电解质材料a为硫化物固态电解质材料li

10

snp2s

12-x

se

x

中的一种或几种的组合,其中2《x《12;中间层材料为电解质材料b,电解质材料b为为硫化物固态电解质材料li

10

(myp

1-y

)2s

12-x

se

x

中的一种或几种的组合,其中,m为ge、sn、si、sb元素的一种或多种,0≤y≤1,2《x《12;复合正极为活性材料、电解质材料c和导电碳材料混合物,电解质材料c与电解质材料b相同。

10.进一步,所述的硫化物固态电解质材料li

10

snp2s

12-x

se

x

的制备方法包括如下步骤:s1、在惰性气体气氛下,将li2s、p2s5、li2se和snse2按照li

10

snp2s

12-x

se

x

的化学计量比称重,球磨混匀,得到前驱体;s2、在惰性气体气氛下,将前驱体真空封装在石英管中,将石英管放入管式炉中,缓慢升温至500-600℃,在500-600℃下保温0.5-48h进行固相合成反应,反应结束后缓慢降温至室温,将所得固体产物粉碎,得到所述的硫化物固态电解质材料li

10

snp2s

12-x

se

x

。

11.进一步,所述的硫化物固态电解质材料li

10

(myp

1-y

)2s

12-x

se

x

的制备方法包括如下步骤:p1、在惰性气体气氛下,将li2s、ms2、p2s5和li2se按照li

10

(myp

1-y

)2s

12-x

se

x

的化学计量比称重,球磨混匀,得到前驱体;p2、在惰性气体气氛下,将前驱体真空封装在石英管中,将石英管放入管式炉中,缓慢升温至500-600℃,在500-600℃下保温0.5-48h进行固相合成反应,反应结束后缓慢降温至室温,将所得固体产物粉碎,得到所述的硫化物固态电解质材料li

10

(myp

1-y

)2s

12-x

se

x

。

12.进一步,所述的固相合成反应过程中,升温率为0.5-4℃/min,降温速率为1℃/min以下。

13.进一步,所述的锂金属片为锂箔。

14.进一步,所述的电解质材料b选自li

10

gep2s

12

、li

10

ge(p

0.925

sb

0.075

)2s

12

、li

10

sip2s

12

和li

10

snp2s

12-x

se

x

中的一种或几种。

15.进一步,所述的中间层和界面层的质量比为1-2:1。

16.进一步,所述的中间层和界面层的总厚度为1-1.5mm,其中,中间层厚度在0.7-1mm,界面层厚度在0.3-0.5mm。

17.进一步,所述的活性材料选自ti2s、se、licoo2、limn2o4中的一种或者几种。

18.进一步,所述的电碳材料选自乙炔黑、科琴黑、碳纳米管中的一种或者几种。

19.进一步,所述的活性材料的负载量为4mg/cm

2-8mg/cm2。

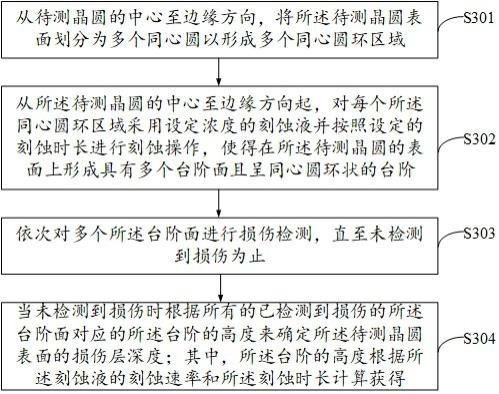

20.一种低界面电阻高锂金属稳定性全固态电池的制备方法,包括如下步骤:n1、将活性材料、电解质材料c和导电碳材料球磨混匀,活性材料、电解质材料c和导电碳材料的质量比为4-8:1-4:1-2,得到复合正极材料粉末;n 2

、将电解质材料a压制成片,得到界面层;

n 3

、在界面层的一表面上均匀添加电解质材料b,将电解质材料b压制成片,获得依次层叠的界面层和中间层;n 4

、在中间层的表面上均匀添加复合正极材料粉末,将复合正极材料粉末压制成片,获得依次层叠的界面层、中间层和复合正极;n 5

、在界面层外表面上放置锂金属片,获得依次层叠的金属负极、界面层、中间层和复合正极;n 6

、将依次层叠的金属负极、界面层、中间层和复合正极进行组装,获得所述的低界面电阻高锂金属稳定性全固态电池,以上步骤n 1

‑ꢀ

n 6

均在惰性气体气氛下进行。

21.与现有技术相比,本发明的优点与有益效果在于:1、本发明一方面对电解质层进行叠层设计,通过同系列不同硫化物电解质进行界面层和中间层组合,进而有效避免电解质层离子电导率的降低,同时解决了界面层不稳定的问题;另一方面,通过选定与中间层相匹配的硫化物电解质与正极材料组合设计复合正极材料,有效抑制了空间电荷层效应,进一步解决现有全固态锂电池技术中存在硫化物固体电解质与电极之间固固界面接触不良和界面不稳定等问题,从而提升全固态锂电池的倍率性能和循环稳定性。

22.2、本发明的界面层采用高含量se取代的硫化物电解质材料,其具有软的晶格,有着更好的界面接触性和稳定性,使得全固态锂电池界面兼容性高,电化学性能好。

23.3、本发明的固态电解质层包括中间层和界面层,中间层和界面层均采用为掺杂se的同系列硫化物固态电解质材料,相对于采用额外的离子电导率低的非硫化物界面层,如聚合物、无机混合物而言,其在不降低离子电导率的情况下,具有更好的兼容性以及有利于电极材料性能的发挥。

附图说明

24.图1为本发明的对称电池的构造示意图。

25.图2为本发明的全固态电池的构造示意图。

26.图3为实施例1对应的对称电池在室温0.05 ma/cm2下的充放电示意图。

27.图4为对比例1对应的对称电池在室温0.05 ma/cm2下的充放电示意图。

28.图5为实施例1的全固态电池在室温0.05 c下的充放电曲线示意图。

29.图6为对比例1的全固态电池在室温0.05 c下的充放电曲线示意图。

具体实施方式

30.下面结合具体实施例对本发明进行详细说明。

31.实施例1一种低界面电阻高锂金属稳定性全固态电池,如图1所示,包括依次层叠设置的金属负极、界面层、中间层和复合正极,中间层和界面层的厚度分别是0.7 mm 和0.3 mm。金属负极材料为锂箔,界面层材料为对锂金属界面稳定性较高的硫化物固态电解质材料li

10

snp2s5se7,中间层材料为离子电导率较高的硫化物固态电解质材料li

10

snp2s7se5,界面层材料li

10

snp2s5se7与中间层材料li

10

snp2s7se5的质量比为1:2。复合正极材料为se单质、正极硫化物固态电解质材料li

10

snp2s7se5和乙炔黑的混合物,se单质负载量为6mg/cm2。

32.上述的硫化物固态电解质材料li

10

snp2s5se7的制备方法为:s1、将li2se、snse2和p2s5按照li2se:snse2:p2s

5 =5:1:1(摩尔比)的比例进行称重,称重后放入球磨罐中,将球磨罐放入行星式球磨机中,以550 r/min的转速球磨8 h,得到前驱体;s2、将前驱体使用压片机在100 mpa下进行压片,将得到的块状固体真空封装在石英管中,将石英管放入管式炉中,以0.5℃/min的升温速率升温到520℃,在氩气氛围条件下保温48 h进行固相合成反应,反应结束后,以1℃/min的降温速率降温至室温,取出块体固体,用研钵手动将其研磨成粉末,得到硫化物固态电解质材料li

10

snp2s5se7,步骤s1‑ꢀ

s2均在惰性气体保护的手套箱内进行操作。

33.上述的硫化物固态电解质材料li

10

snp2s7se5的制备方法为:n1、将p2s5、li2se和snse2按照li2se:sns2:p2s

5 =5:1:1(摩尔比)的比例进行称重,称重后放入球磨罐中,将球磨罐放入行星式球磨机中,以550 r/min的转速球磨8 h,得到前驱体;n2、将前驱体使用压片机在100 mpa下进行压片,将得到的块状固体真空封装在石英管中,将石英管放入管式炉中,以0.5℃/min的升温速率升温到520℃,在氩气氛围条件下保温48 h进行固相合成反应,反应结束后,以1℃/min的降温速率降温至室温,取出块体固体,用研钵手动将其研磨成粉末,得到硫化物固态电解质材料li

10

snp2s7se5,步骤n 1

‑ꢀ

n 2

均在惰性气体保护的手套箱内进行操作。

34.上述的低界面电阻高锂金属稳定性全固态电池的制备方法为:p1、将商业se单质、正极硫化物固态电解质材料li

10

snp2s7se5和乙炔黑分别称重,se单质、正极硫化物固态电解质材料li

10

snp2s7se5和乙炔黑的质量比为2:2:1,之后置于不锈钢球磨罐中,在转速400rpm下机械球磨4h,得到复合正极材料粉末;p2、将硫化物固态电解质材料li

10

snp2s5se7采用液压机在100 mpa下压制成片,得到界面层;p3、在界面层的一表面上均匀添加硫化物固态电解质材料li

10

snp2s7se5,采用液压机在100 mpa下将硫化物固态电解质材料li

10

snp2s7se5压制成片,获得依次层叠的界面层和中间层;p4、在中间层的表面上均匀添加复合正极材料粉末,采用液压机在100 mpa下将复合正极材料粉末压制成片,获得依次层叠的界面层、中间层和复合正极;p5、在界面层外表面上放置锂金属片,获得依次层叠的金属负极、界面层、中间层和复合正极;p6、将依次层叠的金属负极、界面层、中间层和复合正极进行组装,获得所述的低界面电阻高锂金属稳定性全固态电池,标记复合正极

│

li

10

snp2s7se

5-li

10

snp2s5se7│

li,以上步骤p1‑ꢀ

p6均在惰性气体气氛下进行。

35.实施例2方法步骤与实施例1相同,不同之处在于中间层和界面层材料均为硫化物固态电解质材料li

10

snp2s7se5,获得的低界面电阻高锂金属稳定性全固态电池标记为se

│

li

10

snp2s7se5│

li。

36.实施例3

方法步骤与实施例1相同,不同之处在于中间层和界面层材料均为硫化物固态电解质材料li

10

snp2s5se7,获得的低界面电阻高锂金属稳定性全固态电池标记为se

│

li

10

snp2s5se7│

li。

37.对比例1方法步骤与实施例1相同,不同之处在于中间层材料和界面层材料均为未掺杂se的硫化物固态电解质材料li

10

snp2s

12

,获得的全固态电池标记为se

│

li

10

snp2s

12

│

li。

38.上述的硫化物固态电解质材料li

10

snp2s

12

的制备方法为:s1、将li2s、sns2、p2s5按照li2s:sns2:p2s

5 =5:1:1(摩尔比)的比例进行称重,称重后放入球磨罐中,将球磨罐放入行星式球磨机中,以550 r/min的转速球磨8 h,得到前驱体;s2、将前驱体使用压片机在100 mpa下进行压片,将得到的块状固体真空封装在石英管中,将石英管放入管式炉中,以0.5℃/min的升温速率升温到550℃,在氩气氛围条件下保温48 h进行固相合成反应,反应结束后,以1℃/min的降温速率降温至室温,取出块体固体,用研钵手动将其研磨成粉末,得到硒代硫化物固体电解质材料li

10

snp2s

12

,步骤s1‑ꢀ

s2均在惰性气体保护的手套箱内进行操作。

39.对比例2方法步骤与实施例1相同,不同之处在于中间层材料和界面层材料均为硫化物固态电解质材料li

10

snp2s

10

se2,获得的全固态电池标记为se

│

li

10

snp2s

10

se2│

li。

40.上述的硫化物固态电解质材料li

10

snp2s

10

se2的制备方法为:s1、将li2s、snse2和p2s5按照li2s:snse2:p2s5=5:1:1(摩尔比)的比例进行称重,称重后放入球磨罐中,将球磨罐放入行星式球磨机中,以550 r/min的转速球磨8 h,得到前驱体;s2、将前驱体使用压片机在100 mpa下进行压片,将得到的块状固体真空封装在石英管中,将石英管放入管式炉中,以0.5℃/min的升温速率升温到550℃,在氩气氛围条件下保温48 h进行固相合成反应,反应结束后,以1℃/min的降温速率降温至室温,取出块体固体,用研钵手动将其研磨成粉末,得到硒代硫化物固体电解质材料li

10

snp2s

10

se2,步骤s1‑ꢀ

s2均在惰性气体保护的手套箱内进行操作。

41.对硫化物固态电解质材料li

10

snp2s

12

、li

10

snp2s

10

se2、li

10

snp2s7se5、li

10

snp2s5se7进行交流阻抗测试,得到上述四种硫化物固态电解质材料的室温离子电导率和活化能,具体结果如下表1所示:表1由上表1可知,当硒掺杂含量相对较高时,硫化物固态电解质材料的室温离子电导

率提升较多。

42.试验一、本发明的低界面电阻高锂金属稳定性全固态电池界面性能测试试验方法:如图2所示,将实施例1-3以及对比例1-2的中间层材料和界面层材料分别制备成对称电池,标记为li

│

li

10

snp2s5se

7-li

10

snp2s7se

5-li

10

snp2s5se7│

li、li

│

li

10

snp2s7se5│

li、li

│

li

10

snp2s5se7│

li、li

│

li

10

snp2s

12

│

li、li

│

li

10

snp2s

10

se2│

li,将所得的五组对称电池进行循环前阻抗测试,阻抗测试完成之后在0.05 ma/cm2电流密度和室温下进行充放电测试;试验结果:其中,对称电池li

│

li

10

snp2s5se

7-li

10

snp2s7se

5-li

10

snp2s5se7│

li在室温0.05 ma/cm2下的充放电循环示意图如图3所示,对称电池li

│

li

10

snp2s

12

│

li在室温0.05 ma/cm2下的充放电循环示意图如图4所示;五组对称电池的阻抗测试结果以及界面循环稳定性结果如下表2所示:表2由表2可以看出,实施例1中,选用掺杂较高含量se的li

10

snp2s5se7作为界面层和掺杂较高含量se的li

10

snp2s7se5作为中间层的对称电池(锂金属作为负极)表现出较好的界面兼容性,有着较小的界面阻值(53.1 ω);在0.05 ma/cm2电流密度和0.05 ma h/cm

2 的容量下可稳定循环2200 h以上,对锂金属表现出优异的稳定性,而对比例1和对比例2中,中间层和界面层均选用未掺杂se的li

10

snp2s

12

或低se含量掺杂的li

10

snp

2 s

10

se2时,不仅界面阻值较大(787 ω或350.6 ω),而且对锂金属的稳定性较差;同样,实施例2-3中,选用同一种高se含量掺杂的硫化物固态电解质材料作为界面层和中间层,也有着较好的界面兼容性,有着较小的界面阻值和优异的界面循环稳定性,但是相比较实施例1,选用对锂金属界面稳定性较高的硫化物固态电解质材料作为界面层、离子电导率较高的硫化物固态电解质材料作为中间层的对称电池而言,其界面稳定性还是有一定的差距,但是远优于对比例1-2。

43.试验二、本发明的低界面电阻高锂金属稳定性全固态电池循环性能测试试验方法:将实施例1-3制备的低界面电阻高锂金属稳定性全固态电池以及对比例1-2制备的全固态电池在电流密度下0.05 c进行循环充放电测试;试验结果;其中,实施例1制备的低界面电阻高锂金属稳定性全固态电池的充放电曲线如图5所示,对比例1制备的全固态电池的充放电曲线如图6所示,实施例1-3制备的全固态电池以

及对比例1-2制备的全固态电池的循环充放电测试结果如下表3所示:表3由表3可以看出,实施例1中,选用掺杂较高含量se的li

10

snp2s5se7作为界面层和掺杂较高含量se的li

10

snp2s7se5作为中间层的全固态锂金属电池,不仅有着较高的首次放电容量(635.1 mah/g),而且循环20圈之后仍具有573.2 mah/g的容量,容量保持率高达90%,而对比例1中,选用未掺杂se的li

10

snp2s

12

作为中间层和界面层的全固态锂电金属池,其循环性能较差,20次循环后,容量保持率仅在3.5%左右;对比例2中,选用低se含量掺杂的li

10

snp2s

10

se2作为中间层和界面层的全固态锂电金属池,其循环性能较差,20次循环后,容量保持率仅在16.2%;同样,实施例2-3中,选用同一种掺杂较高含量se的硫化物固态电解质材料作为界面层和中间层的全固态锂金属电池,也有着较好的循环性能,但是相比较实施例1,选用对锂金属界面稳定性较高的硫化物固态电解质材料作为界面层、离子电导率较高的硫化物固态电解质材料作为中间层的全固态电池而言,其循环性能还是有一定的差距,但是远优于对比例1-2。

44.以上结果表明,选用高se含量掺杂的硫化物固态电解质材料作为界面层和中间层的全固态锂金属电池,具有较高的界面兼容性和稳定性,可以有效地降低硫化物固体电解质与金属锂发生反应,从而提高了对称电池和全固态锂金属电池的循环性能,选用对锂金属界面稳定性较高的硫化物固态电解质材料作为界面层、离子电导率较高的硫化物固态电解质材料作为中间层的全固态电池,其界面兼容性和稳定性更佳。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。