一种屏蔽栅型igbt器件及其制造方法

技术领域

1.本发明涉及一种屏蔽栅型igbt器件及其制造方法,属于半导体功率器件技术领域。

背景技术:

2.现有屏蔽栅沟槽igbt,具有固定的栅极硅和源极多晶硅尺寸比例,即各极之间电容固定,很难找到合适有效的方法灵活的调节电容以及电容比值,而这又往往是决定器件的开通和关断速度,以及在快速开关过程中是否产生电磁干扰、振荡的关键因素。如何灵活调节各极之间电容值成为该类器件工艺和设计的一个挑战。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种屏蔽栅型igbt器件及其制造方法。

4.为解决上述技术问题,本发明提供一种屏蔽栅型igbt器件,包括:形成于第一掺杂类型的半导体衬底中的若干沟槽结构,所述沟槽结构包括顶部沟槽和深沟槽,所述顶部沟槽位于深沟槽两侧,所述顶部沟槽和所述深沟槽相联通;所述顶部沟槽内设有栅介质层并填充多晶硅栅;所述深沟槽的底部表面和侧面形成有所述源极介质层,在深沟槽中填充下段多晶硅和若干间隔的上段多晶硅,上段多晶硅和下段多晶硅之间设置源极介质层、若干上段多晶硅之间也设置源极介质层;在半导体衬底的顶部形成有第二导电类型的体区,以及在所述体区的顶部形成有第一导电类型的发射极区;第一导电类型的发射极区的顶部形成有层间膜,层间膜的顶部形成有正面金属层,所述正面金属层上刻蚀有发射极以及栅极;在所述半导体衬底的底部形成有第二导电类型的集电极区;所述顶部沟槽内的多晶硅栅通过第一接触孔连接到栅极;所述深沟槽内的上段多晶硅通过第二接触孔连接到发射极或栅极。

5.进一步的,所述第二导电类型的集电极区的底端设置集电极金属。

6.进一步的,所述顶部沟槽的底部高于所述深沟槽的底部。

7.进一步的,所述上段多晶硅的长度和深度依据目标电容的大小进行设置。

8.一种屏蔽栅型igbt器件的制造方法,包括如下步骤:步骤一、提供一半导体衬底,在半导体衬底上淀积一层氧化硅作为掩膜采用光刻工艺定义出栅极沟槽的形成区域,栅极沟槽包括多个;步骤二、对所述栅极沟槽的形成区域的所述半导体衬底进行各向异性和各项同性刻蚀形成顶部沟槽以及中间的连通区域;步骤三、在所述顶部沟槽以及所述连通区域的底部表面和侧面形成栅介质层并填充多晶硅栅;步骤四、对所述多晶硅栅和所述栅介质层进行各向异性刻蚀,刻蚀掉所述连通区

域的所述多晶硅栅和所述栅介质层;步骤五、对半导体衬底进行各向异性刻蚀,形成深沟槽;步骤六、在所述深沟槽的底部表面和侧面形成源极介质层和源极多晶硅;并去掉半导体衬底表面的氧化硅;步骤七、重新淀积一层氧化硅作为掩膜采用光刻工艺定义出自定义区的形成区域,所述自定义区的形成区包括多个且位于所述深沟槽形成区域内;步骤八、对所述自定义区域的所述半导体衬底进行刻蚀,形成自定义区;步骤九、在所述自定义区的底部表面和侧面形成源极介质层和自定义多晶硅;并去掉半导体衬底表面的氧化硅;步骤十、在各所述栅极结构之间的所述半导体衬底表面通过注入和退火工艺形成第二导电类型的体区,在所述体区表面形成有第一导电类型重掺杂的发射区;步骤十一、形成层间膜,接触孔,正面金属层,对所述正面金属层进行图形化形成发射极和栅极;步骤十二、将所述半导体衬底背面进行减薄、注入激活、金属化处理,形成集电极,并最终完成器件加工。

9.进一步的,所述深沟槽的深度自所述半导体衬底顶部计算为4~7um。

10.进一步的,所述深沟槽内存在的两种不同结构的占比由光刻定义的自定义区定义;进一步的,所述体区下方设置第一导电类型的电荷存储层,所述电荷存储层电阻率小于所述半导体衬底电阻率。

11.进一步的,所述栅介质、所述源极介质层为氧化硅。

12.进一步的,所述半导体衬底为硅或者碳化硅。

13.本发明所达到的有益效果:本发明的igbt器件通过在深沟槽自由选择将上段多晶硅电性连接至栅极或者发射极,使得该器件的各极间电容调节非常灵活,且不影响原有的屏蔽栅igbt的优异性能,通过适当的设置,能够使得器件的emi有效降低,同时工艺简单可控。

附图说明

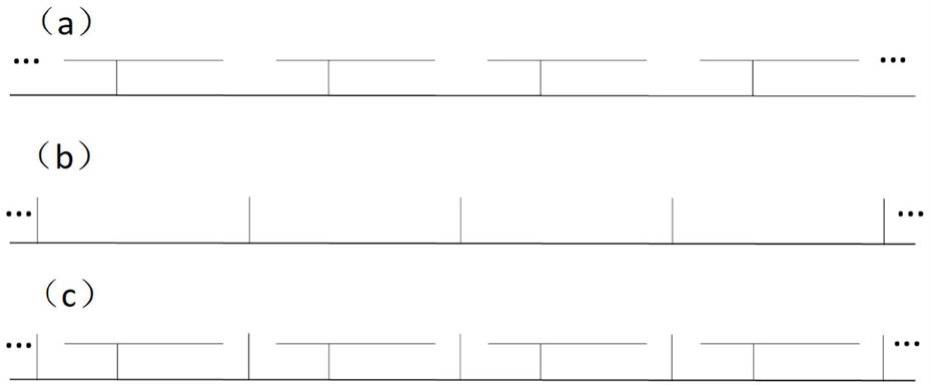

14.图1至图13是本发明提供的半导体屏蔽栅型igbt器件的制造方法的一个实施例的制造工艺中的主要结构的剖面结构示意图。

具体实施方式

15.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

16.如图13所示,一种屏蔽栅型igbt器件,包括:形成于第一掺杂类型的半导体衬底10中的若干沟槽结构,所述沟槽结构包括顶部沟槽22和深沟槽30,所述顶部沟槽22位于深沟槽30两侧,所述顶部沟槽22和所述深沟槽30相联通;所述顶部沟槽22内设有栅介质层24并填充多晶硅栅25;所述深沟槽30的底部表面和侧面形成有所述源极介质层31,在深沟槽30中填充下段多晶硅和若干间隔的上段多晶

硅,上段多晶硅和下段多晶硅之间设置源极介质层31、若干上段多晶硅之间也设置源极介质层31;所述上段多晶硅的长度和深度依据目标电容的大小进行设置,由于电容是各个电极之间的交叠面积和距离决定的,本技术通过上段多晶硅可以选择性的接栅极和发射极,从而改变交叠面积和距离,实现电容的调节,而且可以根据目标电容的大小,进一步的选择多晶硅的长度和深度,来进一步调节电容;在半导体衬底10的顶部形成有第二导电类型的体区50,以及在所述体区50的顶部形成有第一导电类型的发射极区51;第一导电类型的发射极区51的顶部形成有层间膜60,层间膜60的顶部形成有正面金属层62,所述正面金属层62上刻蚀有发射极以及栅极;在所述半导体衬底10的底部形成有第二导电类型的集电极区63;所述顶部沟槽22内的多晶硅栅25通过第一接触孔61连接到所述栅极;所述深沟槽30内的多晶硅通过第二接触孔65连接所述栅极或者发射极。

17.进一步的,所述第二导电类型的集电极区63的底端设置集电极金属64。

18.进一步的,所述顶部沟槽22的底部高于所述深沟槽30的底部,位于最底部的沟槽会集中强电场,若顶部沟槽下有cs注入,若离强电场太近会影响器件耐压,所以顶部沟槽22的底部要高于所述深沟槽30的底部。

19.一种屏蔽栅型igbt器件的制造方法,包括如下步骤:首先,如图1所示,提供一半导体衬底10,在完成前期终端工艺后,淀积一层氧化硅20作为掩膜采用光刻工艺定义出栅极沟槽的形成区域21,栅极沟槽包括多个;接下来,如图2所示,对所述栅极沟槽的形成区域的所述半导体衬底进行各向异性和各项同性刻蚀形成顶部沟槽22以及中间的连通区域23;接下来,如图3所示,在所述顶部沟槽以及所述连通区域的底部表面和侧面形成栅介质层24并填充多晶硅栅25;接下来,如图4所示,对所述多晶硅栅和所述栅介质层进行各向异性刻蚀,刻蚀掉所述连通区域的所述多晶硅栅和所述栅介质层;接下来,如图5所示,对半导体衬底进行各向异性刻蚀,形成深沟槽30;接下来,如图6所示,在所述深沟槽的底部表面和侧面形成源极介质层31和源极多晶硅32;并去掉半导体衬底表面的氧化硅;接下来,如图7所示,重新淀积一层氧化硅40作为掩膜采用光刻工艺定义出自定义区的形成区41,平面图俯视如图8所示,所述自定义区的形成区41(粗黑框区域)包括多个且位于所述深沟槽形成区域内;接下来,如图9所示,对所述自定义区域的所述半导体衬底进行刻蚀,形成自定义区42;接下来,如图10所示,在所述自定义区的底部表面和侧面形成源极介质层43和自定义多晶硅44;并去掉半导体衬底表面的氧化硅;接下来,如图11所示,在各所述栅极结构之间的所述半导体衬底表面通过注入和退火工艺形成第二导电类型的体区50,在所述体区表面形成有第一导电类型重掺杂的发射区51;接下来,如图12所示,形成层间膜60,接触孔61,正面金属层62,对所述正面金属层进行图形化形成发射极和栅极;

接下来,如图13所示,将所述半导体衬底背面进行常规的减薄、注入激活、金属化等处理,形成集电极,并最终完成器件加工。

20.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。