1.本技术涉及太阳能电池技术领域,尤其涉及一种太阳能电池及太阳能电池的制备方法。

背景技术:

2.在一般的太阳能电池制备方法中,通过切片技术实现对电池片的切片。但是一般的包含有切片步骤的制备方法,容易造成电池片效率降低,进而造成包括有半片电池的半片组件外部输出功率有所折损,制备成本高。

3.因此,亟需一种新的太阳能电池及太阳能电池的制备方法。

技术实现要素:

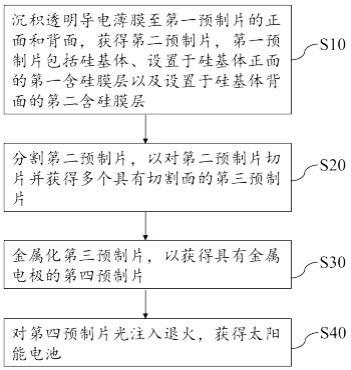

4.本技术实施例第一方面提供一种太阳能电池的制备方法,包括:沉积透明导电薄膜至第一预制片的正面和背面,获得第二预制片,第一预制片包括硅基体、设置于硅基体正面的第一含硅膜层以及设置于硅基体背面的第二含硅膜层;分割第二预制片,以对第二预制片切片并获得多个具有切割面的第三预制片;金属化第三预制片,以获得具有金属电极的第四预制片;对第四预制片光注入退火,获得太阳能电池。

5.本技术实施例第一方面提供的太阳能电池的制备方法,通过将切片步骤设置于沉积透明导电薄膜的步骤之后,使得最终得到的太阳能电池的透明导电薄膜至少一个边不存在距边距离,避免了电流收集效果差、电池片效率低的问题,有利于进一步提升太阳能电池效率。且,切片步骤设置于光注入退火步骤前,可有效控制切片步骤在光注入后导致电池效率降低的幅度,保证了太阳能电池较高的电池效率。本技术第一方面提供的制备方法中,将切片步骤设置于整个制程中间,在设备投入端费用下降,碎片率低,整体的电池制造成本较低。

6.在本技术第一方面一些可选的实施例中,沉积透明导电薄膜至第一预制片的正面和背面的步骤中,第二预制片的正面透明导电薄膜覆盖硅基体的正面,第二预制片的背面透明导电薄膜覆盖部分硅基体的背面,第二预制片的背面透明导电薄膜的边缘与硅基体背面的边缘之间存在距边距离d;距边距离d取值范围为0.001mm~1.0mm。

7.在本技术第一方面一些可选的实施例中,制备方法还包括:沉积钝化膜至第三预制片的切割面。

8.在本技术第一方面一些可选的实施例中,制备方法中:沉积钝化膜至第三预制片的切割面的步骤在金属化第三预制片的步骤之前。

9.在本技术第一方面一些可选的实施例中,制备方法中,在分隔第二预制片的步骤与沉积钝化膜至第三预制片的切割面的步骤之间还包括:

清洗切割面,以去除切割面的氧化物及附着物,清洗切割面的步骤中采用氢氟酸溶液、碱溶液以及等离子体中的至少一者对切割面进行清洗。

10.在本技术第一方面一些可选的实施例中,制备方法中:沉积钝化膜至第三预制片的切割面的步骤在金属化第三预制片的步骤与对第四预制片光注入退火的步骤之间。

11.在本技术第一方面一些可选的实施例中,沉积钝化膜至第三预制片的切割面的步骤中,钝化膜为单层结构,钝化膜的材料选自sio2、al2o3、ga2o3、tio2、sion、多晶硅、非晶硅、微米硅以及sic中的至少一者;或者,钝化膜为由多子膜层层叠形成的叠层结构,各子膜层的材料选自sio2、al2o3、ga2o3、tio2、sion、多晶硅、非晶硅、微米硅以及sic中的至少一者;钝化膜的厚度取值范围为1nm~300nm。

12.在本技术第一方面一些可选的实施例中,制备方法还包括:硅基体表面处理,以获得优化后的硅基体,硅基体表面处理包括硅基体正面和背面的双面织构化处理形成绒面结构;沉积第一含硅膜层于优化后的硅基体的正面,沉积第二含硅膜层于优化后的硅基体的背面,获得第一预制片。

13.在本技术第一方面一些可选的实施例中,硅基体表面处理还包括绒面结构的圆滑处理和硅基体背面处理中的至少一者,其中,硅基体背面处理为硅基体背面的抛光处理或硅基体背面的湿刻处理。

14.本技术第二方面提供一种太阳能电池,太阳能电池采用本技术第一方面的太阳能电池的制备方法制备得到。本技术第二方面提供的太阳能电池具有较高的发电效率。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

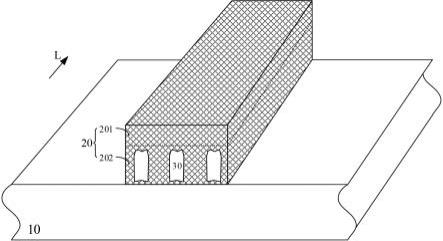

16.图1是本技术第一方面提供的太阳能电池的制备方法中一实施例的流程图;图2是本技术第一方面提供的太阳能电池的制备方法中另一实施例的流程图;图3是本技术第一方面提供的太阳能电池的制备方法中一实施例步骤s10至步骤s20的操作示意图;图4是本技术第一方面提供的太阳能电池的制备方法中又一实施例切割面沉积有钝化膜的电池预制片结构示意图;图5是本技术第一方面提供的太阳能电池的制备方法中再一实施例的流程图;图6是本技术第一方面提供的太阳能电池的制备方法中还一实施例的部分步骤流程图;图7是本技术第一方面提供的太阳能电池的制备方法中还一实施例的流程图;图8是本技术第一方面提供的太阳能电池的制备方法中还一实施例的流程图;

图9是本技术第一方面提供的太阳能电池的制备方法中还一实施例的流程图。

17.附图标记说明:硅基体-1;第一含硅膜层-2;第一本征硅薄膜-21;第一掺杂的含硅薄膜-22;正面透明导电薄膜-3;第二含硅膜层-4;第二本征硅薄膜-41;第二掺杂的含硅薄膜-42;背面透明导电薄膜-5;钝化膜-6;切割面-s。

具体实施方式

18.下面将结合附图对本技术的技术方案进行详细说明。

19.近几年,异质结太阳能电池在太阳能电池领域备受关注,成为新的研究热点。而异质结太阳能电池又常采用切片形式。例如在太阳能电池的制备过程中,将大致正方形的太阳能电池或晶体硅片平均分割成多片长方形的太阳能电池或硅片,例如可以进行二等分或者三等分或者四等分或者五等分或者六等分成长宽比为2:1、3:1、4:1、5:1、或6:1的长方形的太阳能电池或硅片。比较常用的是二等分形式。也叫作半片太阳能电池。现有的切片太阳能电池制程中,采用激光切割机等设备对整片电池片切片。激光切片过程中,激光将电池片沿设定路径局部融化,再通过机械力量将电池片沿设定路径断裂而实现切片。但是,在电池片的切割边缘形成激光损伤区和机械断裂区,导致电池片中硅原子无法保持原本的有序排列状态,形成悬挂键,降低电池片的效率,使得切片型的组件的外部输出功率有所折损。

20.发明人通过对太阳能电池的长期深入研究发现:在一种一般的太阳能电池制备方法中,将切片步骤设置在光注入退火处理之后,该方法会导致光注入退火处理效率增益的幅度降低;在另一种一般的太阳能电池制备方法中,将切片步骤设置于制程的最前端,对硅基片进行切片后再进行沉积含硅膜层、沉积透明导电薄膜等步骤,该方法使得所有工艺步骤中的设备的自动化产能需要提升一倍,设备端的投资金额增加,同时制程最前端设置切片步骤要求整个自动化传输电池预制片的速率加快,在快速传输过程中碎片率会增加,导致整体的电池制造成本较高,各电池片的透明导电每个边都会存在距边问题,电流收集效果差,从而导致电池效率降低。

21.鉴于对上述技术问题的发现及分析,提出本技术。

22.如图1所示,本技术实施例第一方面提供一种太阳能电池的制备方法,包括:s10步骤:沉积透明导电薄膜至第一预制片的正面和背面,获得第二预制片,第一预制片包括硅基体、设置于硅基体正面的第一含硅膜层以及设置于硅基体背面的第二含硅膜层;s20步骤:分割第二预制片,以对第二预制片切片并获得多个具有切割面的第三预制片;s30步骤:金属化第三预制片,以获得具有金属电极的第四预制片;s40步骤:对第四预制片光注入退火,获得太阳能电池。

23.本技术第一方面提供的太阳能电池的制备方法,通过将切片步骤设置于沉积透明导电薄膜的步骤之后,使得最终得到的太阳能电池的透明导电薄膜至少一个边不存在距边距离,避免了电流收集效果差、电池片效率低的问题,有利于进一步提升太阳能电池效率。且,切片步骤设置于光注入退火步骤前,可有效控制切片步骤在光注入后导致电池效率降

低的幅度,保证了太阳能电池较高的电池效率。本技术第一方面提供的制备方法中,将切片步骤设置于整个制程中间,在设备投入端费用下降,对整个自动化传输电池预制片的速率要求降低,减少了碎片产生,且第二预制片中已经具有沉积透明导电薄膜等膜层,预制片的厚度增加能承受的机械应力增加,进而使得碎片率降低,整体的电池制造成本较低。

24.在一些可选的实施例中,本技术第一方面提供的太阳能电池的制备方法为异质结太阳能电池的制备方法。

25.如图2所示,在本技术第一方面一些可选的实施例中,制备方法还包括:s01步骤:硅基体表面处理,以获得优化后的硅基体,硅基体表面处理包括硅基体正面和背面的双面织构化处理形成绒面结构;s02步骤:沉积第一含硅膜层于优化后的硅基体的正面,沉积第二含硅膜层于优化后的硅基体的背面,获得第一预制片。

26.在这些实施例的一些示例中,硅基体为n型或p型,硅基体可以是单晶硅基体,也可以是多晶硅基体。硅基体电阻率为0.1 ~ 20 ohm

·

cm之间,其厚度取值范围为40μm ~ 300μm。硅基体可以为片状硅基体,又称为硅片。

27.在本技术第一方面一些可选的实施例中,硅基体表面处理还包括绒面结构的圆滑处理和硅基体背面处理中的至少一者,其中,硅基体背面处理为硅基体背面的抛光处理或硅基体背面的湿刻处理。

28.在这些实施例的一些示例中,s01步骤中硅基体表面处理包括:将硅基体置于制绒槽koh或naoh中进行硅基体正面和背面的双面织构化处理形成绒面结构,再用hno3或o3/hf混合溶液对绒面的金字塔进行圆滑处理,并进一步采用koh或naoh对背面进行抛光处理,或者进一步采用hno3和hf对背面进行湿刻处理。

29.如图3所示,在本技术第一方面一些可选的实施例中,沉积透明导电薄膜至第一预制片的正面和背面的步骤s10中,第二预制片的正面透明导电薄膜3覆盖硅基体1的正面,第二预制片的背面透明导电薄膜5覆盖部分硅基体1的背面,第二预制片的背面透明导电薄膜5的边缘与硅基体1背面的边缘之间存在距边距离d。

30.在本技术第一方面一些可选的实施例中,距边距离d取值范围为0.001mm~1.0mm。

31.在这些实施例中,距边距离d的设置为了防止正面透明导电薄膜3与背面透明导电薄膜5的接触造成的漏电断路问题,保证了电池的可靠性。在步骤s10结束后在进行切片,也即进行步骤s20,使得第三预制片的切割面处背面透明导电薄膜5边缘与硅基体1背面的边缘之间不存在距边距离d,增大了最终制得的太阳能电池电流收集效果,提高了电池片效率。

32.在本技术第一方面一些可选的实施例中,第一预制片包括硅基体1、设置于硅基体1正面的第一含硅膜层2以及设置于硅基体1背面的第二含硅膜层4。

33.第一含硅膜层2包括层叠设置的第一本征硅薄膜21和第一掺杂的含硅薄膜22。第一本征硅薄膜21设置于硅基体1的正面,第一掺杂的含硅薄膜22设置于第一本征硅薄膜21背向硅基体1的一侧表面。

34.第二含硅膜层4包括层叠设置的第二本征硅薄膜41和第二掺杂的含硅薄膜42。第二本征硅薄膜41设置于硅基体1的背面,第二掺杂的含硅薄膜42设置于第二本征硅薄膜41

背向硅基体1的一侧表面。

35.在这些实施例的一些示例中,第一本征硅薄膜21为单层结构。第一本征硅薄膜21选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者,厚度为1nm~50nm。

36.或者,第一本征硅薄膜21为包括多个膜层的叠层结构。第一本征硅薄膜21中的各膜层选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者。

37.在一些示例中,第一本征硅薄膜21为包括多个膜层的叠层结构,且各膜层成膜物质均相同,例如第一本征硅薄膜21包括多个层叠微晶硅膜层。在一些示例中,多个层叠微晶硅膜层中各微晶硅膜层的自身性质(包括折射率、吸收系数、禁带宽度以及含h量中的至少一者)互不相同。

38.在这些实施例的一些示例中,第一掺杂的含硅薄膜22为单层结构。第一掺杂的含硅薄膜22选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者,厚度为1nm~50nm。

39.或者,第一掺杂的含硅薄膜22为包括多个膜层的叠层结构。第一掺杂的含硅薄膜22中的各膜层选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者。

40.在一些示例中,第一掺杂的含硅薄膜22为包括多个膜层的叠层结构,且各膜层成膜物质均相同,例如第一掺杂的含硅薄膜22包括多个层叠微晶硅膜层。在一些示例中,多个层叠微晶硅膜层中各微晶硅膜层的自身性质(包括折射率、吸收系数、禁带宽度以及含h量中的至少一者)互不相同。

41.第一掺杂的含硅薄膜22为n型掺杂含硅薄膜或p型掺杂含硅薄膜。

42.在这些实施例的一些示例中,第二本征硅薄膜41为单层结构。第二本征硅薄膜41选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者,厚度为1nm~50nm。

43.或者,第二本征硅薄膜41为包括多个膜层的叠层结构。第二本征硅薄膜41中的各膜层选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者。

44.在一些示例中,第二本征硅薄膜41为包括多个膜层的叠层结构,且各膜层成膜物质均相同,例如第二本征硅薄膜41包括多个层叠微晶硅膜层。在一些示例中,多个层叠微晶硅膜层中各微晶硅膜层的自身性质(包括折射率、吸收系数、禁带宽度以及含h量中的至少一者)互不相同。

45.在这些实施例的一些示例中,第二掺杂的含硅薄膜42为单层结构。第二掺杂的含硅薄膜42选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者,厚度为1nm~50nm。

46.或者,第二掺杂的含硅薄膜42为包括多个膜层的叠层结构。第二掺杂的含硅薄膜42中的各膜层选自微晶硅膜层、纳米硅膜层、非晶硅膜层、氧化硅膜层以及碳化硅膜层中任意一者。

47.在一些示例中,第二掺杂的含硅薄膜42为包括多个膜层的叠层结构,且各膜层成膜物质均相同,例如第二掺杂的含硅薄膜42包括多个层叠微晶硅膜层。在一些示例中,多个层叠微晶硅膜层中各微晶硅膜层的自身性质(包括折射率、吸收系数、禁带宽度以及含h量

中的至少一者中的至少一者)互不相同。

48.第二掺杂的含硅薄膜42为n型掺杂含硅薄膜或p型掺杂含硅薄膜。

49.第一掺杂的含硅薄膜22和第二掺杂的含硅薄膜42之间掺杂类型相反。即,第一掺杂的含硅薄膜22为n型掺杂含硅薄膜,第二掺杂的含硅薄膜42为p型掺杂含硅薄膜;或者,第一掺杂的含硅薄膜22为p型掺杂含硅薄膜,第二掺杂的含硅薄膜42为n型掺杂含硅薄膜。

50.在这些实施例的一些示例中,采用等离子增强化学气相沉积法(pecvd )、热丝化学气相沉积(hwcvd)、低压化学气相沉积法(lpcvd) 、常压化学气相沉积(apcvd) 或物理气相沉积(pvd)等方法制备第一含硅膜层2和第二含硅膜层4。

51.在本技术第一方面一些可选的实施例中,正面透明导电薄膜3为单层结构或为包括多个膜层的叠层结构。正面透明导电薄膜3的材料选自掺杂有特定元素的金属氧化物和/或金属氮化物。金属氧化物包括氧化铟、氧化锡、氧化锌以及氧化镉,金属氮化物可以是氮化钛。用于掺杂的特定元素包括铟、锡、钙、铝、镉、锌、铈以及氟,正面透明导电薄膜3的厚度取值范围可以为1 nm ~100nm。

52.在本技术第一方面一些可选的实施例中,背面透明导电薄膜5为单层结构或为包括多个膜层的叠层结构。背面透明导电薄膜5的材料选自掺杂有特定元素的金属氧化物和/或金属氮化物。金属氧化物包括氧化铟、氧化锡、氧化锌以及氧化镉,金属氮化物可以是氮化钛。用于掺杂的特定元素包括铟、锡、钙、铝、镉、锌、铈以及氟,正面透明导电薄膜3的厚度取值范围为1 nm ~100nm。

53.在本技术第一方面一些可选的实施例中,采用物理气相沉积(pvd,如溅射、蒸发)、反应等离子沉积(rpd)、原子沉积(ald)、等离子增加原子沉积(peald)、增强化学气相沉积法(pecvd )、低压化学气相沉积法(lpcvd)或常压化学气相沉积(apcvd)等方法制备正面以及背面透明导电薄膜5。

54.在本技术第一方面一些可选的实施例中,制备方法还包括:沉积钝化膜6至第三预制片的切割面。

55.在这些实施例的一些示例中,钝化膜6为单层结构,钝化膜6的材料选自sio2、al2o3、ga2o3、tio2、sion(氮氧化硅)、多晶硅、非晶硅、微米硅以及sic中的至少一者;或者,钝化膜6为由多子膜层层叠形成的叠层结构,各子膜层的材料选自sio2、al2o3、ga2o3、tio2、sion、多晶硅、非晶硅、微米硅以及sic中的至少一者。

56.在这些实施例的一些示例中,钝化膜6的厚度取值范围为1nm~300nm。

57.在这些实施例的一些示例中,钝化膜6可以通过管式或板式等离子增强化学气相沉积(pecvd,plasma enhanced chemical vapor deposition)工艺、原子层沉积(ald,atom layer deposition)工艺或等离子增强原子层沉积(peald,plasma enhanced atomic layer deposition)工艺进行沉积至第三预制片的切割面。

58.请一并参照图3及图4,在这些实施例的一些示例中,钝化膜6设置在切割面上,钝化膜6一端延伸至第三预制片的正面透明导电薄膜3背向硅基体1一侧的边缘处,钝化膜6另一端延伸至第三预制片的背面透明导电薄膜5背向硅基体1一侧的边缘处。

59.在这些实施例中,在切片后对切割面进行再钝化,通过沉积钝化膜降低了切割面的表面复合。

60.如图5所示,在本技术第一方面一些可选的实施例中,太阳能电池的制备方法中:

沉积钝化膜至第三预制片的切割面的步骤s21在金属化第三预制片,以获得具有金属电极的第四预制片的步骤s30之前。

61.在这些实施例中,金属化第三预制片的步骤中包括固化低温银浆,固化操作以及后续的光注入退火处理(即光热处理)过程均可以进一步提升切割面的钝化膜的性能,进一步降低表面复合。

62.如图6所示,在本技术第一方面一些可选的实施例中,太阳能电池的制备方法,在分割第二预制片,以对第二预制片切片并获得多个具有切割面的第三预制片的步骤与沉积钝化膜至第三预制片的切割面的步骤之间还包括:清洗切割面,以去除切割面的氧化物及附着物,清洗切割面的步骤中采用氢氟酸溶液、碱溶液以 及等离子体中的至少一者对切割面进行清洗。

63.如图7所示,在这些实施例的一些示例中,分割第二预制片,以对第二预制片切片并获得多个具有切割面的第三预制片的步骤s20之后,先进行清洗切割面的步骤s21,再进行沉积钝化膜至第三预制片的切割面的步骤s22。

64.如图8所示,在本技术第一方面一些可选的实施例中,太阳能电池的制备方法中:沉积钝化膜至第三预制片的切割面的步骤s31在金属化第三预制片,以获得具有金属电极的第四预制片的步骤s30与对第四预制片光注入退火,获得太阳能电池的步骤s40之间。

65.如图9所示,在这些实施例的一些示例中,金属化第三预制片,以获得具有金属电极的第四预制片的步骤s30之后,先进行清洗切割面的步骤s31,再进行沉积钝化膜至第三预制片的切割面的步骤s32。

66.本技术第二方面提供一种太阳能电池,太阳能电池采用本技术第一方面的太阳能电池的制备方法制备得到。本技术第二方面提供的太阳能电池具有较高的发电效率。本技术第二方面提供的太阳能电池也提高了包含有该太阳能电池的半片电池组件的外部输出功率。

67.以上所述仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。