1.本发明涉及一种用于清洁在粉末床(powder bed)中打印的三维(以下称为3d)部件以分离附着的粉末颗粒的技术方案,其中3d打印部件用负压引起的体积流来清洁,其中所述3d打印部件在制造之后首先从粉末床中被移出,然后被定位在供给装置上并且与所述供给装置一起被移动到以气密(pressure-tight)的方式密封起来的室中,在室的内部随后建立负压并且向要清洁的3d打印部件施加流体体积流,结果粉末颗粒从3d打印部件上脱离,其中所述颗粒经由经受负压的至少一个通道导管以气密的方式从密封的室中被移出并且被供给至分离装置,并且其中能气密密封的室随后首先被释放压力并且然后被打开以移出经过清洁的3d打印部件。

背景技术:

2.对于各种应用,使用如下制造方法来生产技术部件:在这种制造方法中,通过连续逐层施加液体或粉末材料来创建三维部件。这样的方法被称为例如增材制造(additive manufacturing)、创成制造(generative manufacturing)或快速成形技术(rapid prototyping),并且越来越多地被归入通用术语“3d打印”之下,该术语也用于本发明的描述的上下文中。

3.在这方面,典型的技术是使用粉末床方法来生产3d打印部件。在该方法中,附着在3d打印部件表面上的残余粉末颗粒(例如砂、塑料或金属)必须在下一处理步骤(例如砂型铸造、表面修整、金属打印零件的热处理)之前被去除,以便不改变预期最终产品的几何形状。

4.迄今为止,这样的残余粉末颗粒通常由工人在开放式修整站使用压缩空气、刷子、真空吸尘器和其他工具从3d打印部件手动去除。然而,这具有显著的缺点。这是因为,尽管有相关联的抽吸系统,但是仍存在高度的粉尘形成,因此不可避免地对工人造成健康危害。此外,这些变体需要更多的处理时间,并且可能导致对3d打印部件造成损伤。

5.作为替代方案,用喷砂介质(blasting medium)去除残余粉末颗粒是可以的。然而,这里也出现了缺点:如果用于打印的粉末材料和用在喷砂处理中的喷砂介质不是同一类型,则要去除的材料将与喷砂介质混合,并且无法按类型分离。由于用于3d打印的高质量且精细的粉末是成本非常高的(very cost-intensive),因此从成本角度来看,在喷砂时使用与3d打印相同类型的粉末大多是不合理的。结果,分离出来的材料的再循环需要将残余粉末和喷砂介质进行分离,无论所涉及的附加努力如何,从技术观点来看,这通常只能在有限程度上实现。

6.为了克服以上说明的主要方法的缺点,本领域技术人员将努力以有利的方式将两种方法的选择特征进行组合。从专利文献中已经知道几种提出的解决方案。

7.例如,us2018297284a1描述了一种用于分离粉末床中的物体的系统。分离直接发生在创建物体的构造空间中。型砂或多余的粉末通过各种技术被移走,并优选地从物体上被吹走。在一个变型中,提出了借助于真空取出被承载的材料。

8.us10189057b2提出了一种用于从3d打印工件的表面去除颗粒的设备。这里,工件被布置在外壳中的可旋转平台上,该外壳具有用于处置工件的开口。加压流体被施加到工件。加压流体和平台的振动将多余的粉末从工件上去除,该多余的粉末由于重力而下落。这里,也建议借助于真空进行的抽吸作为替代。

9.cn108500268a的主题是一种用于增材制造部件的系统,其中多余的粉末利用吹气装置从部件上被去除,并借助于抽气装置被输送走。粉末经由管道和相关联的筛子进入收集容器。

10.de102016109212a1建议借助于振动来清洁部件以分离附着的粉末颗粒。为此,整个部件被振动。提供构建平台(build platform)以用于将振动连接到部件,其中振动发生器与部件之间的摩擦锁定连接被认为是优选实施例。然而,部件到构建平台的这种连接对于许多应用(例如,砂零件的3d打印)是不可能的或者至少不是常见的。因此,许多设备根本没有这种构建平台。另外,借助于振动进行的清洁对于三维打印的砂零件无论如何是不可能的,因为这样的部件没有很好地结合在一起并且由于它们的低强度而将被破坏。

11.以上说明的现有技术确实传达了对3d打印部件施加真空或至少负压以将多余粉末颗粒变松并输送多余粉末颗粒的建议。然而,从参考文献中没有具体指出应当如何设计用于在粉末床中打印的三维物体的相关方法或设备,特别是如何能够清洁难以接近的轮廓化部分以分离附着的粉末颗粒。

技术实现要素:

12.本发明的目的是创建一种技术方案,利用该技术方案,可以以与现有技术相比有利的方式,从使用粉末床方法3d打印的部件上去除残余的附着粉末颗粒,使得可以更高效地完成修整工艺,并且可以提高质量和再现性。特别地,要实现对3d打印部件的底切部和难以看到的轮廓的有效清洁。此外,减少了工人在工作场所的灰尘暴露,并且实现了对去除的材料的有效收集以用于随后的再循环。

13.该目的的实现是因为:设备包括用于接纳要清洁的3d打印部件的至少一个部件承载件、以及被设计为颗粒提取室的壳体,其中部件承载件具有穿孔的基部并且能借助于输送系统被移动到壳体中,其中壳体包括能以气密的方式关闭的至少一个门以用于插入和取出部件承载件,其中在壳体中布置有能沿多个轴线移动的平台以用于接纳要清洁的3d打印部件,其中壳体的内部能操作地连接至用于产生负压的装置,其中壳体包括能以气密的方式关闭的一个或多个开口并且在每个开口中布置有管状供应管线,其中所述管状供应管线通向壳体的内部并且借助于管状供应管线能在壳体的内部中产生体积流,并且其中部件承载件和壳体的内部各自经由收集料斗被连接至导管系统,导管系统能经受负压并且能操作地连接至分离装置。进一步的实施例是从属权利要求的主题,并且在示例性实施例中更详细地描述。

14.通过使用根据本发明的设备,在无需添加喷砂介质的情况下,借助于负压引起的体积流,将由于在粉末床中制造而产生的附着粉末颗粒从3d打印部件的表面有效地去除。具有管状供应管线的设计特别有利于实现负压引起的体积流到选定部件部分的目标施加,这导致从该流施加所至的部件部分上良好地去除附着的粉末颗粒,并且因此导致良好的清洁效果。

15.已去除的材料不被外来的喷砂介质污染,因此可以被再利用。如果进行质量参数的适合性的在线(inline)测量,则自动再循环也是可能的。

16.用负压引起的体积流进行清洁比先前使用的手动修整更容易,因为工人不必用手或用刷子接触要修整的部件的整个表面。所产生的体积流确保即使是底切部轮廓也有完美的修整。当以剂量施加时,在修整期间将不会对表面造成损伤。表面被适当地清洁。由于必须向要清洁的表面施加负压,所以在气密的壳体中执行清洁。因此,工人在清洁期间不与要去除的材料直接接触,因此工人不暴露于灰尘排放。

附图说明

17.下面参考附图说明本发明的示例性实施例。其中:

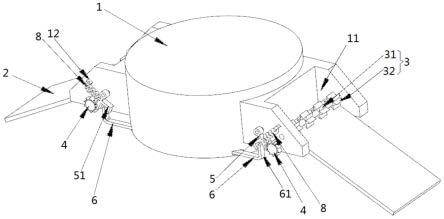

18.图1以程式化(stylized)视图示出了该设备的基本技术结构。

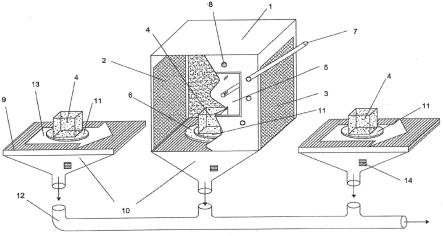

19.图2示出了在四个连续步骤中使用根据图1的设备去除残余粉末颗粒的示例性程式化功能顺序。

具体实施方式

20.图1示出了呈具有输送装置的生产线形式的该设备的实施例。这样的设计能够有利地集成到可自动化的生产部分中。然而,该设备同样适用于手动处置。

21.与具体实施例无关,首先以公知的方式在粉末床中制造3d打印部件4,这里没有更详细地示出粉末床。在完成该生产或完成生产步骤之后,将这些3d打印部件4手动或自动地取出并放置在部件承载件11上。然后在手动处置中,将部件承载件11手动地供给到壳体1,该壳体1功能上被设计为颗粒提取室。然而,下面描述了该设备优选用作生产线的部件。

22.为可自动化的清洁方法提供多个类似的部件承载件11。部件承载件11具有穿孔的基部,使得下落的粉末颗粒或其他小的材料颗粒能够因重力而实现穿过该基部的开口的向下滴流(trickling)。

23.部件承载件11被布置在输送系统9上。输送系统9包括传送单元13(例如,辊式传送器)以及用于脱离出来的粉末颗粒的收集料斗10。

24.从部件承载件11的穿孔底部掉落的粉末颗粒或其他小的材料颗粒,穿过输送系统9中的间隙,例如穿过被设计为辊式传送器的传送单元13的两个相邻辊之间的自由间隙,可以因重力而继续下落。这种效果可以另外地由任选的相关联的振动单元14来支持。至少一个收集料斗10被布置在传送单元13的下方,其出口与导管系统12可操作地连接。粉末颗粒或其他材料颗粒借助于负压经由导管系统12被输送走。

25.在第一3d打印部件4被放置在部件承载件11上之后,如图1中左侧所示,所述部件承载件11借助输送系统9朝向壳体1的方向移动,即,根据图1向右移动。在图1中,相应的移动由输送系统9顶部的箭头表示。

26.在随后的进程中,具有3d打印部件4的部件承载件11被插入到壳体1中。壳体1包括至少一个门,用于插入和取出部件承载件11。在根据附图的优选实施例中,壳体1配备有两个门2和3。门2和3被布置在壳体1的在输送系统9的等高线前进(contour progression)中的相对的两侧表面上,并且每个门被设计为用于装载和卸载3d打印部件4的能气密密封的开口。结果,该设备可以根据连续流原理进行操作,并且通用集成到生产线中是可能的。门

的布置可以适应生产线的要求,可以实现为横向位置以及天花板或地板开口。可选地,壳体1可以被设计成具有检视窗5,使得在清洁期间内部也是可见的。在壳体1中,具有3d打印部件4的部件承载件11位于平台6上,该平台6可以沿多个轴线移动。这提供了从所有侧面接近要清洁的3d打印部件4的途径。现在,门2和3被气密密封。

27.随后,通过适于该目的的装置(例如,真空泵)在壳体1中产生负压。该负压是可调节的。壳体1具有一个或多个开口8,该一个或多个开口8可以以气密的方法被关闭,并且在每个开口8中可以布置有穿过壳体1的管状供应管线7。这些刚性地或柔性地设计的供应管线7用于在壳体1中产生体积流。

28.该体积流可以通过壳体1中的负压进行控制。例如,环境空气可以用作体积流的介质,或者是来自罐的流体用作上述介质,例如液体、气体或气溶胶。体积流借助于可移动的管状供应管线7被具体地引导到要清洁的3d打印部件4处。

29.当体积流撞击3d打印部件4时,该体积流使得在3d打印部件4的表面上的该体积流的作用范围内的附着的粉末颗粒脱离。现在脱离的粉末颗粒向上旋转,并通过它们的运动,还使其他附着的粉末颗粒脱离。通过体积流加速的粉末颗粒的运动能量用于此目的。能量输入可以通过借助于脉冲来调节体积流而进一步增加。这暂时地造成与基本体积流相比更强的脉动体积流,从而导致颗粒的更大加速度。这允许对要清洁的零件的各种表面设计产生附加的反应。体积流的这种调节可以优选地利用电磁控制的比例阀(图中未示出)来实现。

30.所施加的负压防止已脱离的粉末颗粒重新附着到要清洁的3d打印部件4的表面上。相反,已脱离的粉末颗粒保持运动并且被壳体1中的负压所指示的体积流捕获并经由导管系统12被输送到未示出的分离装置。

31.与压力喷砂相比,通过使用根据本发明的设备,由此避免了袋形轮廓区域填充有粉末颗粒并妨碍喷砂效果。以这种方式,实现了高效的清洁效果,特别是在诸如肋状物、盲孔等的窄轮廓区域中。此外,由于已分离的颗粒通过被输送走而从工作区被移除,因此不是无限地可得到,所以对太恶劣并因此产生轮廓破坏的处理存在自我保护效果(self-securing effect)。一旦松散材料被去除,清洁效果也停止。

32.图2示出了在四个连续的处理步骤中从3d打印部件4的难以接近的轮廓部分上脱离并去除粉末颗粒或其他小的材料残余物的实例。要清洁的轮廓部分在这里具有例如带有矩形截面的凹部。步骤1示出了在粉末床中的生产完成之后的状态。粉末颗粒已经积聚在凹部的侧表面和底部上,以及凹部的入口截面附近的边缘区域中。在步骤2中,经由管状供应管线7朝向凹部的底表面方向供应流体,在施加流体的情况下,第一粉末颗粒从凹部脱离并向上被移除。在步骤3中,已经脱离的粉末颗粒中的一些由于它们的运动而夹带其他粉末颗粒。另外,其他粉末颗粒通过继续供应的流体而从凹部的区域脱离并被移除。在步骤4中,所有的粉末颗粒从凹部中脱离并被移除,使得现在完全清除了所示轮廓部分上的附着的粉末颗粒和其他材料残留物。

33.在清洁期间,3d打印部件4借助于可移动的平台6被移动到壳体1中,使得3d打印部件4的整个表面暴露于流体体积流。平台6的移动可以通过手动或自动控制来执行。为了达到更好的去除效果,还可以经由管状供应管线7将附加的喷砂介质引入到部件4上。然而,必须考虑使用外来物质带来的上面说明的问题,使得应当主要使用用过的粉末或新材料形式

的相同类型的材料。

34.当清洁完成时,释放壳体1中的负压,并且打开两个门2和3。然后,将具有经过清洁的3d打印部件4的部件承载件11穿过门2或3从壳体1移出并移动到输送系统9上。

35.从前面的描述中可以看出,根据本发明的设备具有两个基本组成部分:-工作区域和分离区域。工作区域包括气密壳体1、用于体积流的可移动管状供应管线7以及输送系统9。分离区域包括用于产生负压的组件、过滤系统以分离装置。双重分离和合适的过滤器确保无尘空气离开系统。

36.可以手动操作能气密密封的门2和3、输送系统9、可移动平台6以及管状供应管线7。然而,优选地,该设备的功能,诸如输送系统9的移动、负压的产生和施加、门2或3的打开和关闭、平台6的移动、体积流的操纵等,由控制面板进行控制。对于能气密密封的门2和3、输送系统9、可移动平台6以及管状供应管线7,也可以由致动器和可编程逻辑控制器进行控制。

37.部件附图标记

38.1 壳体/颗粒提取室

39.2 能气密密封的门

40.3 能气密密封的门

41.4 3d打印部件

42.5 检视窗

43.6 平台

44.7 管状供应管线

45.8 能气密密封的开口

46.9 输送系统

47.10 收集料斗

48.11 部件承载件

49.12 导管系统

50.13 传送器单元/辊式传送器

51.14 振动单元

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。