1.本发明属于有机污染物低温热分解技术领域,具体涉及一种垃圾焚烧飞灰二噁英热解系统和方法。

背景技术:

2.生活垃圾经过焚烧处置后,通常都会产生3%~5%的焚烧残余物,由于生活垃年产生量极大。因此对于垃圾焚烧飞灰,也是作为危险废物进行管理的。为此,研究人员对如何处置垃圾焚烧飞灰提出了多种处理技术,例如高温熔融、高温烧结、水泥窑协同和低温热解工艺。

3.现有的低温热解工艺中,通常的做法是采用间接式批次热解炉。由于间接式批次处置方式无法大规模高效连续运行,因此现有的低温热解工艺难以大型化、工业化。同时,因为垃圾焚烧飞灰中含有较多的氯盐以及钙基化合物,极易吸湿板结,进料较难稳定计量控制。通过研究发现,低温飞灰热解技术运行氧量直接影响热解效果,均匀稳定的控制热解过程中的氧量直接影响飞灰的热解效果,这也是现有工艺和系统出现的问题。

4.在生产实践中,能够使用大型化、连续设备在较低温度下进行工业化的低温热解生产是相关工艺得以推广的决定性因素。所以,开发一种能够大型化、连续稳定运行的垃圾焚烧飞灰热解系统和方法具有重要的意义。

技术实现要素:

5.本发明要解决的技术问题是,克服现有技术中的不足,提供一种垃圾焚烧飞灰二噁英热解系统和方法。

6.为解决技术问题,本发明的解决方案是:

7.提供一种垃圾焚烧飞灰二噁英热解系统,包括用作热解炉的间接加热式回转窑;该系统还包括进料缓存仓和给料计量称,给料计量称位于进料缓存仓的出口与给料输送机的入口之间,给料输送机的出口接至间接加热式回转窑的入口;间接加热式回转窑上设有粉料出口和气体出口,粉料出口接至水冷螺旋输送机的入口,气体出口接至加热器;加热器通过管路连接废气处理装置,该管路上同时设置氨气入口;在废气处理装置的内部设有压缩气喷嘴和纳米触媒滤芯,在装置顶部设净化气出口,装置底部的粉料排放口与给料输送机相接。

8.作为本发明的优选方案,在进料缓存仓的顶部设有飞灰入口、除尘器和辅料入口,在进料缓存仓的仓壁上对称设置称重传感器。

9.作为本发明的优选方案,在进料缓存仓与给料计量称之间设有手动插板阀、气动插板阀和卸料器。

10.作为本发明的优选方案,在给料计量称与给料输送机之间设有锁气器。

11.作为本发明的优选方案,所述间接加热式回转窑设有驱动装置,驱动装置包括电机和齿轮减速机构,齿轮减速机构与设于窑体外部的环向齿条实现啮合。

12.作为本发明的优选方案,所述间接加热式回转窑和水冷螺旋输送机上分别设有氮气入口。

13.作为本发明的优选方案,在废气处理装置的内部设有水平孔板,在各开孔的下侧装有开口端朝上的纳米触媒滤芯;压缩气喷嘴有多个且分别对应地设于各滤芯的开口端上方,各喷嘴通过管路汇集接至设于废气处理装置侧壁上的压缩气入口。

14.作为本发明的优选方案,在废气处理装置与给料输送机之间还设有卸料器。

15.本发明进一步提供了利用前述系统实现垃圾焚烧飞灰二噁英热解的方法,具体包括以下步骤:

16.(1)称量垃圾焚烧飞灰和活性辅料,以混合进料方式添加至间接加热式回转窑中;所述活性辅料是颗粒活性炭、碳酸氢钠、氧化钙中的一种或者是两种以上的混合物,控制活性辅料的添加量不超过垃圾焚烧飞灰质量的8%;

17.(2)在氮气保护下,垃圾焚烧飞灰和活性辅料被加热至300~450℃,持续反应30~120min,以去除垃圾焚烧飞灰中的有机污染物;

18.(3)在氮气保护下,反应后残余的粉料被冷却至150℃以下,然后送至外部存储;

19.(4)反应过程产生的气体被加热后与氨气掺混,再送入废气处理装置中进行过滤;控制加热器功率,使掺混气体进入装置时的温度在250~350℃之间;控制氨气的加入量,使其占掺混气体总体积不超过8%。

20.作为本发明的优选方案,所述纳米触媒滤芯的孔径范围是2~3微米,滤芯上分层涂敷加载钒钛系或贵金属介质的触媒。

21.发明原理描述:

22.1、现有的低温热解工艺中,通常只是将焚烧飞灰单独进行加热热解处理,或者添加钙基类型的辅剂以及大量的氮气以实现提高热解效率的目的。由于在处理过程中涉及的均匀混合、炉内气氛控制等因素,导致现有工艺的二噁英热机效率通常在80~90%左右,废气中nox则需要通过专门的脱硝装置进行脱除。

23.本发明创造性提出,在低温热解过程中加入颗粒活性炭、碳酸氢钠或氧化钙作为活性辅料。这些辅料能够有效调整炉内气氛、控制热解过程中的污染物产物排放。通过将回转窑排出气体经加热后与氨气混合反应,随后再进行除尘处理,可以省去额外脱硝装置;因此,本发明通过活性炭反应、碳酸氢钠的热解以及氮气的进入,最终能够将热解过程的氧量稳定控制0.1%以下,远优于现有的1%~1.5%的热解氧量,同时能够将二噁英热解效率提升至99%以上。废气中二氧化硫与碳酸氢钠的作用下,消耗氧气的同时与二氧化硫反应生成硫酸钠,最终将二氧化硫浓度控制在100mg/nm3以下。

24.2、现有的低温热解工艺中,进料一般采用料仓自然下料,无料封控制,导致热解烟气返窜,进料系统物料稀释板结,最终导致下料流畅性以及进料系统的稳定性较差。本发明通过搅拌叶片强制搅拌破拱下料,同时通过给料计量称处的锁气器进行锁气,热解烟气较难反窜,下料更均匀稳定。

25.3、现有的低温热解工艺由于氧量控制、热解效率的原因,通常只能在30t/d的规模下运行。本发明通过采用增加辅料控制氧量、采用连续式大型热解炉等的技术手段,从而能够使热解工艺处理能力提升至超过150t/d,从而适应垃圾焚烧厂的巨量飞灰处置要求。

26.与现有技术相比,本发明的有益效果是:

27.1、本发明能够一体化高效地处置废气中的粉尘、二噁英、nox等污染物;通过添加颗粒活性炭、碳酸氢钠、氧化钙活性材料,可将二噁英热机效率提升至99%以上,废气中二氧化硫控制在100mg/nm3以下,满足环保排放要求。

28.2、本发明的进料及计量输送系统,流量输送稳定,易于操作,且安全可靠。

29.3、本发明能够解决热解炉内氧量气氛不均匀、氧量不易控制的问题,设备更改为连续式的低温热解炉后大幅提升了处理能力,可工业连续化生产,适应垃圾焚烧厂的飞灰处置要求。

30.4、本发明的锁气器能够解决热解烟气反窜问题,避免现有工艺中存在的粉体易吸湿板结影响下料的问题,下料更均匀稳定,流量输送易于操作且安全可靠。

附图说明

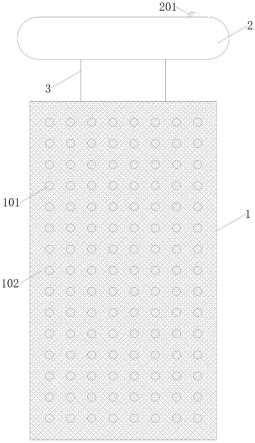

31.图1是本发明中物料冷却系统的垃圾焚烧飞灰二噁英热解系统的示意图。

32.图中附图标记:飞灰入口01;进料缓存仓02;除尘器03;搅拌器04;真空压力释放阀05;称重传感器06;手动插板阀07;气动插板阀08;卸料器09;给料计量称10;锁气器11;给料输送机12;间接加热式回转窑13;驱动装置14;水冷螺旋输送机15;飞灰排放口16;废气处理装置17;卸料器18;纳米触媒滤芯19;压缩气入口20;净化气出口21;辅料入口22;氨水入口23;加热器24;氮气管线25。

具体实施方式

33.为了更清楚地说明本发明实施例,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

34.如图1所示,本发明提供的垃圾焚烧飞灰二噁英热解系统,包括用作热解炉的间接加热式回转窑13,以及进料缓存仓02、给料计量称10、给料输送机12、水冷螺旋输送机15和废气处理装置17。其中,在进料缓存仓02的顶部设有飞灰入口01、除尘器03和辅料入口22,在进料缓存仓02的仓壁上对称设置称重传感器06用于控制仓内料位。进料缓存仓02的出口通过手动插板阀07、气动插板阀08和卸料器09与给料计量称10的入口相接,给料计量称10通过锁气器11与给料输送机12的入口相接。给料输送机12的出口接至间接加热式回转窑13的入口。

35.间接加热式回转窑13设有驱动装置14,驱动装置14包括电机和齿轮减速机构,齿轮减速机构与设于窑体外部的环向齿条实现啮合。间接加热式回转窑13的底部设有粉料出口,粉料出口接至水冷螺旋输送机15的入口,后者的出口用于排出粉料(装车或送至仓储)。在窑体和水冷螺旋输送机15上分别设有氮气入口,与氮气管线25相接。窑体的顶部设气体出口,气体出口接至加热器24,加热器24通过管路连接废气处理装置17,该管路上同时设置氨气入口23。

36.在废气处理装置17的内部设有水平孔板,在各开孔的下侧装有开口端朝上的纳米触媒滤芯19;多个压缩气喷嘴分别对应地设于各滤芯的开口端上方,各喷嘴通过管路汇集接至设于废气处理装置侧壁上的压缩气入口20。在装置顶部设净化气出口21,装置底部的

粉料排放口通过卸料器18与给料输送机12相接。

37.间接加热式回转窑13用于热解垃圾焚烧飞灰中的二噁英等有机污染物,水冷螺旋输送机15用于将热解后的粉体物料进行冷却,废气处理装置17用于处置热解后的废气以实现达标排放。

38.进料缓存仓02顶部的除尘器对进料产生的扬尘进行处理,进料缓存仓下部设置手动插板阀07和气动插板阀08以便于检修。锁气器11用于避免来自间接加热式回转窑13的烟气反串。也可以选择不设锁气器11,改为增加给料输送机12中的物料填充率(密实度)来阻隔烟气。

39.间接加热式回转窑13的热源与待加热物料不直接接触,使用金属壁板作为中间传热介质进行传热,避免加热侧氧量进入热解炉。在垃圾焚烧飞灰热解的过程中,需要通入氮气进行密封,避免氧与垃圾焚烧飞灰物料的接触,维持热解反应所需的氧量。

40.废气处理装置17内设置的纳米触媒滤芯19,其孔径范围是2~3微米,滤芯上分层涂敷加载钒钛系或贵金属介质的触媒。本发明的创新技术手段是低温热解过程中加入作为活性辅料的颗粒活性炭、碳酸氢钠或氧化钙,通过该处理过程能够进一步去除废气中的粉尘、nox、二噁英等,确保最终净化气满足排放的环保要求。分层涂敷加载钒钛系或贵金属介质的纳米触媒滤芯并不是本发明改进对象,采用现有技术即可。本领域技术人员可以参考现有公开文献自行制备,也可以直接采购市售商品(如富利康公司成熟产品)。

41.加热器24可以使用电热或者其他化石燃料燃烧产生的热量,通过加热使掺混气体进入装置时的温度在250~350℃之间,其目的是维持废气处理装置17内纳米触媒滤芯19的反应温度,使其维持在高效催化反应区间。

42.水冷螺旋输送机15通过使用冷却水,能将热解后的粉体均匀冷却至150℃以下。冷却过程中通入氮气密封,避免垃圾焚烧飞灰与氧的接触,防止二噁英重新合成。

43.基于该系统,本发明实现垃圾焚烧飞灰二噁英热解的方法具体包括以下步骤:

44.(1)称量垃圾焚烧飞灰和活性辅料,以混合进料方式添加至间接加热式回转窑13中;所述活性辅料是颗粒活性炭、碳酸氢钠、氧化钙中的一种或者是两种以上的混合物,控制活性辅料的添加量不超过垃圾焚烧飞灰质量的8%;

45.(2)在氮气保护下,垃圾焚烧飞灰和活性辅料被加热至300~450℃,持续反应30~120min,以去除垃圾焚烧飞灰中的有机污染物;

46.(3)在氮气保护下,反应后残余的粉料被冷却至150℃以下,然后送至外部存储;

47.(4)反应过程产生的气体被加热后与氨气掺混,再送入废气处理装置17中进行过滤;控制加热器24的功率,使掺混气体进入废气处理装置17时的温度在250~350℃之间;控制氨气的加入量,使其占掺混气体总体积不超过8%。

48.以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。