1.本发明涉及电力工程施工设备领域,更具体地说,涉及一种电力工程施工用电缆卷缆机。

背景技术:

2.电力工程是指与电能的生产、输送、分配有关的工程,广义上还包括把电作为动力和能源在多种领域中应用的工程,其中电能的输送和分配主要通过高、低压交流电力网来实现,近30年来,高压直流输电技术进步很快,并在一些输电领域内得到了愈来愈广泛的应用,因此,作为输电工程技术发展的方向,其重点是研究特高压交流输电与直流输电技术,形成更大的电力网;同时还要研究超导体电能输送的技术问题,电力网是指由变电所和不同电压等级的输电线路组成的,其作用是输送、控制和分配电能,电力网建设中需要使用到电缆,电缆生产出来后需要由卷缆机将其缠绕在导线盘上,以便将电缆运输至施工场地。

3.现有电力工程施工用电缆卷缆机主要由支撑机架、布线机构等构成,使用时,首先将导线盘固定在支撑机架上,然后使电缆穿过布线机构,接着使电缆的一端缠绕在导线盘上,之后支撑机架驱动导线盘转动,然后电缆开始向导线盘的外部缠绕,在导电盘缠绕的电缆足够多时,停机,使导线盘不再转动,接着将导线盘拆下来,之后更换新的导线盘继续缠绕电缆,但是更换导线盘时需要停机,中断了电缆的缠绕工作,电缆绕卷效率低,生产效率低下,而且更换电缆盘的过程较为复杂,耗费的时间较长,导致电缆绕卷效率更低,致使生产效率更低,同时满载的导线盘较重,人为更换导线盘会使工人的工作强度过大,因此亟需设计一种电力工程施工用电缆卷缆机。

技术实现要素:

4.1.要解决的技术问题针对现有技术中存在的现有电力工程施工用电缆卷缆机主要由支撑机架、布线机构等构成,使用时,首先将导线盘固定在支撑机架上,然后使电缆穿过布线机构,接着使电缆的一端缠绕在导线盘上,之后支撑机架驱动导线盘转动,然后电缆开始向导线盘的外部缠绕,在导电盘缠绕的电缆足够多时,停机,使导线盘不再转动,接着将导线盘拆下来,之后更换新的导线盘继续缠绕电缆,但是更换导线盘时需要停机,中断了电缆的缠绕工作,电缆绕卷效率低,生产效率低下,而且更换电缆盘的过程较为复杂,耗费的时间较长,导致电缆绕卷效率更低,致使生产效率更低,同时满载的导线盘较重,人为更换导线盘会使工人的工作强度过大的问题,本发明的目的在于提供一种电力工程施工用电缆卷缆机,它可以很好的解决背景技术中提出的问题。

5.2.技术方案为解决上述问题,本发明采用如下的技术方案。

6.一种电力工程施工用电缆卷缆机,包括承载支架,所述承载支架包括承载底板,承载底板的顶面上固定安装有两个短支板,短支板位于承载底板的左端,两个短支板之间固

定连接有位于其顶端的承载柱,承载柱的顶面上开设有与导线盘相适配的半圆形孔,承载柱的数量为两个,两个承载柱分别位于短支板的前后两端,承载柱的右端呈渐缩状,使导电圆盘能够顺利滑动到承载柱上,承载底板的顶面上固定安装有位于短支板右侧的升降台锯,升降台锯与智能控制器电连接,承载底板的顶面上固定连接有位于升降台锯右侧的固定支板,固定支板的顶面上开设有与导线盘相适配的半圆形孔,固定支板的右侧面上活动套接有位于其顶部的旋转辊,旋转辊的数量为两个,两个旋转辊分别位于固定支板的前后两端,承载底板的顶面上固定连接有位于其右端的长支板,旋转辊的右端贯穿长支板并固定连接有驱动马达,驱动马达固定安装在长支板的右侧面上,驱动马达与智能控制器电连接,承载底板的顶面上固定连接有位于固定支板和长支板之间的倒立u型壳,旋转辊位于倒立u型壳的内部,倒立u型壳的正面上固定安装有智能控制器,倒立u型壳的正面上固定安装有位于智能控制器下方的电动伸缩缸,电动伸缩缸与智能控制器电连接,电动伸缩缸的右端固定连接有延伸臂,延伸臂的顶端固定连接有推送横板,推送横板上开设有位于其中部的贯穿通孔,推送横板的左侧面上活动嵌装有接触钢球,倒立u型壳内腔的顶面通过施压弹簧传动连接有施压u型架,施压u型架的内壁上活动安装有施压辊,施压辊与两个旋转辊呈品字形分布,施压u型架的顶面上固定连接有导向滑杆,导向滑杆活动插接在倒立u型壳的顶面上,导向滑杆活动插接在施压弹簧的内部,施压u型架的顶面上固定连接有位于其中部的调节螺纹杆,调节螺纹杆的顶端贯穿倒立u型壳的顶面,调节螺纹杆可以相对倒立u型壳上下窜动,调节螺纹杆的外部螺纹套接有位于倒立u型壳外部的限位螺帽,通过调节限位螺帽在调节螺纹杆上的位置可以限定施压辊相对旋转辊的位置,以便适用于不同直径的导线盘,承载底板的顶面上设有位于升降台锯后方的布线机构,承载柱、旋转辊上设有缠绕机构,承载底板的顶面上固定安装有距离感应器,距离感应器处于布线机构的中切面上且与缠绕机构对应,距离感应器与智能控制器电连接。

7.优选的,所述布线机构包括布线臂板,布线臂板固定连接在承载底板的顶面上,布线臂板的数量为两个,两个布线臂板之间固定连接有位于其顶端的行走横条,行走横条的外部活动套接有行走车,行走车与智能控制器电连接,行走车的顶面上固定安装有横卧辊,行走车的顶面上固定安装有位于横卧辊前方的竖立辊,竖立辊的数量为两个,两个竖立辊之间活动夹持有电缆主体,电缆主体的一端从横卧辊外部绕过,电缆主体的另一端缠绕在缠绕机构的外部,行走车的底面上固定安装有两个触压感应器,触压感应器与智能控制器电连接,两个触压感应器分别位于行走车底面的左右两端,两个布线臂板之间固定连接有位于行走横条下方的横卧螺纹杆,横卧螺纹杆的外部螺纹套接有两个定位螺纹圈,定位螺纹圈与触压感应器相适配。

8.优选的,所述缠绕机构包括缠绕管,所述缠绕管的数量为六个,六个缠绕管左右排列开,电缆主体缠绕在一个缠绕管的外部,缠绕管的两端上均固定连接有端部挡盘,一部分端部挡盘坐落在承载柱的表面上,一部分端部挡盘呈悬空状态,还有一部分端部挡盘坐落在旋转辊的表面上,端部挡盘上开设有位于其中部的方形穿孔,两个端部挡盘相互接近的两个侧面上均开设有六个倾斜凹槽,方形穿孔的内部活动插接有方形旋转杆,方形旋转杆活动插接在贯穿通孔的内部,方形旋转杆的左端面上固定插接有对接柱,对接柱与方形旋转杆的连接处位于承载柱右侧第一个导线盘的内部且偏向其右端,对接柱的外部活动套接有旋转圆柱,旋转圆柱的左端面上开设有对接孔,对接孔的内壁上开设有环形凹槽,方形旋

转杆的右端面上开设有承接孔,承接孔的内壁上开设有螺旋轨迹凹槽,螺旋轨迹凹槽的右端呈开口状且开口设在方形旋转杆的右端面上,两个端部挡盘相互远离的两个侧面上均固定连接有隔开垫圈,隔开垫圈与端部挡盘共用中轴线,方形穿孔贯穿隔开垫圈,缠绕管、端部挡盘、方形穿孔、倾斜凹槽、隔开垫圈组成导线盘。

9.优选的,还包括卸货机构,所述卸货机构包括卸货竖板,卸货竖板的底端固定连接在承载底板顶面的左端处,卸货竖板的左侧面上固定安装有退后伺服马达,退后伺服马达与智能控制器电连接,退后伺服马达上输出轴的端部固定连接有位移螺纹杆,位移螺纹杆的右端贯穿卸货竖板并活动套接在一个短支板的左侧面上,位移螺纹杆的外部螺纹套接有位移底座,位移螺纹杆位于位移底座的一端,位移底座上活动插接有位于其另一端的位移滑杆,位移滑杆固定连接在卸货竖板和一个短支板之间,位移底座的顶面上开设有安装凹槽,安装凹槽内腔的底面上固定安装有旋转伺服马达,旋转伺服马达与智能控制器电连接,旋转伺服马达上输出轴的顶端上固定连接有旋转扁管,旋转扁管与位移底座之间固定连接有托举轴承,旋转扁管的顶面上固定安装有提升伺服马达,提升伺服马达与智能控制器电连接,提升伺服马达上输出轴的底端延伸至旋转扁管的内部并固定连接有驱动齿轮,旋转扁管内腔的上下两面之间活动套接有两个传动螺纹杆,两个传动螺纹杆分别位于旋转扁管的前后两端,传动螺纹杆的外部固定套接有位于其顶端的传动齿轮,传动齿轮与驱动齿轮啮合,旋转扁管的内部滑动插接有升降块,升降块螺纹套接在传动螺纹杆的外部,旋转扁管的左右两侧面上均开设有轨道孔,轨道孔的内部设有抬升机构。

10.优选的,所述抬升机构包括抬升杆,抬升杆活动插接在轨道孔、升降块的内部,抬升杆的左端面上固定连接有隔离筒,隔离筒内腔的左侧面上固定安装有电磁铁,电磁铁与智能控制器电连接,抬升杆的右端面上固定插接有对接筒,对接筒活动插接在对接孔的内部,对接筒内腔的左侧面通过缓冲弹簧传动连接有缓冲圈,缓冲圈上固定插接有磁性柱,磁性柱的左端活动插接在抬升杆的内部并延伸至隔离筒的内部且与电磁铁相适配,磁性柱的右端与对接筒内腔的右侧面接触,磁性柱的上下两面上均固定连接有联动线,联动线位于缓冲圈的右侧,联动线的另一端上固定连接有联动片,联动片与对接筒的内壁接触,联动片的另一面上固定连接有限位插销,限位插销的另一端延伸至对接筒的外部并活动插接在环形凹槽的内部,对接筒的内壁上固定连接有压力弹片,压力弹片的另一端压在联动片的表面上。

11.优选的,还包括扣合器,所述扣合器包括定位片、l型扣合条和弯曲弹片,定位片的数量为两个,两个定位片分别固定连接在隔离筒的上下两面上,定位片上活动连接有翻转臂,翻转臂的另一端固定连接有扣合头,l型扣合条的数量为两个,两个l型扣合条分别固定连接在旋转扁管左侧面上轨道孔的两侧,扣合头扣合在l型扣合条的内部,弯曲弹片的一端固定连接在隔离筒的表面上,弯曲弹片的另一端顶在翻转臂的表面上。

12.优选的,还包括对位机构,所述对位机构包括转台锁定机构,转台锁定机构固定连接在承载底板的顶面上,转台锁定机构的左右两端分别固定连接在固定支板和长支板上,转台锁定机构的右端贯穿长支板并固定连接有联动竖板,联动竖板上安装有位于其顶端的对位构件。

13.优选的,所述转台锁定机构包括锁定扁管,锁定扁管固定连接在承载底板的顶面上,锁定扁管的左端与固定支板的右侧面固定连接,锁定扁管的右端与长支板的左侧面固

定连接,锁定扁管内腔的左侧面通过锁定弹簧传动连接有锁定条,锁定条滑动插接在锁定扁管的内部,锁定条的底面上开设有棘齿型凹槽,锁定条的右端贯穿长支板并与联动竖板的左侧面固定连接,锁定扁管的底面上固定连接有位于其右端的释放筒,释放筒内腔的底面通过释放弹簧传动连接有释放活塞,释放活塞的顶面上固定连接有固定棘齿,固定棘齿的顶端延伸至锁定扁管的内部并与棘齿型凹槽单向啮合,释放活塞的底面上固定连接有释放拉杆,释放拉杆的底端穿过释放弹簧并延伸至释放筒的外部且固定套接有拉帽。

14.优选的,所述对位构件包括对位圆柱接头,对位圆柱接头的右端活动套接在联动竖板的左侧面上,对位圆柱接头的左端固定连接有方形对位杆,方形对位杆的左端面上固定插接有对接插头,对接插头插接在承接孔的内部,对接插头内腔的右侧面通过对位弹簧传动连接有对位圈,对位圈上固定插接有对位杆,对位杆的右端贯穿联动竖板并活动套接有导向块,导向块固定连接在联动竖板的右侧面上,导向块的右侧面上开设有导向孔,对位杆的右端延伸至导向孔的内部并固定连接有承压盘,承压盘滑动插接在导向孔的内部,对位杆的表面上固定连接有位于对接插头内部的联动引线,联动引线的另一端固定连接有对位板,对位板的另一面上固定连接有对位插头,对位插头的另一端滑动插接在螺旋轨迹凹槽的内部,对接插头的内壁上固定连接有对位弹条,对位弹条的另一端压在对位板的表面上。

15.3.有益效果相比于现有技术,本发明的优点在于:通过承载支架能够将缠绕机构架起并驱动其转动,使电缆主体能够向缠绕机构的外部缠绕,通过布线机构能够对电缆主体进行排布,使电缆主体一层一层的缠绕在缠绕机构的外部,通过缠绕机构,使电缆主体能够从一个满载导线盘过渡到另一个空置的导线盘,同时承载支架能够驱动缠绕机构向左窜动,使空置的导线盘进入与布线机构对应的位置,至此自动完成导线盘的更换,更换导线盘的过程中不需要停机,省时省力,有助于增加电缆绕卷效率,提高生产效率,通过卸货机构能够带着抬升机构上下往复移动和圆周运动,通过抬升机构能够对缠绕机构起到稳定作用,通过抬升机构能够将满载的导线盘取下并放置在地面上,不需要人为搬运满载的导线盘,劳动强度低,通过扣合器,使人们能够将抬升机构从满载的导线盘中抽出,以便使卸货机构能够带着抬升机构快速复位,增加缠绕机构的稳定性,通过对位机构能够将新补充的空置导线盘安装至缠绕机构上,使缠绕机构上的导线盘得以补充,如此实现不停机更换导线盘的目的,提高了该电力工程施工用电缆卷缆机的实用性。

附图说明

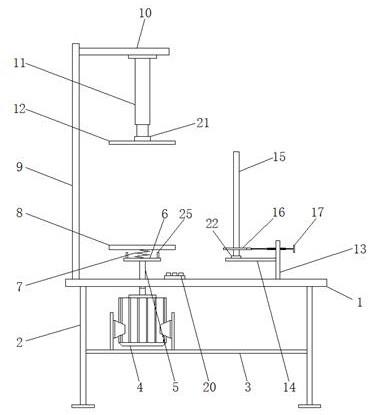

16.图1为本发明的结构示意图;图2为本发明图1中布线机构的结构示意图;图3为本发明图1中卸货机构的结构示意图;图4为本发明图3的内部结构示意图;图5为本发明图4中抬升机构的内部结构示意图;图6为本发明图3中扣合器的俯视图;图7为本发明图1中倒立u型壳的结构示意图;

图8为本发明图7的内部结构示意图;图9为本发明图7中延伸臂的结构示意图;图10为本发明图9中推送横板的右视图;图11为本发明图1中缠绕机构的结构示意图;图12为本发明图8中旋转辊与缠绕机构之间相对位置的结构示意图;图13为本发明图8中方形旋转杆左端面的结构示意图;图14为本发明图1中对位构件的内部结构示意图;图15为本发明图14中方形旋转杆右端面的结构示意图;图16为本发明图1中转台锁定机构的俯视内部结构示意图。

17.图中标号说明:1、承载支架;101、承载底板;102、短支板;103、承载柱;104、升降台锯;105、固定支板;106、旋转辊;107、长支板;108、驱动马达;109、倒立u型壳;110、智能控制器;111、电动伸缩缸;112、延伸臂;113、推送横板;114、贯穿通孔;115、接触钢球;116、施压弹簧;117、施压u型架;118、施压辊;119、导向滑杆;120、调节螺纹杆;121、限位螺帽;2、布线机构;21、布线臂板;22、行走横条;23、行走车;24、横卧辊;25、竖立辊;26、电缆主体;27、触压感应器;28、横卧螺纹杆;29、定位螺纹圈;3、缠绕机构;301、缠绕管;302、端部挡盘;303、方形穿孔;304、倾斜凹槽;305、方形旋转杆;306、对接柱;307、旋转圆柱;308、对接孔;309、环形凹槽;310、承接孔;311、螺旋轨迹凹槽;312、隔开垫圈;4、卸货机构;401、卸货竖板;402、退后伺服马达;403、位移螺纹杆;404、位移底座;405、位移滑杆;406、安装凹槽;407、旋转伺服马达;408、旋转扁管;409、提升伺服马达;410、驱动齿轮;411、传动螺纹杆;412、传动齿轮;413、升降块;414、轨道孔;5、抬升机构;501、抬升杆;502、隔离筒;503、电磁铁;504、对接筒;505、缓冲弹簧;506、缓冲圈;507、磁性柱;508、联动线;509、联动片;510、限位插销;511、压力弹片;6、扣合器;61、定位片;62、翻转臂;63、扣合头;64、l型扣合条;65、弯曲弹片;7、对位机构;71、转台锁定机构;710、拉帽;711、锁定扁管;712、锁定弹簧;713、锁定条;714、棘齿型凹槽;715、释放筒;716、释放弹簧;717、释放活塞;718、固定棘齿;719、释放拉杆;72、联动竖板;73、对位构件;7301、对位圆柱接头;7302、方形对位杆;7303、对接插头;7304、对位弹簧;7305、对位圈;7306、对位杆;7307、导向块;7308、导向孔;7309、承压盘;7310、联动引线;7311、对位板;7312、对位插头;7313、对位弹条。

具体实施方式

18.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例。基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

19.请参阅图1-16,一种电力工程施工用电缆卷缆机,包括承载支架1,承载支架1包括承载底板101,承载底板101的顶面上固定安装有两个短支板102,短支板102位于承载底板101的左端,两个短支板102之间固定连接有位于其顶端的承载柱103,承载柱103的顶面上开设有与导线盘相适配的半圆形孔,承载柱103的数量为两个,两个承载柱103分别位于短支板102的前后两端,承载柱103的右端呈渐缩状,使导电圆盘能够顺利滑动到承载柱103

上,承载底板101的顶面上固定安装有位于短支板102右侧的升降台锯104,升降台锯104与智能控制器110电连接,承载底板101的顶面上固定连接有位于升降台锯104右侧的固定支板105,固定支板105的顶面上开设有与导线盘相适配的半圆形孔,固定支板105的右侧面上活动套接有位于其顶部的旋转辊106,旋转辊106的数量为两个,两个旋转辊106分别位于固定支板105的前后两端,承载底板101的顶面上固定连接有位于其右端的长支板107,旋转辊106的右端贯穿长支板107并固定连接有驱动马达108,驱动马达108固定安装在长支板107的右侧面上,驱动马达108与智能控制器110电连接,承载底板101的顶面上固定连接有位于固定支板105和长支板107之间的倒立u型壳109,旋转辊106位于倒立u型壳109的内部,倒立u型壳109的正面上固定安装有智能控制器110,倒立u型壳109的正面上固定安装有位于智能控制器110下方的电动伸缩缸111,电动伸缩缸111与智能控制器110电连接,电动伸缩缸111的右端固定连接有延伸臂112,延伸臂112的顶端固定连接有推送横板113,推送横板113上开设有位于其中部的贯穿通孔114,推送横板113的左侧面上活动嵌装有接触钢球115,倒立u型壳109内腔的顶面通过施压弹簧116传动连接有施压u型架117,施压u型架117的内壁上活动安装有施压辊118,施压辊118与两个旋转辊106呈品字形分布,施压u型架117的顶面上固定连接有导向滑杆119,导向滑杆119活动插接在倒立u型壳109的顶面上,导向滑杆119活动插接在施压弹簧116的内部,施压u型架117的顶面上固定连接有位于其中部的调节螺纹杆120,调节螺纹杆120的顶端贯穿倒立u型壳109的顶面,调节螺纹杆120可以相对倒立u型壳109上下窜动,调节螺纹杆120的外部螺纹套接有位于倒立u型壳109外部的限位螺帽121,通过调节限位螺帽121在调节螺纹杆120上的位置可以限定施压辊118相对旋转辊106的位置,以便适用于不同直径的导线盘,承载底板101的顶面上设有位于升降台锯104后方的布线机构2,承载柱103、旋转辊106上设有缠绕机构3,承载底板101的顶面上固定安装有距离感应器,距离感应器处于布线机构2的中切面上且与缠绕机构3对应,距离感应器与智能控制器110电连接。

20.布线机构2包括布线臂板21,布线臂板21固定连接在承载底板101的顶面上,布线臂板21的数量为两个,两个布线臂板21之间固定连接有位于其顶端的行走横条22,行走横条22的外部活动套接有行走车23,行走车23与智能控制器110电连接,行走车23的顶面上固定安装有横卧辊24,行走车23的顶面上固定安装有位于横卧辊24前方的竖立辊25,竖立辊25的数量为两个,两个竖立辊25之间活动夹持有电缆主体26,电缆主体26的一端从横卧辊24外部绕过,电缆主体26的另一端缠绕在缠绕机构3的外部,行走车23的底面上固定安装有两个触压感应器27,触压感应器27与智能控制器110电连接,两个触压感应器27分别位于行走车23底面的左右两端,两个布线臂板21之间固定连接有位于行走横条22下方的横卧螺纹杆28,横卧螺纹杆28的外部螺纹套接有两个定位螺纹圈29,定位螺纹圈29与触压感应器27相适配。

21.缠绕机构3包括缠绕管301,缠绕管301的数量为六个,六个缠绕管301左右排列开,电缆主体26缠绕在一个缠绕管301的外部,缠绕管301的两端上均固定连接有端部挡盘302,一部分端部挡盘302坐落在承载柱103的表面上,一部分端部挡盘302呈悬空状态,还有一部分端部挡盘302坐落在旋转辊106的表面上,端部挡盘302上开设有位于其中部的方形穿孔303,两个端部挡盘302相互接近的两个侧面上均开设有六个倾斜凹槽304,方形穿孔303的内部活动插接有方形旋转杆305,方形旋转杆305活动插接在贯穿通孔114的内部,方形旋转

杆305的左端面上固定插接有对接柱306,对接柱306与方形旋转杆305的连接处位于承载柱103右侧第一个导线盘的内部且偏向其右端,对接柱306的外部活动套接有旋转圆柱307,旋转圆柱307的左端面上开设有对接孔308,对接孔308的内壁上开设有环形凹槽309,方形旋转杆305的右端面上开设有承接孔310,承接孔310的内壁上开设有螺旋轨迹凹槽311,螺旋轨迹凹槽311的右端呈开口状且开口设在方形旋转杆305的右端面上,两个端部挡盘302相互远离的两个侧面上均固定连接有隔开垫圈312,隔开垫圈312与端部挡盘302共用中轴线,方形穿孔303贯穿隔开垫圈312,缠绕管301、端部挡盘302、方形穿孔303、倾斜凹槽304、隔开垫圈312组成导线盘,图15中的虚线表示螺旋轨迹凹槽311的轨迹。

22.还包括卸货机构4,卸货机构4包括卸货竖板401,卸货竖板401的底端固定连接在承载底板101顶面的左端处,卸货竖板401的左侧面上固定安装有退后伺服马达402,退后伺服马达402与智能控制器110电连接,退后伺服马达402上输出轴的端部固定连接有位移螺纹杆403,位移螺纹杆403的右端贯穿卸货竖板401并活动套接在一个短支板102的左侧面上,位移螺纹杆403的外部螺纹套接有位移底座404,位移螺纹杆403位于位移底座404的一端,位移底座404上活动插接有位于其另一端的位移滑杆405,位移滑杆405固定连接在卸货竖板401和一个短支板102之间,位移底座404的顶面上开设有安装凹槽406,安装凹槽406内腔的底面上固定安装有旋转伺服马达407,旋转伺服马达407与智能控制器110电连接,旋转伺服马达407上输出轴的顶端上固定连接有旋转扁管408,旋转扁管408与位移底座404之间固定连接有托举轴承,旋转扁管408的顶面上固定安装有提升伺服马达409,提升伺服马达409与智能控制器110电连接,提升伺服马达409上输出轴的底端延伸至旋转扁管408的内部并固定连接有驱动齿轮410,旋转扁管408内腔的上下两面之间活动套接有两个传动螺纹杆411,两个传动螺纹杆411分别位于旋转扁管408的前后两端,传动螺纹杆411的外部固定套接有位于其顶端的传动齿轮412,传动齿轮412与驱动齿轮410啮合,旋转扁管408的内部滑动插接有升降块413,升降块413螺纹套接在传动螺纹杆411的外部,旋转扁管408的左右两侧面上均开设有轨道孔414,轨道孔414的内部设有抬升机构5。

23.抬升机构5包括抬升杆501,抬升杆501活动插接在轨道孔414、升降块413的内部,抬升杆501的左端面上固定连接有隔离筒502,隔离筒502内腔的左侧面上固定安装有电磁铁503,电磁铁503与智能控制器110电连接,抬升杆501的右端面上固定插接有对接筒504,对接筒504活动插接在对接孔308的内部,对接筒504内腔的左侧面通过缓冲弹簧505传动连接有缓冲圈506,缓冲圈506上固定插接有磁性柱507,磁性柱507的左端活动插接在抬升杆501的内部并延伸至隔离筒502的内部且与电磁铁503相适配,磁性柱507的右端与对接筒504内腔的右侧面接触,磁性柱507的上下两面上均固定连接有联动线508,联动线508位于缓冲圈506的右侧,联动线508的另一端上固定连接有联动片509,联动片509与对接筒504的内壁接触,联动片509的另一面上固定连接有限位插销510,限位插销510的另一端延伸至对接筒504的外部并活动插接在环形凹槽309的内部,对接筒504的内壁上固定连接有压力弹片511,压力弹片511的另一端压在联动片509的表面上。

24.还包括扣合器6,扣合器6包括定位片61、l型扣合条64和弯曲弹片65,定位片61的数量为两个,两个定位片61分别固定连接在隔离筒502的上下两面上,定位片61上活动连接有翻转臂62,翻转臂62的另一端固定连接有扣合头63,l型扣合条64的数量为两个,两个l型扣合条64分别固定连接在旋转扁管408左侧面上轨道孔414的两侧,扣合头63扣合在l型扣

合条64的内部,弯曲弹片65的一端固定连接在隔离筒502的表面上,弯曲弹片65的另一端顶在翻转臂62的表面上。

25.还包括对位机构7,对位机构7包括转台锁定机构71,转台锁定机构71固定连接在承载底板101的顶面上,转台锁定机构71的左右两端分别固定连接在固定支板105和长支板107上,转台锁定机构71的右端贯穿长支板107并固定连接有联动竖板72,联动竖板72上安装有位于其顶端的对位构件73。

26.转台锁定机构71包括锁定扁管711,锁定扁管711固定连接在承载底板101的顶面上,锁定扁管711的左端与固定支板105的右侧面固定连接,锁定扁管711的右端与长支板107的左侧面固定连接,锁定扁管711内腔的左侧面通过锁定弹簧712传动连接有锁定条713,锁定条713滑动插接在锁定扁管711的内部,锁定条713的底面上开设有棘齿型凹槽714,锁定条713的右端贯穿长支板107并与联动竖板72的左侧面固定连接,锁定扁管711的底面上固定连接有位于其右端的释放筒715,释放筒715内腔的底面通过释放弹簧716传动连接有释放活塞717,释放活塞717的顶面上固定连接有固定棘齿718,固定棘齿718的顶端延伸至锁定扁管711的内部并与棘齿型凹槽714单向啮合,释放活塞717的底面上固定连接有释放拉杆719,释放拉杆719的底端穿过释放弹簧716并延伸至释放筒715的外部且固定套接有拉帽710。

27.对位构件73包括对位圆柱接头7301,对位圆柱接头7301的右端活动套接在联动竖板72的左侧面上,对位圆柱接头7301的左端固定连接有方形对位杆7302,方形对位杆7302活动插接在长支板107上,方形对位杆7302的左端面上固定插接有对接插头7303,对接插头7303插接在承接孔310的内部,对接插头7303内腔的右侧面通过对位弹簧7304传动连接有对位圈7305,对位圈7305上固定插接有对位杆7306,对位杆7306的右端贯穿联动竖板72并活动套接有导向块7307,导向块7307固定连接在联动竖板72的右侧面上,导向块7307的右侧面上开设有导向孔7308,对位杆7306的右端延伸至导向孔7308的内部并固定连接有承压盘7309,承压盘7309滑动插接在导向孔7308的内部,对位杆7306的表面上固定连接有位于对接插头7303内部的联动引线7310,联动引线7310的另一端固定连接有对位板7311,对位板7311的另一面上固定连接有对位插头7312,对位插头7312的另一端滑动插接在螺旋轨迹凹槽311的内部,对接插头7303的内壁上固定连接有对位弹条7313,对位弹条7313的另一端压在对位板7311的表面上。

28.工作原理:首先通过智能控制器110开启驱动马达108,然后驱动马达108带着旋转辊106转动,接着施压u型架117在施压弹簧116弹性斥力的作用下通过施压辊118对相应的导线盘施加压力,之后导线盘在该压力和自身重力的作用下压在旋转辊106的表面上,然后旋转辊106通过其与端部挡盘302之间摩擦力的作用带着其上的导线盘转动,接着旋转辊106上的导线盘通过方形旋转杆305带着布线机构2前方悬停的两个导线盘转动,承载柱103上的导线盘完全套设在旋转圆柱307的外部且静止不动,之后电缆主体26向布线机构2正前方悬停的导线盘外部缠绕,然后智能控制器110控制行走车23左右移动,行走车23移动方向在触压感应器27触压定位螺纹圈29时变向,接着横卧辊24和竖立辊25配合对电缆主体26进行左右排布,之后电缆主体26在相应导线盘的外部左右往复一层一层的缠绕,然后承载柱103上的导线盘不转动且通过旋转圆柱307对方形旋转杆305进行位置矫正,使方形旋转杆305呈水

平状态,同时承载柱103上的导线盘通过其与承载柱103之间摩擦力的作用将其右侧的导线盘挡住,使旋转的导线盘不能自行向左窜动,接着通过智能控制器110控制电动伸缩缸111伸长,之后电动伸缩缸111通过延伸臂112带着推送横板113向右移动,然后电动伸缩缸111伸长到最长状态,此时推送横板113位于长支板107左侧的近处,接着按压承压盘7309,之后承压盘7309带着对位杆7306向左移动,然后对位杆7306牵拉联动引线7310,接着联动引线7310通过对位板7311牵拉对位插头7312向对接插头7303的内部移动,之后对位插头7312的端部从螺旋轨迹凹槽311的内部拔出,然后对联动竖板72施加向右的拉力,接着联动竖板72带着对位构件73向右移动,之后对接插头7303从承接孔310的内部拔出,然后松开承压盘7309,接着对位圈7305在对位弹簧7304回弹力的作用下带着对位杆7306向右移动并复位,之后联动引线7310松弛,然后对位弹条7313对对位板7311施加压力,接着对位板7311靠近对接插头7303的内壁,之后对位插头7312向外弹出,与此同时,联动竖板72牵拉锁定条713,然后锁定条713通过棘齿型凹槽714内壁对固定棘齿718施加压力,接着固定棘齿718在压力的作用下进入释放筒715,之后锁定条713牵拉锁定弹簧712,锁定弹簧712弹性伸长,弹性势能增大,然后对接插头7303活动插接在长支板107的内部,接着停止对联动竖板72施加拉力,之后释放活塞717在释放弹簧716弹力的作用下带着固定棘齿718插入相应的棘齿型凹槽714,然后固定棘齿718与棘齿型凹槽714单向啮合,将锁定条713卡接住,使联动竖板72不能向左移动,接着取来空置导线盘并放置在两个旋转辊106之间,直至导线盘稳定在两个旋转辊106之间,同时实现对中,之后牵拉拉帽710,然后拉帽710通过释放拉杆719、释放活塞717带着固定棘齿718从棘齿型凹槽714的内部拔出,接着锁定条713在锁定弹簧712弹性拉力的作用下通过联动竖板72带着对位构件73向左移动,之后对接插头7303插入空置导线盘上的方形穿孔303中,然后方形对位杆7302端面压在空置导线盘右端隔开垫圈312的表面上,接着直接对方形对位杆7302施加旋转力,使方形对位杆7302稍微旋转,直至方形对位杆7302与方形穿孔303对准,之后方形对位杆7302在锁定弹簧712弹力的作用下穿过空置导线盘上的方形穿孔303、缠绕管301,然后对接插头7303的左端插入承接孔310,接着对位插头7312压在方形旋转杆305的右端面上并相对滑动,之后扶住新放上的空置导线盘,使其不转动,进而使方形对位杆7302不转动,然后施压辊118与旋转辊106之间的空置导线盘带着方形旋转杆305转动,接着对位插头7312在方形旋转杆305右端面上滑动,之后对位插头7312滑进螺旋轨迹凹槽311中,然后方形对位杆7302在锁定弹簧712弹力的作用下继续向左移动,接着对位插头7312滑动至螺旋轨迹凹槽311的最深处,此时方形对位杆7302与方形旋转杆305的边角完全对接且对齐,之后方形旋转杆305通过螺旋轨迹凹槽311与对位插头7312的插接作用、对接插头7303、方形对位杆7302对新放上的空置导线盘施加旋转力,然后松开新放上的空置导线盘,接着新放上的空置导线盘与缠绕机构3上其余的导线盘同步转动,之后距离感应器时刻监测布线机构2正前方的导线盘上缠绕电缆主体26的厚度,在缠绕厚度达到要求标准时,智能控制器110控制行走车23暂停移动,同时智能控制器110控制电动伸缩缸111缩短,然后电动伸缩缸111通过延伸臂112、推送横板113、接触钢球115推着新放上的导线盘向左移动,接着新放上的导线盘与其左侧的导线盘接触并对其施加向左的推力,之后缠绕机构3上所有的导向盘向左移动,然后相应的端部挡盘302与电缆主体26接触并对其施加向左的拉力,之后电缆主体26相对该端部挡盘302倾斜并在其边缘处滑动,然后电缆主体26卡进相应的倾斜凹槽304中,接着电缆主体26从一个导线盘的右端横跨到其右侧空

置导线盘的左端并卡进相应的倾斜凹槽304中,之后电缆主体26开始向这个空置的导线盘外部缠绕,然后电动伸缩缸111收缩至最短状态,此时这个空置导线盘位于布线机构2的正前方,该位置为工作位,接着智能控制器110空置行走车23开启并运行,之后电缆主体26开始向这个导线盘的外部缓慢缠绕,然后智能控制器110控制升降台锯104升高并运行,接着工作位上的导线盘与其左侧导线盘之间横跨的短段电缆主体26旋转并接近升降台锯104,之后升降台锯104将横跨的短段电缆主体26切断,然后智能控制器110控制升降台锯104停止并收缩,接着承载柱103上停留有两个满载的导线盘,之后智能控制器110控制电磁铁503运行,然后电磁铁503对磁性柱507产生磁吸力,接着磁性柱507向左移动并牵拉联动线508,之后联动线508通过联动片509带着限位插销510向对接筒504的内部移动,然后限位插销510从环形凹槽309的内部拔出,接着通过智能控制器110控制退后伺服马达402运行,之后退后伺服马达402带着位移螺纹杆403转动,然后位移底座404在其与位移螺纹杆403之间螺纹配合的作用下带着旋转扁管408向左移动,接着对接筒504从对接孔308的内部拔出,之后智能控制器110控制提升伺服马达409运行,然后提升伺服马达409通过驱动齿轮410与传动齿轮412之间的啮合作用、传动螺纹杆411与升降块413之间的螺纹配合作用带着抬升机构5向上移动,接着抬升机构5将承载柱103左端的满载导线盘抬起,之后智能控制器110控制旋转伺服马达407的输出轴旋转九十度,然后旋转伺服马达407带着旋转扁管408旋转九十度,接着抬升机构5带着其上的满载导线盘从承载柱103上方移开,之后智能控制器110控制提升伺服马达409的输出轴反向运行,然后升降块413在其与传动螺纹杆411之间螺纹配合的作用下通过抬升机构5带着其上的导线盘向下移动,直至导线盘落在地面上时,智能控制器110控制提升伺服马达409停止,接着按压翻转臂62,之后翻转臂62带着扣合头63远离l型扣合条64,然后扣合头63与l型扣合条64分开,接着对抬升机构5施加拉力,将抬升机构5从导线盘的内部拔出,之后智能控制器110控制旋转扁管408反向转动九十度,然后智能控制器110通过提升伺服马达409控制升降块413向上移动并复位,接着对抬升机构5施加推力,之后抬升机构5向右窜动,然后对接筒504插入对接孔308,接着扣合头63移动至两个l型扣合条64之间,之后翻转臂62在弯曲弹片65弹力的作用下翻转并带着扣合头63卡合在l型扣合条64的内壁上,然后智能控制器110控制电磁铁503断电,接着联动片509在压力弹片511弹力的作用下带着限位插销510插入环形凹槽309,即可。

29.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。