1.本发明属于选矿工艺领域,具体涉及一种铜矿中伴生铁矿及重晶石矿的选矿工艺。

背景技术:

2.我国铜矿资源特点是矿床规模小,铜品位低,伴生矿多,开采难度高,盈利能力不足。在已有发现的铜矿中,铜品位小于1%的占比达到70%,伴生矿常见的有铜镍矿、铜铅锌矿、铜金银矿,这些伴生元素以有色金属为主,回收价值相对较高,基本能做到较好回收,而相对于伴生元素为黑色金属及其它金属,只回收铜,不重视其它金属综合回收,造成资源浪费,尾矿排放量大,环保压力大,直接影响矿山效益。

3.中国专利cn114178043a提供了一种含铜铁矿的选矿工艺,该工艺主要用于含铜铁矿石,fe:32.38~ 36.45%,cu:0.26~0.36%。而伴生铁矿及重晶石矿的铜矿铜含量0.3%-1.5%,铁含量15%以上,bao含量6%以上。且cn114178043a选铁尾矿为合格尾矿,不再进行有价元素回收,造成资源浪费。

技术实现要素:

4.本发明的目的是为了补齐现有多金属伴生矿选别工艺的短板,提供一种铜矿中伴生铁矿及重晶石矿的选矿工艺,做到矿石中有价金属全回收。

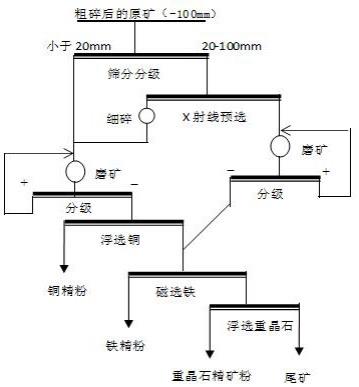

5.为此,本发明采用如下技术方案:一种铜矿中伴生铁矿及重晶石矿的选矿工艺,伴生贫铁矿及重晶石的铜矿石,铜含量0.3%-1.5%,铁含量15%以上,bao含量6%以上;选矿工艺包括以下步骤:步骤1、分级:将伴生贫铁矿及重晶石的铜矿石破碎至100mm以下,经筛孔25mm的振动筛分级,筛上矿石粒度20mm-100mm,筛下矿石粒度小于20mm;步骤2、x射线分选机预选铜矿:为提高筛上矿石铜品位,将步骤1得到的筛上矿石给入x射线分选机预选,得到预选后的铜矿石和预选尾矿;步骤3、浮选铜:将步骤2得到的预选后铜矿石破碎至小于20mm,与步骤1得到的筛下矿石一同进入铜矿磨矿浮选流程,得到铜精粉和铜浮选尾矿;步骤4、磁选铁:将步骤2得到的预选尾矿磨矿、分级,分级产品与步骤3的铜浮选尾矿一同进入磁选机选别,得到磁选精矿与磁选尾矿,磁选精矿为铁精粉;步骤5、浮选重晶石:将步骤4得到的磁选尾矿进入重晶石浮选流程,浮选后得到重晶石精矿粉和最终尾矿。

6.进一步地,所述振动筛为筛孔为φ25mm圆孔筛或边长为25mm的方孔筛。

7.进一步地,所述步骤4中磁选铁工艺由所含铁矿物性质决定,若铁矿物为原生磁铁矿,选择弱磁选工艺;若铁矿物为赤铁矿、褐铁矿、菱铁矿或其他弱磁性矿物,选择强磁选工艺。

8.进一步地,所述步骤3中铜精粉含铜20%以上,步骤4中铁精粉含铁40%以上,步骤5中重晶石精矿粉bao含量55%以上。

9.本发明将伴生有贫铁矿及重晶石的铜矿石粗碎后,用振动筛分为20mm以下的筛下及20-100mm的筛上两种产物,筛上产物进入x射线分选机预选铜矿,筛下产物与预选后并经过细碎的铜矿石一同进入磨矿分级闭路流程,合格分级产物进入铜浮选流程,得到铜精粉和铜浮选尾矿;x射线分选机预选后的尾矿,经磨矿分级后与铜浮选尾矿合并进入磁选铁流程,得到铁精粉;磁选铁尾矿进入重晶石浮选流程,得到重晶石精矿粉和最终尾矿。

10.本发明的有益效果在于:本发明相对现有技术具有以下有益效果:1、多金属回收经济效益提高;现有的铜矿中伴生贫铁矿、重晶石的只回收铜矿,不回收铁矿及重晶石,造成资源浪费。本发明将铜矿、铁矿及重晶石全部回收,得到合格铜精粉及重晶石粉,可直接销售,回收铁精粉视品质情况可继续深度选别,也可作为合格铁精粉,该工艺较传统工艺,经济效益显著提升;2、有序设置x射线预选、磁选、浮选,提高铜、铁、钡选别效率,降低选别成本;利用x射线分选机预选块状有色矿选别精度高的特点,将20-100mm铜矿石先预选,预选后得到的预选精矿再磨矿浮选铜,入磨量减少,有效降低铜磨矿浮选成本;预选后得到的预选尾矿中,铁矿石和重晶石均得到一定富集,磁选铁和浮选重晶石选别效率提高、选别成本下降;铜浮选尾矿磁选铁,无需磨矿;磁选铁工艺置于浮选重晶石前,利用铁矿物有磁性,而重晶石无磁性,磁选成本低于浮选、指标稳定等一系列特点,对提高选别指标,降低综合回收成本均有益;3、适用范围广、技术成熟、易实施;本工艺可广泛应用于同类矿山,技术成熟,容易实施,有较好的推广价值。

附图说明

11.图1是本发明选矿工艺的流程示意图。

具体实施方式

12.下面结合具体实施例对本发明作进一步说明。

13.实施例1步骤1、分级:将伴生贫铁矿及重晶石的铜矿石破碎至100mm以下,经筛孔φ25mm的圆孔振动筛分级,得到筛上矿石和筛下矿石;步骤2、x射线分选机预选铜矿:将步骤1得到的筛上矿石给入x射线分选机预选,得到预选后的铜矿石和预选尾矿;步骤3、浮选铜:将步骤2得到的预选后铜矿石破碎至15mm以下,与步骤1得到的筛下矿石一同进入铜矿磨矿浮选流程,得到铜精粉和铜浮选尾矿;步骤4、磁选铁:将步骤2得到的预选尾矿磨矿、分级,分级产品与铜浮选尾矿一同进入磁选机选别,得到磁选精矿与磁选尾矿,磁选精矿为铁精粉;步骤5、浮选重晶石:将步骤4得到的磁选尾矿进入重晶石浮选流程,浮选后得到重

晶石精矿粉和最终尾矿。

14.采用该工艺选别,可从含铜0.8%、含铁15%、含氧化钡7%的矿石中,得到含铜21%、回收率90%以上的铜精粉;含铁45%、回收率60%以上的铁精粉;含氧化钡 58%、回收率80%以上的重晶石粉。

15.实施例2步骤1、分级:将伴生贫铁矿及重晶石的铜矿石破碎至100mm以下,经筛孔为25mm的方孔振动筛分级,得到筛上矿石和筛下矿石;步骤2、x射线分选机预选铜矿:将步骤1得到的筛上矿石给入x射线分选机预选,得到预选后的铜矿石和预选尾矿;步骤3、浮选铜:将步骤2得到的预选后铜矿石破碎至12mm以下,与步骤1得到的筛下矿石一同进入铜矿磨矿浮选流程,得到铜精粉和铜浮选尾矿;步骤4、磁选铁:将步骤2得到的预选尾矿磨矿、分级,分级产品与铜浮选尾矿一同进入磁选机选别,得到磁选精矿与磁选尾矿,磁选精矿为铁精粉;步骤5、浮选重晶石:将步骤4得到的磁选尾矿进入重晶石浮选流程,浮选后得到重晶石精矿粉和最终尾矿。

16.采用该工艺选别,可从含铜1.4%、含铁20%、含氧化钡10%的矿石中,得到含铜22%、回收率93%以上的铜精粉;含铁50%、回收率70%以上的铁精粉;含氧化钡 60%、回收率85%以上的重晶石粉。

技术特征:

1.一种铜矿中伴生铁矿及重晶石矿的选矿工艺,其特征在于,伴生贫铁矿及重晶石的铜矿石,铜含量0.3%-1.5%,铁含量15%以上,bao含量6%以上;选矿工艺包括以下步骤:步骤1、分级:将伴生贫铁矿及重晶石的铜矿石破碎至100mm以下,经筛孔25mm的振动筛分级,筛上矿石粒度20mm-100mm,筛下矿石粒度小于20mm;步骤2、x射线分选机预选铜矿:为提高筛上矿石铜品位,将步骤1得到的筛上矿石给入x射线分选机预选,得到预选后的铜矿石和预选尾矿;步骤3、浮选铜:将步骤2得到的预选后铜矿石破碎至小于20mm,与步骤1得到的筛下矿石一同进入铜矿磨矿浮选流程,得到铜精粉和铜浮选尾矿;步骤4、磁选铁:将步骤2得到的预选尾矿磨矿、分级,分级产品与步骤3的铜浮选尾矿一同进入磁选机选别,得到磁选精矿与磁选尾矿,磁选精矿为铁精粉;步骤5、浮选重晶石:将步骤4得到的磁选尾矿进入重晶石浮选流程,浮选后得到重晶石精矿粉和最终尾矿。2.根据权利要求1所述的铜矿中伴生铁矿及重晶石矿的选矿工艺,其特征在于,所述振动筛为筛孔为φ25mm圆孔筛或边长为25mm的方孔筛。3.根据权利要求1所述的铜矿中伴生铁矿及重晶石矿的选矿工艺,其特征在于,所述步骤4中磁选铁工艺由所含铁矿物性质决定,若铁矿物为原生磁铁矿,选择弱磁选工艺;若铁矿物为赤铁矿、褐铁矿、菱铁矿或其他弱磁性矿物,选择强磁选工艺。4.根据权利要求1所述的铜矿中伴生铁矿及重晶石矿的选矿工艺,其特征在于,所述步骤3中铜精粉含铜20%以上,步骤4中铁精粉含铁40%以上,步骤5中重晶石精矿粉bao含量55%以上。

技术总结

本发明公开了一种铜矿中伴生铁矿及重晶石矿的选矿工艺,本发明将伴生有贫铁矿及重晶石的铜矿石粗碎后,用振动筛分为20mm以下的筛下及20-100mm的筛上两种产物,筛上产物进入X射线分选机预选铜矿,筛下产物与预选后并经过细碎的铜矿石一同进入磨矿分级闭路流程,合格分级产物进入铜浮选流程,得到铜精粉和铜浮选尾矿;X射线分选机预选后的尾矿,经磨矿分级后与铜浮选尾矿合并进入磁选铁流程,得到铁精粉;磁选铁尾矿进入重晶石浮选流程,得到重晶石精矿粉和最终尾矿。石精矿粉和最终尾矿。石精矿粉和最终尾矿。

技术研发人员:王彩虹

受保护的技术使用者:甘肃酒钢集团宏兴钢铁股份有限公司

技术研发日:2022.09.29

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。