1.本技术涉及功能纺织品领域,更具体地说,它涉及一种调温棉及其制备方法。

背景技术:

2.调温棉是一种可根据外部温度自行调节温度的织物,目前广泛应用于军用飞行员手套、民用滑雪服、床上用品、车内织物、医用绷带等多个方面,而调温棉的原理则是将相变材料复合进织物当中,通过相变材料赋予调温棉调节温度的作用。

3.相变材料是指在某一温度内通过改变物质状态进行吸收或者释放潜热的物质。例如固-液相变材料就是当相变材料的相变温度低于外界温度时,相变材料吸收潜热,并且其物质状态从固态转化为液态;反之,相变材料则通过释放潜热而从液态转化为固态。通过微胶囊技术,把相变材料分散成极小的粒子然后包裹在成膜性聚合物等形成的壳内制成相变微胶囊,不但可以充分运用相变材料的蓄热调温功能,而且可以有效地避免相变材料的泄露。而相变微胶囊可以通过融入纤维或整理到织物中的方式与纺织品结合。

4.现有的调温棉通过使用壁材对石蜡等相变材料进行简单的包覆,所制备的相变微胶囊在低温环境下容易过冷,相变微胶囊内储存的热量无法很好的释放,导致调温性能下降,使得在低温环境下的保温效果降低。

技术实现要素:

5.为了提高调温棉的调温性能,本技术提供一种调温棉及其制备方法。

6.第一方面,本技术提供一种调温棉,采用如下的技术方案:一种调温棉,70-90份的聚氨酯和10-30份的改性相变微胶囊,所述改性相变微胶囊包括芯材、包裹芯材的壁材、包裹壁材的光热转化壁,所述光热转化壁包括1-1.4份的吡咯和2-4份的六水合三氯化铁,所述吡咯和六水合三氯化铁的质量比为1:2-2.5。

7.通过采用上述技术方案,在壁材的表面包裹光热转化壁,而光热转化壁包括吡咯和六水合三氯化铁,六水合三氯化铁可以对吡咯进行氧化,被氧化后的吡咯的活化能较好,能够更好的聚合于壁材的表面,而吡咯也能够将太阳能能转化为热能,储存在芯材中,从而提高低温时释放潜热的能力;而使用聚氨酯来制备的胶囊相变调温纤维,纤维表面规整,且横截面中多孔,光能够很好的透过聚氨酯,从而到达光热转化壁表面进行,从而进行热能的储存,并且聚氨酯具有较好的粘附性能,使改性相变微胶囊能够更牢固的与聚氨酯连接,而聚氨酯纤维还具有良好的力学性能,能提高调温棉整体的拉伸强度。

8.优选的,所述壁材包括以下质量份的原料制备:3-3.5份的三聚氰胺、4-6份的尿素、7.5-11份的甲醛水溶液、0.1-0.3份的增强填料、29-31份的水。

9.通过采用上述技术方案,三聚氰胺可以增加壁材的厚度,提高壁材的力学强度,并且提高壁材的热性能;尿素可以使壁材的热稳定性能提高,尿素与甲醛也可发生反应形成水溶性羟甲基脲,羟甲基脲可以使相变微胶囊的成囊率和相变潜热提高。

10.优选的,所述三聚氰胺、甲醛水溶液、尿素的质量比为1:2.5-3:1.4-1.6。

11.通过采用上述技术方案,三聚氰胺、甲醛水溶液、尿素的质量比不同,改性相变微胶囊的储热性能、力学性能等性能也不同,本技术提出一种改性相变微胶囊较好的三聚氰胺、甲醛水溶液、尿素的质量比。

12.优选的,所述增强填料包括改性碳纳米管、硅藻土中的一种或多种组合。

13.通过采用上述技术方案,改性碳纳米管或硅藻土可以物理混合进壁材当中,改性碳纳米管或硅藻土分散在壁材中时,可以对壁材起到支撑作用,提高壁材的力学性能,并且改性碳纳米管和硅藻土均具有较好的导热性能,使光热转化壁中转化的热能更容易提高壁材进入芯材内储存起来。

14.优选的,所述芯材包括:8-12份的相变材料、0.3-0.5份的纳米氧化铝、0.01-0.02份的硅烷偶联剂、0.04-0.18份的乳化剂、0.3-0.5份的分散剂、48-72份的水。。

15.通过采用上述技术方案,在芯材中加入纳米氧化铝可以,增强改性相变微胶囊的导热性能和熔融潜热,并且能够降低相变微胶囊的相变温度,加快相态转变速度,并且还对相变微胶囊的过冷度有所改善;硅烷偶联剂可以对纳米氧化铝进行改性,能够改善纳米氧化铝的分散性,并且赋予纳米氧化铝疏水性,而纳米氧化铝具有疏水性后,能够减少壁材的自聚,使壁材中包覆的芯材含量增加。

16.优选的,所述相变材料为十六烷、正十八烷,所述十六烷和正十八烷的质量比为1:3-5,所述相变材料和乳化剂的质量比为1:0.005-0.015。

17.通过采用上述技术方案,十六烷、正十八烷的相变温度不同,通过将两者复配使用,能够将相变温度调节至人体较为舒适的温度,而乳化剂与相变材料的比例不同,对相变材料的乳化效果也不同,乳化后相变材料的粒径、乳液的稳定性也不同,所以会使相变材料的相变潜热也受到影响,本技术提出了一种十六烷和正十八烷的质量比、相变材料和乳化剂的质量比,使得改性相变微胶囊的性能较佳。

18.优选的,所述乳化剂为op-10、sds、pva中的一种或多种组合。

19.通过采用上述技术方案,当op-10为非离子型乳化剂,具有较好的乳化效果,易形成较小且均匀的小液滴,但其较大的空间位阻使得预聚体很难在芯材表面形成壁材;sds为阴离子型乳化剂,其制备的相变微胶囊呈球形、分散性好且表面光滑;与非离子型乳化剂相比,阴离子型乳化剂更利于包覆芯材形成微胶囊,由于其能在正十八烷液滴表面形成有定向排列的负离子,所以对表面带有正电荷的预聚体有较强的静电吸引力,有利于壁材对芯材的包覆,但非离子型乳化剂的乳化效果则要好于阴离子型乳化剂,所以将非离子型乳化剂和阴离子型乳化剂复配使用,能够互相弥补各自的不足,使得预聚体更容易将芯材包覆,芯材也有较好的乳化效果;pva作为助乳化剂可以提升阴离子型乳化剂的乳化效果,由于pva中醇分子链分布在正十八烷液滴和十六烷液滴的界面中,在液滴表面成膜,避免液滴碰撞团聚,可以使乳化体系更加稳定有利于提升乳化效果,增加界面韧性。

20.优选的,所述op-10、sds、pva的质量比为0.5-1.5:3-5:0.1。

21.通过采用上述技术方案,op-10、sds、pva的质量比不同,芯材的乳化效果、壁材的聚合效果、壁材的强度等均不同,本技术提出一种op-10、sds、pva的质量比,使得改性相变微胶囊具有较好的效果。

22.第二方面,本技术提供一种调温棉的制备方法,采用如下的技术方案:

一种调温棉的制备方法,包括以下步骤:步骤1:胶囊相变调温纤维的制备,将改性相变微胶囊和聚氨酯混合均匀后,于170-200℃下熔融挤出,转速25-30r/min,挤出后的熔体经过熔体过滤器过滤杂质,然后经过计量泵计量,计量后进入喷丝模头内进行喷丝,喷丝模头的温度为200-210℃,喷出的丝经过热空气的作用下进行牵伸,制得胶囊相变调温纤维;步骤2:将牵伸后的胶囊相变调温纤维均匀的收集在成网帘上,喷丝模头的喷丝口至网帘的距离为230-250mm,收集完成后冷却至室温即得调温棉。

23.通过采用上述技术方案,将改性相变微胶囊和聚氨酯通过熔融纺丝工艺,使得相变材料融合进纤维中,更好的发挥相变材料的性能,使相变微胶囊不易脱落,并且通过控制熔融纺丝时各工艺参数,使得胶囊相变调温纤维的粗细均匀,并改善调温棉的手感、蓬松度、透气性等性能。

24.优选的,所述所述改性相变微胶囊的制备包括以下步骤:步骤1:壁材预聚体的制备,将计量准确的三聚氰胺和甲醛水溶液混合,并滴加三乙醇胺调节体系ph值至8-9,然后加热至60-80℃,并持续搅拌20-25min,然后冷却至室温,加入计量准确的尿素,持续搅拌5-10min,最后加入计量准确的增强填料,超声分散10-15min,制得预聚体;步骤2:芯材乳液的制备,将计量准确的硅烷偶联剂溶解于其质量20倍的乙醇溶液中,搅拌20-30min,然后加入计量准确的纳米氧化铝,于40-50℃下持续搅拌5-6h,离心、过滤后,于60-70℃下干燥20-24h,制得改性纳米氧化铝;称取计量准确的正十八烷和十六烷,以30-40℃加热至正十八烷和十六烷完全熔融,得熔融芯材;将计量准确的乳化剂和水混合均匀,并加热至40-50℃,持续搅拌5-10min得乳化溶液;将熔融芯材和乳化溶液混合均匀,持续高速搅拌25-35min,然后加入改性纳米氧化铝,于35-45℃下超声分散2-2.5h,制得乳液;步骤3:相变微胶囊的包覆,将乳液持续搅拌,并加热至40-45℃,然后再将温度升至70-80℃,加热过程中滴加预聚体,滴加速度5-10ml/min,温度达到70-80℃后,滴加柠檬酸溶液,使体系ph值控制在5-5.5,随后继续持续搅拌3-4h,转速为200-400r/min然后静置2-3h,取上层悬浮物,将悬浮物进行水洗、抽滤,制得相变微胶囊;步骤4:光热转化壁的覆合,将相变微胶囊溶解于十五倍于其质量的水中,并于2-5℃下持续搅拌10-15min,得组分a;将计量准确的吡咯溶解于十倍于其质量的乙醇中,并持续搅拌2-3min,得组分b;将组分b滴加至组分a中,并于2-5℃下持续搅拌1-1.5h,得悬浮液;将计量准确的六水合三氯化铁溶解于其质量10倍的水中,于常温下搅拌25-35min,制得氧化剂;将氧化剂滴加进悬浮液中,滴加速率为2-3ml/min,并于2-5℃下持续搅拌12-13h,然后进行过滤、清洗,最后于室温下静置2-3d,制得改性相变微胶囊。

25.通过采用上述技术方案,壁材的预聚的制备主要是三聚氰胺、甲醛在碱性加热条件下发生亲核加成反应,形成水溶性羟甲基三聚氰胺预聚物,同时尿素与甲醛也可发生反应形成水溶性羟甲基脲,而增强填料通过超声分散,可以提高增强填料的分散性;而纳米氧化铝在相变材料乳化后再加入,能够避免纳米氧化铝对相变材料乳化效果的影响,而经过改性后的纳米氧化铝的性能更好,分散性也好,再通过超声分散,能进一步提高分散性;改性相变微胶囊的包覆,合成主要是羟甲基三聚氰胺、羟甲基脲在酸性加热条件下,其羟甲基

进一步与氨基(-nh2)、亚甲基(-nh-)或羟基发生缩合反应,分子量逐步增大,形成不溶于水的muf聚合物交联结构,将芯材包覆,尿素的加入不仅可以降低游离甲醛的含量,同时由于尿素参与反应可以阻隔产物分子中三氮杂环分子之间的靠近,增加了壁材的韧性,而对于预聚体的滴加速度,当一次性将预聚体加入至反应体系中,预聚体不能均匀分散至乳液表面,且体系中短时间预聚体溶度较高,易自身发生缩聚反应生成树脂小颗粒粘附在微胶囊表面使其粗糙,过快的反应速率也不利于囊壁成型过程中交联程度,而控制预聚体的滴加速度后,预聚体在体系中浓度降低,带正电的预聚体自发向乳液表面的负电场聚集,使预聚体均匀分散至表面,随着缩聚反应的进,逐渐包覆芯材形成微胶囊,使微胶囊表面逐渐光滑致密;而对于转速的控制,当聚合转速过大时,乳液体系易破乳,预聚体不易在乳液表面聚集发生缩聚反应,无法形成完整的微胶囊,芯材容易泄露,当聚合转速过低时,体系内剪切力不够,影响乳液体系的稳定性,容易再次团聚,同时也不利于预聚体在其表面的均匀分散,表面不完整,出现孔洞;而光热转化壁则在相变微胶囊成型之后,再将相变微胶囊于溶液中,先将吡咯聚合于相变微胶囊表面,在通过六水合三氯化铁对吡咯进行氧化,使得制得的改性相变微胶囊性能更佳。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用吡咯和六水合三氯化铁作为壁材表面包裹的光热转化壁,被六水合三氯化铁氧化后的吡咯的活化能较好,能够将太阳能能转化为热能,储存在芯材中,从而提高低温时释放潜热的能力。

27.2、本技术中优选采用正十八烷和十六烷复配作为相变材料,将改性相变微胶囊的相变温度调整至人体最舒适的温度,并且提高的改性相变微胶囊对于调温的能力,而芯材中还加入纳米氧化铝可以,增强改性相变微胶囊的导热性能和熔融潜热,加快相态转变速度,纳米氧化铝还经过硅烷偶联剂进行改性,能够改善纳米氧化铝的分散性,并且赋予纳米氧化铝疏水性,而纳米氧化铝具有疏水性后,能够减少壁材的自聚,使壁材中包覆的芯材含量增加,从而使改性相变微胶囊的性能提高。

28.3、本技术的方法,通过在改性相变微胶囊制备过程中控制转速、温度、滴加速度等参数,使得制备出的改性相变微胶囊具有更好的性能,并且在制备调温棉的过程中,控制挤出温度、挤出转速、喷丝模头的参数、喷丝模头的喷丝口至网帘的距离等参数,使得制备出的调温棉具有优异的调温性能,并且有较好的手感。

具体实施方式

29.制备例制备例1改性碳纳米管的制备,包括以下步骤:称取2g的碳纳米管、100g的十六胺、40g的缩合剂dcc混合于搅拌器中,加热至60℃,并且进行磁力搅拌,持续40h,结束使用无水乙醇洗去缩合剂dcc、十六胺,清洗后通过抽滤机进行抽滤,过滤出的滤饼于80℃下进行烘干,时间12h,制得改性碳纳米管。

30.制备例2改性相变微胶囊的制备,包括以下步骤:步骤1:壁材预聚体的制备,将30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为

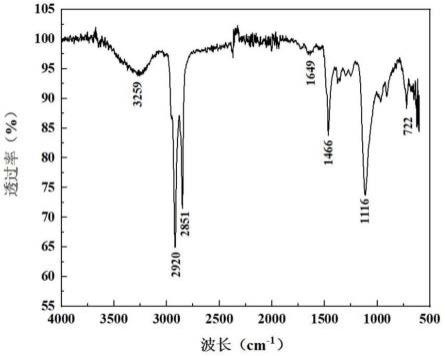

37%)加入搅拌器中混合,并滴加三乙醇胺调节体系ph值至8,然后加热至70℃,并持续搅拌20min,转速300r/min,然后冷却至室温,加入42g的尿素,持续搅拌10min,转速300r/min,最后加入2g制备例1中的改性碳纳米管,超声分散15min,制得预聚体;步骤2:芯材乳液的制备,将0.1g的硅烷偶联剂kh-570和2g的乙醇溶液加入搅拌器中,搅拌25min,转速200r/min,然后加入3g的纳米氧化铝,于45℃下持续搅拌5h,转速提升至600r/min,结束后通过离心过滤机进行离心、过滤,然后于60℃下干燥24h,制得改性纳米氧化铝;称取75g的正十八烷和25g的十六烷,以35℃加热至正十八烷和十六烷完全熔融,得熔融芯材;将0.069g的op-10、0.417g的sds、0.014g的pva和300g的去离子水加入搅拌器中混合均匀,并加热至50℃,持续搅拌10min得乳化溶液;将熔融芯材和乳化溶液加入高速搅拌机中混合均匀,持续高速搅拌30min,转速为6000r/min,时间然后加入改性纳米氧化铝,于40℃下超声分散2h,制得乳液;步骤3:相变微胶囊的包覆,将步骤2中的乳液加入搅拌机中持续搅拌,转速300r/min,并加热至40℃,然后再将温度升至75℃,加热过程中滴加步骤1中的预聚体,滴加速度8ml/min,温度达到75℃后,滴加柠檬酸溶液,使体系ph值控制在5.5,随后继续持续搅拌3.5h,转速为400r/min然后静置3h,取上层悬浮物,将悬浮物通过去离子水进行清洗,然后通过抽滤机进行抽滤,重复三次后,制得相变微胶囊;步骤4:光热转化壁的覆合,将步骤3中的相变微胶囊溶解于十五倍于其质量的去离子水中,并于3℃下持续搅拌10min,得组分a;将12g的吡咯溶解于120g的乙醇中,并持续搅拌3min,转速200r/min,得组分b;将组分b滴加至组分a中,滴加速度为15ml/min,并于3℃下持续搅拌1h,得悬浮液;将24g的六水合三氯化铁溶解于240g的去离子水中,于常温下搅拌30min,转速200r/min,制得氧化剂;将氧化剂滴加进悬浮液中,滴加速率为3ml/min,并于3℃下持续搅拌12h,然后通过真空抽滤机进行过滤,使用去离子水清洗,最后于室温下静置2d,制得改性相变微胶囊。

31.制备例3制备例3与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和90g的甲醛水溶液(甲醛含量为37%)。

32.制备例4制备例4与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%)。

33.制备例5制备例5与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素。

34.制备例6制备例6与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入45g的尿素。

35.制备例7制备例7与制备例2的区别在于:

将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入5g的纳米氧化铝。

36.制备例8制备例8与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝。

37.制备例9制备例9与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入86.3g的正十八烷和16.7g的十六烷。

38.制备例10制备例10与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷。

39.制备例11制备例11与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷,将加入的将0.069g的op-10、0.417g的sds、0.014g的pva改为加入将0.114g的op-10、0.379g的sds、0.007g的pva。

40.制备例12制备例12与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷,将加入的将0.069g的op-10、

0.417g的sds、0.014g的pva改为加入将0.1g的op-10、0.39g的sds、0.01g的pva。

41.制备例13制备例13与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷,将加入的将0.069g的op-10、0.417g的sds、0.014g的pva改为加入将0.3g的op-10、1.17g的sds、0.03g的pva。

42.制备例14制备例14与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷,将加入的将0.1g的op-10、0.39g的sds、0.01g的pva改为加入将0.2g的op-10、0.78g的sds、0.02g的pva。

43.制备例15制备例15与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷,将加入的将0.1g的op-10、0.39g的sds、0.01g的pva改为加入将0.2g的op-10、0.78g的sds、0.02g的pva;将步骤4中的将24g的六水合三氯化铁溶解于240g的去离子水中改为将30g的六水合三氯化铁溶解于300g的去离子水中。

44.制备例16制备例16与制备例2的区别在于:将步骤1中加入的30g的三聚氰胺和75g的甲醛水溶液(甲醛含量为37%)改为加入30g的三聚氰胺和84g的甲醛水溶液(甲醛含量为37%),将加入的42g的尿素改为加入48g的尿素;将步骤2中加入的3g的纳米氧化铝改为加入4g的纳米氧化铝,将加入的75g的正十八烷和25g的十六烷改为加入80g的正十八烷和20g的十六烷,将加入的将0.1g的op-10、0.39g的sds、0.01g的pva改为加入将0.2g的op-10、0.78g的sds、0.02g的pva;将步骤4中的将24g的六水合三氯化铁溶解于240g的去离子水中改为将27.6g的六水合三氯化铁溶解于276g的去离子水中。实施例

45.实施例1

一种调温棉的制备方法,包括以下步骤:步骤1:胶囊相变调温纤维的制备,将100g的制备例2中的改性相变微胶囊和900g的聚氨酯混合均匀后,经过加热一区170℃、加热二区185℃、加热三区200℃、加热四区195℃后熔融挤出,转速25r/min,挤出后的熔体经过熔体过滤器过滤杂质,然后经过计量泵计量,流量为30ml/r,计量后进入喷丝模头内进行喷丝,喷丝模头的孔径为0.3mm,喷丝模头的温度为200℃,喷出的丝经过热空气的作用下进行牵伸,热空气的温度为210℃,热空气的压力为0.1mpa,热空气与丝的喷丝方向之间的夹角为30

°

,制得胶囊相变调温纤维;步骤2:将牵伸后的胶囊相变调温纤维均匀的收集在成网帘上,喷丝模头的喷丝口至网帘的距离为240mm,收集完成后冷却至室温即得调温棉,调温棉克重为85g/m2。

46.实施例2实施例2与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入300g的制备例2中的改性相变微胶囊和700g的聚氨酯。

47.实施例3实施例3与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例2中的改性相变微胶囊和800g的聚氨酯。

48.实施例4实施例4与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例3中的改性相变微胶囊和800g的聚氨酯。

49.实施例5实施例5与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例4中的改性相变微胶囊和800g的聚氨酯。

50.实施例6实施例6与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例5中的改性相变微胶囊和800g的聚氨酯。

51.实施例7实施例7与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例6中的改性相变微胶囊和800g的聚氨酯。

52.实施例8实施例8与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例7中的改性相变微胶囊和800g的聚氨酯。

53.实施例9实施例9与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例8中的改性相变微胶囊和800g的聚氨酯。

54.实施例10实施例10与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例9中的改性相变微胶囊和800g的聚氨酯。

55.实施例11实施例11与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例10中的改性相变微胶囊和800g的聚氨酯。

56.实施例12实施例12与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例11中的改性相变微胶囊和800g的聚氨酯。

57.实施例13实施例13与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例12中的改性相变微胶囊和800g的聚氨酯。

58.实施例14实施例14与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例13中的改性相变微胶囊和800g的聚氨酯。

59.实施例15实施例15与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例14中的改性相变微胶囊和800g的聚氨酯。

60.实施例16实施例16与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例15中的改性相变微胶囊和800g的聚氨酯。

61.实施例17实施例17与实施例1的区别在于:将步骤1中加入的100g的制备例2中的改性相变微胶囊和900g的聚氨酯改为加入200g的制备例16中的改性相变微胶囊和800g的聚氨酯。

62.对比例对比例1对比例1与实施例1的区别在于:将步骤2中加入的3g的纳米氧化铝改为加入2g的纳米氧化铝。

63.对比例2对比例2与实施例1的区别在于:将步骤2中加入的3g的纳米氧化铝改为加入6g的纳米氧化铝。

64.对比例3对比例3与实施例1的区别在于:将步骤2中加入的75g的正十八烷和25g的十六烷改为加入100g的正十八烷。

65.对比例4对比例4与实施例1的区别在于:将步骤2中加入的75g的正十八烷和25g的十六烷改为加入100g的十六烷。

66.对比例5对比例5与实施例1的区别在于:将加入的将0.069g的op-10、0.417g的sds、0.014g的pva改为加入将0.042g的op-10、0.25g的sds、0.008g的pva。

67.对比例6对比例6与实施例1的区别在于:将加入的将0.069g的op-10、0.417g的sds、0.014g的pva改为加入将0.167g的op-10、1.667g的sds、0.166g的pva。

68.对比例7对比例7与实施例1的区别在于:将步骤4中的将24g的六水合三氯化铁溶解于240g

的去离子水中改为将18g的六水合三氯化铁溶解于180g的去离子水中。

69.对比例8对比例8与实施例1的区别在于:将步骤4中的将24g的六水合三氯化铁溶解于240g的去离子水中改为将36g的六水合三氯化铁溶解于360g的去离子水中。

70.性能检测试验1、熔融热:根据gb/t40271-2021《纺织纤维鉴别试验方法差示扫描量热法(dsc)》,使用示差扫描量热仪对实施例1-17和对比例1-8进行熔融热的检测。

71.2、凝固热:根据gb/t40271-2021《纺织纤维鉴别试验方法差示扫描量热法(dsc)》,使用示差扫描量热仪对实施例1-17和对比例1-8进行凝固热的检测。

72.3、相变峰值温度:根据gb/t40271-2021《纺织纤维鉴别试验方法差示扫描量热法(dsc)》,使用示差扫描量热仪对实施例1-17和对比例1-8进行相变峰值温度的检测。

73.4、拉伸性能:根据gb/t3923.1-2013《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)》,使用万能拉力机对实施例1-17和对比例1-8进行拉伸性能的检测。

74.检测方法/试验方法表1实施例1-7的性能测试表2实施例7-11和对比例1-4的性能测试

表3实施例11-17和对比例5-8的性能测试8的性能测试结合实施例1-7并结合表1可以看出,当改性相变微胶囊的含量不同时,对于调温棉的熔融热、凝固热、相变峰值温度、拉伸性能均有不同的影响,改性相变微胶囊的含量越多,调温棉的熔融热、凝固热越高,但拉伸性能会受到一定影响,而三聚氰胺、甲醛水溶液、尿素的质量比不同时,壁材的性能也不同,从而会影响改性相变微胶囊的调温性能,从而使得调温棉的熔融热、凝固热、相变峰值温度、拉伸性能均有不同,结合综合考虑,实施例7的

性能较佳。

75.结合实施例7-11和对比例1-4并结合表2可以看出,氧化铝的含量不同、正十八烷和十六烷的质量比不同,都会对于调温棉的熔融热、凝固热、相变峰值温度、拉伸性能均有不同的影响,而根据对比例3-4也可以看出,单独使用正十八烷或十六烷的效果不如将正十八烷和十六烷复配使用时的效果,结合综合考虑实施例11的性能较佳。

76.结合实施例11-17和对比例5-8并结合表3可以看出,乳化剂中op-10、sds、pva的比例不同时、乳化剂的总用量不同时、吡咯和六水合三氯化铁的质量比不同时,对于调温棉的熔融热、凝固热、相变峰值温度、拉伸性能均有不同的影响,乳化剂偏少时,相变材料乳化不完全,乳化剂过多时,游离的乳化剂过多,影响体系粘度等,影响相变材料的性能,结合综合考虑,实施例17的性能最佳。

77.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。