1.本发明属于合成纤维领域,特别涉及一种基于纳米凝胶的超强人造蜘蛛丝的制备。

背景技术:

2.天然蜘蛛丝展现出了优异的机械性能,断裂强度高达1.0—1.5gpa,断裂韧性110—350mj/m3,此外,蜘蛛丝还具有耗散能量,降低缓冲的能力。它能承载蜘蛛从很高的位置上下落而不断裂,且在蜘蛛下落过程中不发生晃动。这些优异性能使得蜘蛛丝成为用于能量吸收、宇航服、减震领域的理想材料。但是,由于蜘蛛这种动物具有同性相食的特点,不能大量养殖,天然蜘蛛丝的量产变得十分困难,因此,合成高性能的人造蜘蛛丝就变得十分迫切且重要。

3.蜘蛛丝之所以具有这么杰出的机械性能,主要源于它的多级结构:β-sheet交联、线性排列的纳米组装体以及核壳结构。研究者们也通过模仿这些结构合成了很多性能优异的人造蜘蛛丝。然而,通过一种简单的牵丝的方法制备出同时具有上述结构特征的纤维还没有实现。这其中,交联是影响纤维结构性能的一个必不可少的因素。因为分子链被锁在交联网络里,决定是否能够进行纺丝。目前,纺丝主要是在线性的聚合物或可溶的前驱体溶液通过交联进行的;新的纺丝手段也包括湿法纺丝、干法纺丝、微流体方法以及模板法纺丝等。然而,这些手段增加了纺丝的复杂性,对于调控纤维的多级结构来说变得十分困难。因此,人造纤维的机械强度和断裂韧性与天然蜘蛛丝相比,仍有很大的差距。

技术实现要素:

4.本发明目的是解决现有人造蜘蛛丝纺丝复杂且纤维的多级结构调控困难的问题,从蜘蛛丝本身的结构特征出发,制备了一种基于纳米凝胶,通过牵丝的方法获得超强人造蜘蛛丝。

5.本发明的技术方案是:

6.一种基于纳米凝胶的超强人造蜘蛛丝的制备方法,包括以下步骤:

7.步骤1:将乙烯基三乙氧基硅烷按照质量百分比为12.67%加入到去离子水中,搅拌12小时,油状液滴完全消失,变成透明澄清的乙烯基功能化的硅纳米粒子溶液,作为交联剂;

8.步骤2:将步骤1制备的乙烯基功能化的硅纳米粒子溶液按照25.05-125.25μl:25ml的比例放置于水里,搅拌30分钟,得到了稀释的乙烯基功能化的硅纳米粒子溶液;

9.步骤3:向步骤2稀释的乙烯基功能化的硅纳米粒子溶液中加入10%-40%(质量百分比)丙烯酸和成核中心,搅拌30分钟;

10.步骤4:向步骤3制备的混合溶液中加入丙烯酸质量百分比0.2%的过硫酸胺作为引发剂,通氮气,45℃反应24小时,得到纳米凝胶;

11.步骤5:将一根直径0.2-1mm的铁棒插入步骤4制备的纳米凝胶内部,然后抽出纤

维;

12.步骤6:将步骤5得到的纤维两端固定于架子上,干燥1分钟以便定型,最终得到超强人造蜘蛛丝。

13.所述步骤3中成核中心为聚多巴胺/碳纳米管复合物或氧化石墨烯。成核中心的质量百分比为0.003%-0.03%,分别加入到硅纳米粒子溶液中。

14.所述步骤3中成核中心聚多巴胺/碳纳米管的制备是,将碳纳米管(质量百分比0.028%)和多巴胺(质量百分比0.11%)在体积比4/3的乙醇和水的混合物中超声,加入tris-base,搅拌12h,离心过滤,真空干燥后即可得到聚多巴胺/碳纳米管复合物。

15.所述步骤3中成核中心氧化石墨烯的制备是,氧化石墨烯粉末(质量百分比0.2%)分散在去离子水中,超声5分钟,加入质量百分比0.1%的十二烷基磺酸钠,超声1小时,得到氧化石墨烯分散液,离心过滤,真空干燥后的氧化石墨烯粉末。

16.所述步骤4中纳米凝胶,其乙烯基功能化的硅纳米粒子(交联剂)质量百分比为0.15%-0.75%。

17.所述步骤5中把一根直径0.2mm的铁棒插入纳米凝胶内部的深度为0.2-1.5mm,以0.4cm/s的速度抽出,得到直径5-50μm的超强人造蜘蛛丝纤维。

18.本发明的优点和有益效果:

19.1.本发明基于可溶的交联的纳米凝胶,利用牵引拉丝的方法制备出超强人造蜘蛛丝纤维,提出了强韧纤维直接纺丝的一种新策略。

20.2.本发明通过向纳米凝胶溶剂中引入成核中心,以及对纤维进行预拉伸和加捻,实现了聚合物链排列和组装的调控,大大提升了纤维的机械性能。

21.3.本发明制备的超强人造蜘蛛丝,可以用于能量耗散、降低缓冲等领域。

22.4.本发明制备的聚多巴胺/碳纳米管—聚丙烯酸/硅纳米粒子纤维,当成核中心含量为0.007%,交联剂含量为0.15%时,纤维的断裂强度为484mpa,断裂应变为85.6%。

23.5.本发明制备的氧化石墨烯—聚丙烯酸/硅纳米粒子纤维,当成核中心含量为0.01%,交联剂含量为0.15%时,纤维的断裂强度为427mpa,断裂应变为74.7%。

24.6.本发明制备的超强人造蜘蛛丝,在优化纤维直径,空气湿度,干燥时间以及拉伸速度之后,可使纤维的机械性能增强。

25.7.本发明制备的超强人造蜘蛛丝,在进行预拉伸50%后,纤维的断裂强度可以达到1.07gpa。

26.8.本发明制备的超强人造蜘蛛丝,在进行加捻后,可使纤维的断裂强度和断裂韧性分别增加1.3和1.2倍。

27.9.本发明制备的超强人造蜘蛛丝,在进行预拉伸30%,加捻密度为10turns/mm后,纤维的断裂强度可以达到1.27gpa,进行预拉伸20%,加捻密度为7turns/mm后,纤维的断裂韧性可以达到383mj/m3。

附图说明

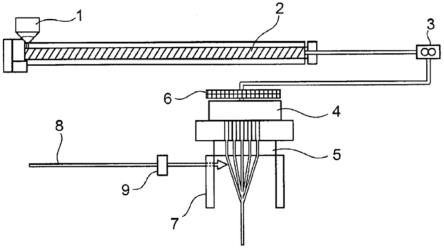

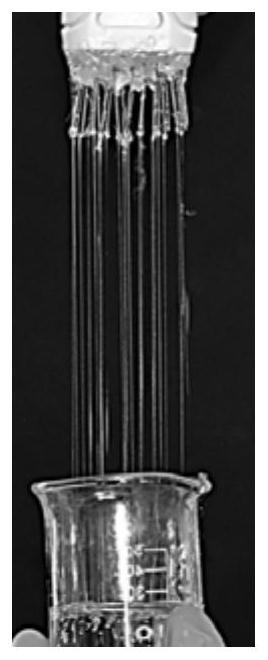

28.图1为本发明牵引拉丝的照片;

29.图2中(a)为本发明不同含量成核中心聚多巴胺/碳纳米管对应的纤维的力学性质图;(b)为不同含量成核中心氧化石墨烯对应的纤维的力学性质图;

30.图3中(a)为本发明纤维在不同空气湿度下的力学性质图;(b)为本发明纤维在不同干燥时间下的力学性质图;(c)为本发明纤维在不同拉伸速度下的力学性质图;

31.图4为本发明纤维在不同预拉伸下对应的力学性质图;

32.图5为本发明纤维在不同加捻密度下对应的力学性质图;

33.图6为本发明纤维在预拉伸30%后进行加捻的力学性质图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图对本发明作详细的说明。

35.实施例1:

36.1、一种基于纳米凝胶的超强人造蜘蛛丝的制备,其特征包括以下步骤:

37.步骤1:1.9g乙烯基三乙氧基硅烷加入到15g水中,搅拌12小时,油状液滴完全消失,变成透明澄清的乙烯基功能化的硅纳米粒子溶液,作为交联剂。

38.步骤2:取25.05μl步骤1制备的乙烯基功能化的硅纳米粒子溶液于25ml水里,搅拌30分钟,得到了稀释的乙烯基功能化的硅纳米粒子溶液。

39.步骤3:取9ml步骤2制备的稀释的乙烯基功能化的硅纳米粒子溶液,加入6g丙烯酸和0.003%、0.005%、0.007%、0.01%、0.03%的聚多巴胺/碳纳米管复合物或者加入0.005%、0.01%的氧化石墨烯复合物,搅拌30分钟。

40.步骤4:向步骤3制备的混合溶液中加入6mg的过硫酸胺作为引发剂,通氮气,45℃反应24小时,得到纳米凝胶;

41.步骤5:将一根直径0.2mm的铁棒插入步骤4制备的纳米凝胶内部0.5mm,以0.4cm/s的速度抽出纤维;

42.步骤6:将步骤5得到的纤维(直径10μm)两端固定于架子上,干燥1分钟以便定型,最终得到超强人造蜘蛛丝。

43.图1为牵引拉丝的照片。

44.本实施例最终得到的纳米凝胶纤维经过了如下测试:

45.力学性能测试:

46.将直径10μm的纳米凝胶纤维在空气湿度20%,干燥时间为10min的条件下测试,拉伸速度为20mm min-1

,如图2中(a)和(b)所示。通过该附图说明,随着聚多巴胺/碳纳米管复合物或者氧化石墨烯复合物含量的增加,纤维的断裂强度和断裂应变呈现先增加后下降的趋势。

47.实施例2:

48.将直径10μm,含有质量百分比为0.007%的聚多巴胺/碳纳米管复合物的纳米凝胶纤维在不同空气湿度(20%,40%,60%,80%)、不同干燥时间(10min、30min、60min、120min、24h)和不同拉伸速度(20mm min-1

,80mm min-1

,200mm min-1

,300mm min-1

)的条件下测试。

49.本实施例最终得到的纳米凝胶纤维经过了如下测试:

50.力学性能测试:

51.1.纳米凝胶纤维在不同空气湿度(20%,40%,60%,80%)下进行测试,此时拉伸

速度为20mm min-1

,干燥时间为10min,如图3中(a)所示。通过该附图说明,随着空气湿度的增加,纤维的断裂强度降低,断裂应变增加。

52.2.纳米凝胶纤维在不同干燥时间(10min、30min、60min、120min、24h)下进行测试,此时拉伸速度为20mm min-1

,空气湿度为20%,如图3中(b)所示。通过该附图说明,随着干燥时间的增加,纤维的断裂强度增加,断裂应变降低。

53.3.纳米凝胶纤维在不同拉伸速度(20mm min-1

,80mm min-1

,200mm min-1

,300mm min-1

)下进行测试,此时干燥时间为10min,空气湿度为20%,如图3中(c)所示。通过该附图说明,随着拉伸速度的增加,纤维的断裂强度增加,断裂应变降低。

54.实施例3:

55.将直径10μm,含有质量百分比为0.007%的聚多巴胺/碳纳米管复合物的纳米凝胶纤维,干燥10min,分别预拉伸10%,20%,30%,40%,50%,然后在空气湿度20%,拉伸速度为80mm min-1

的条件下进行测试。

56.本实施例最终得到的纳米凝胶纤维经过了如下测试:

57.如图4所示,通过该附图说明,随着预拉伸应变的增加,纤维的断裂强度增加,断裂应变降低。

58.实施例4:

59.将直径20μm,含有质量百分比为0.007%的聚多巴胺/碳纳米管复合物的纳米凝胶纤维加捻,加捻密度为0,4,7,10,13turn mm-1

,干燥120min后,在空气湿度20%,拉伸速度为20mm min-1

的条件下进行测试。

60.本实施例最终得到的纳米凝胶纤维经过了如下测试:

61.如图5所示,通过该附图说明,随着加捻密度的增加,纤维的断裂强度和断裂应变呈现先增后降的趋势。

62.实施例5:

63.将直径5μm,含有质量百分比为0.007%的聚多巴胺/碳纳米管复合物的纳米凝胶纤维预拉伸30%,然后进行加捻,加捻密度为0,4,7,10,13turn mm-1

,干燥120min后,在空气湿度20%,拉伸速度为80mm min-1

的条件下进行测试。

64.本实施例最终得到的纳米凝胶纤维经过了如下测试:

65.如图6所示,通过该附图说明,纤维的力学强度可以通过预拉伸和加捻相结合的方式增加。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。