1.本发明涉及竹原纤维牛仔纺织面料技术领域,具体为一种竹原纤维牛仔纺织面料及其制备方法。

背景技术:

2.竹原纤维牛仔纺织面料由于其具有手感厚实、色泽鲜艳、纹路清晰等等特点,因此被广泛使用,目前市场上的竹原纤维牛仔纺织面料在使用和制备的过程中还是存在一定的问题,比如:1.公告号为“cn104233575b”公开的专利名称为“一种竹原纤维牛仔纺织面料的制备工艺”,不仅解决了大多数竹原纤维材料难以应用的缺点和不足,而且还使纺织制得的牛仔面料具备竹原纤维所具备的天然的、长久的特殊功效,提高了纺织面料的研发水平,但是该竹原纤维牛仔纺织面料在制备的过程中清理除杂工序较为简单,使得对纱线表面的杂质处理的不够彻底,继而使得纱线所含的杂质较多,使得纤维与染料的吸附力较小,因此影响纱线后期染色的色牢度;2.竹原纤维牛仔纺织面料纱线纺织的密度较密,因此使得后期在染色时影响染料的流动,继而使得染色的效率较慢,同时不能对大量的染料进行吸附,使得使用者在清洗竹原纤维牛仔纺织面料时,竹原纤维牛仔纺织面料容易褪色,长时间穿着清洗,会影响竹原纤维牛仔纺织面料的光泽度;所以我们提出了一种竹原纤维牛仔纺织面料及其制备方法,以便于解决上述中提出的问题。

技术实现要素:

3.本发明的目的在于提供一种竹原纤维牛仔纺织面料及其制备方法,以解决上述背景技术提出的目前市场上竹原纤维牛仔纺织面料在制备的过程中清理除杂工序较为简单,使得对纱线表面的杂质处理的不够彻底,继而使得纱线所含的杂质较多,使得纤维与染料的吸附力较小,因此影响纱线后期染色的色牢度,使用者在清洗竹原纤维牛仔纺织面料时,竹原纤维牛仔纺织面料容易褪色,长时间穿着清洗,会影响竹原纤维牛仔纺织面料的光泽度的问题。

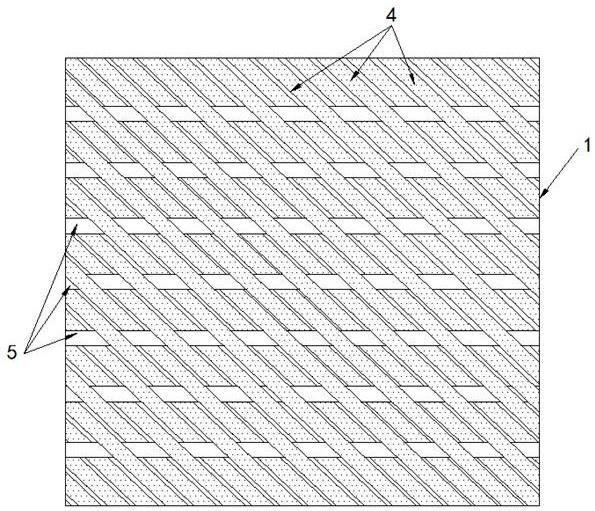

4.为实现上述目的,本发明提供如下技术方案:一种竹原纤维牛仔纺织面料,包括外层本体,以及通过缝合安装在所述外层本体下方的基层本体;所述基层本体的下方缝合固定有里层本体;还包括:所述外层本体由竹原纤维丝束和棉纤维纺织而成,且竹原纤维丝束和棉纤维交错交错设置;所述基层本体由海藻纤维纱和芦荟纤维纱纺织而成,且每组芦荟纤维纱设置有六根,并且六根芦荟纤维纱等间距分布;

所述里层本体由涤纶纱线、线束球和玉石纤维纱纺织而成;其中,所述涤纶纱线的下方等间距安装有线束球,且一排涤纶纱线的下方安装有一排玉石纤维纱。

5.优选的,所述竹原纤维丝束呈倾斜状设置,所述棉纤维呈水平状设置,且相邻的棉纤维和棉纤维之间的间距大于相邻的原纤维丝束和原纤维丝束之间的间距。

6.通过上述结构的设置,使得竹原纤维丝束与棉纤维相互配合,提高外层本体的抗拉性和稳固性。

7.优选的,所述海藻纤维纱的个数与芦荟纤维纱的个数比为1:6设置,且海藻纤维纱和芦荟纤维纱二者构成蜘蛛网结构。

8.通过上述结构的设置,海藻纤维纱的个数与芦荟纤维纱的个数比为1:6设置,以便于海藻纤维纱和芦荟纤维纱二者构成蜘蛛网结构,使得海藻纤维纱和芦荟纤维纱构成的蜘蛛网结构可很好的对燃料进行吸附。

9.优选的,所述海藻纤维纱呈涡旋状,且1根海藻纤维纱与6根芦荟纤维纱呈交错纺织而成。

10.通过上述结构的设置,海藻纤维纱呈涡旋状,使得海藻纤维纱四周均可对较多的染料进行吸附。

11.优选的,所述涤纶纱线和玉石纤维纱呈垂直设置,所述线束球的高度大于玉石纤维纱的直径。

12.通过上述结构的设置,使得涤纶纱线和玉石纤维纱相互配合提高里层本体整体的强度。

13.优选的,所述线束球的最低点低于玉石纤维纱的最低点,且线束球设置在相邻的两根玉石纤维纱之间的空隙内,并且涤纶纱线和玉石纤维纱构成“井”字形结构设置。

14.通过上述结构的设置,线束球的最低点低于玉石纤维纱的最低点,可使得线束球后期与人体接触,从而使得后期穿着和脱掉时,可减少里层本体与人体皮肤的摩擦力,继而便于很好的穿着和脱掉。

15.本发明提供的另一种技术方案是提供一种竹原纤维牛仔纺织面料的制备方法,包括如下步骤:s1:清理除杂工序:s11:把棉、纤维等原料在加工成织物之前,先用精梳机将纤维中的杂质进行清理,同时配合振动机构,使得杂质很好的掉落;s12:然后再将煮练锅内的温度升高到一定数值,接着将s11中处理好的棉、纤维等原料放入到煮练锅内开始进行煮练作业,进一步的对棉、纤维等原料中的杂质进行除去;s13:然后煮练结束后,再通过风干装置对煮练后的棉、纤维等原料进行风干冷却;s2:整经工序:s21:将需要上浆染色的棉纱通过整经机将络筒好的筒子纱线缠绕在一个叫经轴的轴承上,以便于后期的上浆和染色工作;s3:浆染工序:s31:准备一定量的浆料和染料,同时通过三次加入一定量的水对染料进行稀释;s32:通过浆染联合机将浆纱和染色工序一同进行,使得同步对棉、纤维进行浆染

作业;s33:棉、纤维以一定速度匀速经过浆染联合机进行多次浸泡上色,通过吸附-扩散-上染,在纱线上形成一层浆膜以及染上所需的颜色;s34:然后通过烘干设备进行干燥处理;s4:织造工序:s41:通过织布装置进行织布作业,先将竹原纤维丝束和棉纤维纺织成外层本体;s42:接着再将海藻纤维纱和芦荟纤维纱纺织成基层本体;s43:然后再将涤纶纱线、线束球和玉石纤维纱纺织成里层本体;s5:缝合工序:s51:然后再通过缝合机将外层本体、基层本体和里层本体缝合在一起,接着竹原纤维牛仔纺织面料便制作完成了;s6:后处理工序:s61:通过烧毛装置对竹原纤维牛仔纺织面料进行烧毛处理,然后通过退浆设备对竹原纤维牛仔纺织面料进行退浆处理;s62:接着通过定型机对竹原纤维牛仔纺织面料进行定型处理;s63:然后通过检测设备对竹原纤维牛仔纺织面料的抗拉性等性能进行检测,接着便可进行打包工作了。

16.优选的,所述煮练锅内的温度范围为80-100℃,且煮练的时间为40-60min,并且煮练后达到标准毛效8-10cm/30min以上。

17.通过上述结构的设置,在煮练锅内的温度范围为80-100℃时使得棉、纤维很好的进行煮练作业。

18.优选的,所述稀释作业中三次加入的水的量相同,且稀释时加入的水为3000-3500g。

19.通过上述结构的设置,以便于对染料进行稀释,来提高染料的均匀度,以便于提高耐摩擦色牢度。

20.优选的,所述棉、纤维以约22-34米/分钟的速度匀速进入到浆染联合机内。

21.通过上述结构的设置,使得棉、纤维很好的进入到浆染联合机内进行加工工作。

22.与现有技术相比,本发明的有益效果是:该竹原纤维牛仔纺织面料及其制备方法,通过在制备时对棉、纤维进行精梳除杂以及煮练除杂两个方式进行除杂处理,继而使得除杂的更加彻底,提高了棉、纤维后期染色时对染料的吸附能力,因此提高了色牢度,其具体内容如下:(1)在制备时对棉、纤维进行精梳除杂以及煮练除杂两个方式进行除杂处理,使得棉、纤维所含的杂质较少,使得棉、纤维与染料的吸附力增强,继而提高了棉、纤维的耐摩擦色牢度,毛效越好,透染性和匀染性越好,上染率和固着率越高,着色越深,染料浮在表面的浮色越少,摩擦牢度和水洗牢度越好,既可以节省染化料费用,又可以提高染色牢度;(2)安装有海藻纤维纱和海藻纤维纱,通过每组中的海藻纤维纱和海藻纤维纱纺织成类似于生活中常见到的蜘蛛网结构,因此便于海藻纤维纱和海藻纤维纱纺织成的基层本体可很好的对染料进行吸收,以便于染料穿过里层本体和基层本体与外层本体接触,便于外层本体很好的进行染色,同时后期在对竹原纤维牛仔纺织面料进行清洗时,通过基层

本体的设置,可减少一部分染料的流失,而且在清洗时通过基层本体可将一部分的染料与水接触后再次与外层本体接触,使得基层本体内的一部分的染料可进入到外层本体内,继而避免外层本体褪色,从而不会影响后期竹原纤维牛仔纺织面料的光泽度和穿着;(3)安装有线束球,通过线束球的设置,可减少里层本体与皮肤的接触面积,继而可减少里层本体与皮肤的摩擦力,因此便于整个竹原纤维牛仔纺织面料很好的进行穿着和脱掉。

附图说明

23.图1为本发明俯视结构示意图;图2为本发明主剖视结构示意图;图3为本发明里层本体仰视结构示意图;图4为本发明基层本体俯视结构示意图;图5为本发明海藻纤维纱与海藻纤维纱连接俯视结构示意图;图6为本发明海藻纤维纱俯视结构示意图。

24.图中:1、外层本体;2、基层本体;3、里层本体;4、竹原纤维丝束;5、棉纤维;6、海藻纤维纱;7、海藻纤维纱;8、涤纶纱线;9、线束球;10、玉石纤维纱。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例一:请参阅图1-6,本发明提供一种技术方案:一种竹原纤维牛仔纺织面料,包括外层本体1,以及通过缝合安装在外层本体1下方的基层本体2;基层本体2的下方缝合固定有里层本体3;还包括:外层本体1由竹原纤维丝束4和棉纤维5纺织而成,且竹原纤维丝束4和棉纤维5交错交错设置;基层本体2由海藻纤维纱6和芦荟纤维纱7纺织而成,且每组芦荟纤维纱7设置有六根,并且六根芦荟纤维纱7等间距分布;里层本体3由涤纶纱线8、线束球9和玉石纤维纱10纺织而成;其中,涤纶纱线8的下方等间距安装有线束球9,且一排涤纶纱线8的下方安装有一排玉石纤维纱10,竹原纤维丝束4呈倾斜状设置,棉纤维5呈水平状设置,且相邻的棉纤维5和棉纤维5之间的间距大于相邻的原纤维丝束4和原纤维丝束4之间的间距。

27.海藻纤维纱6的个数与芦荟纤维纱7的个数比为1:6设置,且海藻纤维纱6和芦荟纤维纱7二者构成蜘蛛网结构,海藻纤维纱6呈涡旋状,且1根海藻纤维纱6与6根芦荟纤维纱7呈交错纺织而成。

28.涤纶纱线8和玉石纤维纱10呈垂直设置,线束球9的高度大于玉石纤维纱10的直径,线束球9的最低点低于玉石纤维纱10的最低点,且线束球9设置在相邻的两根玉石纤维纱10之间的空隙内,并且涤纶纱线8和玉石纤维纱10构成“井”字形结构设置。

29.为了更好的展现出竹原纤维牛仔纺织面料的制备方法,本实施例中对一种竹原纤维牛仔纺织面料的制备方法,包括如下步骤:

第一步:清理除杂工序:s11:把棉、纤维等原料在加工成织物之前,先用精梳机将纤维中的杂质进行清理,同时配合振动机构,使得杂质很好的掉落,提高了后期织物的质感、耐洗与耐用度;s12:然后再将煮练锅内的温度升高到一定数值,接着将s11中处理好的棉、纤维等原料放入到煮练锅内开始进行煮练作业,进一步的对棉、纤维等原料中的杂质进行除去,煮练锅内的温度为80℃,且煮练的时间为40min,并且煮练后达到标准毛效8cm/30min以上,如下图所示,对有加入煮练工序和没有加入煮练工序进行对比,可知:因此综上所述,经过煮练后的棉、纤维中的杂质去除的更加彻底,棉、纤维所含杂质较小,棉、纤维与染料的吸附力增强,继而提高了棉、纤维的耐摩擦色牢度,毛效越好,透染性和匀染性越好,上染率和固着率越高,着色越深,染料浮在表面的浮色越少,摩擦牢度和水洗牢度越好,既可以节省染化料费用,又可以提高染色牢度;s13:然后煮练结束后,再通过风干装置对煮练后的棉、纤维等原料进行风干冷却;第二步:整经工序:s21:将需要上浆染色的棉纱通过整经机将络筒好的筒子纱线缠绕在一个叫经轴的轴承上,以便于后期的上浆和染色工作;第三步:浆染工序:s31:准备一定量的浆料和染料,同时通过三次加入一定量的水对染料进行稀释,稀释作业中三次加入的水的量相同,且稀释时加入的水为3000g;s32:通过浆染联合机将浆纱和染色工序一同进行,使得同步对棉、纤维进行浆染作业;s33:棉、纤维以一定速度匀速经过浆染联合机进行多次浸泡上色,通过吸附-扩散-上染,在纱线上形成一层浆膜以及染上所需的颜色,棉、纤维以约22-34米/分钟的速度匀速进入到浆染联合机内;s34:然后通过烘干设备进行干燥处理;第四步:织造工序:s41:通过织布装置进行织布作业,先将竹原纤维丝束4和棉纤维5纺织成外层本体1;s42:接着再将海藻纤维纱6和芦荟纤维纱7纺织成基层本体2;s43:然后再将涤纶纱线8、线束球9和玉石纤维纱10纺织成里层本体3;第五步:缝合工序:s51:然后再通过缝合机将外层本体1、基层本体2和里层本体3缝合在一起,接着竹

原纤维牛仔纺织面料便制作完成了;第六步:后处理工序:s61:通过烧毛装置对竹原纤维牛仔纺织面料进行烧毛处理,然后通过退浆设备对竹原纤维牛仔纺织面料进行退浆处理;s62:接着通过定型机对竹原纤维牛仔纺织面料进行定型处理;s63:然后通过检测设备对竹原纤维牛仔纺织面料的抗拉性等性能进行检测,接着便可进行打包工作了。

30.实施例二:为了更好的展现出竹原纤维牛仔纺织面料的制备方法,本实施例中对一种竹原纤维牛仔纺织面料的制备方法,包括如下步骤:第一步:清理除杂工序:s11:把棉、纤维等原料在加工成织物之前,先用精梳机将纤维中的杂质进行清理,同时配合振动机构,使得杂质很好的掉落,提高了后期织物的质感、耐洗与耐用度;s12:然后再将煮练锅内的温度升高到一定数值,接着将s11中处理好的棉、纤维等原料放入到煮练锅内开始进行煮练作业,进一步的对棉、纤维等原料中的杂质进行除去,煮练锅内的温度为100℃,且煮练的时间为60min,并且煮练后达到标准毛效10cm/30min以上,经过煮练后的棉、纤维中的杂质去除的更加彻底,棉、纤维所含杂质较小,棉、纤维与染料的吸附力增强,继而提高了棉、纤维的耐摩擦色牢度,毛效越好,透染性和匀染性越好,上染率和固着率越高,着色越深,染料浮在表面的浮色越少,摩擦牢度和水洗牢度越好,既可以节省染化料费用,又可以提高染色牢度;s13:然后煮练结束后,再通过风干装置对煮练后的棉、纤维等原料进行风干冷却;第二步:整经工序:s21:将需要上浆染色的棉纱通过整经机将络筒好的筒子纱线缠绕在一个叫经轴的轴承上,以便于后期的上浆和染色工作;第三步:浆染工序:s31:准备一定量的浆料和染料,同时通过三次加入一定量的水对染料进行稀释,稀释作业中三次加入的水的量相同,且稀释时加入的水为3500g;s32:通过浆染联合机将浆纱和染色工序一同进行,使得同步对棉、纤维进行浆染作业;s33:棉、纤维以一定速度匀速经过浆染联合机进行多次浸泡上色,通过吸附-扩散-上染,在纱线上形成一层浆膜以及染上所需的颜色,棉、纤维以约22-34米/分钟的速度匀速进入到浆染联合机内;s34:然后通过烘干设备进行干燥处理;第四步:织造工序:s41:通过织布装置进行织布作业,先将竹原纤维丝束4和棉纤维5纺织成外层本体1;s42:接着再将海藻纤维纱6和芦荟纤维纱7纺织成基层本体2;s43:然后再将涤纶纱线8、线束球9和玉石纤维纱10纺织成里层本体3;第五步:缝合工序:

s51:然后再通过缝合机将外层本体1、基层本体2和里层本体3缝合在一起,接着竹原纤维牛仔纺织面料便制作完成了;第六步:后处理工序:s61:通过烧毛装置对竹原纤维牛仔纺织面料进行烧毛处理,然后通过退浆设备对竹原纤维牛仔纺织面料进行退浆处理;s62:接着通过定型机对竹原纤维牛仔纺织面料进行定型处理;s63:然后通过检测设备对竹原纤维牛仔纺织面料的抗拉性等性能进行检测,接着便可进行打包工作了。

31.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。