1.本技术涉及电工材料技术领域,具体而言,涉及一种铜钨触头及其制备方法和应用。

背景技术:

2.目前

±

800kv电压等级的直流高速开关(hss)的断口端间可湿耐受直流电压为

±

1224kv,通电时长为1min,具备最大的直流小电弧开断能力为20a,长时直流电弧耐受能力为3175a,400ms/次,共计5次,无法满足目前多端柔性直流系统工况要求。触头是开关设备内灭弧室的接触元件,主要担负着通流或耐受电弧烧蚀的任务,其性能直接影响着开关设备的可靠运行。而且直流电弧对触头表面的烧蚀程度远比交流电弧更激烈与苛刻,因此无法沿用交流断流器的触头及制备工艺。

技术实现要素:

3.基于此,有必要提供一种能够提高耐烧蚀能力和耐磨性的铜钨触头及其制备方法和应用。

4.本技术一方面,提供一种铜钨触头,其制备原料包括以下质量百分比的各组分:

5.铜粉19.5%~24.3%、钨粉75.5%~80.1%及石墨烯0.2%~0.5%;所述钨粉包括粒度为5μm~6μm的第一钨粉、粒度为3μm~5μm第二钨粉和粒度为2μm~3μm第三钨粉,所述第一钨粉、所述第二钨粉和所述第三钨粉的粒度不相同。

6.在其中一个实施例中,所述第一钨粉、所述第二钨粉和所述第三钨粉的质量比为(10~20):(25~70):(5~15)。

7.在其中一个实施例中,所述铜钨触头的制备原料还包括质量百分比为1.1%~1.3%的镍粉。

8.在其中一个实施例中,所述铜钨触头的制备原料还包括质量百分比为0.02%~0.05%的微量金属元素;

9.可选地,所述微量金属元素包括钴和/或钼。

10.本技术一方面,还提供一种如上述所述的铜钨触头的制备方法,其包括以下步骤:

11.将所述钨粉及所述石墨烯混合后压制,制备钨骨架压坯;

12.对所述铜粉进行压制,制备铜块;以及

13.将所述铜块置于所述钨骨架压坯上,采用真空熔渗工艺对所述铜块和所述钨骨架压坯进行烧结。

14.在其中一个实施例中,将所述钨粉及所述石墨烯混合后压制的工艺具体包括:

15.将所述钨粉及所述石墨烯混合后,于真空度为20pa~30pa,温度为160℃~170℃,压力为600mpa~700mpa下压制5h~6h,再升温至1100℃~1280℃压制40min~60min;

16.可选地,所述升温至1100℃~1280℃的升温速率为250℃/min~300℃/min。

17.在其中一个实施例中,将所述铜块置于所述钨骨架压坯上之前,还包括对所述铜

块的进行等离子体表面处理的步骤。

18.在其中一个实施例中,所述烧结的具体工艺包括:

19.在700℃~800℃烧结200min~240min,再升温至1280℃~1350℃烧结100min~140min。

20.在其中一个实施例中,所述混合的工艺为球磨;

21.可选地,所述球磨的转速为600r/min~750r/min。

22.本技术另一方面,进一步提供一种直流高速开关,所述直流高速开关的灭弧室所采用的触头包括上述所述的铜钨触头。

23.上述提供的铜钨触头采用铜粉、石墨烯和多种粒度的钨粉为原料,通过熔渗烧蚀制得。石墨烯的加入可以增加铜钨触头的电导率和耐磨性。相比于传统单粒度钨粉,采用多种粒度的钨粉配伍既能保证铜钨触头具有较高的强度,也可以使其钨骨架内部形成较为通畅的孔道,有利于铜的渗入与气化排出,从而提升铜钨触头的直流耐烧蚀性和耐磨性,经测试,该铜钨触头在直流电弧下的耐烧蚀性至少提升了40%以上,耐磨性至少提升了25%以上,显著提升了以包括铜钨触头的直流高速开关的安全性。而且直流高速开关的小直流开断能力从传统的直流电流为20a,瞬态恢复电压(trv)为1kv提升至直流电流为35a以上,瞬态恢复电压(trv)为10kv以上,明显提高了换流站退出速度,降低了开关的直流功率损失。

附图说明

24.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

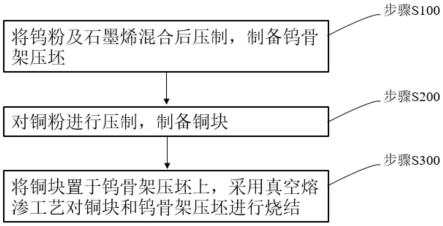

25.图1为本技术一个实施例中制备铜钨触头的工艺流程图。

具体实施方式

26.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

27.因此,旨在本发明覆盖落入所附权利要求的范围及其等同范围中的此类修改和变化。本发明的其它对象、特征和方面公开于以下详细描述中或从中是显而易见的。本领域普通技术人员应理解本讨论仅是示例性实施方式的描述,而非意在限制本发明更广阔的方面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.本技术第一目的,提供一种铜钨触头,其制备原料包括以下质量百分比的各组分:

30.铜粉19.5%~24.3%、钨粉75.5%~80.1%及石墨烯0.2%~0.5%;其中,钨粉包

括粒度为5μm~6μm的第一钨粉、粒度为3μm~5μm第二钨粉和粒度为2μm~3μm第三钨粉,且第一钨粉、第二钨粉和第三钨粉的粒度不相同。

31.上述提供的铜钨触头采用铜粉、石墨烯和多种粒度的钨粉为原料,通过熔渗烧蚀制得。石墨烯的加入可以增加铜钨触头的电导率和耐磨性。相比于传统单粒度钨粉,采用多种粒度的钨粉配伍既能保证铜钨触头具有较高的强度,也可以使其钨骨架内部形成较为通畅的孔道,有利于铜的渗入与气化排出,从而提升铜钨触头的耐烧蚀性和耐磨性,经测试,该铜钨触头在直流电弧下的耐烧蚀性至少提升了40%以上,耐磨性至少提升了25%以上,显著提升了以包括铜钨触头的直流高速开关的安全性。而且直流高速开关的小直流开断能力从传统的直流电流为20a,瞬态恢复电压(trv)为1kv提升至直流电流为35a以上,瞬态恢复电压(trv)为10kv以上,明显提高了换流站退出速度,降低了开关的直流功率损失。

32.在一些实施方式中,石墨烯质量百分比可以为0.2%~0.5%之间的任意值,例如,还可以为0.23%、0.38%、0.46%。

33.在一些实施方式中,第一钨粉、第二钨粉和第三钨粉的质量比可以为(10~20):(25~70):(5~15)。

34.在一些实施方式中,铜钨触头的制备原料还可以包括质量百分比为1.1%~1.3%的镍粉。镍粉可以作为活化剂,从而提升铜、钨等金属的延展性。

35.在一些实施方式中,铜钨触头的制备原料还可以包括质量百分比为0.02%~0.05%的微量金属元素;

36.可选地,微量金属元素包括钴和/或钼,优选地,微量金属元素为钴和镍。利用钴和镍与铜钨合金基体中铜-钨金属原子尺寸不同而可以引起铜钨合金基体金属点阵畸变的特性,加入钴以降低铜钨合金基体堆垛层错能,加入钼以减缓铜钨合金基体中金属元素扩散速率,从而达到了强化铜钨触头机械强度的目的。

37.本技术第二目的,还提供一种如上述所述的铜钨触头的制备方法,其包括步骤s100~步骤s400:

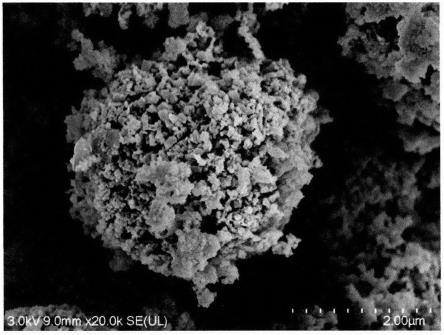

38.步骤s100:将钨粉及石墨烯混合后压制,制备钨骨架压坯。通过此步骤可以制得致密度高、微组织细化的钨骨架压坯。

39.在一些实施方式中,混合的工艺和工艺参数不做限制,以能够将钨粉和石墨烯混合均匀为准,例如,混合工艺可以为球磨,进一步可以为湿法球磨。

40.示例性地,球磨的转速可以为600r/min~750r/min。

41.在一些实施方式中,将钨粉及石墨烯混合后压制的工艺具体可以包括:

42.步骤s101:将钨粉及石墨烯混合后,于真空度为20pa~30pa,温度为160℃~170℃,压力为600mpa~700mpa下压制5h~6h,制备预压体;

43.步骤s102:升温至1100℃~1280℃对预压体压制40min~60min。

44.在一些实施方式中,压制所采用的模具不做限制,为了适应压制强度,可以选择高强度石墨烯模具。另外,压制所采用的仪器也不做限制,例如,可以为等离子体烧结炉。

45.在一些实施方式中,步骤s102中升温至1100℃~1280℃的升温速率可以为250℃/min~300℃/min。

46.可以理解,步骤s102中,在升温过程中,还包括通入脉冲直流电流的步骤。

47.步骤s200:对铜粉进行压制,制备铜块。

48.在一些实施方式中,对铜粉进行压制的工艺参数具体可以如下:真空度为20pa~30pa,温度为160℃~170℃,压力为600mpa~700mpa下压制5h~6h。

49.在一些实施方式中,还可以包括对铜块的进行等离子体表面处理的步骤。其中,等离子体表面处理的氛围可以为氩气。

50.在一些实施方式中,在对铜块的进行等离子体表面处理之前,还可以包括对铜块进行抛光和清洗的步骤,以使其表面更光滑平整以及去除杂质。

51.可以理解,抛光的具体工艺可以为本领域常用的任意工艺,例如,可以为机械抛光,其抛光频率可以为150khz~250khz;清洗的条件也不做限制,例如,可以在高温水浴中进行超声波清洗,其中水浴温度可以为50℃~55℃。

52.步骤s300:将铜块置于钨骨架压坯上,采用真空熔渗工艺对铜块和钨骨架压坯进行烧结。在真空条件下进行熔渗烧结,铜材料更容易熔渗到钨骨架压坯内,可以和钨骨架压坯熔合更充分均匀,从而进一步提升了铜钨触头的耐直流电弧烧蚀性能以及成品率,和传统熔炼的方法相比,成品率可以提高20%以上。

53.在一些实施方式中,步骤s300具体可以分为以下步骤:

54.步骤s301:将钨骨架压坯放入石墨烘箱内,将铜块置于钨骨架压坯上,通入保护气体,抽真空使石墨烘箱内的真空度为20pa~30pa,在700℃~800℃烧结200min~240min,制备预烧结体。

55.在一些实施方式中,通入保护气体的流量≥0.3m3/h。

56.在一些实施方式中,保护气体可以为氮气、氩气及氦气中的一种或多种。

57.步骤s302:升温至1280℃~1350℃将步骤s301中制得的预烧结体烧结100min~140min。

58.在一些实施方式中,步骤s302中升温至1280℃~1350℃的升温速率可以为250℃/min~300℃/min。

59.步骤s400:对步骤s300中制得的材料进行机加工。可以理解,在一些实施方式中可以省略此步骤。通过机加工处理可以获得预设尺寸的铜钨触头。

60.在一些实施方式中,还可以包括采用钎焊工艺,将预设尺寸的铜钨触头和qc0.5基体进行连接的步骤。

61.本技术另一方面,进一步提供一种直流高速开关,所述直流高速开关的灭弧室所采用的触头包括上述所述的铜钨触头。

62.在一些实施方式中,铜钨触头的型号不做限制,例如可以为cuw80。

63.以下结合具体实施例对本技术作进一步详细的说明。

64.实施例1

65.(1)混粉:采用湿法球磨工艺,按质量百分比计,77.8%钨粉、1.2%镍粉、0.25%石墨烯、0.02%钴粉及0.03%钼粉在转速为600r/min~750r/min混合均匀形成粉体。其中,钨粉包括粒度为6μm的第一钨粉、粒度为4μm的第二钨粉和粒度为2μm的第三钨粉,且第一钨粉、第二钨粉和第三钨粉的质量比为3:10:2;

66.(2)压制:采用高强度石墨模具,将步骤(1)中混合均匀后的粉体置于等离子体烧结炉内,在真空度为25pa、温度为160℃、压力为650mpa下压制5h,随后通入脉冲直流电流并以250℃/min的升温速率升温至1200℃,保温45min后,随炉自然冷却,制得钨骨架压坯;

67.(3)熔渗烧结:在500mpa下将质量百分比为20.7%铜粉压制成铜块,并在200khz下对铜块进行抛光,随后在50℃的水浴中进行超声波清洗,然后再在氩气氛围下进行等离子体表面处理,得到熔渗铜块。将步骤(2)中制得的钨骨架压坯置于石墨烘箱中,然后将熔渗铜块置于钨骨架压坯上,在烘箱内通入流量≥0.3m3/h的氮气。采用真空熔渗法,抽真空使石墨烘箱内的真空度为25pa,在750℃下进行预烧结,保温时间为250min。然后以250℃/min的升温速率升温至1300℃,保温120min,缓慢冷却至室温,即得铜钨触头材料;

68.(4)机加工:对步骤(3)中制得的铜钨触头材料进行加工,获得cuw80弧触头;将cuw80弧触头与qc0.5基体通过钎焊工艺进行连接,制得cuw80触头。测试该cuw80触头的相关性能如表1所示。

69.将上述cuw80触头组合到直流高速开关内,测试直流高速开关的相关性能如下:断口端间可湿耐受直流电压为

±

1224kv,通电时长为60min;长时直流电弧耐受能力大于4000a,400ms/次,共计5次,远大于一般燃弧耐受时间1ms/次~30ms/次;小直流开断能力可以达到直流电流为35a以上,瞬态恢复电压(trv)为10kv以上。

70.实施例2

71.本实施例与实施例1的制备方法基本相同,不同之处在于:铜钨触头制备原料中各个组分的质量百分比不同。具体步骤如下:

72.(1)混粉:采用湿法球磨工艺,按质量百分比计,将76.9%钨粉、1.28%镍粉、0.45%石墨烯、0.02%钴粉及0.02%钼粉在转速为600r/min~750r/min混合均匀形成粉体。其中,钨粉包括粒度为6μm的第一钨粉、粒度为5μm的第二钨粉和粒度为3μm的第三钨粉,且第一钨粉、第二钨粉和第三钨粉的质量比为2:5:1;

73.(2)压制:采用高强度石墨模具,将步骤(1)中混合均匀后的粉体置于等离子体烧结炉内,在真空度为25pa、温度为160℃、压力为650mpa下压制5h,随后通入脉冲直流电流并以250℃/min的升温速率升温至1200℃,保温45min后,随炉自然冷却,制得钨骨架压坯;

74.(3)熔渗烧结:在500mpa下将质量百分比为21.33%铜粉压制成铜块,并在200khz下对铜块进行抛光,随后在50℃的水浴中进行超声波清洗,然后再在氩气氛围下进行等离子体表面处理,得到熔渗铜块。将步骤(2)中制得的钨骨架压坯置于石墨烘箱中,然后将熔渗铜块置于钨骨架压坯上,在烘箱内通入流量≥0.3m3/h的氮气。采用真空熔渗法,抽真空使石墨烘箱内的真空度为25pa,在750℃下进行预烧结,保温时间为250min。然后以250℃/min的升温速率升温至1300℃,保温120min,缓慢冷却至室温,即得铜钨触头材料;

75.(4)机加工:对步骤(3)中制得的铜钨触头材料进行加工,获得cuw80弧触头;将cuw80弧触头与qc0.5基体通过钎焊工艺进行连接,制得cuw80触头。

76.实施例3

77.本实施例与实施例1的制备方法基本相同,不同之处在于:铜钨触头制备原料中各个组分的质量百分比不同。具体步骤如下:

78.(1)混粉:采用湿法球磨工艺,按质量百分比计,将81.03%钨粉、1.13%镍粉、0.25%石墨烯、0.02%钴粉及0.03%钼粉在转速为600r/min~750r/min混合均匀形成粉体。其中,钨粉包括粒度为5μm的第一钨粉、粒度为3μm的第二钨粉和粒度为2μm的第三钨粉,且第一钨粉、第二钨粉和第三钨粉的质量比为2:7:2。

79.(2)压制:采用高强度石墨模具,将步骤(1)中混合均匀后的粉体置于等离子体烧

结炉内,在真空度为25pa、温度为160℃、压力为650mpa下压制5h,随后通入脉冲直流电流并以250℃/min的升温速率升温至1200℃,保温45min后,随炉自然冷却,制得钨骨架压坯;

80.(3)熔渗烧结:在500mpa下将质量百分比为19.5%铜粉压制成铜块,并在200khz下对铜块进行抛光,随后在50℃的水浴中进行超声波清洗,然后再在氩气氛围下进行等离子体表面处理,得到熔渗铜块。将步骤(2)中制得的钨骨架压坯置于石墨烘箱中,然后将熔渗铜块置于钨骨架压坯上,在烘箱内通入流量≥0.3m3/h的氮气。采用真空熔渗法,抽真空使石墨烘箱内的真空度为25pa,在750℃下进行预烧结,保温时间为250min。然后以250℃/min的升温速率升温至1300℃,保温120min,缓慢冷却至室温,即得铜钨触头材料;

81.(4)机加工:对步骤(3)中制得的铜钨触头材料进行加工,获得cuw80弧触头;将cuw80弧触头与qc0.5基体通过钎焊工艺进行连接,制得cuw80触头。

82.对比例1

83.本对比例与实施例1的制备方法基本相同,不同之处在于:所用钨粉的粒度为10μm。具体步骤如下:

84.(1)混粉:采用湿法球磨工艺,按质量百分比计,将79.1%、粒度为10μm的钨粉、1.1%镍粉、0.25%石墨烯、0.02%钴粉及0.03%钼粉在转速为600r/min~750r/min混合均匀形成粉体;

85.(2)压制:采用高强度石墨模具,将步骤(1)中混合均匀后的粉体置于等离子体烧结炉内,在真空度为25pa、温度为160℃、压力为650mpa下压制5h,随后通入脉冲直流电流并以250℃/min的升温速率升温至1200℃,保温45min后,随炉自然冷却,制得钨骨架压坯;

86.(3)熔渗烧结:在500mpa下将质量百分比为19.5%铜粉压制成铜块,并在200khz下对铜块进行抛光,随后在50℃的水浴中进行超声波清洗,然后再在氩气氛围下进行等离子体表面处理,得到熔渗铜块。将步骤(2)中制得的钨骨架压坯置于石墨烘箱中,然后将熔渗铜块置于钨骨架压坯上,在烘箱内通入流量≥0.3m3/h的氮气。采用真空熔渗法,抽真空使石墨烘箱内的真空度为25pa,在750℃下进行预烧结,保温时间为250min。然后以250℃/min的升温速率升温至1300℃,保温120min,缓慢冷却至室温,即得铜钨触头材料;

87.(4)机加工:对步骤(3)中制得的铜钨触头材料进行加工,获得cuw80弧触头;将cuw80弧触头与qc0.5基体通过钎焊工艺进行连接,制得cuw80触头。测试该cuw80触头的相关性能如表1所示。

88.对比例2

89.本对比例与实施例1的制备方法基本相同,不同之处在于:石墨烯的质量百分比为0.1%。具体步骤如下:

90.(1)混粉:采用湿法球磨工艺,按质量百分比计,将77.8%钨粉、1.1%镍粉、0.1%石墨烯、0.02%钴粉及0.03%钼粉在转速为600r/min~750r/min混合均匀形成粉体。其中,钨粉包括粒度为6μm的第一钨粉、粒度为4μm的第二钨粉和粒度为2μm的第三钨粉,且第一钨粉、第二钨粉和第三钨粉的质量比为3:10:2;

91.(2)压制:采用高强度石墨模具,将步骤(1)中混合均匀后的粉体置于等离子体烧结炉内,在真空度为25pa、温度为160℃、压力为650mpa下压制5h,随后通入脉冲直流电流并以250℃/min的升温速率升温至1200℃,保温45min后,随炉自然冷却,制得钨骨架压坯;

92.(3)熔渗烧结:在500mpa下将质量百分比为20.95%铜粉压制成铜块,并在200khz

下对铜块进行抛光,随后在50℃的水浴中进行超声波清洗,然后再在氩气氛围下进行等离子体表面处理,得到熔渗铜块。将步骤(2)中制得的钨骨架压坯置于石墨烘箱中,然后将熔渗铜块置于钨骨架压坯上,在烘箱内通入流量≥0.3m3/h的氮气。采用真空熔渗法,抽真空使石墨烘箱内的真空度为25pa,在750℃下进行预烧结,保温时间为250min。然后以250℃/min的升温速率升温至1300℃,保温120min,缓慢冷却至室温,即得铜钨触头材料;

93.(4)机加工:对步骤(3)中制得的铜钨触头材料进行加工,获得cuw80弧触头;将cuw80弧触头与qc0.5基体通过钎焊工艺进行连接,制得cuw80触头。测试该cuw80触头的相关性能如表1所示。

94.性能测试:

95.1)电导率测试:采用电导率测试仪进行测试。

96.2)耐磨性测试:采用摩擦系数测试仪进行测试。

97.3)耐烧蚀性测试:通过电弧热气流场仿真计算和电弧烧蚀试验测试实施例1及对比例1和2制得的cuw80触头的耐烧蚀性。

98.表1

[0099][0100][0101]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0102]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。