1.本发明涉及气动执行机构的技术领域,特别是带有涂层的气缸内壁的积木组合式执行机构及其喷涂工艺。

背景技术:

2.角行程气动执行机构作为自控系统中一种重要的现场控制设备。角行程气动执行机构主要由弹簧模块、驱动模块和气缸模块三部分组成。

3.角行程气动执行机构的组成是一个强大的积木化设计,适用于蝶阀和球阀或任何其他角行程的应用程序,气动执行机构能够提供最大250千牛的力矩,根据工况可以有最长30年的设计寿命。气动执行机构适用于开/关、调压和控制阀的应用,一般服务、防护服务和安全应用。气缸调整行程在90

°±

10

°

,最大工作压力在8bar。

4.随着工业自动化程度不断提高,气动执行机构的应用大量的增加,同时用户对产品可靠性、安全性的要求逐渐提高,由于气动执行机构的气缸内壁受压缩空气介质中的水分子腐蚀,极易造成气缸体和活塞的锈蚀或腐蚀。

5.针对这种情况,我们提出改进。

技术实现要素:

6.本发明提出带有涂层的气缸内壁的积木组合式执行机构及其喷涂工艺,解决了现有技术中使用过程中存在的上述问题。

7.本发明的技术方案是这样实现的:带有涂层的气缸内壁的积木组合式执行机构,包括有工作组件以及驱动组件, 工作组件安装在驱动组件边侧,所述的工作组件至少包括有气缸组件,该气缸组件包括有气缸、气缸活塞杆以及活塞,气缸的气缸活塞杆伸至气缸内与活塞连接,所述的活塞安装在气缸内部,其特征在于:工作组件还包括有弹簧组件,弹簧组件包括有弹簧拉杆,弹簧组件通过弹簧拉杆与驱动组件连接,所述的气缸组件通过气缸活塞杆与驱动组件连接,形成积木式组合结构,所述的气缸内壁和活塞外表面依次喷涂有特氟龙粘接层和特氟龙表面固化的防磨层。

8.通过上述方案可知,本方案工艺解决了活塞体因锈蚀和腐蚀造成的拉缸、窜压和死缸等问题,大大提高了气动执行机构的可靠性。

9.优选地,驱动组件包括有壳体、指示轴、拨叉组件、导向块以及活塞杆,所述的拨叉组件包括有拨叉轴以及安装在拨叉轴上的拨叉,拨叉轴通过轴承安装在壳体上,指示轴位于壳体外部且与拨叉轴的端部连接,所述的拨叉上开有拨叉导向通口,所述的导向块与活塞杆固定安装,所述的导向块上安装有销轴,该销轴置于拨叉导向通口内,活塞杆与工作组件连接,通过活塞杆的往复运动带动拨叉摆动以带动所述指示轴转动;所述的拨叉轴开有中空孔,该中空孔内壁上至少加工有两道的内槽。

10.优选地,所述的壳体内安装有导向杆,导向杆与所述活塞杆相平行,所述的导向块

开有与导向杆适配的导向滑孔。

11.优选地,所述的拨叉设置有两个,两个拨叉平行设置在拨叉轴上,两个拨叉分布在导向块两侧,导向块两侧均加工有上述与拨叉轴的拨叉导向通口适配的销轴。

12.优选地,所述的壳体开有安装孔,所述的安装孔内安装有限位螺杆,该限位螺杆具有处于壳体内的限定端部,拨叉上加工有限位接触平台。

13.优选地,所述的弹簧组件包括有弹簧缸、弹簧外盖、弹簧前盖 、弹簧拉杆、弹簧座以及弹簧,所述的弹簧缸具有内容活动腔,弹簧外盖、弹簧前盖分别安装在弹簧缸的两端,形成封闭式弹簧缸,弹簧座安装在内容活动腔内,所述的弹簧座面向弹簧缸缸壁方向上设置有接触件,该接触件贴在弹簧缸缸壁两者相接触,所述的弹簧座形成有弹簧放置台阶,所述的弹簧套在弹簧座上并置于弹簧放置台阶上,另一端抵触在弹簧前盖,弹簧未压缩状态,弹簧座靠近弹簧外盖,所述的弹簧座上开有弹簧座通孔,弹簧前盖开有弹簧前盖通孔,所述的弹簧座内以弹簧座通孔为基座向外扩张形成有限位内孔,当紧固件经弹簧拉杆拉动时,卡至限位内孔内,形成卡锁结构。

14.所述的弹簧拉杆一端分别贯穿弹簧前盖和弹簧座通孔置于弹簧座内,并通过紧固件连接,形成在外力拉动弹簧拉杆,其先抵触在弹簧座内壁,再带动所述弹簧座沿着弹簧缸的内容活动腔活动。

15.优选地,所述的气缸内壁和活塞外表面依次喷涂有特氟龙粘接层和特氟龙表面固化的防磨层的喷涂工艺为:试喷样件,选择合适的喷嘴,调整确定最佳喷涂角度、喷枪、表面距离。

16.喷嘴与气缸内壁和活塞距离一般为20~30cm,手提静电喷枪为25~30cm;喷枪运行方式要求与被涂物面呈90度平行运行,喷枪移动速度在30~60cm/s内调整,要求均匀恒定,持枪不能倾斜或速度多变;喷雾图形搭接合理,由于气缸内壁为内凹型曲面,为避免漆面流动,所以喷涂动作幅度要保持一定,搭接面积一般为1/4~1/3,膜厚要均匀;表面预处理:有机溶剂清洁污垢油脂、高温脱脂、喷砂tmek清洁;底漆喷涂:均匀的喷涂底漆到气缸内壁内表面,控制喷涂厚度,不要过喷,控制烘干后的厚度在0.005~0.010mm之间,将气缸移至烤箱烘干5~10分钟,温度控制在65~70

°

c; 面漆喷涂:待工件冷却至室温,均匀喷涂2层面漆到气缸内表面,不要过喷,控制烘干后膜厚在0.020~0.025 mm之间;随后进行第一次高温熔融,将气缸至于烤箱25~35分钟,控制温度330~357

°

c。

17.清漆喷涂:清漆为粉末涂层,釆用静电粉末喷涂工艺完成清漆涂装工作。

18.优选地,喷涂前必须充分的混合搅拌。

19.优选地,静电粉末喷涂原理:粉末涂料被压缩空气输送到喷枪,在分散粉末的同时,喷枪使粉末带上静电荷(负),带电荷的粉末在气流和电场的作用下被吸附到极性相反的工件上。

20.优选地,将涂层粉末用60目(250um)的尼龙滤网过筛,调解静电喷枪电压25~40kv之间,在气缸内壁表面均匀的涂上2层清漆,逐层烧结,不要过喷,控制膜厚在0.020~0. 025mm之间,将气缸放入高温烤箱进行熔融,温度343~357

°

c,保温20~25分钟或者直到表面平滑。

21.综上所述,本发明的有益效果在于:本发明公开的带有涂层的气缸内壁的积木组合式执行机构及其喷涂工艺,通过积木式组合设计,组件与组件之间通过螺栓直接与导向杆连接,装拆灵活;再通过驱动组件中的拨叉设计,可以提供角行程输出力矩。大大减少横向负荷;通过气缸的积要组合化设计,减少了产品的零部件及维修的时间成本。

22.本工艺采用气缸内壁及活塞喷涂特氟龙,具有超强防腐性能和自润滑性能,确保气缸筒内壁超长时间腐蚀性能;并提高密封性能。解决了目前针对当气缸内压缩的介质含有水蒸气或二氧化碳、二氧化硫、硫化氢等腐蚀性气体时,极易造成气缸体和活塞的锈蚀或腐蚀。锈蚀在气缸内极易剥落,造成活塞组件与气缸壁擦伤加剧,导致活塞出现串气、漏气现象,从而使气行器的输出力矩减少;甚至更为严重的咬死气缸事故,存在较大安全隐患。

23.附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

25.图1为角行程气动执行机构的整体结构示意图;图2为带有涂层的气缸内壁的积木组合式执行机构及其喷涂工艺的内部整体结构示意图;图3为角行程气动执行机构的平面示意图;图4为图3中b-b方向剖视图;图5为气缸组件、驱动组件与弹簧组件的内部整体结构示意图;图6为两气缸组件与驱动组件的内部整体结构示意图;图7为指示轴的安装结构示意图;图8为角行程气动执行机构的整体结构示意图;图9为本发明一种安全型的弹簧腔组件的整体结构示意图;图10为图2中弹簧拉杆拉动锁止状态的结构示意图;图11为弹簧拉杆未受力状态的示意图;图12为弹簧拉杆卡锁在限位内孔的结构示意图。

具体实施方式

26.下面将结合本发明实施例中的附图1-12,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

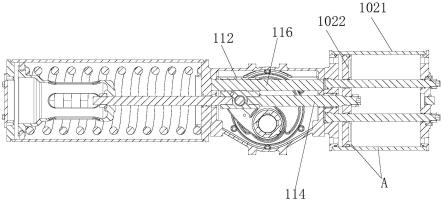

27.实施例1如图1至图4所示,本发明公开了带有涂层的气缸内壁的积木组合式执行机构及其喷涂工艺,包括有两个工作组件以及驱动组件101,两个工作组件安装在驱动组件101两侧,

本方案的两个工作组件分别为弹簧组件100和气缸组件102,气缸组件输出端连接气缸活塞杆115, 气缸组件作为主动件,用于驱动气缸活塞杆115的运行,而弹簧拉杆3作为被动件,主要是复位用。

28.该气缸组件102包括有气缸、气缸活塞杆115以及活塞1022,气缸的气缸活塞杆115伸至气缸1021内与活塞1022连接,所述的活塞安装在气缸内部, 工作组件还包括有弹簧组件,弹簧组件包括有弹簧拉杆3,弹簧组件通过弹簧拉杆3与驱动组件连接,所述的气缸组件通过气缸活塞杆与驱动组件连接,形成积木式组合结构,所述的气缸内壁和活塞外表面依次喷涂有特氟龙粘接层和特氟龙表面固化的防磨层a。

29.所述的驱动组件包括有壳体105、指示轴117、拨叉组件、导向块112,所述的拨叉组件包括有拨叉轴104以及安装在拨叉轴上的拨叉110,拨叉轴104通过轴承安装在壳体105上,指示轴117位于壳体外部且与拨叉轴的端部连接,两者主要通过螺杆118方式固定连接,所述的拨叉上开有拨叉导向通口111,所述的导向块112与活塞杆固定安装,所述的导向块上安装有销轴113,该销轴置于拨叉导向通口内,气缸活塞杆115和弹簧拉杆3与工作组件连接,通过气缸活塞杆的往复运动带动拨叉摆动以带动所述指示轴转动。

30.所述的拨叉轴开有中空孔109,该中空孔109内壁上至少加工有两道的内槽106。目的是把拨叉轴加工成待连接端部,其利用在把轴加工成内空,可以装配适配形状的外轴,本方案的内槽106采用的是4个,形成上下左右定位,执行时更加可靠,减少外连接轴的周向不平等的受力,能提高使用寿命。

31.所述的壳体内安装有导向杆116,导向杆116与所述活塞杆相平行,所述的导向块开有与导向杆适配的导向滑孔。运行时,导向块是由气缸活塞杆115带动的,由于弹簧拉杆3、气缸活塞杆115与导向块112连接,会出现不平稳情况,为了解决这个问题,在活塞杆下方增设一个相平行结构的导向杆116。能实现导向块的平稳运行。

[0032] 所述的拨叉110设置有两个,两个拨叉平行设置在拨叉轴上,两个拨叉分布在导向块两侧,导向块两侧均加工有上述与拨叉轴的拨叉导向通口适配的销轴113。通过两个拨叉110设置,两者之间的空间用于安装导向块112,在导向块相背的两端面上加工销轴113,实现了合理利用空间同时大大加强了拨叉运行的可靠性,非常平稳 。

[0033]

所述的壳体开有安装孔,所述的安装孔内安装有限位螺杆108,该限位螺杆108具有处于壳体内的限定端部,拨叉上加工有限位接触平台,限位螺杆的外端通过螺母107固定安装在壳体外部,限位螺杆内端的限定端部伸在壳体内,用于与限位拨叉的最大运行距离,如果需要调整拨叉的摆动距离,只需要旋转限位螺杆的距离,通过调整限位螺杆与拨叉的限位接触平台之间的相对距离,以调整拨叉轴旋转的角度。

[0034]

还需说明的是所述的两个工作组件也可以均采用气缸组件。利用气缸组件来执行驱动和回位,可以实现简化部件,减少库存。

[0035]

针对弹簧组件包括有弹簧腔组件做详细说明:弹簧腔组件包括有弹簧缸2、弹簧外盖4、弹簧前盖1 、弹簧拉杆3、弹簧座5以及弹簧8,所述的弹簧缸2具有内容活动腔,弹簧缸2为筒状结构,内中空形成上述的内容活动腔,弹簧外盖4、弹簧前盖1分别安装在弹簧缸2的两端,弹簧座5安装在内容活动腔内,所述的弹簧座5面向弹簧缸缸壁方向上设置有接触件7,该接触件7贴在弹簧缸缸壁两者相接触,所述的弹簧座形成有弹簧放置台阶51,所述的弹簧8套在弹簧座5上并置于弹簧放置台阶51上,另一端抵触在弹簧前盖1,弹簧未压缩状态

时,弹簧座5靠近弹簧外盖4,所述的弹簧座5上开有弹簧座通孔52,弹簧前盖开有弹簧前盖通孔 10,弹簧前盖通孔内配有无油轴承,便于提高产品的运行的可靠性,所述的弹簧拉杆3一端分别贯穿弹簧前盖的弹簧前盖通孔 10和弹簧座通孔的弹簧座通孔52置于弹簧座内,并通过紧固件9连接,形成在外力拉动弹簧拉杆3,其先抵触在弹簧座内壁锁止,再带动所述弹簧座沿着弹簧缸的内容活动腔活动。

[0036]

其中弹簧模块的与驱动模块是通过弹簧模块中的张力杆(弹簧拉杆3的端部12)与驱动模块中的导向块连接在一起的,该方案的紧固件采用四角或六角螺母,本方案优先采用六角螺母,六角螺母作为张力螺母,“张力螺母

”ꢀ

是焊接在弹簧拉杆上面的,提高整体的牢固性,本方案的通过驱动弹簧座的模式,即在拆装时,只需要紧固件9不处于锁定状态时,打开弹簧腔均没有任何的危险,这种结构保证拆卸弹簧模块的时候不会产生释放弹簧的张力,保证在弹簧模块拆卸时的安全性。另外,弹簧是内向受压设计,与传统的外向受压弹簧设计相比有以下优势“拉力”杆有“拉力“,可防止弹簧扭曲更安全,没有弹簧力作用在弹簧模块的外侧端盖上弹簧重心离驱动模块重心更接近,为整个执行机构提供了更小的振动阻尼。

[0037]

所述的弹簧座内以弹簧座通孔为基座向外扩张形成有限位内孔11,当紧固件经弹簧拉杆拉动时,卡至限位内孔内,形成卡锁结构。该方案是锁止结构的具体方案,通过简单的结构设计达到的意向不到的效果,具体是对通过一种张力锁的结构,可以将弹簧模块在负载及压紧状态下主动锁定,即紧固件卡至限位内孔。这种结构可以防止弹簧模块在减压之前与驱动模块分离,要拆除弹簧模块,先要将弹簧释放到安全位置,退出卡锁位置,然后才可以对张力杆进行拆除。

[0038]

为了让弹簧拉杆运行的更加顺畅,所述的弹簧前盖通孔 10和弹簧座通孔52位于同一轴心线。

[0039] 所述接触件7为环块,弹簧座的弹簧放置台阶侧端上开有内凹口,该环块嵌在内凹口中。本方案有利于弹簧座沿着弹簧缸的内壁方向运行,起到导向的作用,不会出现晃动情况,运行上顺畅稳定。 所述的弹簧外盖开有通口以及遮蔽该通口的弹簧封盖6,弹簧封盖6通过紧固件7固定在弹簧外盖上,紧固件采用螺栓或螺杆都可,该方案目的便于安装弹簧拉杆的安装。 为了让弹簧的一端稳固位于弹簧前盖上,防止出现移动情况,所述的弹簧前盖面向弹簧缸的内容活动腔方向设置有凸柱13,上述的弹簧套在凸柱13外端。

[0040]

下面针对所述的气缸内壁和活塞外表面依次喷涂有特氟龙粘接层和特氟龙表面固化的防磨层a的工艺做详细说明:特氟龙涂层喷涂工艺是一种溶胶凝胶涂覆工艺,凝胶时形成致密的网状结构。根据涂料的不同分为:分散体涂层加工法(湿式)和粉体涂层加工法(干式),两种喷涂工艺中,工件的制备预处理和烧结基本一致,在喷涂方法和喷涂设备中存在差异。

[0041]

分散体涂层的加工方法是使涂层材料均匀的分布在溶剂中形成分散液(固态物质混在液体中)的一种湿法加工,再将混合物通过高压空气雾化并喷涂于工件表面。

[0042]

粉体涂层加工的方法是一种干式加工,使用的涂层材料为极其细小的固体颗粒形态,加工时使粉状涂层颗粒附着在工件上,随后涂层附着时发生的发散现象,一般采用静电粉末喷涂。随后,涂覆的微粉在烤箱中熔融。

[0043]

特氟龙分散体水性涂料在喷涂前必须进行充分的混合搅拌,将涂料放置滚动搅拌

机,以30转/分钟的速度搅拌30分钟。由于涂料对切变敏感,只能在室温下缓慢滚动或轻轻摇动,严禁使用螺旋桨搅拌器。

[0044]

表面预处理:有机溶剂清洁污垢油脂、高温脱脂、喷砂tmek清洁;特氟龙涂层的喷涂对表面的清洁度要求非常高,本身特氟龙是具有不粘性的,要得到良好的喷涂光滑度、覆层附着力就要求表面清洁、毛糙。为了使气缸表层得到良好的表面附着力,必须去除表面污垢、油脂和一定的粗糙度,步骤为: 有机溶剂清洁污垢油脂、高温脱脂、喷砂tmek清洁。

[0045]

先使用常规的有机溶剂化学去除表面的污垢与油脂,再进行喷砂工艺的处理。喷砂工艺处理质量好坏,直接影响着涂层的附着力,使用120目氧化铝砂粒媒介,对气缸壁内表喷砂预处理。喷砂清洁等级达到 sa2.5

ꢀ‑

sa3级,表面粗糙度ra为2 ~3微米。

[0046]

试喷样件,选择合适的喷嘴,调整确定最佳喷涂角度、喷枪、表面距离。

[0047]

喷嘴与气缸内壁和活塞距离一般为20~30cm,手提静电喷枪为25~30cm;喷枪运行方式要求与被涂物面呈90度平行运行,喷枪移动速度在30~60cm/s内调整,要求均匀恒定,持枪不能倾斜或速度多变;喷雾图形搭接合理,由于气缸内壁为内凹型曲面,为避免漆面流动,所以喷涂动作幅度要保持一定,搭接面积一般为1/4~1/3,膜厚要均匀;底漆喷涂:均匀的喷涂底漆到气缸内壁内表面,控制喷涂厚度,不要过喷,控制烘干后的厚度在0.005~0.010mm之间,将气缸移至烤箱烘干5~10分钟,温度控制在65~70

°

c; 面漆喷涂:待工件冷却至室温,均匀喷涂2层面漆到气缸内表面,不要过喷,控制烘干后膜厚在0.020~0.025 mm之间;随后进行第一次高温熔融,将气缸至于烤箱25~35分钟,控制温度330~357

°

c。

[0048]

清漆喷涂:清漆为粉末涂层,釆用静电粉末喷涂工艺完成清漆涂装工作。

[0049]

静电粉末喷涂原理:粉末涂料被压缩空气输送到喷枪,在分散粉末的同时,喷枪使粉末带上静电荷(负),带电荷的粉末在气流和电场的作用下被吸附到极性相反的工件上。

[0050]

将涂层粉末532g-5011用60目(250um)的尼龙滤网过筛,调解静电喷枪电压25~40kv之间,在气缸内壁表面均匀的涂上2层清漆,逐层烧结,不要过喷,控制膜厚在0.020~0. 025mm之间。将气缸放入高温烤箱进行熔融,温度343~357

°

c,保温20~25分钟或者直到表面平滑。

[0051]

为保证特氟龙涂层的附着力、表面质量,需要进行多层多次喷涂,各层有严格的厚度要求和烤漆温度区间,如表3所示。

[0052]

表3特氟龙涂层施工工艺参数表3特氟龙涂层施工工艺参数烧结也就是高温固化,是决定特氣龙涂层好坏的关键工序。这一步骤是将工件加

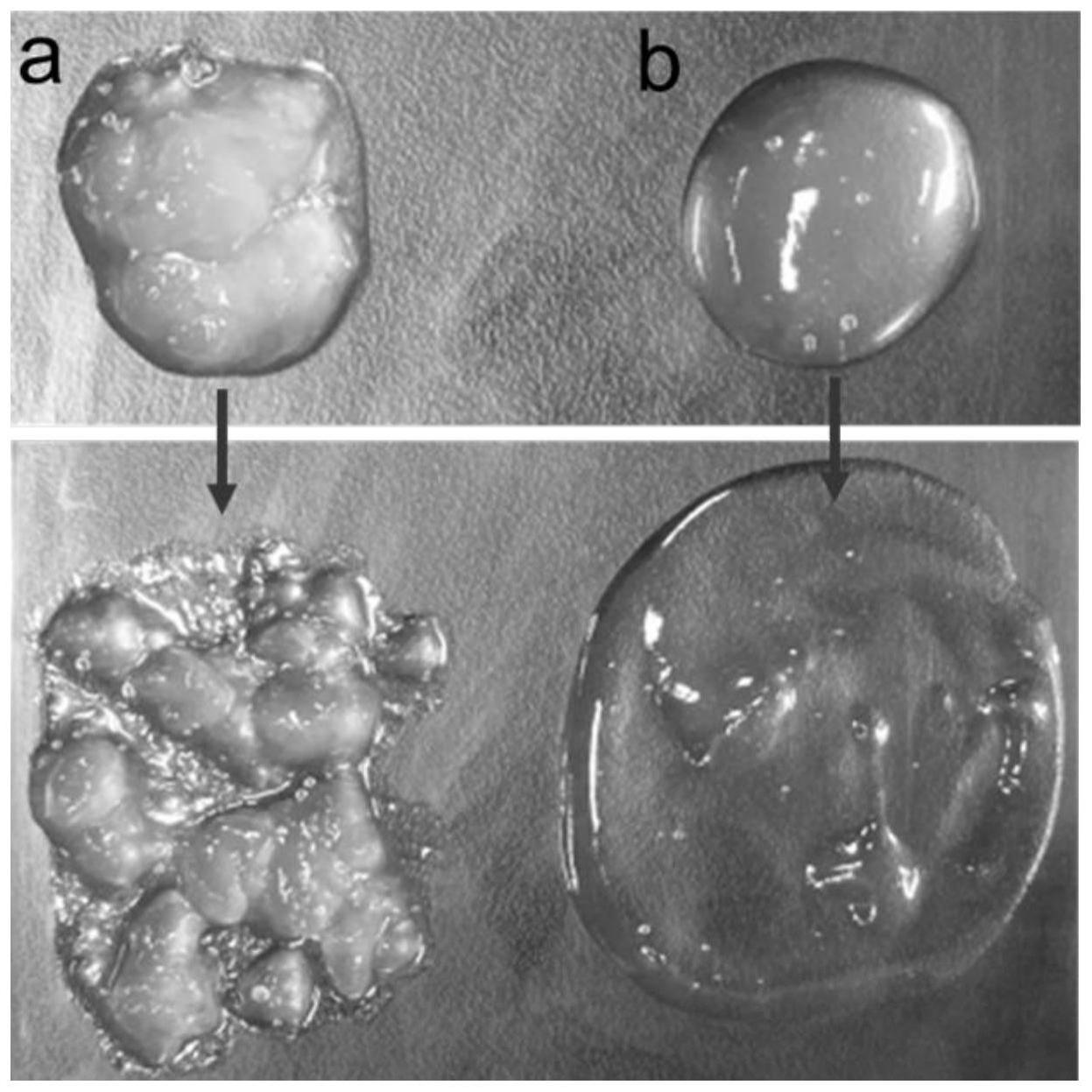

热到一个较高的温度,直至涂层发生一个不可逆反应:涂层材料熔融,与助粘剂形成一个致密的网状结构。氟树脂熔融流动成膜;溶剂、助剂在加温过程中挥发分解;底漆中粘结剂固化产生附着力;氟树脂,粘结剂开始定向分层运动;底、面漆互相渗透融合产生层间结合力,见图2。

[0053]

特氟龙涂层对厚度的要求非常苛刻,如果底漆喷涂过厚,在底漆烘干过程中底漆内的溶剂挥发较慢,不能完全挥发出来,在熔融固化的过程中,底漆的溶剂就会逐渐向面层渗透,导致面层产生针孔和裂纹;如果底漆过薄,由于底漆的主要成分为粘结剂,虽然避免了针孔和裂纹的产生,但是会导致附着力下降涂层容易脱落。如果面漆过厚,表层涂料的流平性变差,烧结过程容易产生皱纹和裂纹;面漆过薄,导致烧结不均匀,又无法达到预期的不粘性,整体性能下降。

[0054]

烧结温度和烧结时间直接影响特氟龙涂层的质量。一般情况下涂层的附着力随着烧结温度的升高而愈强。但是烧结温度过高,导致涂层内应力分布不均,涂层将褪色、结疤和鼓泡,甚至碳化,达到一定的温度时,氟树脂分解产生剧毒氟化物;烧结温度过低时,涂层不能充分熔融和流平,涂层发软,覆层容易形成针孔,不能形成致密的特氟龙层。如果固化时间过短,涂层熔融不充分,涂层之间结合力差,容易开裂和脱落;固化时间过长,涂层过烧,失去原有光泽,涂层老化,质量降低。其次是固化速度,固化速度太快,涂层表面过早收缩,造成闭孔结构,毛细内压较高,最终导致涂层破裂。因此 涂层固化温度的高低、固化时间的长短、固化速度的快慢对涂层质量的好坏起着决定性的作用。

[0055]

冷却速度的快慢对涂层的使用寿命也有一定的影响,因为涂层与基材的收缩量不同,选择将气缸体放置在烤箱中与烤箱一起冷却,可以得到更加优良的涂层效果。

[0056]

气缸体冷却之后,详细检査涂层外表,涂层必须均匀光滑,没有橘皱、针孔、气泡,最后质量验收, 测量整体覆膜厚度在0.045~0.060 mm之间。

[0057]

特氟龙涂料颗粒尺寸小、化学性能稳定,吸入后会损害人体健康,在喷涂时推荐选择带有负压的水幕喷涂间。气缸壁底漆、面漆推荐使用美国杜邦公司生产的953g

ꢀ‑ꢀ

506和953g

ꢀ‑ꢀ

401是特氟龙fep水性分散体涂;表面清漆532g-5011是特氟龙pfa粉体涂料,见表2。

[0058]

表2特氟龙涂料及性质表2特氟龙涂料及性质特氟龙涂料作为一种新型高性能涂料,工艺虽然已经非常成熟,质量控制一直不断改进,工业用途十分广泛,但是对于气动执行机构中的气缸体内壁及活塞的喷涂,由于受使用习惯、生产本成、特别是喷涂质量等因素的制约,气缸体内壁及活塞氟龙涂层喷涂并不

普遍,喷涂工艺还有待推广和发展。

[0059]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。