1.本发明涉及环保技术领域,特别涉及一种由海带发酵残渣制备的微塑料吸附材料、方法及应用。

背景技术:

2.人类大量使用塑料制品使得环境中的塑料污染问题日趋严重。大量塑料垃圾排入海洋中后,在海洋生态中各类物理化学作用下,被剪切成为碎片垃圾形成微塑料,微塑料尺寸在5mm以下,容易被海洋生物误食,并由食物链进入到人体内,甚至到人体血液中,对人类健康产生重大影响。然而,目前的微塑料污染不仅在海洋中存在,在土壤、空气中也被发现,且因为其尺寸小,可以被植物吸收,严重影响农产品的食用安全。与此同时,因为微塑料的形状不规则,大量的有毒物质会附着在微塑料颗粒中,进一步加剧微塑料的毒性和污染。我国塑料生产和消费量巨大,微塑料所引发的环境问题亟待解决。

3.当前,微塑料带来的环境问题和健康风险已经引起了广泛重视,对其的处理方式也有了大量研究。目前的主要技术方案包括利用可移动拦截系统或其他物理方法来对污染区域的微塑料进行收集或过滤脱除(cn202111471077.3;cn202111133704.2);采用生物处理技术,通过分离筛选可降解聚乙烯的微生物来分解微塑料(cn202111500217.5);采用化学预氧化技术,通过控制反应条件,以氧化过程去除水体中的微塑料(cn202111305954.x)等;但综上来看,这些技术方案均存在一定的缺陷,如能耗大、成本偏高、可能产生二次污染等,因此还需要开发成本和能耗较低的绿色处理技术。

4.海带等海洋藻类资源可大规模栽培,繁殖速度快,产量巨大,其可作为生物乙醇的理想生产原料,海带在经发酵、蒸馏生产乙醇后会产生大量的残渣,这些残渣如果不进行合理处理可能会带来二次污染,但是如果合理应用,可能变废为宝。海带发酵残渣中残存有微生物细胞、微生物代谢产物、未被吸收利用的海带多糖、蛋白质、灰分等。

技术实现要素:

5.本发明为克服当前微塑料处理工艺的诸多不足,提供了能有效利用海带发酵残渣来制备微塑料吸附材料的方法及应用。

6.本发明采用的技术方案具体如下:

7.一种由海带发酵残渣制备微塑料吸附材料的方法,包括如下步骤:

8.(1)获取经发酵、蒸馏生产乙醇后的海带发酵残渣;

9.(2)清洗去除残渣表面的可溶性成分,然后在清洗后的湿残渣中加入石膏粉混匀。

10.(3)将混匀的湿残渣浸泡在稀硫酸溶液中,加热100-121℃煮沸30min-60min后再微波600w-800w处理5-15min,反应后生成糊状混合物。

11.(4)将糊状混合物冷却至35-50℃,糊状物中加入液体酸性蛋白酶,保温反应30-60min,反应后生成绿色混合溶液,将混合溶液升温使得酸性蛋白酶灭活;

12.(5)过滤获取绿色混合溶液的滤液,然后在滤液中加入硅酸镁铝,在转速160r/min

条件下搅拌10min-15min混匀,然后继续在转速120r/min条件下持续搅拌反应30-60min,反应结束后在4℃下存放,静置6-8h后倒去上层液体;

13.(6)将生成的下层复合物质清洗烘干至恒重,制备得到微塑料吸附处理材料。

14.本发明方法首先基于海带发酵残渣的成分,清洗去除可溶性成分,利用稀硫酸溶液去除纤维素,蛋白酶去除蛋白质,同时利用石膏粉和硅酸镁铝粘结剩余的成分(海藻多糖和微生物细胞)获得微塑料吸附材料。本发明的微塑料吸附材料中生物大分子物质部分降解,同时可形成的复合长链型环绕网状结构,可用于水中微塑料的吸附脱除,具有较好的生态效益和经济效益。

15.进一步地,石膏粉的浓度为:0.1wt%-0.4wt%,稀硫酸溶液的浓度为0.5wt%-2wt%,液体酸性蛋白酶的添加量为每升糊状物中加入0.01-0.05ml,硅酸镁铝的浓度为0.5wt%-1.5wt%。

16.进一步地,所述步骤(1)具体为:

17.使用80目滤网将经发酵、蒸馏生产乙醇后的海带发酵液进行过滤,固体部分即得到海带发酵残渣。

18.进一步地,所述经发酵、蒸馏生产乙醇后的海带发酵液是meyerozyma guilliermondii、saccharomyces cerevisiae菌种中的一种或多种发酵获得的。

19.进一步地,所述步骤(2)清洗去除残渣表面的可溶性成分,具体为:

20.按体积比为1残渣:10水在海带发酵残渣中加入去离子水,在转速120r/min-160r/min条件下转动10min-30min混合均匀,过滤倒去水后再按照上述操作清洗残渣2-3次,去除将残渣表面的可溶性成分。

21.进一步地,所述步骤(6)中,烘干的温度为60-80℃。

22.一种上述方法制备获得的微塑料吸附材料。

23.一种上述微塑料吸附材料在吸附脱除微塑料中的应用,具体为:

24.在水样中加入该材料,材料与水中微塑料的质量比为1:2至1:5,然后进行周期性震荡处理,具体处理方式为:以100-120r/min转速震荡处理30min,然后静置5min,再以160-200r/min转速震荡处理15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置15-30min,上层为处理完水样。

25.进一步地,由于该微塑料吸附材料具有吸水性,在使用前,需将微塑料吸附材料加入水中进行1-2次震荡洗涤,震荡转速为200-250r/min,洗涤完成后再在干燥温度60-80℃下再次烘干96-106h。可以保持更好的吸附效果。

26.本发明的优点为:

27.(1)将废弃物进行回收利用,利用未被吸收利用的海带多糖和微生物细胞制备微塑料吸附材料,变废为宝,不仅可以减轻环境污染,而且可以带来经济效益。

28.(2)所制备的吸附材料适应性强,应用范围广,对处理环境条件要求低。

29.(3)所制备的吸附材料的水处理过程简单高效,环境友好性强。

附图说明

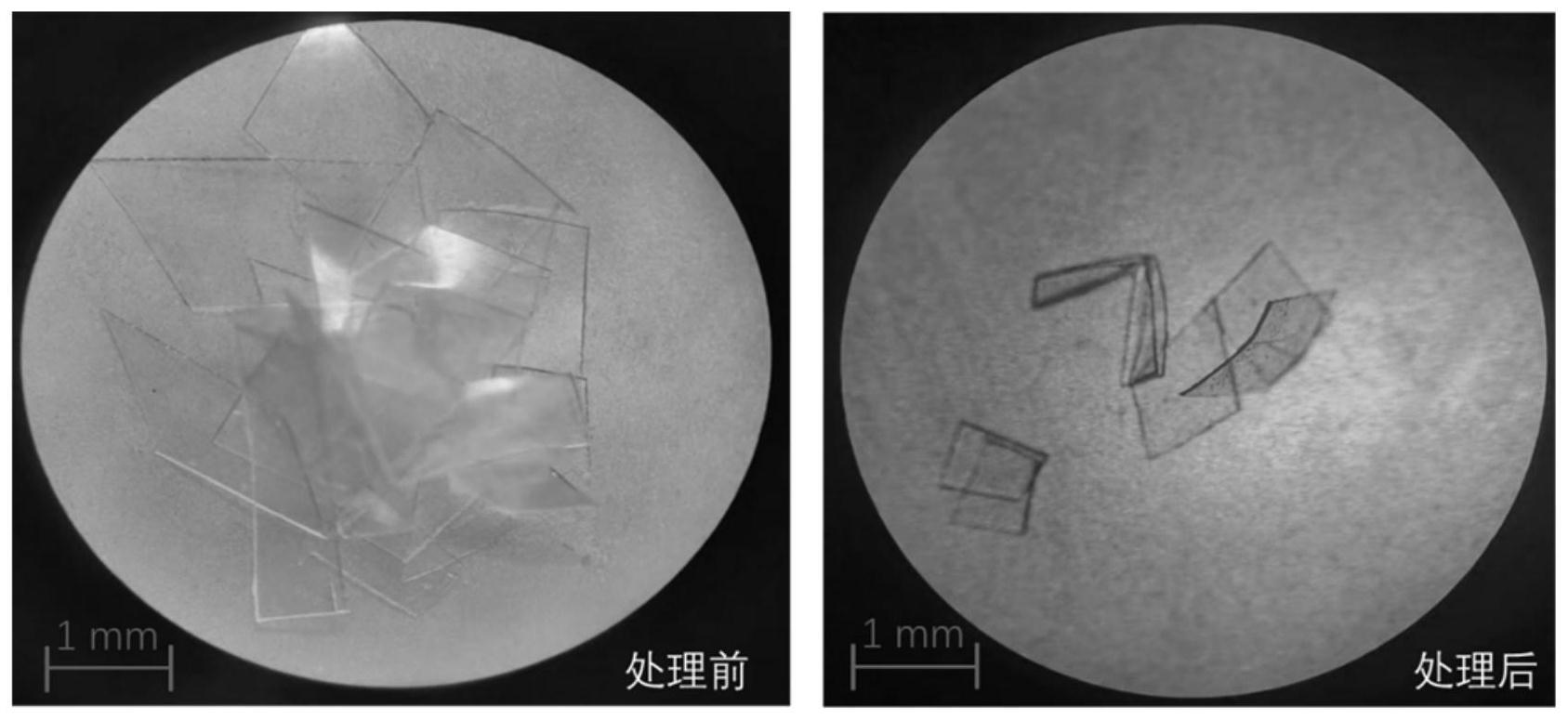

30.图1是实施例1微塑料处理前后显微对照图。

具体实施方式

31.本发明通过对关键技术参数的调控,可利用海带发酵残渣变废为宝来制备吸附材料并用于微塑料的高效吸附脱除。除另有说明外,实施例中提及的均为质量分数。

32.实施例1

33.海带经meyerozyma guilliermondii(atcc号为6260)菌种发酵完成后(发酵方法参见cn103614448b),发酵液蒸馏生产乙醇,剩余海带发酵液先使用80目滤网进行过滤,固体部分得到海带发酵残渣;在残渣中加入去离子水(体积比为1残渣:10水)在转速120r/min条件下转动10min混合均匀,过滤倒去水后再按照上述操作清洗残渣2次;然后在湿残渣中加入0.1%的石膏粉,并在转速160r/min条件下搅拌10min混匀。将混匀的湿残渣浸泡在0.5%的稀硫酸溶液中(体积比为1残渣:20稀硫酸),100℃加热煮沸30min后再微波600w处理5min,反应后生成糊状混合物。将糊状混合物冷却至35℃,每升糊状物中加入0.01ml液体酸性蛋白酶(酶活力10万单位)保温反应30min,反应后生成绿色混合溶液,将混合溶液升温至90℃使得酸性蛋白酶灭活。将绿色混合溶液进行过滤,然后在滤液中加入0.5%硅酸镁铝,在转速160r/min条件下搅拌10min混匀,然后继续在转速120r/min条件下持续搅拌反应30min,反应结束后在冰箱中4℃存放,静置6h后倒去上层液体。将生成的下层复合物质铺平,经水反复冲洗后干燥,干燥温度60℃,烘干至恒重,制备得到微塑料吸附处理材料。在使用前,将材料加入水中再进行1次震荡洗涤,震荡转速为200r/min,洗涤完成后再在干燥温度60℃下再次烘干96h。取含微塑料0.4g/l的水样,在水样中加入微塑料吸附材料,微塑料吸附材料与水中微塑料的质量比为1:5,然后进行周期性震荡处理,以100r/min转速震荡处理30min,然后静置5min,再以160r/min转速震荡处理15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置15min,下层为吸附沉淀物质,上层为处理完水样,通过湿筛法检测反应前后微塑料的重量,利用显微镜对微塑料进行识别,如图1所示,微塑料的去除率达到92%。

34.实施例2

35.海带经meyerozyma guilliermondii菌种和saccharomyces cerevisiae菌种(atcc号为18824)混合发酵完成后,发酵液蒸馏生产乙醇,剩余海带发酵液先使用80目滤网进行过滤,固体部分得到海带发酵残渣,在湿残渣中加入去离子水(体积比为1残渣:10水)在转速160r/min条件下转动10min混合均匀,过滤倒去水后再按照上述操作清洗残渣2次;然后在湿残渣中加入0.2%的石膏粉,并在转速160r/min条件下搅拌10min混匀。将混匀的湿残渣浸泡在1%的稀硫酸溶液中(体积比为1残渣:20稀硫酸),100℃加热煮沸40min后再微波600w处理10min,反应后生成糊状混合物。将糊状混合物冷却至35℃,每升糊状物中加入0.02ml液体酸性蛋白酶(酶活力10万单位)保温反应60min,反应后生成绿色混合溶液,将混合溶液升温至90℃使得酸性蛋白酶灭活。将绿色混合溶液进行过滤,然后在滤液中加入1.0%硅酸镁铝,在转速160r/min条件下搅拌15min混匀,然后继续在转速120r/min条件下持续搅拌反应40min,反应结束后在冰箱中4℃存放,静置8h后倒去上层液体。将生成的下层复合物质铺平,经水反复冲洗后干燥,干燥温度70℃,烘干至恒重,制备得到微塑料吸附处理材料。在使用前,将材料加入水中再进行1次震荡洗涤,震荡转速为200r/min,洗涤完成后再在干燥温度60℃下再次烘干96h。取含微塑料0.4g/l的水样,在水样中加入吸附处理材料,吸附处理材料与水中微塑料的质量比为1:4,然后进行周期性震荡处理,以120r/min转

速震荡处理30min,然后静置5min,再以200r/min转速震荡处理15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置20min,下层为吸附沉淀物质,上层为处理完水样,通过湿筛法检测反应前后微塑料的重量,利用显微镜对微塑料进行识别,微塑料的去除率达到90%。

36.实施例3

37.海带经saccharomyces cerevisiae菌种发酵完成后,发酵液蒸馏生产乙醇,剩余海带发酵液先使用80目滤网进行过滤,固体部分得到海带发酵残渣,在湿残渣中加入去离子水(体积比为1残渣:10水)在转速160r/min条件下转动30min混合均匀,过滤倒去水后再按照上述操作清洗残渣2次;然后在湿残渣中加入0.4%的石膏粉,并在转速160r/min条件下搅拌15min混匀;将混匀的湿残渣浸泡在2%的稀硫酸溶液中(体积比为1残渣:20稀硫酸),121℃加热煮沸60min后再微波800w处理15min,反应后生成糊状混合物;将糊状混合物冷却至35℃,每升糊状物中加入0.05ml液体酸性蛋白酶(酶活力10万单位)保温反应60min,反应后生成绿色混合溶液,将混合溶液升温至90℃使得酸性蛋白酶灭活;将绿色混合溶液进行过滤,然后在滤液中加入1.5%硅酸镁铝,在转速160r/min条件下搅拌15min混匀,然后继续在转速120r/min条件下持续搅拌反应60min,反应结束后在冰箱中4℃存放,静置8h后倒去上层液体;将生成的下层复合物质铺平,经水反复冲洗后干燥,干燥温度80℃,烘干至恒重,制备得到微塑料吸附处理材料。在使用前,将材料加入水中再进行2次震荡洗涤,震荡转速为250r/min,洗涤完成后再在干燥温度80℃下再次烘干106h。取含微塑料0.4g/l的水样,在水样中加入吸附处理材料,吸附处理材料与水中微塑料的质量比为1:2,然后进行周期性震荡处理,以120r/min转速震荡处理30min,然后静置5min,再以200r/min转速震荡处理15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置30min,下层为吸附沉淀物质,上层为处理完水样,通过湿筛法检测反应前后微塑料的重量,利用显微镜对微塑料进行识别,微塑料的去除率达到88%。

38.实施例4

39.海带经meyerozyma guilliermondii菌种发酵完成后,发酵液蒸馏生产乙醇,剩余海带发酵液先使用80目滤网进行过滤,固体部分得到海带发酵残渣;在湿残渣中加入去离子水(体积比为1残渣:10水)在转速160r/min条件下转动30min混合均匀,过滤倒去水后再按照上述操作清洗残渣2次;然后在湿残渣中加入0.2%的石膏粉,并在转速160r/min条件下搅拌15min混匀。将混匀的湿残渣浸泡在1%的稀硫酸溶液中(体积比为1残渣:20稀硫酸),110℃加热煮沸60min后再微波800w处理15min,反应后生成糊状混合物。将糊状混合物冷却至35℃,每升糊状物中加入0.02ml液体酸性蛋白酶(酶活力10万单位)保温反应60min,反应后生成绿色混合溶液,将混合溶液升温至90℃使得酸性蛋白酶灭活。将绿色混合溶液进行过滤,然后在滤液中加入1%硅酸镁铝,在转速160r/min条件下搅拌15min混匀,然后继续在转速120r/min条件下持续搅拌反应60min,反应结束后在冰箱中4℃存放,静置6h后倒去上层液体。将生成的下层复合物质铺平,经水反复冲洗后干燥,干燥温度60℃,烘干至恒重,制备得到微塑料吸附处理材料。在使用前,将材料加入水中再进行1次震荡洗涤,震荡转速为200r/min,洗涤完成后再在干燥温度60℃下再次烘干96h。取含微塑料0.2g/l的水样,在水样中加入吸附处理材料,吸附处理材料与水中微塑料的质量比为1:2,然后进行周期性震荡处理,以100r/min转速震荡处理30min,然后静置5min,再以160r/min转速震荡处理

15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置15min,下层为吸附沉淀物质,上层为处理完水样,通过湿筛法检测反应前后微塑料的重量,利用显微镜对微塑料进行识别,微塑料的去除率达到90%。

40.实施例5

41.海带经meyerozyma guilliermondii菌种和saccharomyces cerevisiae菌种混合发酵完成后,发酵液蒸馏生产乙醇,剩余海带发酵液先使用80目滤网进行过滤,固体部分得到海带发酵残渣,在湿残渣中加入去离子水(体积比为1残渣:10水)在转速160r/min条件下转动30min混合均匀,过滤倒去水后再按照上述操作清洗残渣3次;然后在湿残渣中加入0.4%的石膏粉,并在转速160r/min条件下搅拌10min混匀。将混匀的湿残渣浸泡在2%的稀硫酸溶液中(体积比为1残渣:20稀硫酸),105℃加热煮沸30min后再微波600w处理10min,反应后生成糊状混合物。将糊状混合物冷却至50℃,每升糊状物中加入0.04ml液体酸性蛋白酶(酶活力10万单位)保温反应60min,反应后生成绿色混合溶液,将混合溶液升温至90℃使得酸性蛋白酶灭活。将绿色混合溶液进行过滤,然后在滤液中加入1.5%硅酸镁铝,在转速160r/min条件下搅拌15min混匀,然后继续在转速120r/min条件下持续搅拌反应60min,反应结束后在冰箱中4℃存放,静置8h后倒去上层液体。将生成的下层复合物质铺平,经水反复冲洗后干燥,干燥温度70℃,烘干至恒重,制备得到微塑料吸附处理材料。在使用前,将材料加入水中再进行1次震荡洗涤,震荡转速为200r/min,洗涤完成后再在干燥温度80℃下再次烘干96h。取含微塑料0.2g/l的水样,在水样中加入吸附处理材料,吸附处理材料与水中微塑料的质量比为1:5,然后进行周期性震荡处理,以120r/min转速震荡处理30min,然后静置5min,再以160r/min转速震荡处理15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置20min,下层为吸附沉淀物质,上层为处理完水样,通过湿筛法检测反应前后微塑料的重量,利用显微镜对微塑料进行识别,微塑料的去除率达到87%。

42.实施例6

43.海带经saccharomyces cerevisiae菌种发酵完成后,发酵液蒸馏生产乙醇,剩余海带发酵液先使用80目滤网进行过滤,固体部分得到海带发酵残渣,在湿残渣中加入去离子水(体积比为1残渣:10水)在转速160r/min条件下转动10min混合均匀,过滤倒去水后再按照上述操作清洗残渣2次;然后在湿残渣中加入0.2%的石膏粉,并在转速160r/min条件下搅拌10min混匀;将混匀的湿残渣浸泡在2%的稀硫酸溶液中(体积比为1残渣:20稀硫酸),120℃加热煮沸60min后再微波800w处理15min,反应后生成糊状混合物;将糊状混合物冷却至45℃,每升糊状物中加入0.02ml液体酸性蛋白酶(酶活力10万单位)保温反应60min,反应后生成绿色混合溶液,将混合溶液升温至90℃使得酸性蛋白酶灭活;将绿色混合溶液进行过滤,然后在滤液中加入1.5%硅酸镁铝,在转速160r/min条件下搅拌15min混匀,然后继续在转速120r/min条件下持续搅拌反应60min,反应结束后在冰箱中4℃存放,静置8h后倒去上层液体;将生成的下层复合物质铺平,经水反复冲洗后干燥,干燥温度70℃,烘干至恒重,制备得到微塑料吸附处理材料。在使用前,将材料加入水中再进行1次震荡洗涤,震荡转速为200r/min,洗涤完成后再在干燥温度60℃下再次烘干96h。取含微塑料0.2g/l的水样,在水样中加入吸附处理材料,吸附处理材料与水中微塑料的质量比为1:4,然后进行周期性震荡处理,以120r/min转速震荡处理30min,然后静置5min,再以200r/min转速震荡处

理15min,然后再静置10min,并按照上述处理方式周期性循环处理4次,处理总时间为4h。处理结束后,再将水样静置20min,下层为吸附沉淀物质,上层为处理完水样,通过湿筛法检测反应前后微塑料的重量,利用显微镜对微塑料进行识别,微塑料的去除率达到85%。

44.本发明所描述实例是说明性的,而非限定性的,因此由本发明技术方案得出的所有实施方式均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。