1.本发明涉及电池回收技术领域,即转底炉在废动力电池中回收锂的方法。

背景技术:

2.在现有技术中,电动车、电动汽车、光伏产品作为新能源产品增速迅猛,从废旧动力锂电池中回收锂、钴、镍、锰、铁及铝等金属日趋兴起。回收工艺种类繁多,如以往采用步骤如下:第一步:预处理过程,是初步分离回收废旧锂电池中的有价部分,是电极材料等高附加值部分。预处理过程一般结合了破碎、研磨、筛选和物理分离法。预处理阶段得到废旧锂电池正极和负极的混合电极材料。第二步:材料分离。材料分离的过程也可以按照干法回收、湿法回收和生物回收。第三步:化学纯化。其目的在于对浸出过程得到的溶液中的各种高附加值金属进行分离和提纯并回收。浸出液中含有ni、co、mn、fe、li、al和cu等多种元素,其中li、ni、co、mn为主要回收的金属元素。通过调节ph值将al和fe选择性沉淀出后,再对浸出液中的ni、co、mn和li等元素进行下一步的处理回收。常用的回收方法有化学沉淀法、盐析法、离子交换法、萃取法和电沉积法。

3.在废旧动力电池回收工艺中,干法回收方法是首先利用还原焙烧的方法对ncm材料(镍、钴、锰电池材料)进行处理,使ncm转换成为简单化合物或者金属ni、co和mn等,然后利用li是碱金属,其氧化物能够与水反应生成可溶性的lioh,而ni、co和mn的氧化物与水不反应的特点,首先分离出li元素,最后再利用强酸浸出的工艺对ni、co和mn元素进行浸出,然后再在溶液状态下对其进行分离。该方法首先分离li元素,从而显著提高了li元素的回收率。

4.对废旧动力锂电池预处理和材料分离后得到有价金属部分电池活性物料通常采用焙烧-熔炼法。如采用钢带炉、回转窑及沸腾炉焙烧法等。该方法原料适应性强、处理量大,且投资高、运营成本高,炉渣金属含量偏高,薄膜等有机成分易残留,尾气对设备造成损坏,密封性能差,温度控制不好,影响环境、热利用率低,而且严重影响锂的回收率,无法稳定保证锂的回收率。传统方法锂的回收率仅仅为63-78%。

5.转底炉用来处理钢铁工业废弃物、粉尘,现在是炼铁工艺设备。转底炉包括环形炉体、可转动环形炉底、热工系统和炉底支架及传动系统;其中,所述环形炉体包括:环形炉膛、振动布料机和出料机;其中,所述振动布料机包括布料机主体、振动弹簧和振动电机;所述热工系统包括:多个干燥管和多个烧嘴,其中,在所述预热区的位于所述可转动环形炉底的上方和下方均设有干燥管;所述烧嘴设置在所述还原区的炉墙侧壁上;所述炉底支架及传动系统设置在所述还原区的位于所述可转动环形炉底下部的底座上。具有物料预热充分、处理流程短、设备作业率高、能耗低等优点。转底炉在废动力电池中回收锂的应用未见报道。

技术实现要素:

6.本发明的目的是针对上述不足而提供一种回收率稳定、回收率高、工艺参数合理

的转底炉在废动力电池中回收锂的方法。

7.本发明的技术解决方案是:转底炉在废动力电池中回收锂的方法,其特征在于步骤如下:(1)预处理和材料分离后得到有价金属部分电池活性物料。

8.(2)送入转底炉焙烧,还原焙烧温度645~805℃、时间24~50min、还原剂的加入量为所述电池活性物料总质量的5~20%、还原气氛co浓度40-95%。

9.(3)焙烧完成出料时,将物料直接放入浸出糟中。

10.(4)浸出条件液固比5:1,水浸 2h。

11.(5)液固分离。

12.(6)液体去沉淀碳酸锂。

13.上述方案中,还包括:所述的还原焙烧温度为650

±

5℃,时间25

±

1min,还原气氛co浓度72%

±

5%。

14.所述的还原焙烧温度为800

±

5℃,时间35

±

1min,还原气氛co浓度72%

±

5%。

15.所述的焙烧完成出料时,将将400℃的物料直接放入浸出糟中。

16.所述的转底炉环形料盘的运行速度1.9-2.1m/min。

17.本发明的优点是:1、破坏锂元素表面的钝化层,还原其活性,才能达到提高浸出率的目的。所以从废动力电池在回收锂和其它有价金属的关键是掌握好焙烧工艺的各种参数,以保证锂的还原态,以保证浸出率。利用转底炉的密封好、温度控制严谨、操作方便、工艺参数调整便利等特点,按着锂的还原要求进行焙烧,严格控制焙烧温度,按工艺要求分阶段调整焙烧温度和气氛,以保证锂的还原态,最大限度提高锂的回收率。操作方便,满足工艺要求。2、锂的回收率从63-78%提高到92-99.5%。不仅提高了经济效益,解决了环境污染。

18.下面将结合实施例对本发明的实施方式作进一步详细描述。

具体实施方式

19.实施例1转底炉在废动力电池中回收锂的方法,其步骤如下:(1)对废动力电池通过常规方法,预处理和材料分离后得到有价金属部分电池活性物料(粉末或颗粒物质);(2)送入转底炉焙烧,转底炉环形料盘的运行速度2.0m/min左右,还原焙烧温度650

±

5℃,时间25

±

1min,还原剂的加入量为所述电池活性物料总质量的5~20%、还原气氛co浓度72%

±

5%。

20.(3)焙烧完成出料时,将400℃,或左右的物料直接放入浸出糟中浸出(浸出液是水)。

21.(4)浸出条件液固比5:1,水浸 2h;(5)液固分离;(6)液体去沉淀碳酸锂。

22.(7)固体部分用水洗涤,水返回浸出槽;固体去提取ni、co、mn等有价金属。

23.利用转底炉的密封好、温度控制严谨、操作方便、工艺参数调整便利等优点。按着锂的还原要求进行焙烧,最大限度提高锂的回收率。锂的回收率从63-78%提高到92-99.5%。

不仅提高了经济效益,解决了环境污染。

24.以转底炉替代传统工艺中的焙烧炉,严格控制焙烧条件,提高锂的回收率;利用调整转底炉的环形料盘的运行速度2m/min(

±

0.1m)来调整时间;调整燃烧嘴的数量和燃料量控制温度;采用隔离墙的方式调整每段的温度差别;调整燃料助燃空气量来保证还原气氛co浓度。本方法,完全满足废动力电池中回收锂和其它有价金属。利用调整转底炉的环形料盘的运行速度,调整时间;调整燃烧嘴的数量和燃料量控制温度;采用隔离墙的方式调整每段的温度差别;调整燃料助燃空气量来保证还原气氛。完全满足废动力电池中回收锂所要求的工艺条件,并对于不同原料的要求随时调整工艺条件,达到最好的回收效果。

25.本方法采用还原焙烧法回收废旧三元锂离子电池正极材料中的锂元素,考察了配料比、焙烧温度、焙烧时间、水淬时间、水淬液固比对锂浸出率的影响.结果表明:在三元正极材料与石墨粉质量配比为7 ∶ 3、还原焙烧温度650

±

5℃,时间25

±

1min,还原剂的加入量为所述电池活性物料总质量的5~20%、还原气氛co浓度72%及浸出液固比5:1的条件下,锂浸出率为92%以上,实现了对锂元素的高效选择性浸出。

26.焙烧温度对金属元素的回收率有着重要的影响,适当的温度可以显著的提高回收效率,金属元素的最高回收率可达li92%%,ni和co超过95%。同时适当提高碳还原剂的数量能够提高li元素的回收率。对焙烧时间25 min左右焙烧就足以使ncm粉末充分反应。

27.转底炉的余热回收:采用蓄热式余热回收(材料是al2o3)。

28.转底炉中按工艺要求分阶段控制温度和气氛:入炉段200oc、焙烧段650oc、co 浓度70%、出料段400 o

c。

29.出料和装料方式:加料采用振动给料机、出料采用螺旋出料。

30.实施例2转底炉在废动力电池中回收锂的方法,其步骤如下:(1)对废动力电池通过常规方法,预处理和材料分离后得到有价金属部分电池活性物料(粉末或颗粒物质);(2)送入转底炉焙烧,转底炉环形料盘的运行速度2.0m/min左右,还原焙烧温度800

±

5℃,时间35

±

1min,还原剂的加入量为所述电池活性物料总质量的5~20%、还原气氛co浓度72%

±

5%。

31.(3)焙烧完成出料时,将400℃,或左右的物料直接放入浸出糟中浸出(浸出液是水)。

32.(4)浸出条件液固比5:1,水浸 2h;(5)液固分离;(6)液体去沉淀碳酸锂。

33.(7)固体部分用水洗涤,水返回浸出槽;固体去提取ni、co、mn等有价金属。

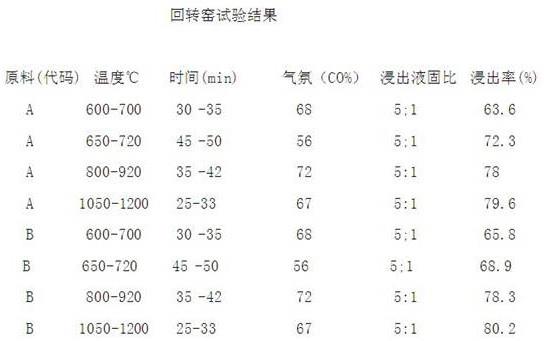

34.实验例采用两种代表性的原料,分别用转底炉和回转窑进行对比试验。

35.回转窑;0.5转/min,长径比3.5:1,倾角30。试验设备ф300х1050mm,加料50kg/h,焙烧温度25-50℃。

36.转底炉;直径ф2000mm,通过自动给料机布料50kg/h,以约2m/min的速度行进。

37.焙烧温度24-41℃。到预热区用还原区的废气预热,进入还原区用煤气和空气的比例调整温度、气氛。按试验条件控制反应时间。将所得的废旧锂电池还原焙烧产物在液固比质量为5:1、在常温条件下水浸 2h,溶液中锂浓度达14g/l 。

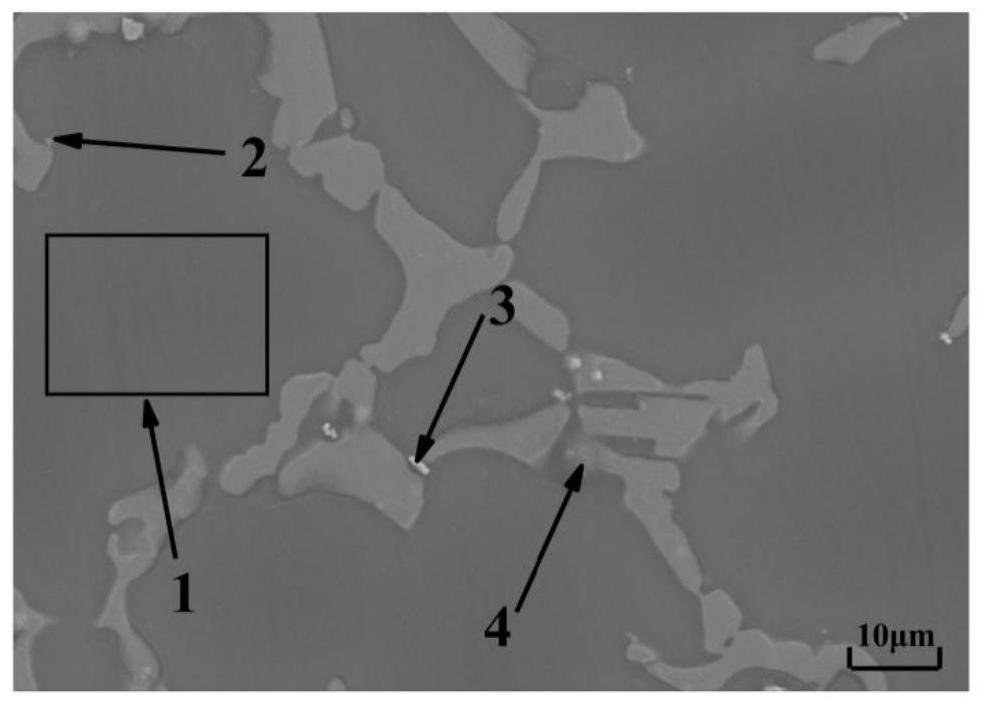

38.经还原焙烧,废旧锂电池物相发生明显转变,ni、co和mn以单质或氧化物存在,而锂转变为易溶解的氧化锂或氢氧化锂。

39.所用的废旧镍钴锰酸锂电池正极材料的主要成分为:15 .04%ni ,13 .65%co , 4 .69%li ,0 .76%fe、14 .91%mn和0 .87%c,试样原料代码为a。

40.另一材料主要成分为:10 .92%ni ,9 .79%co , 4 .12%li ,5 .24%mn和9 .14%c,试样原料代码为b。

[0041]041]

结果表明:转底炉的试验数据明细高于回转窑的试验结果,而且a料和b料的最佳条件也不同。a料的最佳焙烧温度为650

ꢀ±

5℃、焙烧时间为25

±

1 min(水淬时间为2h、水淬液固体积质量比为5 :1)的条件下,锂浸出率为98.5%(采用实施例1方法);而b料的最佳条件是焙烧温度为800

ꢀ±

5℃、焙烧时间为35

±

1 min(水淬时间为2h、水淬液固体积质量比为5 :1)的条件下,锂浸出率为99.3%(采用实施例2方法);实现了对锂元素的高效选择性浸出。

[0042]

从试验结果表明严格控制焙烧温度和时间,对于锂的选择性浸出影响非常大。

[0043]

上面描述,只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。