1.本发明涉及甲板分段校正技术领域,特别涉及汽车运输船甲板专用校正方法。

背景技术:

2.随着经济全球化发展,汽车运输的数量急剧增加,汽车运输船成为专门为运输未包装的各型汽车的船舶,运输车辆能力多达8500辆,甲板设计14层,船舶型深较高,船舶为了降低重心高度,货舱区甲板多为薄板设计。

3.如图1所示的某6200pcc货舱典型横剖面图,这类船舶分段划分后,甲板分段数约占全船分段总数65%

‑‑

占比高;甲板分段板薄、片状、横梁构架、主结构简单、自重小等特点;分段焊接后甲板变形量大,甲板梁易发生不良挠曲。

4.汽车运输船甲板分段校正技术是行业公认的技术难点。如图2所示为常规制作时,采用甲板base,横梁挠度预变形状态下装焊;分段焊接后对甲板、龙筋及横梁校正,校正对员工技能水平要求高,对作业人员经验有较多依赖;校正过程控制不良,会导致甲板校正与龙筋和横梁校正干涉,出现反复校正现象,造成分段主尺寸较大偏差,严重时出现分段报废;由于校正工作存在不确定性,分段因校正引起的收缩量不稳定,需设置分段余量。

5.常规做法,甲板分段制作胎架通用性不强,校正对员工技能水平要求高,返工工作量大,整体校正工作效率低下,分段精度较难保证;分段数量占比高,对船体建造工时成本有较大影响。

技术实现要素:

6.本发明的目的是提供汽车运输船甲板专用校正方法,优化校正工艺,达到减少辅材使用、降低甲板校正对人员技能要求、确保甲板校正精度及提高生产效率的效果。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种汽车运输船甲板专用校正方法,包括如下步骤:

9.s00,使用通用水平胎架甲板base装焊甲板分段,正规状态下对甲板专项水平固定,而后进行分段标准工艺/工序化校正:

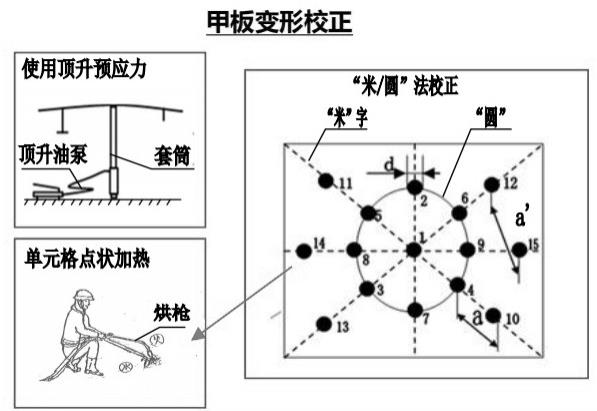

10.s10,甲板单元格变形量f测定,量化甲板整体变形情况:

11.将甲板分为若干个单元格,通过直样尺配合直尺测量单元格甲板上下变形量f,量化甲板上各个单元格的变形情况;

12.s20,根据主板厚度t进行线状背烧,初步释放甲板内部应力;

13.s30,甲板变形校正—单元格校正:先对甲板单元格施加顶升预应力,而后对单元格进行多点加热;

14.将单元格甲板虚拟出对称设置的“米”字及若干同心“圆”,加热点位于“米”字与各个同心“圆”的交点位置,点状加热后撤除顶升力。

15.更进一步地,s20中,线状背烧使用自动导向小车夹持烘枪头火焰直线加热,根据甲板板厚不同,选择火焰加热温度、距甲板表面高度及移动速度。

16.更进一步地,s20中,线状背烧使用efd加热装置作业,根据板厚不同,选择加热温度及加热间距。

17.更进一步地,步骤s30中的甲板变形校正为单元格逐个进行,顺序规定为从分段中央向四周辐射进行。

18.更进一步地,步骤s30中,单元格测量变形量f为凸且≥0mm时,套筒端部顶靠甲板后顶升4~6mm;单元格测量变形量为凹的情况时,套筒端部顶靠甲板后再向上顶升12~18mm。

19.更进一步地,加热点的直径d=8t/10 10,相邻同心圆之间的半径差a=d-4f/10 150mm,同一圆上的相邻两加热点间距a’≥2a时,在其中间增加加热点。

20.更进一步地,还包括步骤s40,龙筋校正:在分段下部使用烘枪对龙筋面腹板采用三角形形状加热,跟踪水冷,龙筋腹板在腹板下侧加热,而龙筋面板在面板朝向侧进行。

21.更进一步地,面腹板弯曲量3~6mm时,一个肋距范围内校正两火;面腹板弯曲量≥6mm时,校正3~5火。

22.更进一步地,加热三角形高度h’=20~25mm,宽度b≤20mm。

23.更进一步地,还包括步骤s50,横梁校正:基本同s40,区别包括,

24.其通过可变高度支撑使梁的挠度向上增加 3~5mm;面腹板同时校正,位置相同;面板改为圆点状校正,加热直径d’为面板宽度1/2;腹板采用三角形形状加热,加热宽度b’同面板加热点直径d’,高度h’小于腹板1/2高度。

25.综上所述,本发明具有以下有益效果:

26.1)本发明取消汽车运输船甲板base装焊时横梁挠度预变形施工,采用通用水平胎架制作分段,简化分段制作工艺,降低分段制作的耗材使用量,利于车间分段定盘布置;

27.2)校正工艺优选后,工艺参数量化,工序标准化,对校正的人员技能水平要求降低,避免作业过程中返工,大大提高生产效率;

28.3)本发明确保甲板校正精度,校正收缩量稳定,分段实现无余量制作。

附图说明

29.图1为现有技术中6200pcc典型横剖面图;

30.图2为现有技术中分段甲板base横梁挠度预变形状态装焊示意图;

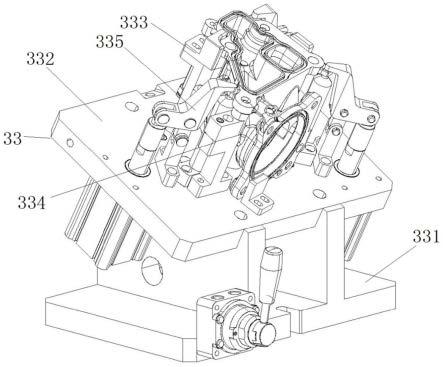

31.图3为本发明中分段甲板base通用工字钢水平胎架装焊示意图;

32.图4为本发明中分段水平专项固定示意图;

33.图5为本发明中甲板校正标准化工艺1—甲板单元格变形量计测示意图;

34.图6为本发明中甲板校正标准化工艺2—线状背烧示意图;

35.图7为本发明中甲板校正标准化工艺3—甲板变形校正示意图;

36.图8为本发明中甲板校正标准化工艺4—甲板龙筋校正示意图;

37.图9为本发明中甲板校正标准化工艺5—甲板横梁校正示意图。

具体实施方式

38.下面结合附图对本发明的具体实施方式作进一步说明,本实施例不构成对本发明的限制。

39.一种汽车运输船甲板专用校正方法,包括如下步骤:

40.s00,如图3和图4所示,本发明取消汽车运输船甲板base装焊时横梁挠度预变形施工,采用通用水平胎架制作分段,使用通用水平胎架甲板base装焊甲板分段,正规状态下对甲板专项水平固定,而后进行分段标准工艺/工序化校正:

41.s10,如图5所示,甲板单元格变形量f测定,量化甲板整体变形情况:

42.将甲板分为若干个单元格,本实施例中,甲板由横向梁、纵向龙筋及龙筋间垂直于龙筋的防变形条材构成,将梁(或防变形条材)、相邻龙筋及防变形条材构成的矩形定义为甲板单元格,将甲板划分成n个单元格;

43.通过铝合金直样尺配合150mm钢直尺测量单元格甲板上下变形量f,并在分段上标注,通过对所有单元格测量,量化甲板上各个单元格的变形情况;

44.甲板变形测量值f为后续的线状背烧及单元格校正工艺参数选择提供依据。s20,如图6所示,根据主板厚度t进行线状背烧,初步释放甲板内部应力;

45.线状背烧一般使用自动导向小车夹持烘枪头火焰直线加热,根据甲板板厚不同,选择火焰加热温度、距甲板表面高度及移动速度,具体如下表;线状背烧减少骨材附近甲板上下变形量f,使单元格甲板变形趋向平均值,初步释放甲板内部应力;

46.甲板厚度(mm)加热温度(℃)火嘴距钢板高度h(mm)加热速度(mm/min)火焰参考颜色t≤1260030700~500棕色12≤t≤2070025500~600暗红

47.线状背烧还可使用efd加热装置作业,根据板厚不同,选择加热温度及加热间距,具体如下表:

48.甲板厚度(mm)加热温度(℃)加热间距l(mm)t≤12600300~50012≤t≤20700100~300

49.线状背烧会加大骨材上下方向向下不良挠度,并会对甲板垂直于背烧方向产生一定的甲板收缩量{收缩量=(-0.023*t 0.67)*n},n为纵向龙筋背烧根数;结合计测甲板变形量f的情况,横向梁全部背烧,纵向龙筋背烧根数n规定为同梁的总数相同,使得甲板收缩量稳定;选择背烧龙筋两侧单元格甲板变形量f一般超过平均变形值。

50.s30,如图7所示,甲板变形校正—单元格校正:甲板变形校正为单元格逐个进行,顺序规定为从分段中央向四周辐射进行。

51.单元格校正为点状加热,加热前先对单元格甲板使用顶升预应力,在分段的下方,使用油泵加套筒配合,对甲板单元格中央点顶升;单元格测量变形量f为凸且≥0mm时,套筒端部顶靠甲板后顶升4~6mm(本实施例取5mm);单元格测量变形量为凹时,套筒端部顶靠甲板后再向上顶升12~18mm(本实施例取15mm);实施顶升预应力主要使单元格甲板表面张力从中央向四周均匀分布,并且使单元格甲板点状校正后平面度有一定的裕度。

52.而后使用烘枪对单元格进行多点加热,使用“米/圆”法校正。首先将单元格甲板虚拟出对称设置的“米”字及若干同心“圆”,“米”和“圆”的重心重合,单元格加热点位于“米”字与各个同心“圆”的交点位置,按图示路径顺序进行加热;

53.加热点的直径d=8t/10 10(t为主板厚度,单位mm),相邻同心圆之间的半径差,即间距a=d-4f/10 150(f为主板单元格变形量,单位mm),同一圆上的相邻两加热点间距a’≥

2a时,在其中间增加加热点;枪头距表面高度及加热温度同线状加热要求;为满足单人化作业需求,规定甲板点状加热到火焰温度时,正面跟踪水冷;点状加热后撤除顶升力。

54.步骤s40,如图8所示,龙筋校正:

55.此类甲板纵向龙筋使用不等边角钢,分段焊接后,在一个肋距范围内角钢腹板产生向下的挠曲变形及面板旁弯,甲板较正后龙筋的变形量会加大,部分可能会超过要求;

56.因此,采用“三角形”法校正:在分段下部使用烘枪对龙筋面腹板采用三角形形状加热,跟踪水冷,龙筋腹板在腹板下侧加热,而龙筋面板在面板朝向侧进行,面腹板加热位置要求偏差130~170mm(本实施例取150mm);

57.面腹板弯曲量3~6mm时,一个肋距范围内校正两火(间距l’约1.6m),即两个校正点;面腹板弯曲量≥6mm时,校正3~5火(间距l’在0.5~1m);加热三角形高度h’=20~25mm,宽度b≤20mm,枪头距表面高度及加热温度同线状加热要求;

58.检验采用张棉线或者激光线比对。通过以上校正工艺参数量化,确保校正后龙筋直线性,使龙筋校正引起纵向收缩量在设定范围,收缩量引起甲板二次变形量极小。

59.步骤s50,如图9所示,横梁校正:

60.横向梁均为t型组合材,校正基本方法同s40龙筋校正,区别在于:

61.第一,通过可变高度支撑使梁的挠度向上增加 3~5mm;

62.第二,面腹板同时校正,位置相同,校正位置避免在梁的腹板slot孔下方;

63.第三,面板“三角形”法校正改成圆点状校正,加热直径d’为面板宽度1/2,这样可避免面板因校正产生旁弯;

64.第四,腹板“三角形法”校正时,加热宽度b’同面板加热点直径d’,高度h’小于腹板1/2高度;

65.第五,横梁一般校正三点,校正点的间距3~5m(本实施例取4m),当可变高度支撑端部与横梁面板不受力即可判定达到校正效果,如果校正效果不明显,可通过增加点来实现;

66.横梁的这种校正方法确保梁的挠度,同时增加了甲板表面张力,对甲板变形量控制有利。

67.s60,完工检查:

68.整个甲板的校正过程,先对甲板单元格平面度确保,再对甲板区域平面度确保,最后对甲板整体平面度保证,校正结束时对以上过程量进行检测,个别点未达要求再处理。

69.以上所述,仅是本发明的较佳实施例而已,不用于限制本发明,本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。