1.本发明涉及矿井煤自燃灾害防控方法领域,具体涉及一种易自燃煤层工作面停产期间采空区煤自燃防控方法。

背景技术:

2.煤炭我国目前最主要的能源,截至2020年,全国范围内仍有4700余处煤矿,其中受到煤自燃与瓦斯复合热动力灾害影响的矿井占比高达49%;加之随着煤炭采深的增加,矿井地质条件和煤层赋存条件复杂,高瓦斯、高地温使得煤层开采面临煤自燃等热动力灾害的严重威胁。

3.特别是在高瓦斯易自燃煤层开采过程中,由于工作面漏风,极易导致支架后方采空区的隐蔽区域形成煤自燃灾害,从而诱发采空区瓦斯爆炸等热动力灾害。尤其是当工作面因过断层、设备检修、节假日调休、回撤支架等需要长时间停产期间,由于采空区内易形成瓦斯积聚区域,同时采空区遗煤在漏风条件下极易氧化聚热最终引发煤自燃等事故,严重威胁易自燃煤层工作面停产期间的安全。

4.在采空区煤自燃灾害防控方法及技术方面,目前主要采用水、黄泥浆、惰性气体(n2、co2)、堵漏材料、阻化剂、三相泡沫、细水雾等。如cn110173294a公开了一种煤矿采空区隐蔽灾害治理方法,采用喷洒cacl2的水溶液和灌注惰性气体的方法,同时结合在采空区预埋管路的方式灌注n2和雾化的cacl2水溶液,最终使煤矿采空区不满足遗煤自燃和瓦斯爆炸的条件。上述发明采用阻化剂和惰气技术治理采空区隐蔽灾害,但未考虑采空区的半封闭漏风特性,以及工作面后方采空区不同区域顶板垮落和压实程度不同导致的靠近进回风巷道的两侧区域发生煤自燃灾害概率大、而处于工作面中部后方采空区形成煤自燃灾害可能性较小的分区域特征,最终导致在煤自燃灾害防控过程中应用技术针对性差、实施效率低。同时,现阶段应用液态二氧化碳治理采空区煤自燃灾害时易造成二氧化碳随风逸散,最终流入大气导致矿井碳排放量增大,不符合国家固废利用、碳减排的战略目标,因此如何实现电厂废弃烟气等co2惰性气体对煤自燃灾害的防控以及在地下空间的持久封存是未来现场研究与应用的重点。

技术实现要素:

5.本发明的目的是提供一种易自燃煤层工作面停产期间采空区煤自燃防控方法,针对工作面后方采空区不同区域煤自燃灾害危险程度的不同,有针对性地分区域采取悬挂混凝土帆布减少漏风、压注高保水烟气泡沫覆盖隔氧、压注冷却电厂烟气降温惰化、灌注膨胀固化泡沫充填堵漏、灌注轻质固化充填材料凝结加固等防控措施,可显著提升易自燃煤层工作面停产期间煤自燃等热动力灾害的防控效率。

6.为实现上述目的,本发明提供一种易自燃煤层工作面停产期间采空区煤自燃防控方法,具体步骤如下:

7.步骤1),沿采煤工作面的倾向方向,基于停产时的倾向长度将工作面等分为三个

区段,分别记为a1区段、a2区段和a3区段;其中a1区段靠近采煤工作面进风巷,a3区段靠近采煤工作面回风巷,a2区段为采煤工作面中间区域;

8.步骤2),在a1区段内进风隅角处悬挂混凝土帆布并经喷水、固化后形成一道挡风墙;再者,a1区段内每次间隔不超过5个支架,向支架后方采空区内施工形成一个压注高保水烟气泡沫和冷却电厂烟气的高位措施钻孔,钻孔垂直于工作面倾向,终孔位置设计在采空区的裂隙带内、与支架的水平距离为15-20米范围内;此外,利用a1区段内支架之间的空隙,垂直于工作面倾向、与支架底座呈45

°

向后方采空区内插入多根3-5米长的1寸钢管,将钢管作为封堵钻孔向支架后方压注膨胀固化泡沫;插入的2根钢管之间不超过2个支架;

9.步骤3),利用a2区段内支架之间的空隙,垂直于工作面倾向、与支架底座呈45

°

向后方采空区内插入多根3-5米长的1寸钢管,将钢管作为封堵钻孔向支架后方采空区破碎岩体内灌注轻质固化充填材料,形成封堵墙;插入的2根钢管之间不超过2个支架;

10.步骤4),在a3区段内的进风隅角区域提前预埋注惰气和注浆的4寸管路,并在a3区段内回风隅角处悬挂混凝土帆布并经喷水、固化后形成一道挡风墙;再者,在a3区段内每次间隔不超过5个支架,向支架后方采空区内施工形成一个压注高保水烟气泡沫和冷却电厂烟气的高位措施钻孔,钻孔垂直于工作面倾向、终孔位置需设计在采空区的裂隙带内、与支架的水平距离为15-20米范围内;此外,利用a3区段内支架之间的空隙,垂直于工作面倾向、与支架底座呈45

°

向后方采空区内插入多根3-5米长的1寸钢管,将钢管作为封堵钻孔向支架后方压注膨胀固化泡沫;插入的2根钢管之间不超过2个支架;

11.步骤5),悬挂阻燃风筒布对a1区段和a3区段内所有的支架进行包裹,减少采煤工作面向后方采空区漏风。

12.作为本发明一优选方案,所述步骤2)和步骤4)中混凝土帆布上织物层和下织物层均为高阻燃聚苯硫醚纤维,中间纤维丝层为阻燃防静电聚酯纤维,中间纤维丝层内填充的水泥为铝酸盐耐火水泥。

13.作为本发明一优选方案,步骤2)和步骤4)中所述高保水烟气泡沫和电厂烟气均为矿井专用空气冷却机处理过后的冷却低温烟气,处理得到的烟气温度低于25℃。

14.作为本发明一优选方案,步骤2)和步骤4)中所述高保水烟气泡沫由水、动物蛋白发泡剂、碳酸氢钠、水玻璃为原料,按72-86、1-3、8-15、5-10的质量比例,经一次性溶解、搅拌引入冷却电厂烟气混合充分后制备得到。其中,动物蛋白发泡剂以牛、马等蹄角的角蛋白为原料制备得到;高保水烟气泡沫的保水周期可达6个月以上,泡沫失水破裂后会释放出气泡被包裹的烟气co2实现对采空区的惰化,同时泡沫形成的高保水凝胶能够对遗煤进行永久性粘附隔氧。

15.作为本发明一优选方案,步骤2)和步骤4)中所述膨胀固化泡沫由水、普通硅酸盐水泥、羧甲基纤维素钠、碳酸氢钠、硫酸铝为原料,按35-40:45-50:2-5:3-5:5-10的质量比例,经一次性溶解、快速搅拌膨胀5-10min后制备得到。膨胀固化泡沫发泡倍数可达5倍,在压注充填过程中不放热、对松散煤岩粘结固化效果好,固化时间为10-30分钟。

16.作为本发明一优选方案,步骤3)中所述轻质固化充填材料由水、普通硅酸盐水泥、三级粉煤灰、陶粒、水玻璃为原料,按50-60:20-30:2-5:3-10:5-15的质量比例经一次性混合、快速搅拌3-5min后制备得到,轻质固化充填材料对破碎岩体的粘结固化时间为5-15分钟。

17.与现有技术相比,本发明具有如下有益效果:

18.1、本发明将易自燃煤层工作面按照停产期间煤自燃危险程度的不同,划分为a1、a2和a3三个灾害防控区段。由于a1和a3区域分别邻近进回风巷道,导致漏风量大、发生煤自燃灾害的可能性最高,因此采用悬挂混凝土帆布的方式构筑一道柔性抗压的永久挡风墙,可以有效减少由于矿压或顶板扰动作用导致的挡风墙压裂、二次漏风等问题;同时,混凝土帆布固化后强度大、密实性好,可有效阻挡采空区内部有毒有害气体向工作面的涌出。另外,针对a1和a3区段内支架后方采空区内顶板垮落不充分,导致后方采空区孔隙率大、漏风通道多的问题,为了降低这两个危险区段后方采空区内遗煤氧化聚热形成高温隐患的可能性,采取施工高位措施钻孔的方法向支架后方采空区15-20米范围内压注高保水烟气泡沫,通过泡沫的强扩散性和高保水性实现对采空区后方5-30m范围内遗煤长达6个月的润湿覆盖,泡沫失水破裂后会释放出气泡被包裹的烟气co2实现对采空区的惰化,同时泡沫形成的高保水凝胶能够对遗煤进行永久性粘附隔氧,杜绝遗煤氧化自燃引爆采空区瓦斯等热动力灾害的发生;此外,当支架后方采空区内出现煤自燃高温隐患时,亦可利用施工的高位措施钻孔大流量灌注冷却后的电厂烟气,对高温隐患快速冷却降温,消除煤自燃高温点。紧接着,为了阻止工作面风流通a1和a3区段内支架后方的裂隙向采空区漏风,采用插管形成封堵钻孔向支架后方压注无放热、不燃烧的膨胀固化泡沫,从而实现对支架后方3-5米范围内的漏风裂隙实现大范围、全区域的封堵。最终,对a1区段和a3区段内所有的支架采用悬挂阻燃风筒布进行包裹,从而彻底杜绝采空区漏风,从根本上消除a1和a3区段发生煤自燃灾害的可能性。

19.2、本发明提出的高保水烟气泡沫以电厂的废弃烟气为泡沫气源,不仅降低了传统矿井以氮气作为气源造成的制氮机成本高、泡沫应用成本高等问题,利用矿井专用空气冷却机对电厂烟气进行处理得到温度低于25℃的冷却低温烟气,作为惰气充填惰化采空区,能够实现采空区的降温与惰化,实现了矿井煤自燃灾害防控与井下采空区封存烟气中co2的双重作用与效果。此外,本发明提出以碳酸氢钠、水玻璃、动物蛋白发泡剂等为原材料作为高保水烟气泡沫的原材料,其中碳酸氢钠的加入显著降低了烟气中co2等主要酸性气体在气泡液膜中的溶解性,延缓了气泡的粗化与衰变等过程;同时,碳酸氢钠和水玻璃在泡沫的液膜中交联反应形成高保水的凝胶材料,实现了对水分的紧锁与烟气的长期包裹,且温度低于25℃的冷却低温烟气有助于降低泡沫液膜的热力学排液,增强高保水烟气泡沫的稳定性,将高保水烟气泡沫的保水时间延长至6个月以上,实现了对采空区遗煤的长时间覆盖与润湿,具有长期防控采空区煤自燃的作用与效果。

20.3、本发明提出对工作面停产期间分段防控采空区煤自燃灾害的方法,实现了对高风险区域与低风险区域的有效划分及分类高效防控。对高风险的a1和a3区段,采用施工高位措施钻孔与插管形成短钻孔相结合的方式,实现了这两个区域支架后方采空区5-30米范围内遗煤的完全润湿覆盖与高效隔氧,以及3-5米范围内漏风裂隙的完全封堵,在对两个区段内支架利用阻燃风筒布完全包裹后,从而彻底消除这两个危险区域后方采空区发生煤自燃灾害的可能性。此外,对于工作面停产期间发生热动力可能性较小的a2区段,通过a2区段内支架之间的空隙,垂直于工作面倾向、与支架底座呈45

°

向后方采空区内插入3-5米长的1寸钢管作为封堵钻孔,利用插入的钢管向支架后方采空区破碎岩体内灌注由水、普通硅酸盐水泥、三级粉煤灰、陶粒、水玻璃为原料制成的快速凝结的轻质固化充填材料,成本低、固

化时间快;采用低成本、快速固化的轻质固化充填材料对a2区段支架后方采空区的破碎岩石进行封堵与粘结加固,封堵此区域内细小的漏风裂隙;且应用轻质固化充填材料对支架的挤压力小,支架承受外载荷较小,可很好地保护支架。此外,由于充填材料中包含有轻质陶粒,其中陶粒具有极强的耐酸碱能力且孔隙率一般可以达到50-75%,待充填材料固化后可以形成孔隙率高、隔热好的隔离带,一旦a2区段采空区内出现煤自燃等热动力灾害,可有效隔绝热量向工作面的涌出,表现出优异的堵漏隔氧和高效隔热的效果。

21.4、本发明采用不同技术对风险程度不同的各区域进行分区治理,针对各区段煤自燃灾害的特点,采取多措施协同的针对性防控方法,可有效降低盲目施工钻孔、大范围采取高成本的材料所造成的人力、物力、资源的浪费与消耗,大大降低了煤矿井下煤自燃灾害防控的成本,显著提高了工作面停产期间煤自燃灾害防控的效率。同时,本发明利用混凝土帆布形成的柔性抗压永久挡风墙,以及膨胀固化泡沫和轻质固化充填材料形成的封堵墙等,可有效封锁采空区形成一个封闭的空间,将冷却电厂烟气等惰气限定在采空区内防止散失到空气中,可以达到持久惰化采空区、降低碳排放量的效果。

附图说明

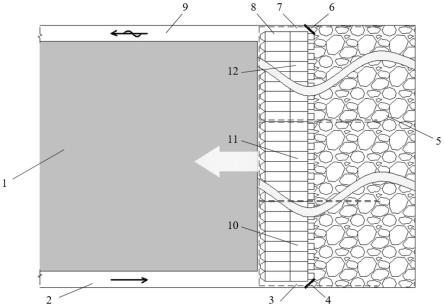

22.图1是本发明一种易自燃煤层工作面停产期间采空区煤自燃防控方法的危险区段划分示意图;

23.图中:1-采煤工作面;2-进风巷;3-进风隅角;4-混凝土帆布一;5-采空区;6-混凝土帆布二;7-回风隅角;8-支架;9-回风巷;10-a1区段;11-a2区段;12-a3区段。

具体实施方式

24.下面结合实施例及附图对本发明作进一步的说明。

25.实施背景:平煤某矿为高瓦斯易自燃矿井,所采的己

16-17

煤层属于低硫,低灰,高发热量,1/3焦煤,原煤灰分13-16%,水分1.53%、视密度1.36m3/t、属于己

16-17

煤层为易自燃煤层,发火期为1-3个月,煤层具有爆炸性,爆炸指数在32.32%。该煤层某综采工作面可采走向长度620m,倾斜宽126.3m,共布置93台液压支架。该采面采空区留有大量遗煤,同时工作面过断层期间推进速度较慢,采空区遗煤氧化蓄热充分。该工作面2020年12月16日停产,准备开始做出架空间,预计将停产45天直至封闭。该工作面停产时,回风隅角co浓度达到80ppm以上,且co浓度仍有继续增长上升的趋势,表明支架后方采空区内遗煤已经开始氧化形成聚热,如进一步发展可能会形成煤的氧化高温点,最终导致煤自燃、瓦斯爆炸等热动力灾害的发生。

26.为了高效防控该工作面采空区形成煤自燃灾害,该矿采用本发明提出的一种易自燃煤层工作面停产期间采空区煤自燃防控方法,具体步骤如下:

27.步骤1)如图1所示,该采煤工作面1沿倾向方向的宽度为126.3m,等分为3个区段,分别为42.1m,依据该工作面的支架8序号(#1至#93),分别将#1—#31共计30架支架8所在区域记为a1区段10、#32—#62共计30架支架8所在区域记为a2区段11,#63—#93共计30架支架8所在区域记为a3区段12。其中a1区段10靠近采煤工作面进风巷2,a3区段12靠近采煤工作面回风巷9,a2区段11为采煤工作面中间区域。在此基础上,根据采煤工作面三个区段后方采空区煤自燃灾害危险程度不同,采取针对性的煤自燃灾害预防与高效治理措施。

28.步骤2)在a1区段10内进风隅角3处悬挂混凝土帆布一4并经喷水、固化后形成一道具有柔性抗压效果的挡风墙;再者,a1区段10内每次间隔5个支架8,向支架8后方采空区5内施工形成一个压注高保水烟气泡沫和冷却电厂烟气的高位措施钻孔,钻孔垂直于工作面倾向、终孔位置需设计在采空区5的裂隙带内、与支架8的水平距离为18米范围内,a1区段10内共计施工6个高位措施钻孔;此外,利用a1区段10内支架8之间的空隙,每隔2个支架8,垂直于工作面倾向、与支架8底座呈45

°

向后方采空区5内插入5米长的1寸钢管,将钢管作为封堵钻孔向支架8后方压注无放热、不燃烧的膨胀固化泡沫,a1区段10内共计插管形成15个封堵钻孔。

29.步骤3),利用a2区段11内支架8之间的空隙,每隔2个支架8,垂直于工作面倾向、与支架8底座呈45

°

向后方采空区5内插入5米长的1寸钢管,将钢管作为封堵钻孔向支架8后方采空区5破碎岩体内灌注快速凝结的轻质固化充填材料,a2区段11内共计插管形成15个封堵钻孔。

30.步骤4),在a3区段12内的进风隅角3区域提前预埋注惰气和注浆的4寸管路,并在a3区段12内回风隅角7处悬挂混凝土帆布二6并经喷水、固化后形成一道具有柔性抗压效果的挡风墙;再者,在a3区段12内每次间隔5个支架8,向支架8后方采空区5内施工形成一个压注高保水烟气泡沫和冷却电厂烟气的高位措施钻孔,钻孔垂直于工作面倾向、终孔位置需设计在采空区5的裂隙带内、与支架8的水平距离为18米范围内,a3区段12内共计施工6个高位措施钻孔;此外,利用a3区段12内支架8之间的空隙,每隔2个支架8,垂直于工作面倾向、与支架底座呈45

°

向后方采空区5内插入5米长的1寸钢管,将钢管作为封堵钻孔向支架8后方压注无放热、不燃烧的膨胀固化泡沫,a3区段12内共计插管形成15个封堵钻孔。

31.步骤5),悬挂阻燃风筒布对a1区段10和a3区段12内所有的支架8进行包裹,以减少采煤工作面向后方采空区漏风;阻燃风筒布悬挂时要见底、见顶,需要从支架8的底端包裹至支架8前梁。

32.其中,步骤2)中所述混凝土帆布一4和步骤4)中所述混凝土帆布二6上织物层和下织物层均为高阻燃聚苯硫醚纤维,中间纤维丝层为阻燃防静电聚酯纤维,中间纤维丝层内填充的水泥为铝酸盐耐火水泥。

33.所述高保水烟气泡沫由水、动物蛋白发泡剂、碳酸氢钠、水玻璃为原料,按72、3、15、10的质量比例,经一次性溶解、搅拌引入冷却电厂烟气混合充分后制备得到。其中,动物蛋白发泡剂以牛蹄角的角蛋白为原料制备得到;高保水烟气泡沫的保水周期可达6个月以上,泡沫失水破裂后会释放出气泡被包裹的烟气co2实现对采空区的惰化,同时泡沫形成的高保水凝胶能够对遗煤进行永久性粘附隔氧。

34.所述膨胀固化泡沫由水、普通硅酸盐水泥、羧甲基纤维素钠、碳酸氢钠、硫酸铝为原料,按40:50:2:3:5的质量比例,经一次性溶解、快速搅拌膨胀5-10min后制备得到;膨胀固化泡沫发泡倍数可达5倍,在压注充填过程中不放热、对松散煤岩粘结固化效果好,固化时间为10-30分钟。

35.步骤3)中所述轻质固化充填材料由水、普通硅酸盐水泥、三级粉煤灰、陶粒、水玻璃为原料,按60:30:2:3:5的质量比例经一次性混合、快速搅拌3-5min后制备得到,轻质固化充填材料对破碎岩体的粘结固化时间为5-15分钟。

36.利用本发明提出的一种易自燃煤层工作面停产期间采空区煤自燃防控方法后,针

对工作面三个区段的煤自燃灾害特点,采取针对性的多措施协同防控方法,使得该易自燃煤层工作面回风隅角位置co浓度由80ppm下降至20ppm以下,最后始终稳定在0ppm,表明该工作面停产期间支架后方的采空区内遗煤氧化与高温隐患被有效地抑制,从而彻底消除了该工作面停产45天期间发生煤自燃灾害的可能性,最终顺利地将工作面的所有设备安全撤出,停产期间未发生任何的煤自燃等热动力灾害。

37.以上所述仅是本发明的优选实施方法,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。