1.本发明属于隧道支护技术领域,具体涉及一种穿越断层破碎带隧道支护结构及其施工方法。

背景技术:

2.我国在西部地区相继修建了大量的公路及铁路隧道。在西部地区,受地球板块运动影响,产生了许多地震带,同时也使该地区成为受挤压作用的显著区域,形成了无数断层破碎带。在这种不良地质条件下修建隧道,由于地震作用产生断层错动或者活动断层长期蠕滑错动引发地下结构发生破坏,使地下结构产生永久变形,对于穿越其中的隧道往往造成张拉、扭剪、弯曲破坏,严重者甚至会产生大幅度错台或整体坍塌。因此确保在断层破碎带中修建隧道及地下工程的安全显得尤为重要。

3.针对西部地区穿越断层破碎带的隧道安全稳定问题,需解决的关键技术问题主要包括:1、解决地震作用对隧道的震动破坏问题;2、克服地震作用产生的断层错动或者断层自身错动带来的张拉、剪切破坏问题。目前地下及隧道结构减震抗错动的措施主要有减震层设计、铰接设计、超挖设计,其中铰接设计方式要建造大面积环形错动台,对于隧道的建设成本和时间成本有着极高的要求,且该结构多应用在海底隧道中;减震层设计方式主要应用于初期支护中,通过在初支外设计相应的减震缓冲结构,从而提高隧道的缓冲吸能的能力和抗错动能力;超挖设计一般是以断层错动面发生永久变形为前提,根据断层可能最大位错量,对隧道断面尺寸进行扩大。鉴于此,当隧道穿越断层破碎带时亟需一种穿越断层破碎带时具有抗错动减震缓冲的隧道支护方式,对于增加隧道工程的稳定性和安全性,降低建成后交通运输安全风险,具有重要的现实意义。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种穿越断层破碎带隧道支护结构及其施工方法,以解决现有技术中的不足。

5.为了达到上述目的,本发明的目的是通过下述技术方案实现的:

6.一方面,提供一种穿越断层破碎带隧道支护结构,沿隧道断面从外到内依次设置有扫面泡沫混凝土层、第一防水层、泡沫混凝土外层、第二防水层、弹性减震垫层和泡沫混凝土内层,所述弹性减震垫层内并置有初支钢拱架,沿隧道周面间隔设置有径向贯穿隧道断面的预应力锚杆减震装置,相邻两榀所述初支钢拱架通过多个支架连接,所述预应力锚杆减震装置通过所述支架固定于所述初支钢拱架上,使所述预应力锚杆减震装置发挥作用并通过所述支架传递力到所述初支钢拱架上。

7.如所述穿越断层破碎带隧道支护结构,所述预应力锚杆减震装置包括锚杆和套装在所述锚杆上的托盘、弹簧和套管,所述锚杆一端固定于稳定围岩体中,另一端穿过并固定于所述支架上,所述托盘穿过所述锚杆紧贴围岩体,所述套管设于所述托盘和所述支架之间并套设于所述弹簧外,所述弹簧自然状态时的长度大于所述泡沫混凝土外层的厚度,所

述套管的长度小于所述泡沫混凝土外层的厚度。

8.如所述穿越断层破碎带隧道支护结构,所述支架的顶面位于所述弹性减震垫层和所述第二防水层的交界处。

9.如所述穿越断层破碎带隧道支护结构,所述支架为u型钢支架,所述 u型钢支架的两个端部分别焊接于所述初支钢拱架上。

10.如所述穿越断层破碎带隧道支护结构,位于两榀所述初支钢拱架之间的外侧设有槽钢拱架,用以连接相邻所述u型钢支架。

11.如所述穿越断层破碎带隧道支护结构,所述槽钢拱架采用大型号的第一槽钢和小型号的第二槽钢相互搭接形成,所述第一槽钢和所述第二槽钢的两端均设有长孔。

12.如所述穿越断层破碎带隧道支护结构,所述弹性减震垫层采用柔性合成材料或大阻尼柔性材料,柔性合成材料包括固态合成橡胶,大阻尼柔性材料包括液状沥青系、液状橡胶系。

13.另一方面,提供一种穿越断层破碎带隧道支护结构施工方法,实施上述穿越断层破碎带隧道支护结构,包括:

14.s1、安装初支钢拱架,沿围岩拱顶至边墙拱脚均匀位置按设计深度打孔,随后安装预应力锚杆减震装置,固定好锚杆位置后进行注浆工序,待浆体达到一定设计强度值时,将托盘拧入锚杆并上紧,使托盘与围岩墙面紧密接触;

15.s2、利用泡沫混凝土对围岩墙面进行扫面,使扫面泡沫混凝土层刚好覆盖托盘,在扫面泡沫混凝土层的表层安装第一防水层,使第一防水层与扫面泡沫混凝土层紧密接触;

16.s3、将弹簧套装在锚杆的外露端,弹簧一侧紧贴托盘,随后在弹簧外套装套管,最后在锚杆的外露端安装螺母和垫片,螺母拧至与弹簧接触为止;

17.s4、从两榀初支钢拱架之间放入u型钢支架,使锚杆的外露端穿过u 型钢支架的顶部开孔,固定好位置后,将u型钢支架的两脚处垫板分别与两榀初支钢拱架的外侧面进行焊接固定,再拧紧螺母与u型钢支架接触固定;

18.s5、按照槽钢设计的位置和长度,利用槽钢拱架连接相邻u型钢支架;

19.s6、在第一防水层和u型钢支架外侧的长度范围内喷射泡沫混凝土外层,待泡沫混凝土外层达到设计强度之后,在u型钢支架外侧安装第二防水层,并且保证第二防水层紧贴泡沫混凝土外层的表面;随后,在u型钢支架的长度范围内铺设弹性减震垫层;最后,在初支钢拱架的厚度范围内喷射泡沫混凝土内层,将初支钢拱架全部覆盖。

20.如所述穿越断层破碎带隧道支护结构施工方法,所述套管的长度小于所述泡沫混凝土外层的厚度大约2cm。

21.如所述穿越断层破碎带隧道支护结构施工方法,s4中,u型钢支架的安装数量为偶数;s5中,首先,将相邻的两个u型钢支架分为一组,用第一槽钢连接每一组的两个u型钢支架,使两个从u型钢支架穿出的锚杆的外露端分别穿过第一槽钢两端的长孔,再利用螺母拧紧固定;其次,将相邻两组u型钢支架临近侧的两个u型钢支架连接处的螺母拧下,随后安装第二槽钢,将临近侧u型钢支架穿出的锚杆体的外露端依次穿过第一槽钢、第二槽钢的长孔,然后再将拧下的螺母重新安装固定好;最后,按照上述施工流程完成环向的槽钢拱架的安装,完成之后对螺母进行拧紧检查,安装过程中使锚杆的外露端从长孔的中间位置穿出。

22.本发明技术方案的有益效果是:

23.1、本发明通过设计缓冲减震层来达到抗错动减震缓冲等效果,同时辅以相应的施工方法,对本发明的现场施工起到一定的指导作用,减震结构简单可以在场外提前预制,用于在现场施工也较为方便快捷,与一些现有的复杂技术和相关材料设备相比其经济成本较低;

24.2、本发明提出的预应力锚杆减震装置可以提供预应力加强对围岩的锚固力,在地震或断层错动下,高强弹簧产生变形,可以在一定程度上起到减震作用,进一步的,u型钢支架卡揽处相互交错的弧形钢会发生相对滑动,实现第二级协同变形,提高了断层破碎带隧道支护结构的抗震性能;

25.3、u型钢支架的两个支点分别固定在相邻的两榀拱架上,将预应力支护结构上的力分散到相邻的两榀拱架上,改善了结构的受力状况,提高了整个结构的整体性;利用第一槽钢和第二槽钢相互搭接,形成第二层槽钢拱架,提高了支护结构的支护能力;槽钢相互搭接处采用长孔的设计,不仅便于安装,在受压时也能够提供一个微小的错动变形,提供缓冲吸能作用;

26.4、缓冲层的设计通过泡沫混凝土和弹性减震垫层的组合,且与减震结构之间相匹配的位置关系和喷射厚度设计,能够有效提高抗错动减震效果;第一防水层和第二防水层的设计,能够防止围岩水分渗入,对金属结构起到防止锈蚀的作用,从而防止支护结构强度因锈蚀而降低造成破坏。

附图说明

27.为进一步说明本发明的上述目的、结构特点和效果,以下将结合附图对本发明进行详细的描述。

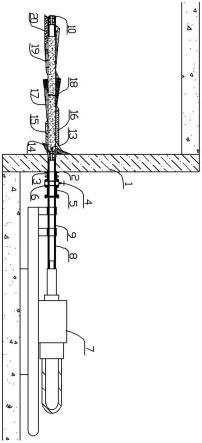

28.图1为本发明较佳实施例隧道断面图;

29.图2为本发明较佳实施例局部立体三维图;

30.图3为本发明较佳实施例预应力锚杆减震装置剖面图;

31.图4为本发明较佳实施例预应力锚杆减震装置与u型钢支架连接示意图;

32.图5为本发明较佳实施例槽钢拱架搭接示意图;

33.图中:1、扫面泡沫混凝土层;2、第一防水层;3、泡沫混凝土外层; 4、第二防水层;5、弹性减震垫层;6、泡沫混凝土内层;7、初支钢拱架; 8、预应力锚杆减震装置;8-1、锚杆;8-2、托盘;8-3、弹簧;8-4、套管; 8-5、第一螺母;8-6、垫片;8-7、第二螺母;9、支架;10、卡揽;11、槽钢拱架;11-1、第一槽钢;11-2、第二槽钢;11-3、长孔。

具体实施方式

34.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

35.参看图1、图2所示,本发明穿越断层破碎带隧道支护结构沿隧道断面从外到内依次设置有扫面泡沫混凝土层1、第一防水层2、泡沫混凝土外层3、第二防水层4、弹性减震垫层5和泡沫混凝土内层6,弹性减震垫层 5内并置有初支钢拱架7,沿隧道周面间隔设置有径向贯穿隧道断面的预应力锚杆减震装置8,相邻两榀初支钢拱架7通过多个支架9连接,预应力锚杆减震装置8通过支架9固定于初支钢拱架7上,使预应力锚杆减震装置8发挥作用并通过支架9传递力到初支钢拱架7上。

36.参看图3、图4所示,在较佳实施例中,预应力锚杆减震装置8包括锚杆8-1和套装在锚杆8-1上的托盘8-2、弹簧8-3(高强度材质)和套管 8-4,锚杆8-1一端固定于稳定围岩体中,另一端穿过并固定于支架9上,带有中心孔的托盘8-2穿过锚杆8-1紧贴围岩体,依次安装弹簧8-3、套管8-4、第一螺母8-5(高强度材质)和垫片8-6,套管8-4设于托盘8-2 和支架9之间并套设于弹簧8-3外,弹簧8-3自然状态时的长度大于泡沫混凝土外层3的厚度,套管8-4的长度小于泡沫混凝土外层3的厚度(优选为2cm左右)。本案中的套管8-4优选采用pvc管。

37.支架9通过自身的结构兼具有缓冲吸能传力的功能,相比较于初支钢拱架7和锚杆8-1的支护作用要小一点,但发挥着连接传力缓冲的功能。

38.支架9的顶面位于弹性减震垫层5和第二防水层4的交界处。

39.继续参看图4所示,较佳实施例中,支架9为u型钢支架,u型钢支架的两个端部分别焊接于初支钢拱架7上,u型钢支架将相邻的两榀钢拱架连接后提高了整体连接效果。进一步地,u型钢支架由三段弧形钢依次通过卡揽10固定连接,更进一步地,u型钢支架卡揽10处相互交错的弧形钢会发生相对滑动,实现第二级协同变形,提高了断层破碎带隧道支护结构的抗震性能。u型钢支架预先在支架顶端开孔,且开孔直径大于锚杆 8-1直径,锚杆8-1的外露端穿过u型钢支架开孔,两侧利用第一螺母8-5 和第二螺母8-7(高强度材质)固定连接。

40.位于两榀初支钢拱架7之间的外侧设有槽钢拱架11,用以连接相邻u 型钢支架。具体地,参看图5所示,槽钢拱架11采用大型号的第一槽钢 11-1和小型号的第二槽钢11-2相互搭接形成,第一槽钢11-1和第二槽钢 11-2的两端均设有长孔11-3。具体地,槽钢根据设计采用两种不同型号的槽钢,保证型号小的第二槽钢11-2可以搭接在型号大的第一槽钢11-1的内径中,利用第二螺母8-7固定连接。根据设计对槽钢进行一定的弯曲,符合相邻u型钢支架的外圈连接弧度,在槽钢两端按照相邻u型钢支架的间距确定好开孔位置,按照锚杆8-1直径开长孔,孔的形状优选为腰型孔,腰型孔的宽度大于锚杆8-1直径,腰型孔的中部长方形的长度为预留一个位移长度,可选择100mm。

41.弹性减震垫层5采用柔性合成材料或大阻尼柔性材料,柔性合成材料包括固态合成橡胶等,大阻尼柔性材料包括液状沥青系、液状橡胶系等。

42.施工时,具体包括以下步骤:

43.s1、按照施工设计,隧道的初支钢拱架7安装完成之后,沿围岩拱顶至边墙拱脚均匀位置按设计深度打孔,随后安装预应力锚杆减震装置,固定好锚杆8-1位置后进行注浆工序,完成注浆之后待浆体达到一定设计强度值时,将托盘8-2拧入锚杆8-1并上紧,使托盘8-2与围岩墙面紧密接触。

44.s2、利用泡沫混凝土对围岩墙面进行扫面,并且使扫面泡沫混凝土层 1刚好覆盖托盘8-2,进一步在扫面泡沫混凝土层1表层安装第一防水层2,使第一防水层2与扫面泡沫混凝土层1紧密接触。

45.s3、将高强度的弹簧8-3套装在锚杆8-1外露端,高强度的弹簧8-3 一侧紧贴托盘8-2,且高强度的弹簧8-3自然状态长度应大于泡沫混凝土外层3的厚度,随后在高强度的弹簧8-3外套装套管8-4(pvc管),且套管8-4的长度应小于泡沫混凝土外层3的厚度2cm左右,最后在锚杆8-1 外露端安装第一螺母8-5和垫片8-6,第一螺母8-5拧至与高强度的弹簧 8-3接触为止。

46.s4、从两榀初支钢拱架7之间放入u型钢支架使外露的锚杆8-1穿过 u型钢支架的顶部开孔,固定好位置后,将u型钢支架的两脚处垫板分别与两榀初支钢拱架7的外侧面进行焊接固定,并且保证u型钢支架的设计安装数量为偶数,再将第一螺母8-5拧紧与u型钢支架接触固定。

47.s5、按照槽钢设计的位置和长度,提前预制好不同型号和不同长度的槽钢,利用槽钢连接相邻u型钢支架:首先,将相邻的两个u型钢支架分为一组,用第一槽钢11-1连接每一组的两个u型钢支架,使两个u型钢支架孔穿出的锚杆8-1外露端分别穿过第一槽钢11-1两侧的长孔11-3,再利用第二螺母8-7拧紧固定;其次,将相邻两组u型钢支架临近侧的两个 u型钢支架连接处的第二螺母8-7拧下,随后安装第二槽钢11-2,将临近侧u型钢支架穿出的锚杆8-1外露端依次穿过第一槽钢11-1、第二槽钢 11-2的长孔11-3,然后再将拧下的第二螺母8-7重新安装固定好;最后,按照该施工流程完成环向的槽钢拱架11的安装,并且完成之后需要对第二螺母8-7进行拧紧检查,安装过程中需要尽可能使锚杆8-1外露端从长孔 11-3的中间位置穿出。

48.s6、在第一防水层2和u型钢支架外侧的长度范围内喷射泡沫混凝土外层3,待外侧泡沫混凝土外层3达到设计强度之后,在u型钢支架外侧安装第二防水层4,并且保证第二防水层4紧贴泡沫混凝土外层3的表面;随后,在u型钢支架的长度范围内铺设弹性减震垫层5;最后,在初支钢拱架7的厚度范围内喷射泡沫混凝土内层6,将初支钢拱架7全部覆盖。

49.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。