1.本发明涉及电池领域,具体涉及隔膜和包含该隔膜的电池。

背景技术:

2.随着便携式移动办公设备的不断发展,人们对其使用环境的要求也变得越来越苛刻,这就要求便携式移动办公设备的电池具备较高的性能,其中最重要的就是需要同时兼顾常温循环性能和高温循环性能,尤其是窄长型电池往往不能兼顾常温循环性能和高温循环性能。对于窄长型的电池,由于其尺寸原因,长度方向上两边缘的距离较长,在长度方向上电解液分布均匀性较差,尤其是卷芯边缘部分在充放电过程中极化和副反应较多,需要大量消耗电解液,导致该位置电解液干涸较快,在长循环过程中随着正负极的膨胀,加之贫液状态会导致极片边缘界面粘接变差甚至开裂,在负极动力学不足的情况下,最终引发边缘析锂、电芯顶底部鼓包。

3.因此,改善窄长型锂离子电池边缘析锂及电芯顶底部鼓包的问题使其能兼顾常温循环性能与高温循环性能是非常重要的。

技术实现要素:

4.本发明的目的在于克服窄长型锂离子电池边缘析锂及电芯顶底部鼓包的问题,提供一种隔膜以及包含该隔膜的电池。本发明的隔膜能够充分解决电池循环后期极片边缘电解液干涸的问题,有效改善界面,解决边缘析锂及电芯顶底部鼓包的问题,实现常温循环性能与高温循环性能兼顾,从而提高电池的综合性能。

5.本发明第一方面提供了一种隔膜,所述隔膜包括基底隔膜和涂覆于所述基底隔膜一侧或两侧表面的第一涂层,所述第一涂层位于所述基底隔膜沿长度方向上的两侧边缘,所述第一涂层为多孔粘性材料。

6.本发明第二方面提供了一种电池,所述电池包括本发明第一方面所述的隔膜。

7.通过上述技术方案,本发明与现有技术相比至少具有以下优势:本发明的隔膜在两侧边缘位置涂覆具有储液功能的多孔粘性材料,能够储存电解液,解决电池在循环后期极片边缘电解液干涸的问题;并且所述多孔粘性材料具有粘接功能,能够进一步加强极片与隔膜上第一涂层的粘接性,有效改善界面,解决边缘析锂的问题,实现常温循环性能与高温循环性能兼顾,从而提高电池的综合性能。

8.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

附图说明

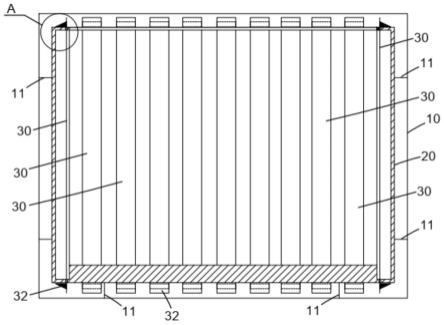

9.图1所示为本发明一实例中所述隔膜的示意图,其中图1(a)为所述隔膜的俯视图,

图1(b)和图1(c)为所述隔膜的截面图。

10.图2所示为本发明中一实例中所述隔膜的第一涂层的厚度示意图。

11.图3所示为现有技术电池中正极片、负极片和隔膜的叠放位置示意图。

12.图4所示为本发明一实例中隔膜与极片相对位置示意图。

13.图5所示为本发明一实例中隔膜与极片相对位置示意图。

14.图6所示为本发明一实例的电池中正极、隔膜以及负极示意图。

15.图7所示为本发明一具体实施方式的电池中正极、隔膜以及负极示意图。

16.图8所示为本发明一实例中电池正极片宽度与隔膜宽度示意图。

具体实施方式

17.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

18.本发明提供了一种隔膜,所述隔膜可以包括基底隔膜和涂覆于所述基底隔膜一侧或两侧表面的第一涂层,所述第一涂层位于所述基底隔膜沿长度方向上的两侧边缘,所述第一涂层可以为多孔粘性材料。

19.在本发明中,所述“基底隔膜”是指本领域常规使用的隔膜,包括隔膜基底以及涂覆于所述隔膜基底一侧或两侧表面的涂覆层。所述“长度方向”是指沿基底隔膜的长边方向。

20.如图1所示为本发明一实例中所述隔膜的示意图,图1(a)为所述隔膜的俯视图,所述隔膜1包括基底隔膜11和涂覆于所述基底隔膜11沿长度方向上的两个边缘上的第一涂层12。图1(b)和图1(c)为所述隔膜的截面图,在图1(b)中,所述第一涂层12涂覆于所述基底隔膜11两侧表面;在图1(c)中,所述第一涂层12涂覆于所述基底隔膜11一侧表面。

21.所述多孔粘性材料可以包括多孔颗粒、粘接剂和增稠剂。

22.所述多孔颗粒可以选自无机多孔颗粒和有机多孔颗粒中的至少一种。

23.所述无机多孔颗粒可以包括氧化铝、氧化镁、氧化硅、二氧化钛、二氧化锆、氧化锌、硫酸钡、氮化硼、氮化铝、氮化镁、二氧化锡、氢氧化镁、勃姆石和碳酸钙。

24.所述有机多孔颗粒可以包括聚氯乙烯树脂、氯乙烯-偏二氯乙烯共聚树脂、氯乙烯-醋酸乙烯共聚树脂、聚偏氟乙烯和聚甲基丙烯酸甲酯。

25.所述粘接剂可以选自丁苯橡胶、苯丙乳液、丙烯酸乳液、聚丙烯酸乙酯、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、乙烯-醋酸乙烯共聚物、聚醋酸乙烯酯和聚氨酯中的至少一种。

26.所述增稠剂可以选自羧甲基纤维素钠、羧甲基纤维素锂和聚偏氟乙烯中的至少一种。

27.以所述多孔粘性材料的总重量为基准,所述多孔颗粒的含量可以为40-80重量%(例如40重量%、45重量%、50重量%、55重量%、60重量%、65重量%、70重量%、75重量%或80重量%),所述增稠剂的含量可以为15-45重量%(例如45重量%、40重量%、35重量%、30重量%、25重量%、20重量%或15重量%),所述粘接剂的含量可以为1-15重量%(例如15重量%、14重量%、13重量%、12重量%、11重量%、10重量%、9重量%、8重量%、7重量%、6重量%、5重量%、4重量%、3重量%、2重量%或1重量%)。

28.在一实例中,以所述多孔粘性材料的总重量为基准,所述多孔颗粒的含量为50-70重量%,所述增稠剂的含量为20-40重量%,所述粘接剂的含量为3-10重量%。

29.所述多孔粘性材料的孔隙率可以为30%-70%,例如30%、35%、40%、45%、50%、55%、60%、65%或70%。

30.在一实例中,所述多孔粘性材料的孔隙率为40%-60%。

31.所述无机多孔颗粒的中值粒径d

50

满足:0.3μm≤d

50

≤4.5μm,例如d

50

等于0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm、2μm、2.1μm、2.2μm、2.3μm、2.4μm、2.5μm、2.6μm、2.7μm、2.8μm、2.9μm、3μm、3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm、3.9μm、4μm、4.1μm、4.2μm、4.3μm、4.4μm或4.5μm。

32.在一实例中,所述无机多孔颗粒的中值粒径d

50

满足:0.5μm≤d

50

≤1.5μm。

33.所述隔膜相对的两侧a侧和b侧表面均设置有所述第一涂层。

34.所述a侧表面的所述第一涂层的厚度可以不小于所述b侧表面的第一涂层的厚度。

35.如图2所示为本发明一实例中所述隔膜的第一涂层的厚度示意图,其中图2(a)为a侧第一涂层厚度大于b侧第一涂层厚度的情况;图2(b)为a侧第一涂层厚度等于b侧第一涂层厚度的情况。所述隔膜1相对的两侧a侧和b侧表面均设置有第一涂层,其中,所述a侧对应第一涂层12a,所述b侧对应第一涂层12b,所述a侧表面的第一涂层12a的厚度可以大于所述b侧表面的第一涂层12b的厚度,也可以等于所述b侧表面的第一涂层12b的厚度。例如,如图2(a)所示,所述a侧表面的第一涂层12a的厚度da大于所述b侧表面的第一涂层12b的厚度db;又例如,如图2(b)所示,所述a侧表面的第一涂层12a的厚度da等于所述b侧表面的第一涂层12b的厚度db。

36.所述a侧表面的第一涂层可以不与极片覆盖区重叠。

37.所述b侧表面的第一涂层可以与极片覆盖区重叠。

38.在一具体实施方式中,所述隔膜的a侧表面与正极片相对应,所述隔膜的b侧表面与负极片相对应。

39.电池一般由正极片、隔膜和负极片叠片或者卷绕制成,通常情况下,如图3所示为现有技术电池中正极片、负极片和隔膜的叠放位置示意图,为了使负极片3能够完全容纳相应正极片2上脱出的锂离子,负极片3在长度方向以及宽度方向上的尺寸均大于与其相对应的正极片2,并且为了使得电池具有更加优异的安全性能,设置在正极片2与负极片3之间的隔膜1,其在长度方向以及宽度方向上的尺寸均大于其分隔的正极片2和负极片3,因此,电池在叠芯或者卷芯的边缘部分厚度存在差异,这就导致了电池在充放电过程中极化和副反应较多,加剧了叠芯或者卷芯的边缘周围电解液的消耗,进一步导致叠芯或者卷芯的边缘粘接性变差甚至开裂,最终引发边缘析锂、电池顶底部鼓包。

40.下面以所述隔膜的a侧表面与正极片相对应,所述隔膜的b侧表面与负极片相对应为例,说明本发明的隔膜的有益效果。

41.本发明的发明人发现,当极片覆盖区(也就是正极片)不与所述a侧表面的第一涂层重叠时(如图4所示为本发明一实例中隔膜与极片相对位置示意图,图中,所述a侧表面的第一涂层12a未与正极片2重叠),所述正极片2落在a侧表面的位于所述隔膜两个长边边缘的第一涂层12a之间,所述第一涂层12a为多孔粘性材料,所述多孔粘性材料具有吸液功能

以及隔离功能,不仅能够储存电解液,充分解决循环后期极片边缘电解液干涸所述造成的析锂问题,并且所述第一涂层12a能够更好地改善因隔膜收缩而引起的正负极接触所造成的短路问题;当极片覆盖区(也就是负极片)与所述b侧表面的第一涂层重叠时(如图4所示为本发明一实例中隔膜与极片相对位置示意图,图中,所述b侧表面的第一涂层12b与负极片3重叠),所述负极片3与b侧表面的位于所述隔膜两个长边边缘的第一涂层12b部分接触,所述第一涂层12b为多孔粘性材料,所述多孔粘性材料具有吸液功能和粘接功能,能够储存电解液,以及加强负极片边缘与b侧表面第一涂层12b的粘接性,有效改善界面,充分解决边缘析锂问题。

42.在一实例中,所述a侧表面的第一涂层不与极片覆盖区重叠。

43.在一实例中,所述b侧表面的第一涂层与极片覆盖区重叠。

44.所述隔膜a侧表面的第一涂层与极片覆盖区重叠可以分为两种情况,一是所述隔膜a侧表面的第一涂层与极片覆盖区相接触,二是所述隔膜a侧表面的第一涂层与极片覆盖区不接触。

45.下面仍以所述隔膜的a侧表面与正极片相对应,所述隔膜的b侧表面与负极片相对应为例,说明上述两种情况。

46.例如,如图4所示,所述隔膜a侧表面的第一涂层与极片覆盖区不接触。

47.又例如,如图5(a)所示为本发明一实例中隔膜与极片相对位置示意图,所述隔膜a侧表面的第一涂层与极片覆盖区相接触。

48.所述a侧表面第一涂层的涂覆宽度可以为0.1-5mm,例如0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm。

49.在一实例中,所述a侧表面第一涂层的涂覆宽度为0.3-2.5mm。

50.在一实例中,所述a侧表面第一涂层的涂覆宽度为0.5-2mm。

51.所述b侧表面第一涂层的涂覆宽度可以为0.1-5mm,例如0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm。

52.在一实例中,所述b侧表面第一涂层的涂覆宽度为0.3-2.5mm。

53.在一实例中,所述b侧表面第一涂层的涂覆宽度为0.5-2mm。

54.在本发明中,所述第一涂层的涂覆宽度是指单侧的涂覆宽度。

55.设所述隔膜的宽度-所述正极片的宽度=a,可以理解的是,所述a侧表面第一涂层的涂覆宽度≤a/2,所述b侧表面第一涂层的涂覆宽度≤a/2,也就是说,所述a侧表面所述第一涂层的涂覆宽度=a/2-b,所述b侧表面所述第一涂层的涂覆宽度=a/2-c,其中b和c为非负实数。

56.其中,b=0.1mm-5mm;c=0.1mm-5mm。

57.优选地,b=0.5mm-1mm;c=0.5mm-1mm。

58.在本发明中,所述a侧表面第一涂层的涂覆宽度与b侧表面第一涂层的涂覆宽度可以相同也可以不同。所述a侧表面第一涂层的涂覆宽度与b侧表面第一涂层的涂覆宽度具体取决于其相对应的极片覆盖区。例如,如图5所示为本发明一实例中隔膜与极片位置示意图,其中,图5(a)中所述隔膜1的a侧表面的第一涂层的涂覆宽度比b侧表面第一涂层的涂覆

宽度大;图5(b)中所述隔膜1的a侧表面的第一涂层的涂覆宽度比b侧表面第一涂层的涂覆宽度小。

59.本发明的隔膜在两侧边缘位置涂覆具有储液功能的多孔粘性材料,能够储存电解液,解决电池在循环后期极片边缘电解液干涸的问题;并且所述多孔粘性材料具有粘接功能,能够进一步加强极片与隔膜上第一涂层的粘接性,有效改善界面,解决边缘析锂的问题。

60.本发明第二方面提供了一种电池,所述电池包括正极片、负极片和隔膜,所述隔膜为本发明第一方面所述的隔膜。

61.所述隔膜的a侧表面可以与所述正极片相对应。

62.所述隔膜的b侧表面可以与负极片相对应。

63.如前所述,通常情况下,电池的隔膜在长度方向以及宽度方向上的尺寸均大于其所分隔的正极片和负极片。本发明的发明人发现,当隔膜的a侧表面与正极片相对应,隔膜的b侧表面与负极片相对应时,所述电池具有较好的安全性能以及电化学性能。

64.其原因可能在于:当隔膜的a侧表面与正极片相对应,隔膜的b侧表面与负极片相对应时,例如,如图6所示为本发明一实例的电池中正极、隔膜以及负极示意图,隔膜1的a侧表面的第一涂层12a与正极片2相对,隔膜1的b侧表面的第一涂层12b与负极片3相对,由于a侧表面的第一涂层12a不与极片覆盖区重叠,b侧表面的第一涂层12b与极片覆盖区重叠,即正极片2与其上下两个表面相邻的隔膜1的第一涂层12a不重叠,而负极片3与其上下两个表面相邻的隔膜1的第一涂层12b重叠,这就使得正极片2落入其上下两个表面的隔膜基底隔膜11与其左右两侧的第一涂层12a所形成的区域内,而负极片3的边缘与其相邻的第一涂层12b相接触。所述第一涂层12a和12b均为多孔粘性材料,所述多孔粘性材料具有吸液功能、粘接功能以及隔离功能,能够储存电解液、加强极片边缘与第一涂层的粘接性以及隔离正极片和负极片。对于正极片2来说,其处于上下两个表面的隔膜基底隔膜11与左右两侧的第一涂层12a所形成的区域内,其左右两侧的第一涂层12a具有吸液功能能够用于储存电解液,能够充分解决循环后期正极片边缘电解液干涸而造成的析锂问题;并且,其左右两侧的第一涂层12a具有隔离功能,能够有效地隔离正极片与负极片,解决由于正极片与负极片接触短路而导致的安全问题,提高电池的热箱试验通过率。对于负极片3来说,其边缘与其相邻的第一涂层12b相接触,由于第一涂层12b具有吸液功能能够用于储存电解液,能够充分解决循环后期负极片边缘电解液干涸而造成的析锂问题;第一涂层12b具有粘接性能,能够加强负极极片边缘与第一涂层12b的粘接性,有效改善界面,充分解决边缘析锂问题;并且在电池受到外力挤压时,会使得正极片2左右两侧的第一涂层12a受力向内侧挤压,直至正极片2上下两个表面相邻的隔膜1同侧边缘的上下第一涂层12a形成闭合空间,进一步提高了电池的安全性能。

65.在一实例中,所述隔膜的a侧表面与所述正极片相对应,所述隔膜的b侧表面与负极片相对应。

66.所述a侧表面的第一涂层的厚度可以占所述正极片的厚度的10%-75%,例如10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%或75%。

67.在一实例中,所述a侧表面的第一涂层的厚度可以占所述正极片的厚度的25%-50%。

68.所述b侧表面的第一涂层的厚度可以占所述负极片的厚度的10%-75%,例如10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%或75%。

69.在一实例中,所述b侧表面的第一涂层的厚度占所述负极片的厚度的25%-50%。

70.本发明的发明人发现,所述电池的隔膜上的第一涂层设置在所述隔膜上未与所述正极片重叠部分的边缘,这样不仅能够提高极片边缘的储液能力,还不损失电池的能量密度。

71.在本发明一具体实施方式中,所述负极片、所述隔膜和所述正极片依次叠放,与所述正极片相邻的所述隔膜的第一涂层在所述正极片两侧闭合,与所述负极片相邻的所述隔膜的第一涂层在所述负极片两侧不闭合。

72.例如,如图7所示为本发明一具体实施方式的电池中正极、隔膜以及负极示意图,其中,所述隔膜1、正极片2、隔膜1、负极片3和隔膜1依次叠放,与所述正极片2相邻的上下两个表面的隔膜1的第一涂层12a在所述正极片2左右两侧闭合,与所述负极片3相邻的上下两个表面的隔膜1的第一涂层12b在所述负极片3左右两侧不闭合。

73.所述正极片与所述隔膜a侧表面的第一涂层不重叠,且所述正极片的宽度与所述隔膜a侧表面第一涂层的总宽度之和不大于所述隔膜的宽度。

74.在本发明中,所述正极片的宽度与所述隔膜a侧表面第一涂层的总宽度之和可以小于所述隔膜的宽度,也可以等于所述隔膜的宽度。如图8所示为本发明一实例中电池正极片宽度与隔膜宽度示意图,例如,在图8(a)中,所述正极片的宽度l2与所述隔膜a侧表面第一涂层12a的总宽度2

×

l

12a

之和(l2 2

×

l

12a

)小于所述隔膜的宽度l1;又例如,在图8(b)中,所述正极片的宽度l2与所述隔膜a侧表面第一涂层12a的总宽度2

×

l

12a

之和(l2 2

×

l

12a

)等于所述隔膜的宽度l1。

75.所述电池除隔膜以外的组件(例如正极片、负极片、电解液等)均可以为本领域常规的选择。

76.所述电池的组装方式均可以按照本领域常规的方式进行。

77.本发明的电池能够在不影响能量密度的前提下,解决了循环后期极片边缘由于电解液干涸所造成的析锂问题;解决了隔膜与负极片边缘粘结性差的问题,改善了界面性能,实现常温循环性能与高温循环性能兼顾;解决了由于正负极之间短路而导致的安全问题,提高了电池的热箱测试通过率;有效改善了由于极片边缘厚度差而导致的电池边缘粘接性不良的问题。

78.以下将通过实施例对本发明进行详细描述。本发明所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

79.在以下实例中,在没有特别说明的情况下,所用的材料均为商购的分析纯。

80.以下i组实施例用于说明本发明的隔膜。

81.实施例i1

82.按照以下步骤制备隔膜:

83.(1)多孔粘性材料浆料的制备:将氧化铝(d50为1μm)、聚偏氟乙烯和丁苯橡胶按照质量比为65:30:5混合均匀,加入n-甲基吡咯烷酮,其中固含量为30%,搅拌均匀,过100目筛;

84.(2)基底隔膜选用市售的隔膜[基底为聚乙烯膜,厚度为5μm;基底一侧表面涂覆有pvdf胶层,厚度为2μm,基底另一侧表面涂覆有含有pvdf和陶瓷颗粒的混合层(其中pvdf与陶瓷颗粒的质量比为3:2),厚度为2μm],将步骤(1)得到的多孔粘性材料浆料涂覆于所述基底隔膜两侧a侧和b侧的边缘,烘干;

[0085]

得到隔膜,其中,所述隔膜的宽度为129mm,所述多孔粘性材料的孔隙率为50%,所述a侧表面第一涂层的涂覆宽度为4.5mm,所述b侧表面第一涂层的涂覆宽度为4.5mm,a侧表面第一涂层的厚度为60μm,b侧表面第一涂层的厚度为60μm。

[0086]

实施例i2

[0087]

本组实施例参照实施例i1的步骤进行,所不同的是,改变多孔粘性材料,具体地:

[0088]

实施例i2a中,多孔粘性材料浆料的制备:将氧化镁(d50为0.5μm)、聚偏氟乙烯和丁苯橡胶按照质量比为50:40:10混合均匀,加入n-甲基吡咯烷酮,其中固含量为30%,搅拌均匀,过100目筛,所得多孔粘性材料的孔隙率为40%;

[0089]

实施例i2b中,多孔粘性材料浆料的制备:将勃姆石(d50为1.5μm)、聚偏氟乙烯和丁苯橡胶按照质量比为50:40:10混合均匀,加入n-甲基吡咯烷酮,其中固含量为30%,搅拌均匀,过100目筛,所得多孔粘性材料的孔隙率为60%;

[0090]

实施例i2c中,多孔粘性材料浆料的制备:将聚偏氟乙烯、羧甲基纤维素钠和丁苯橡胶按照质量比为65:30:5混合均匀,加入n-甲基吡咯烷酮,其中固含量为30%,搅拌均匀,过100目筛,所得多孔粘性材料的孔隙率为70%。

[0091]

实施例i3

[0092]

本组实施例参照实施例i1的步骤进行,所不同的是,改变a侧表面第一涂层的涂覆宽度和/或b侧表面第一涂层的涂覆宽度,具体地:

[0093]

实施例i3a中,a侧表面第一涂层的涂覆宽度为4mm,b侧表面第一涂层的涂覆宽度为4mm;

[0094]

实施例i3b中,a侧表面第一涂层的涂覆宽度为3mm,b侧表面第一涂层的涂覆宽度为3mm;

[0095]

实施例i3c中,a侧表面第一涂层的涂覆宽度为4.5mm,b侧表面第一涂层的涂覆宽度为4mm;

[0096]

实施例i3d中,a侧表面第一涂层的涂覆宽度为4mm,b侧表面第一涂层的涂覆宽度为4.5mm。

[0097]

实施例i4

[0098]

本组实施例参照实施例i1的步骤进行,所不同的是,改变a侧表面第一涂层的厚度和/或b侧表面第一涂层的厚度,具体地:

[0099]

实施例i4a中,a侧表面第一涂层的厚度为30μm,b侧表面第一涂层的厚度为30μm;

[0100]

实施例i4b中,a侧表面第一涂层的厚度为45μm,b侧表面第一涂层的厚度为45μm;

[0101]

实施例i4c中,a侧表面第一涂层的厚度为60μm,b侧表面第一涂层的厚度为30μm。

[0102]

对比例d1

[0103]

所述隔膜为市售的隔膜,基底为聚乙烯膜,厚度为5μm;基底一侧表面涂覆有pvdf胶层,厚度为2μm,基底另一侧表面涂覆有含有pvdf和陶瓷颗粒的混合层(其中pvdf与陶瓷颗粒的质量比为3:2),厚度为2μm。

[0104]

以下ii组实施例用于说明本发明的电池。

[0105]

按照以下步骤制备电池:

[0106]

(1)正极浆料的制备:将钴酸锂、导电炭黑和聚偏氟乙烯按照质量比为97.2:1.5:1.3加入到搅拌罐中,再加入半导体二氧化锆,其中二氧化锆的加入量为导电炭黑质量的12%,再加入n-甲基吡咯烷酮,充分搅拌均匀,过200目筛,其中固含量为70%;

[0107]

(2)正极片的制备:将步骤(1)得到的正极浆料涂覆在铝箔两侧表面,120℃烘干,辊压并裁切,得到正极片,其中所述正极片的宽度为120mm,厚度为120μm;

[0108]

(3)负极浆料的制备:将人造石墨、导电碳炭黑、丁苯橡胶和羧甲基纤维素钠按照质量比为95.9:1.5:1.3:1.3加入搅拌罐中,加入去离子水,充分搅拌均匀,过150目筛,其中固含量为40%;

[0109]

(4)负极片的制备:将步骤(3)得到的负极浆料涂覆在铜箔两侧表面,100℃烘干,辊压并裁切,得到负极片,其中所述负极片的宽度为125mm,厚度为130μm;

[0110]

(5)电池的制备:将步骤(2)和步骤(4)分别得到的正极片和负极片,中间夹i组实施例与对比例得到的隔膜,进行卷绕制备得到电池卷芯,用铝塑膜包装,烘烤去除水分后注入电解液,采用热压化成工艺得到电池。

[0111]

具体如表1所示。

[0112]

表1

[0113][0114][0115]

测试例

[0116]

(1)高温循环测试

[0117]

将ii组实施例与对比例所得的电池,在45℃条件下进行1.2c充电/0.7c放电,循环600t,将600t容量保持率和600t膨胀率记于表2,其中,

[0118]

600t容量保持率=第600t的容量

÷

第1t的容量

[0119]

600t膨胀率=第600t的满电厚度

÷

第1t的半电厚度-1。

[0120]

(2)常温循环测试

[0121]

将ii组实施例与对比例所得的电池,在25℃条件下进行1.2c充电/0.7c放电,分别循环400t和900t,将900t容量保持率和900t膨胀率记于表2,并将400t和900t循环后的电池拆解,观察负极边缘析锂情况,结果记于表2。

[0122]

(3)热箱测试

[0123]

将ii组实施例与对比例所得的电池,在烤箱中以5℃/min的升温速率升温至130℃,保持1h,观察是否起火,不起火不爆炸为通过,否则为不通过,将热箱测试的通过率记于表2。

[0124]

表2

[0125][0126][0127]

从表2可以看出,本发明的隔膜所制备的电池与对比例相比,高温与常温条件下容量保持率均有显著提高,膨胀率均显著下降;常温循环测试后,负极边缘无析锂情况发生;且热箱测试通过率显著高于对比例。

[0128]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。