1.本发明涉及高导热绝缘涂料领域,具体涉及一种用于电池箱的绝缘高导热涂料。

背景技术:

2.现有的绝缘高导热涂料中多采用不同粒径的氧化铝颗粒复配后提高漆膜的导热系数,这种导热提升效果依赖于漆膜内颗粒与颗粒之间的接触传递热量,导热效率较低,虽然能够提升导热系数,但是对漆膜的整体导热系数提升作用有限。这主要是由于现有的绝缘高导热漆必须保持完整的漆膜状态才能发挥绝缘作用,而完整漆膜上并没有直接的导热通道,热量必须依赖颗粒与颗粒之间的接触贯穿漆膜进行传递,导热效率低下,无法满足高导热的需求。

技术实现要素:

3.本发明的目的在于提供一种用于电池箱的绝缘高导热涂料,解决现有的绝缘涂料导热性能低下的问题。

4.为解决上述问题,本发明提供如下技术方案:

5.一种用于电池箱的绝缘高导热涂料,由底漆和面漆组成,所述底漆为长油度醇酸树脂漆,所述面漆由短油度醇酸树脂漆和条件导热微囊组成,所述条件导热微囊由塑料膜包裹裂固导热材料制备而成,所述裂固导热材料由氧化铝和瞬干胶混合获得。

6.优选地,所述氧化铝与瞬干胶的质量比为1:1~3。

7.优选地,所述塑料膜为pp膜或pe膜,所述塑料膜的厚度在0.01~0.04mm。

8.一种上述用于电池箱的绝缘高导热涂料的制备方法,具体步骤如下:

9.s1、条件导热微囊的制备:在封闭式搅拌釜内将纳米氧化铝粉末加入瞬干胶内,充分搅拌混合后得裂固导热材料,将裂固导热材料灌装进入一个塑料膜袋内,压延平整后塑封塑料膜袋,物料压延至厚度为0.4~0.6mm,随后用矩阵式封闭模具热压封闭分隔塑料膜袋,分隔后的物料形成若干独立的塑料膜微球,裂固导热材料填充在塑料膜微球内;将塑料膜微球在振动筛内经过紫外线照射处理即得条件导热微囊;

10.s2、按质量比1:10~20将条件导热微囊加入短油度醇酸树脂漆中缓慢搅拌混合即得面漆。

11.优选地,所述紫外线照射处理方法如下:

12.氮气氛围保护下经过紫外辐照箱体中进行紫外辐照交联,辐照时间选定为25min,紫外辐照交联采用高压汞灯辐照,紫外辐照强度为2

×

103μw/cm2,高压汞灯距离聚乙烯膜10~15cm。

13.本发明的优点在于:

14.本发明打破常规认知,通过底漆和面漆的搭配在双层漆膜上形成龟裂裂隙,并在裂隙形成的同时撕裂裂隙处的条件导热微囊,使得条件导热微囊内的裂固导热材料释出并固化填补在裂隙处,以此来达到绝缘和导热双重功能。裂固导热材料中采用纳米氧化铝粉

末作为导热颗粒可以兼顾绝缘性能,利通瞬干胶的快速凝固功能,在裂固导热材料释出后能快速在裂隙处形成直接的导热通道,有效提升漆膜导热能力。同时由于胶水凝固物和氧化铝粉末均为绝缘材质,二者结合后可以有效防止裂隙对于漆膜绝缘性能的致命影响。

具体实施方式

15.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

16.实施例1:按如下方法制备面漆:

17.s1、条件导热微囊的制备:在封闭式搅拌釜内,按纳米氧化铝粉末与瞬干胶的质量比为1:1将纳米氧化铝粉末加入瞬干胶内,充分搅拌混合后得裂固导热材料,将裂固导热材料灌装进入一个塑料膜袋内,压延平整后塑封塑料膜袋,物料压延至厚度为0.3mm,随后用矩阵式封闭模具热压封闭分隔塑料膜袋,分隔后的物料形成若干独立的塑料膜微球,塑料膜微球的粒径在0.3mm左右,裂固导热材料填充在塑料膜微球内;本实施例中,塑料膜袋材质为pe膜,所述塑料膜的厚度在0.01mm。瞬干胶可采用普通502胶水。矩阵式封闭模具是通过纵横的隔板相交形成若干个方块凹槽,通过隔板加热下压并与下方平面接触后塑封分隔塑料膜,在凹槽内形成独立包封的塑料膜微球。

18.s2、将塑料膜微球在振动筛内经过紫外线照射处理即得条件导热微囊。紫外线照射处理方法为在氮气氛围保护下经过紫外辐照箱体中进行紫外辐照交联,辐照时间选定为25min,紫外辐照交联采用高压汞灯辐照,紫外辐照强度为2

×

103μw/cm2,高压汞灯距离聚乙烯膜10~15cm。紫外线照射的目的在于老化pe膜,使得pe等塑料材质脆化,丧失延展韧性,使得条件导热微囊在漆面干燥龟裂后易被撕裂破损,流出内部包裹的裂固导热材料。

19.s3、按质量比1:10将条件导热微囊加入短油度醇酸树脂漆中缓慢搅拌混合即得面漆。

20.实施例2:其余均与实施例1相同不同之处在于纳米氧化铝粉末与瞬干胶的质量比为1:3;物料压延至厚度为0.4mm;塑料膜袋采用厚度0.04mm的pp膜;条件导热微囊与短油度醇酸树脂漆的质量比为:1:20。塑料膜微球的粒径在0.4mm左右。

21.实施例3:其余均与实施例1相同不同之处在于纳米氧化铝粉末与瞬干胶的质量比为1:2;物料压延至厚度为0.2mm;塑料膜袋采用厚度0.025mm的pe膜;条件导热微囊与短油度醇酸树脂漆的质量比为:1:15。塑料膜微球的粒径在0.2mm左右。

22.实施例4:电池箱表面漆膜的制备:

23.清洁金属电池箱的表面后,涂刷长油度醇酸树脂漆作为底漆,底漆漆膜厚度0.6mm,室温晾干后涂刷实施例1中制备的面漆,面漆漆膜厚度0.6mm,室温晾干即得绝缘高导热漆膜。长油度醇酸树脂漆与短油度醇酸树脂漆搭配后很容易产生龟裂裂隙,而正常情况下漆膜龟裂现象是需要避免的,因此现有技术中一般避免将这两种漆料合用。

24.实施例5:电池箱表面漆膜的制备:

25.清洁金属电池箱的表面后,涂刷长油度醇酸树脂漆作为底漆,底漆漆膜厚度0.6mm,室温晾干后涂刷实施例2中制备的面漆,面漆漆膜厚度0.6mm,室温晾干即得绝缘高导热漆膜。

26.实施例6:电池箱表面漆膜的制备:

27.清洁金属电池箱的表面后,涂刷长油度醇酸树脂漆作为底漆,底漆漆膜厚度0.6mm,室温晾干后涂刷实施例3中制备的面漆,面漆漆膜厚度0.6mm,室温晾干即得绝缘高导热漆膜。

28.对比例1:其余均与实施例6相同,不同之处在于底漆采用面漆替换,涂刷双层面漆。

29.对比例2:其余均与实施例6相同,不同之处在于采用502胶等量替换纳米氧化铝粉末。

30.对比例3:其余均与实施例6相同,不同之处在于不加入条件导热微囊。

31.对比例4:其余均与实施例6相同,不同之处在于采用等粒径的氧化铝颗粒替换条件导热微囊。

32.从实施例4~6和对比例1~4中的电池箱上截取含双层漆膜的样片,分别测量导热系数和击穿性能,方法和结果如下:

33.导热系数的测试

34.本章中采用激光闪射仪(lfa-467,netzsch,germany)测量双层漆膜的导热系数。实验中,所用样片是直径为25.4mm,厚度为1mm的圆片,模具设计尺寸与所需样片一致,实验时的测试温度为20℃,结果见表1:

35.表1不同漆膜的导热系数测量结果

36.组别导热系数(w

·

m-1

·

k-1

)实施例41.31实施例51.38实施例61.42对比例10.77对比例20.84对比例30.93对比例41.19

37.对比例1中采用双层面漆制备涂层,由于底漆和面漆相同,因此没有产生预期中的龟裂现象,没有裂隙的产生就不会导致条件导热微囊撕裂,无法形成直接的导热通道,而且完整的条件导热微囊表面的塑料膜导热性能差,明显不如氧化铝颗粒,因此导热系数较低。对比例2中没有采用纳米氧化铝粉末,虽然裂隙中填充并凝固有胶水,但裂隙中没有导热的纳米氧化铝颗粒,无法依据裂隙形成直接的导热通道,这就导致裂隙处的导热能力没有获得提升,胶水凝固物对于漆膜的整体导热能力贡献极小,因此对比例2的导热系数也较小。对比例3中由于没有添加条件导热微囊,当漆膜产生龟裂时,裂隙处没有任何物质填充,直接保护于空气中,这能够小幅提升导热系数,但是导热系数明显小于实施例4~6,而且这些无填充的裂隙对于漆膜的绝缘性能具有致命的影响。对比例4中虽然较大粒径的氧化铝颗粒也有促进导热作用,但是裂隙处同样无法填补,导致漆膜的绝缘性能遭受削弱。

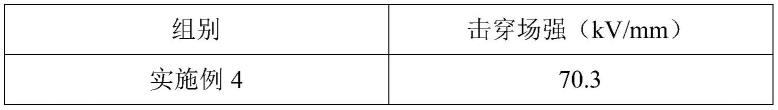

38.击穿性能测试:

39.采用用击穿电压与样品厚度的比值即击穿场强(eb,单位为kv/mm)来表征材料的耐击穿程度。

40.击穿场强根据外加电场不同分为交流和直流,使用电压击穿试验仪(ddj-100kv)

对其进行测试。本章中根据材料应用背景测得双层漆膜的交流击穿场强,以硅油为液体介质有效避免了空气击穿,所用样品大小为8cm

×

8cm

×

0.3mm,测试时将样片放在两个铜片电极之间,以1kv/s的升压速率对样片加压直至样片发生击穿,将击穿电压与厚度进行比值得到样片的击穿场强,同一样片进行10次以上实验,记录击穿数据取平均值。

41.表2不同样片的击穿场强

[0042][0043][0044]

由表2结果可见,龟裂裂隙产生后无填补就会大幅削弱漆膜的绝缘性能,如对比例3、4所示。当漆膜不产生裂隙时,面漆的绝缘性能是优良的,如对比例1所示。当龟裂裂隙填补物中没有纳米氧化铝粉末时,仅靠胶水凝固物进行裂隙处绝缘是不够的,还需要纳米氧化铝粉末的辅助绝缘作用。

[0045]

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。