1.本发明涉及一种有机光导鼓鼓基的清洗工艺,属于有机光导鼓技术领域。

背景技术:

2.有机光导鼓(opc)是激光打印机、数码复印机等现代化办公设备中的核心光电转化及成像部件,直接决定打印、复印等影像输出的质量。有机光导鼓主要由鼓基、电荷阻挡层、电荷产生层以及电荷传输层组成。其中,opc鼓基是有机光导鼓的基材,电荷阻挡层、电荷产生层、电荷传输层依次涂在opc鼓基上。opc鼓基表面有切削液、灰尘、金属粉末等异物,由于鼓基表面这些异物的存在,如果直接在鼓基上涂电荷阻挡层,会严重影响opc的粘接性,导致opc在打印过程中涂层脱落,缩短opc的使用寿命;并且由于opc的各个涂层都是微米级别的,则鼓基表面即使有微米级别的异物都会对opc的光电特性以及印品品质产生严重影响,所以在opc的各个涂层制备之前需要先对鼓基进行清洗。

3.目前的清洗工艺不能有效去除opc鼓基表面的切削液、灰尘、金属粉末等异物,由于清洗不彻底,导致opc的粘接性不好,缩短了opc的使用寿命,而且鼓基表面残留的灰尘、金属粉末等异物会导致opc有点状缺陷,降低了客户对产品的满意度。

技术实现要素:

4.针对基于目前清洗工艺不能有效去除opc鼓基表面异物的问题,本发明提供一种有机光导鼓鼓基的清洗工艺,依次对鼓基进行清洗、刷洗、喷淋、超声波清洗、两次抛动漂洗、纯水中慢提拉以及烘干处理,使鼓基表面无损坏、无异物以及无水渍残留,达到opc的技术要求,可保证有机光导鼓的性能、印品品质,提高有机光导鼓的粘接性、使用寿命以及产品合格率和客户对产品的满意度。

5.本发明的目的是通过以下技术方案实现的。

6.一种有机光导鼓鼓基的清洗工艺,所述工艺包括以下步骤:

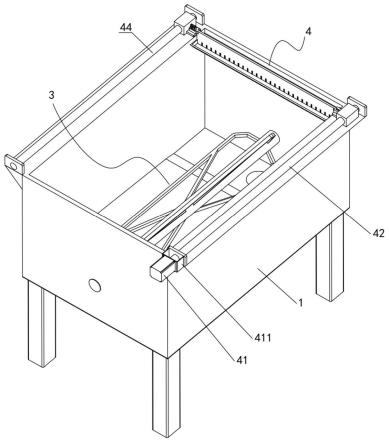

7.(1)将外观完好的鼓基浸入清洗液ⅰ中进行清洗,主要用于除去鼓基表面的切削液;

8.(2)将毛刷紧贴步骤(1)清洗后的鼓基外壁,使鼓基与毛刷同时旋转且旋转方向相反,并向鼓基外表面喷洒清洗液ⅱ,利用毛刷对鼓基外壁进行刷洗,该过程主要是清洗掉鼓基外壁的灰尘和金属粉末;

9.(3)利用高压高水柱的形式将清洗液ⅲ分别喷淋步骤(2)刷洗后的鼓基内壁、外壁,把鼓基内外表面残余的清洗剂、切削液、灰尘、金属粉末等异物进一步清洗掉;

10.(4)将步骤(3)喷淋后的鼓基浸入清洗液ⅳ中进行超声波清洗,主要是通过超声波清洗能使鼓基表面的异物更好的从鼓基上剥离,从而彻底的清除鼓基表面的异物;

11.(5)将步骤(4)超声清洗后的鼓基先后浸入两个盛有纯水的槽中分别进行抛动漂洗;

12.(6)将步骤(5)抛动漂洗后的鼓基浸入电导率小于0.1μs/cm的纯水中,然后以不大

于2m/min的上升速度将鼓基慢提拉至水面,利用水的表面张力结合对应的慢提拉速度,达到鼓基表面无水渍、水痕残留的效果;

13.(7)将步骤(6)慢提拉后的鼓基烘干,即完成鼓基表面的清洗工艺;

14.其中,清洗液ⅰ、清洗液ⅱ、清洗液ⅲ以及清洗液ⅳ均是由清洗剂与纯水配制形成的且清洗剂的浓度随着清洗液编号顺序增大依次降低,清洗液ⅰ、清洗液ⅱ和清洗液ⅲ中选用电导率小于5μs/cm的纯水,清洗液ⅳ以及步骤(5)中选用电导率小于2μs/cm的纯水,清洗剂选用ph=9~13的碱性清洗剂,步骤(1)~(7)均是在100级净化的环境下进行的。

15.优选地,清洗液ⅰ是由清洗剂与电导率小于5μs/cm的纯水按照5:95~10:90的质量比配制而成的。更优选地,步骤(1)中清洗温度为40~80℃,清洗时间为90~240s,抛动速度为1~5m/min;其中,抛动在本技术中指鼓基在一定的运动区间内上下垂直运动,抛动速度是指鼓基垂直上升或下降的运动速度。

16.优选地,毛刷旋转速度为60~90rpm,鼓基旋转速度为30~60rpm,清洗液ⅱ喷洒流量为15~45l/min;其中,毛刷紧贴鼓基外壁是指鼓基外壁与毛刷后端的距离大于零且小于毛刷中刷毛的长度,与鼓基外壁接触的一端为毛刷的前端。更优选地,毛刷与鼓基旋转速度的比例为1.5:1~2:1。

17.优选地,步骤(2)中,毛刷的刷毛材质为尼龙,刷毛的直径为0.05~0.35mm,刷毛长度为25~45mm,在每平方厘米内刷毛数量要求大于500根,刷毛呈螺旋状分布。

18.优选地,清洗液ⅱ是由清洗剂与电导率小于5μs/cm的纯水按照4:96~6:94的质量比配制而成的。

19.优选地,先喷淋鼓基的内壁,再喷淋鼓基的外壁,这样可以首先喷淋去除鼓基内壁的油污和异物,避免先喷淋鼓基外壁再喷淋内壁时,鼓基内壁的油污和异物对鼓基外壁造成二次污染。更优选地,喷淋鼓基内壁时鼓基不旋转,鼓基内壁的喷淋压力为0.1~0.15mpa、喷淋流量为80~90l/min以及喷淋时间为15~20s;喷淋鼓基外壁时鼓基旋转,鼓基外壁的喷淋压力为0.1~0.15mpa、喷淋流量为80~90l/min以及喷淋时间为30~40s,鼓基的旋转速度为30~60rpm。喷淋鼓基外壁时,更优选鼓基边旋转边上升,旋转速速为30~60rpm,上升速度为0.5~2m/min,鼓基边旋转边上升可避免喷淋后喷淋槽底部的污水溅到鼓基上造成二次污染。

20.优选地,清洗液ⅲ是由清洗剂与电导率小于5μs/cm的纯水按照2.5:97.5~5:95的质量比配制而成的。

21.优选地,清洗液ⅳ是由清洗剂与电导率小于2μs/cm的纯水按照1.5:98.5~4:96配制而成的。更优选地,步骤(4)中,超声功率为0.5~5kw,超声频率为20~90khz,超声时间为140~180s。更优选地,先在超声功率为0.5~1.5kw以及超声频率为20~45khz下超声20~40s,再在超声功率为1.0~2.5kw以及超声频率为50~90hz khz下超声110~150s。

22.优选地,步骤(5)中,每次抛动漂洗过程中,抛动速度为1m/min~10m/min,上下抛动距离为5cm~20cm,抛动周期数为6~20,其中完成一次上升以及一次下降为一个抛动周期。

23.优选地,步骤(6)中,纯水的温度为40~70℃,鼓基在纯水中上升之前与水面之间的最小垂直距离(即鼓基上端面与水面之间的垂直距离)不小于10cm,以0.2~2m/min的上升速度将鼓基慢提拉至水面。浸入纯水中的鼓基表面与纯水水面之间的最小垂直距离更优

选为10~25cm。

24.优选地,步骤(7)中烘干温度为100~180℃。

25.有益效果:

26.(1)本发明按照清洗、刷洗、喷淋、超声波清洗、两次抛动漂洗、纯水中慢提拉以及烘干的顺序对鼓基进行清洗,第一道清洗工序去除鼓基表面切削液等异物的同时也为第二道刷洗工序润湿了鼓基,以便在刷洗的过程更容易去除鼓基表面粘附的灰尘、金属粉末等异物,刷洗掉的异物一部分被清洗液带走也有一部分还附着在鼓基表面,通过第三道喷淋工序可有效去除鼓基表面的附着物,而第四道超声波清洗工序可进一步去除鼓基表面的微小附着异物,第五道中两次抛动漂洗工序可在进一步去除鼓基表面异物的同时去除鼓基表面含有清洗剂的清洗液,第六道慢提拉工序可有效保证鼓基出液面后表面无水渍、无水痕等,最后的烘干工序可彻底烘干鼓基表面的水分,为之后的涂布工艺做好准备。另外,清洗、刷洗、喷淋和超声波清洗的清洗过程中需要加入清洗剂且清洗剂浓度由高到低,两次抛动漂洗和慢提拉清洗工序不需添加清洗剂但使用电导率依次降低的纯水清洗,这样可以在清除鼓基表面切削液、灰尘、金属粉末等异物的同时也确保鼓基表面无清洗剂残留。

27.(2)清洗过程的清洗液浓度不宜过低或过高,过低不能达到去除鼓基表面切削液等异物的目的;由于鼓基是铝材,而清洗液是碱性的,过高会对鼓基表面进行腐蚀,导致鼓基表面凹凸不平,严重影响产品的品质。另外,通过调控清洗温度以充分激发清洗剂的活性,更加有效的去除鼓基表面的切削液;同时,在清洗过程中不断抛动使清洗液与鼓基产生相对运动,不断摩擦,更有利于去除鼓基表面的切削液和灰尘等异物。

28.(3)刷洗过程采用含有特定浓度清洗剂的清洗液,即能起到去污作用,也能起到一定润滑作用,避免毛刷和鼓基的相对运动中毛刷划伤鼓基。刷洗过程中鼓基和毛刷以特定的旋转速度朝相反方向进行旋转,能够更有效刷洗掉鼓基表面粘附较牢固的金属粉末等异物,同时可适当降低鼓基的光泽度,为opc涂布工艺的成膜均匀性带来便利。选用特定规格的尼龙毛刷,能够在达到清洗效果的同时不会对鼓基表面产生划伤。该刷洗工序有效解决了传统清洗工艺无法有效清洗鼓基表面粘附较牢固的灰尘、金属粉末等异物的问题,也解决了鼓基光泽度高造成opc的涂布和打印不匀问题。

29.(4)对于特定浓度的清洗液,采用适当压力和流量喷淋在鼓基的内壁和外壁上,能够有效将刷洗过程中刷洗掉但附着在鼓基表面的金属粉末等异物喷淋掉。该喷淋工序较传统清洗工艺有效去除了鼓基内壁的油污,避免了鼓基内壁的油污或异物对后续工序的污染。

30.(5)由于超声波对鼓基有作用力,所以该清洗工艺中采用的清洗剂浓度较之前几道清洗工艺清洗剂浓度低,另一方面也为了更加容易漂洗除去鼓基面残留的清洗剂。另外,超声波清洗过程中首先利用低频作用力强的超声波进行短时间清洗,使鼓基表面的附着物脱落,再使用高频穿透力强的超声波进行长时间深度清洗,这种使用高低两种频率的超声波代替传统的单一频率的超声波清洗,提高了生产效率,即达到了清洗的强度,也达到了清洗的深度,同时也提高了超声波的清洗效果。

31.(6)抛动清洗过程中,优化抛动清洗工艺参数,可以在抛动过程中使水和鼓基产生摩擦,有效的起到漂洗的效果,也可以使清洗槽的水面保持平稳,使设备稳定运行。

32.(7)利用水的张力原理,在温水中将鼓基缓慢提拉出水面,使鼓基表面形成一层非

常薄的纯水膜,从而使鼓基干燥过程中即无水渍也无水痕。

33.综上所述,本发明所述清洗工艺方法简单,容易操作,效率高,可用于自动化流水线,而且基于所述清洗工艺清洗的鼓基表面无损坏、无异物、无水渍残留,能够使有机光导鼓各个涂层均匀涂在鼓基上,有效提高了有机光导鼓的粘接性和生产合格率,合格率达到98.5%以上。

具体实施方式

34.下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

35.实施例1

36.清洗ф24

×

246mm有机光导鼓鼓基的具体步骤如下:

37.(1)对待清洗的有机光导鼓鼓基进行外观检验,把表面有划伤、磕伤、变形的鼓基进行报废处理,将外观完好的鼓基完全浸入盛有清洗液ⅰ的槽中进行清洗,主要用于除去鼓基表面的切削液;

38.其中,清洗液ⅰ是由清洗剂与电导率为3μs/cm的纯水按照7:93的质量比配制而成的,清洗温度为40℃,清洗时间为180s,抛动速度为1m/min;

39.(2)将毛刷紧贴步骤(1)清洗后的鼓基外壁,使鼓基与毛刷同时旋转且旋转方向相反,并向鼓基外表面喷洒清洗液ⅱ,利用毛刷对鼓基外壁进行刷洗,注意刷洗过程保证毛刷是湿润的,该过程主要是清洗掉鼓基外壁的灰尘和金属粉末;

40.其中,毛刷的刷毛材质为尼龙,颜色为白色,刷毛的直径为0.15mm,刷毛长度为30mm,在每平方厘米内的刷毛数量约600根,刷毛呈螺旋状分布;毛刷旋转速度为60rpm,鼓基旋转速度为40rpm,清洗液ⅱ喷洒量为30l/min,清洗液ⅱ是由清洗剂与电导率为3μs/cm的纯水按照5:95的质量比配制而成的;另外,毛刷紧贴鼓基外壁是指鼓基外壁与毛刷后端的距离大于零且小于毛刷中刷毛的长度,与鼓基外壁接触的一端为毛刷的前端;

41.(3)利用高压高水柱的形式将清洗液ⅲ按顺序依次喷淋步骤(2)刷洗后的鼓基内壁、外壁,把鼓基内外表面残余的清洗剂、切削液、灰尘、金属粉末等异物进一步清洗掉;

42.其中,喷淋鼓基内壁时鼓基不旋转,鼓基内壁的喷淋压力为0.12mpa、喷淋流量为85l/min以及喷淋时间为20s;喷淋鼓基外壁时鼓基边旋转边上升,鼓基外壁的喷淋压力为0.12mpa、喷淋流量为85l/min以及喷淋时间为35s,鼓基的旋转速度为40rpm以及上升速度为0.5m/min;清洗液ⅲ是由清洗剂与电导率为3μs/cm的纯水按照3:97的质量比配制而成的;

43.(4)将步骤(3)喷淋后的鼓基完全浸入盛有清洗液ⅳ的槽中进行超声波清洗,先在超声功率为1.2kw以及超声频率为32khz下超声25s,再在超声功率为2kw以及超声频率为60khz下超声120s,主要是通过超声波清洗能使鼓基表面的异物更好的从鼓基上剥离,从而彻底的清除鼓基表面的异物;

44.其中,清洗液ⅳ是由清洗剂与电导率1.8μs/cm的纯水按照2:98的质量比配制而成的;

45.(5)先将步骤(4)超声清洗后的鼓基完全浸入一个盛有电导率为1.8μs/cm的纯水槽中进行一次抛动漂洗,再完全浸入另一个盛有电导率为1.8μs/cm的纯水槽中进行二次抛

动漂洗;

46.其中,每次抛动漂洗过程中,抛动速度为5m/min,上下抛动距离为10cm,抛动周期数为10,其中完成一次上升以及一次下降为一个抛动周期;

47.(6)将步骤(5)抛动漂洗后的鼓基完全浸入温度为45℃且电导率为0.08μs/cm的纯水中,此时鼓基表面与纯水表面之间的距离为15cm,然后以0.4m/min的上升速度将鼓基慢提拉至水面;

48.(7)将步骤(6)慢提拉后的鼓基置于150℃下烘干30min,即完成鼓基表面的清洗工艺;

49.其中,清洗剂选用上海法柏化工科技有限公司的型号为tfd 66的清洗剂,步骤(1)~(7)均是在100级净化的环境下进行的。

50.opc粘接性测试的步骤如下:在步骤(7)烘干后的鼓基表面依次涂上电荷阻挡层、电荷产生层、电荷传输层后,检查opc外观无不均匀、无异物等现象,且膜厚控制在

±

2μm以内;使用脱脂棉将opc表面擦拭干净后,采用刀片在opc鼓表面横向和纵向分别切割间距为1mm的平行切割线,切割图形每个方向的切割线数为6,所有切割均应划至鼓基表面,且方向分别与opc鼓横向平行或垂直;用长约90mm、宽为10mm的3m胶带,把胶带的中心点放到网格上方,方向从opc涂布下端至涂布上端,然后用手指把胶带在网格区上方的部位压平,用拇指指肚用力蹭压胶带,透过胶带看到涂层颜色全面接触opc表面时为有效的显示;拿住胶带悬空的一端,在0.5~1.0s内平稳的撕离胶带,观察撕离胶带的opc表面脱落情况,脱落面积越小表明粘接性越好。

51.基于本实施例所述清洗工艺清洗的鼓基制备有机光导鼓产品,经过粘接性测试该opc表面无脱落,表明制备的opc具有良好的粘结性,同时说明采用实施例1的清洗工艺有效去除了鼓基表面的异物。基于本实施例所述清洗工艺清洗的鼓基制备有机光导鼓产品的产品合格率达到98.94%。

52.对比例1

53.清洗ф24

×

246mm有机光导鼓鼓基的具体步骤如下:

54.(1)对待清洗的有机光导鼓鼓基进行外观检验,把表面有划伤、磕伤、变形的鼓基进行报废处理,将外观完好的鼓基完全浸入盛有清洗液ⅰ的槽中进行清洗,主要用于除去鼓基表面的切削液灰尘、金属粉末等异物;

55.其中,清洗液ⅰ是由清洗剂与电导率为3μs/cm的纯水按照7:93的质量比配制而成的,清洗温度为40℃,清洗时间为180s,抛动速度为1m/min;

56.(2)将步骤(1)清洗后的鼓基完全浸入盛有清洗液ⅱ的槽中进行清洗,用于除去鼓基表面的切削液、灰尘、金属粉末等异物;

57.清洗液ⅱ是由清洗剂与电导率为3μs/cm的纯水按照5:95的质量比配制而成的清洗时间为180s,抛动速度为1m/min;;

58.(3)将步骤(2)清洗后的鼓基完全浸入盛有清洗液ⅳ的槽中进行超声波清洗,在超声功率为2kw以及超声频率为60khz下超声145s,主要是通过超声波清洗能使鼓基表面的异物更好的从鼓基上剥离,从而进一步清除鼓基表面的异物;

59.其中,清洗液ⅳ是由清洗剂与电导率1.8μs/cm的纯水按照2:98的质量比配制而成的;

60.(4)先将步骤(3)超声清洗后的鼓基完全浸入一个盛有电导率为1.8μs/cm的纯水槽中进行一次抛动漂洗,再完全浸入另一个盛有电导率为1.8μs/cm的纯水槽中进行二次抛动漂洗;

61.其中,每次抛动漂洗过程中,抛动距离为10cm,抛动速度为5m/min,上下抛动距离为10cm,抛动周期数为10,其中完成一次上升以及一次下降为一个抛动周期;

62.(5)将步骤(4)抛动漂洗后的鼓基完全浸入温度为45℃且电导率为0.08μs/cm的纯水中,此时鼓基表面与纯水表面之间的距离为15cm,然后以0.4m/min的上升速度将鼓基慢提拉至水面;

63.(6)将步骤(5)慢提拉后的鼓基置于150℃下烘干30min,即完成鼓基表面的清洗工艺;

64.其中,清洗剂选用上海法柏化工科技有限公司的型号为tfd 66的清洗剂,步骤(1)~(6)均是在100级净化的环境下进行的。

65.opc粘接性测试的步骤如下:在步骤(6)烘干后的鼓基表面依次涂上电荷阻挡层、电荷产生层、电荷传输层后,检查opc外观无不均匀、无异物等现象,且膜厚控制在

±

2μm以内;使用脱脂棉将opc表面擦拭干净后,采用刀片在opc鼓表面横向和纵向分别切割间距为1mm的平行切割线,切割图形每个方向的切割线数为6,所有切割均应划至鼓基表面,且方向分别与opc鼓横向平行或垂直;用长约90mm、宽为10mm的3m胶带,把胶带的中心点放到网格上方,方向从opc涂布下端至涂布上端,然后用手指把胶带在网格区上方的部位压平,用拇指指肚用力蹭压胶带,透过胶带看到涂层颜色全面接触opc表面时为有效的显示;拿住胶带悬空的一端,在0.5~1.0s内平稳的撕离胶带,观察撕离胶带的opc表面脱落情况,脱落面积越小表明粘接性越好。

66.基于本对比例所述清洗工艺清洗的鼓基制备有机光导鼓产品,经过粘接性测试opc产品表面脱落面积为10%~15%,表明对比例1制备的opc粘结性比对比例制备的opc粘结性差,同时说明采用对比例1的清洗工艺并未有效去除鼓基表面的异物。基于本对比例所述清洗工艺清洗的鼓基制备有机光导鼓产品的合格率为92.76%。

67.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。